复合材料风扇叶片铺层设计方法研究

2018-06-23朱启晨肖贾光毅

朱启晨,陈 勇,2,肖贾光毅

(1.上海交通大学,机械与动力工程学院;2.燃气轮机研究院,上海200240)

0 引言

与传统钛合金风扇叶片相比,复合材料风扇叶片具有质量轻、高效率、低噪声,抗颤振、抗外物损伤能力较强,抗鸟撞性能优异,维护成本更为低廉的特点,代表了风扇叶片技术的发展方向[1-2]。GE公司在GE90和GEnx发动机风扇叶片的基础上进行一系列改进,使得下一代GE9X发动机的复合材料风扇叶片更大、更轻、更薄,叶片数量也从GEnx发动机的18片减少到16片。此外,R.R、PW公司也竞相研制复合材料风扇叶片,应用于各自下一代的航空发动机上[3-4]。

GE公司的GE90与GEnx发动机上的复合材料风扇叶片均采用碳纤维预浸料经模压成型的制造工艺,铺层设计是实现复合材料风扇叶片精确成型的重要环节,是复合材料风扇叶片的关键技术之一[5]。铺层设计技术被国外发动机公司视为商业机密,公开发表的文献较少,仅有一些专利提及,如GE公司于1994年发表的专利[6]中给出了1种复合材料风扇叶片铺层排列顺序与铺放角度的设计,但尚不清楚其铺层设计方法和工具。国内对于复合材料风扇叶片的铺层设计尚处在摸索阶段,鲜有报道。

本文基于复合材料铺层设计准则,系统建立了复合材料风扇叶片的铺层结构设计流程,并针对某自行设计的风扇叶片,按照设计流程完成了铺层结构设计,对其结构与可制造性进行了分析与改进,可为中国自主开展复合材料风扇叶片的结构设计提供参考。

1 复合材料风扇叶片铺层设计流程及准则

1.1 复合材料风扇叶片的铺层设计流程

提出了1套复合材料风扇叶片的铺层结构设计流程,如图1所示。

图1 复合材料风扇叶片铺层设计流程

对叶片模型检测,保证压力面与吸力面曲面的曲率连续与边界连续,以便正确计算2个曲面间各铺层的边界;输入所使用预浸料单层固化厚度参数,对风扇叶片进行体积填充铺层设计,得到2个曲面之间铺贴层数、每层的3维形状等铺层信息;根据复合材料铺层设计的相关准则,确定铺层的纤维方向,对所有铺层进行分组并合理排序;检查评估铺层结构,将铺层的顺序与纤维方向调整至满足设计要求,最后对所有铺层进行可制造性检查及改进,确保该设计的可制造性。

1.2 复合材料铺层的设计准则

复合材料铺层设计需要考虑结构、强度、制造等综合因素的影响。通过大量理论分析与试验验证,结合工业界对复合材料的应用经验,众多学者提出很多具有指导意义的设计准则[7-9]。在航空领域的复合材料铺层设计上,有以下6项基本准则[10]:

(1)对称性:铺层的顺序应尽可能关于中面对称;

(2)平衡性:铺层角度应尽可能平衡,比如+θ°和-θ°的层数应当相同;

(3)同一铺放角度的铺层在相邻铺放时不应超过2层;

(4)相邻2个铺层之间的相差角度不应超过45°;

(5)每个方向的铺层数量不应少于总铺层数的10%;

(6)0°的铺层不能放在整体结构的上下表面上。

其中,对称性与平衡性准则可避免拉-剪、拉-弯耦合而引起固化后的翘曲变形,其他准则可以使复合材料结构达到更佳的力学性能,例如,可以避免自由边界分层或者端面基体裂纹扩展而引起的强度问题,减小表面划伤或表面层剥离对强度的影响。

由于风扇叶片的厚度在各位置均不相同,其铺层设计不仅要满足上述基本准则,还应确保厚度过渡区域的合理设计,主要有2项准则[11]:

(7)在复合材料结构的上下表面不应铺放递减铺层,保证表面的完整性;

(8)所有递减铺层应尽可能距离中面大小交替铺放,避免由于铺层递减形成的树脂淤积集中在一起,造成应力集中。

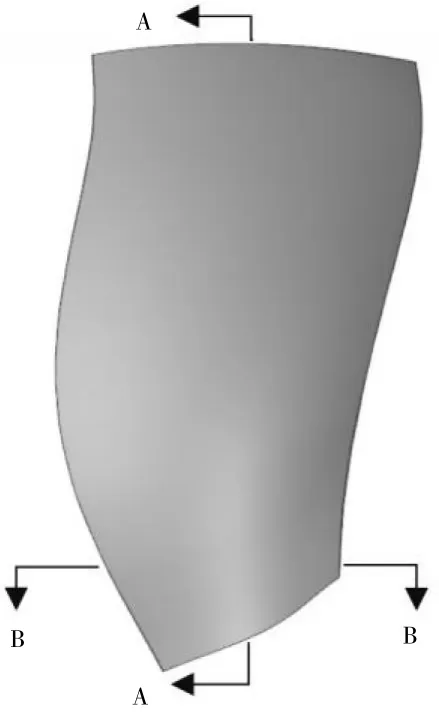

2 风扇叶片的体积填充铺层

复合材料风扇叶片主要由数百层不同形状的碳纤维预浸料层叠铺放后模压而成,风扇叶片的形状决定了各层预浸料的尺寸。对风扇叶片进行体积填充铺层设计,即以单层预浸料的固化厚度为基准,在边界内自铺贴面向终止面一层层堆叠铺放,直至铺层将整个叶片内部填充满,形成1个类似于洋葱的层片结构。所采用的风扇叶片模型如图2所示。图中叶片为后掠宽弦风扇叶片,叶高为672 mm,最大弦长为390 mm,风扇直径约1.9 m,尺寸与Leap-X发动机风扇的相近。叶片2个表面的曲面质量较好,曲率连续,且边界连续。

图2 风扇叶片模型

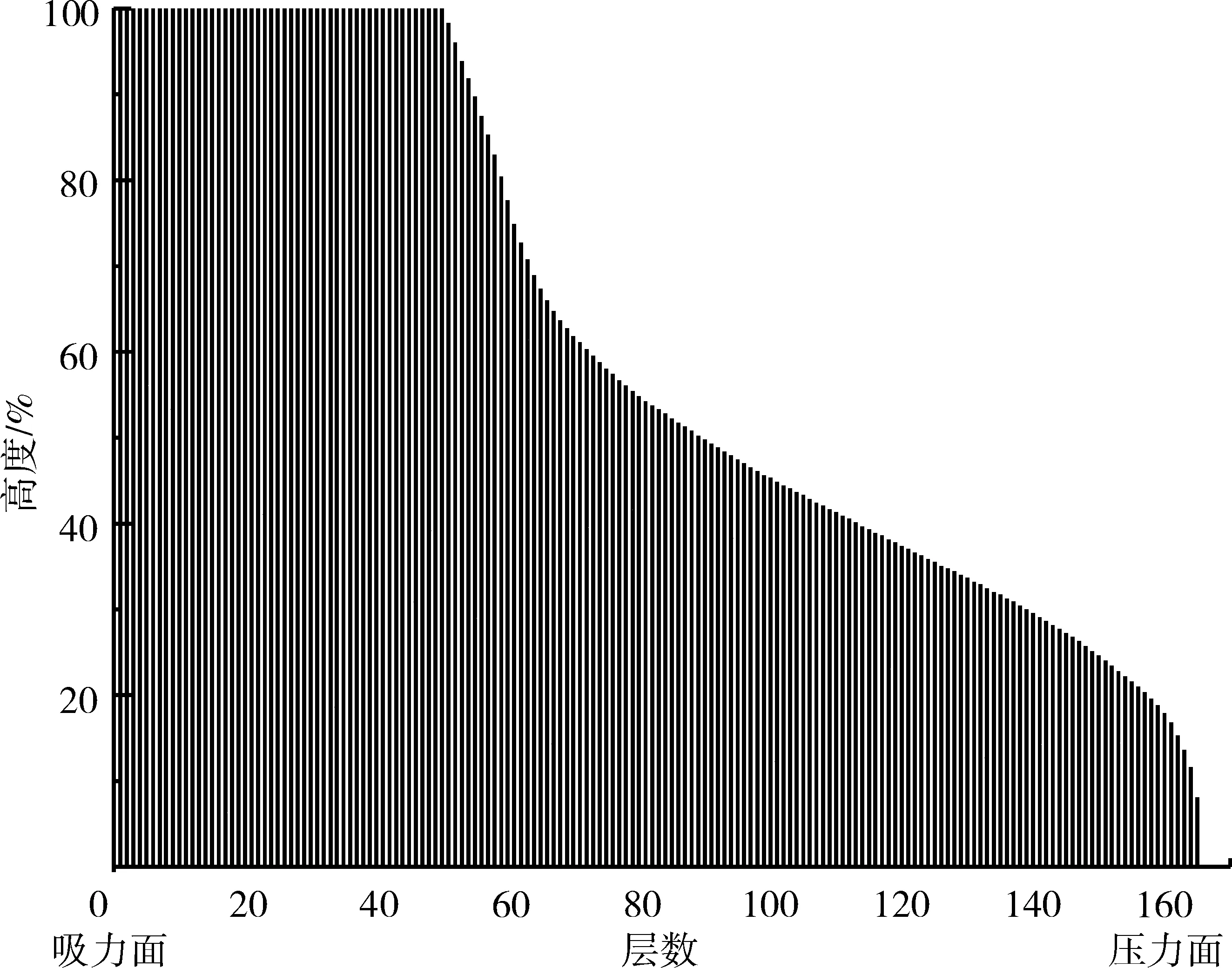

传统铺层计算方法难以完成风扇叶片这类复杂形状部件的铺层设计,需要借助专业设计软件进行铺层设计。目前常用的复合材料设计软件有Laminate-Tools、ESAComp、SYSPLY、FiberSIM 等。采用复合材料设计软件FiberSIM中的Volume Fill模块来完成风扇叶片的体积填充铺层设计,获取每个铺层的几何形状。计算中输入的预浸料单层固化厚度为0.15 mm,与GE90-115b发动机的风扇叶片使用的碳纤维复合材料IM7/8551预浸料参数一致[12]。叶片加工模具一般采用阴模设计,因此将吸力面作为铺贴面,压力面作为终止面,在铺贴面上选择合适的参考原点(非边界,尽可能让该点落在所有铺层内部),并指定沿叶高方向为参考0°方向,计算得到该叶片铺层数共165层。将每层铺层结构的轮廓线投影到吸力面上,叶片表面的曲线如图3所示(为了便于显示,每4层曲线显示1层)。

图3 吸力面铺层轮廓投影曲线

图4 铺层平面展开图样

图5 铺层顺序

将3维曲面铺层展开得到2维平面展开图样,可直接输出至排料计算软件,驱动数控切割机裁剪,不需手工修剪便可进行预浸料的铺放。其中典型4层的平面展开图样如图4所示。方向上,实际在弦长方向,和铺贴面同样大小的完整铺层仅有8层,之后的铺层尺寸就开始逐渐递减。这样由大到小的铺层排列顺序会导致铺层递减形成的树脂淤积全部集中在压力面上,造成应力集中及剥离分层等一系列问题[13],违背铺层设计准则第7、8条,需要对铺层顺序调整优化。

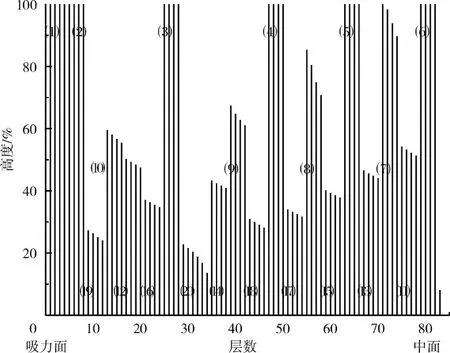

在吸力面上沿每层轮廓线的最高点拟合1条曲线,如图3吸力面上的虚线所示,通过测量该曲线落在每个铺层上的高度,得到各铺层的相对高度,将所有铺层的高度百分比按排列顺序绘制成柱状图,如图5所示。从图中可直观地看出铺层大小的排列顺序,据此对铺层顺序进行调整。

从图中可见,自左向右为吸力面至压力面的铺层,即铺贴面至终止面。从第51层开始,铺层的高度开始下降,表示铺层的尺寸开始缩小。这仅是在高度

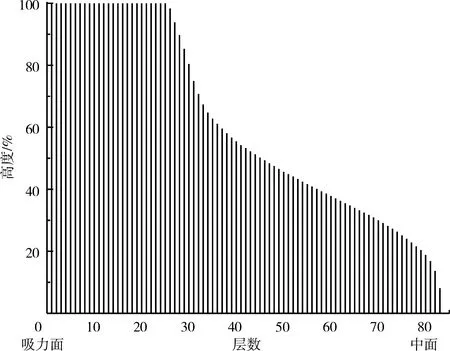

3 铺层的角度与顺序

根据对称性准则,铺层顺序应关于中面对称,所以将单数层作为吸力面侧铺层,双数层作为压力面侧铺层,对称铺放。该叶型共有165层,即吸力面侧83层,压力面侧82层,将吸力面侧的第83层作为对称面固定不动后,两侧均为82层,为对称结构,以吸力面侧铺层为参考重新调整设计,其铺层顺序如图6所示。

图6 吸力面侧铺层顺序(调整前)

按照图6的铺层顺序关于中面对称铺放后,两侧表面没有了递减铺层,但铺层递减形成的树脂淤积又全部集中在中面,违背过渡区域的设计准则第8条,所以需要对铺层顺序进一步优化调整。

3.1 确定铺层纤维方向

在满足受力的情况下,铺层的方向数应尽可能少,以简化设计和加工的工作量。航空领域一般多选择0°、±45°和90°4种铺层方向。风扇叶片在铺贴面的主要承受载荷为沿叶高方向的离心力,为了最大限度地利用纤维轴向的高性能,采用0°、±45°3个铺放角度。

由于平衡性准则,+45°与-45°的层数应相同,而相邻铺层的最大相差角不应超过45°,那么在+45°与-45°之间应该有1层0°铺层将其隔开,同时,相邻铺层的角度以不相同为宜,表面铺层的角度应不为0°,每个角度的铺层数占比不应小于10%。基于这些准则,将铺层的纤维方向定为[+45°/0°/-45°/0°]1 组,依次循环排列铺放。

3.2 铺层的分组

针对所采用的叶型,调整铺层顺序需要对单侧的82层进行排列组合,而要在众多组合中选出合理的铺层顺序工作量巨大,需要适当的简化方法。所采用的铺层纤维方向的排列形式为[+45°/0°/-45°/0°],以每4个铺层为1组循环铺放,每组按照该角度顺序依次铺放。于是,参考角度排列形式的4层为1组,将所有铺层按照由高到低的顺序分组,以组为单位对铺层顺序调整,简化了铺层顺序的调整设计。

将两侧铺层分成若干组后进行排序,在分组过程中,可能多出1~3层。当多出1层时,将最后1组改为 5 层,铺层角度为[+45°/0°/-45°/0°/+45°];当多出 2层时,将最后1组改为6层,铺层角度为[+45°/0°/-45°/0°/+45°/0°];当多出 3 层时,将倒数第 2 组改为 6 层,铺层角度为[+45°/0°/-45°/0°/+45°/0°],最后 1 组改为5 层,铺层角度为[+45°/0°/-45°/0°/+45°]。这样处理将多出的铺层放入尺寸较小的组中,可以保证在满足铺层设计准则的前提下,对所插入组和铺层整体结构的影响都最小。

于是将吸力面侧的82层由高到低分成20组,多出的2层放入第20组,铺层角度改为 [+45°/0°/-45°/0°/+45°/0°]。压力面侧对称分组,共将叶片两侧的铺层分成了40组。根据平衡性原则,将作为对称面的吸力面侧第83层角度定为-45°。

3.3 铺层的排序

对吸力面侧的20组铺层重新排序,在满足各种复合材料铺层设计准则的前提下,参考文献[6]中的铺放顺序,并尽可能的将递减铺层均匀分布在整个叶片内部。调整后的吸力面侧铺层顺序如图7所示。从图中可见,按照高度顺序,首先在吸力面处铺放前2组铺层,保证表面铺层的完整性,将之后4组100%叶高铺层大致等间距的依次向叶片中面排放,形成主体框架;再将稍短的4组反方向插入形成的4个空隙中间;最后将最短的10组按一定顺序插入形成的8个空隙中。

图7 调整后的吸力面侧铺层顺序

最后将压力面侧铺层按照关于中面对称的顺序进行铺放,赋予每个铺层相应的纤维方向,完成该风扇叶片的铺层设计。

4 铺层结构的分析

4.1 铺层过渡分析

对于同一风扇叶片模型,其铺层顺序的排列组合数非常庞大,不可能逐一对其进行详细有限元分析以评估其力学性能的优劣。铺层过渡是影响风扇叶片力学性能(如:高周疲劳强度)的重要因素。因此,可以从铺层过渡的角度来分析铺层方案的合理性。

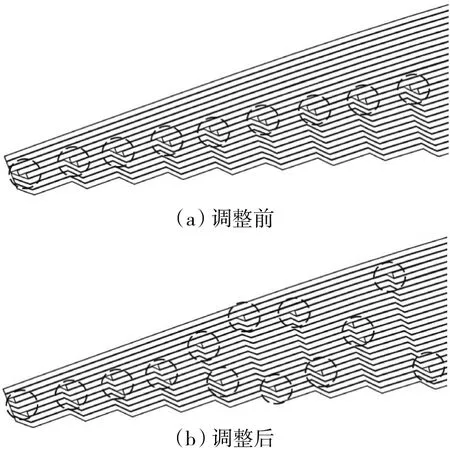

为了观察叶片铺层的内部结构,沿图2中的A-A、B-B方向分别做出铺层顺序调整前后的叶片截面图,为便于显示,将每组铺层合为1层,如图8、9所示。

图8 A-A截面叶身中段处

图9 B-B截面前缘处

从图8、9中虚线圈出的局部细节可见,在铺层顺序优化调整前,在叶高和弦长方向,由于铺层递减而形成的树脂淤积均集中于中面,会造成严重的应力集中和非常高的分层应力,导致中面处的强度远低于平均值,极易发生剥离分层。经铺层顺序调整后,原本集中于中面上的树脂淤积较为均匀地分散到中面两侧的位置,防止缺陷全部集中在一处,提高了叶片的强度。

基于叶片沿叶高与弦长方向截面的铺层过渡分析,提出的复合材料风扇叶片的铺层设计方法,可以在初始设计阶段保证铺层顺序满足复合材料的基本设计准则。在后续的详细设计阶段,还需根据相应的计算分析与试验结果,进一步对铺层方案进行优化。

4.2 可制造性分析

复合材料在制造过程中容易出现褶皱、架桥、翘曲等问题,特别是风扇叶片这样几何形状极其复杂的部件,初期可能因铺层厚度、角度、铺贴位置定位等参数难控制,在成型过程中出现气孔、翘曲、架桥等现象,达不到设计指标,需要反复试验。因此,需要在铺层设计阶段就考虑可制造性,将设计与制造一体化。

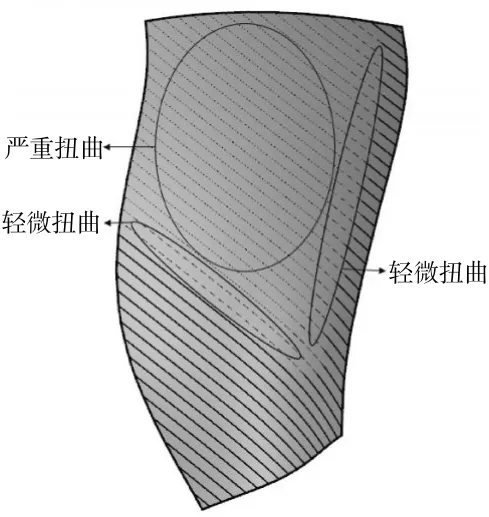

对于所设计的风扇叶片,其铺层顺序已经满足对称性与均衡性,所以不会因铺放顺序不合理而导致固化时叶片发生翘曲。但风扇叶片具有厚度极不均匀、大弯曲和扭转的特性,预浸料在铺放过程中很有可能发生严重扭曲,形成褶皱,而且面积越大的铺层越有可能发生褶皱。从减小褶皱的角度,对所设计的复合材料风扇叶片进行了可制造性分析。以风扇叶片表面最大面积的-45°铺层为例,其可制造性分析结果如图10所示。图中铺贴面上的实线部分无扭曲,虚线部分轻微扭曲,虚点线部分严重扭曲。从图中可见,由于曲面弯扭造成铺层在叶片前缘靠近叶尖部位大面积严重扭曲,这在实际铺放中会造成大量褶皱,形成缺陷。

针对上述问题,给出了减轻褶皱的改进方案。采用拼接的办法,沿纤维方向将铺层分割后拼接铺放,这样既保证了纤维的连续性,又解决了铺层扭曲。将同一铺层沿纤维方向分割为3块后,进行可制造性分析,得到结果如图11所示。从图中可见,采用拼接处理的铺层已经没有了严重扭曲的部分,仅有小部分轻微扭曲,极大改善了预浸料的铺放质量。如果需要,还可以再次对褶皱高风险区域沿纤维方向切割,直至满足铺放质量控制要求。

图10 -45°铺层可制造性分析(原始)

图11 -45°铺层可制造性分析(拼接)

采取同样方法对所有铺层进行检查、处理,确保满足可制造性。

5 结束语

本文系统地建立了1种复合材料风扇叶片的铺层设计方法,基于FiberSIM/UG软件,完成了某风扇叶片的铺层填充,基于复合材料构件铺层设计的一般准则,确定了铺层角度的排列形式,完成了铺层的分组、顺序调整,对叶高及弦长方向截面的铺层过渡分析及可制造性分析表明,风扇叶片铺层结果可保证叶型精度、过渡的合理性及可制造性,可为后续的分析提供参考。

[1]Red C.Aviation Outlook:Composites in commercial aircraft jet engines[EB/OL]. (2008-09-09)[2017-10-09].https://www.compositesworld.com/articles/aviation-outlook-composites-in-commercial-aircraft-jetengines.

[2]Abumeri G H,Kuguoglu L H,Chamis C C.Composite fan blade design for advanced engine concepts[R].NASA-TM-2004-212943.

[3]刘强,赵龙,黄峰.商用大涵道比发动机复合材料风扇叶片应用现状与展望[J].航空制造技术,2014(15):58-62.LIU Qiang,ZHAO Long,HUANG Feng.Present conditions and development of composite fan blades of high bypass ratio commercial jet engines[J].Aeronautical Manufacturing Technology,2014,(15):58-62.(in Chinese)

[4]李杰.后掠大流量宽弦复合材料风扇叶片技术综述[J].航空制造技术,2009(17):49-51.LI Jie.Sweepback and wide-chord composite fan blade with high volume flow [J].Aeronautical Manufacturing Technology,2009(17):49-51.(in Chinese)

[5]Cairns D S,Mandell J F,Scott M E,et al.Design and manufacturing considerations for ply drops in composite structures[J].Composites Part B:Engineering,1999,30(5):523-534.

[6]Evans C R,Fuhrman B J,Jones J D,et al.Foreign object damage resistant composite blade and manufacture:U.S.Patent 5,375,978[P].1994-12-27.

[7]Bailie J A,Ley R P,Pasricha A.A summary and review of composite laminate design guidelines[R].NASA Langley Research Center,Hampton,VA,NAS1-19347,1997.

[8]Lakshmi K,Rao A R M.Hybrid shuffled frog leaping optimization algorithm for multi-objective optimal design of laminate composites[J].Computers&Structures,2013,125:200-216.

[9]Yang J,Song B,Zhong X,et al.Optimal design of blended composite laminate structures using ply drop sequence[J].Composite Structures,2016,135:30-37.

[10]Irisarri F X,Lasseigne A,Leroy F H,et al.Optimal design of laminated composite structures with ply drops using stacking sequence tables[J].Composite Structures,2014,107:559-569.

[11]Fan H T,Wang H,Chen X H.An optimization method for composite structureswith ply-drops [J].CompositeStructures,2016,136:650-661.

[12]Deo R B,Saff C R.Composite materials:Testing and design[M].West Conshohocken:ASTM International,1996:38-39.

[13]Mukherjee A,Varughese B.Design guidelines for ply drop-off in laminated composite structures[J].Composites Part B:Engineering,2001,32(2):153-164.