SiC/UHMWPE复合装甲板抗侵彻性能的试验与数值模拟

2020-05-13江旭伟俞鸣明任慕苏孙晋良

刘 迪,肖 依,江旭伟,李 红, 俞鸣明,任慕苏,孙晋良

(上海大学材料科学与工程学院,上海200444)

设计轻型复合装甲结构时,会根据具体需求综合考虑材料重量、厚度、成本、防护能力等因素.相对于传统的单一防弹结构体系,陶瓷材料结合复合材料组成的硬-软复合装甲结构体系在面临小口径弹药冲击时,更加有利于弹片的钝化和吸收.这种复合装甲结构在减轻装甲质量的同时,可有效防护小口径子弹、高速破片等的侵彻冲击[1].目前,在子弹、破片高速侵彻防护领域,已研究出了多种不同的防护材料,并根据侵彻机理的不同,相应地优化了结构设计,旨在以更轻量化的组合方式达到更优异的防护性能.

Al2O3,B4C,SiC等陶瓷材料在抗侵彻防护领域具有很高的应用价值.碳化硼(B4C)陶瓷密度相对最低,硬度相对较高(努氏硬度2 900),是较理想的装甲陶瓷之一.但由于B4C陶瓷脆性高,用于装甲材料时通常需要对其进行改性,导致成本高、性价比差.氧化铝(Al2O3)陶瓷是化学键力很强的离子键化合物,其硬度(努氏硬度1 800)虽然低于B4C和SiC陶瓷(努氏硬度2 500),但因其工艺成熟、生产成本低、性价比较高而被广泛运用于防护结构中.碳化硅(SiC)陶瓷是Si—C键力较强的共价键化合物,具有金刚石晶体结构,耐高温、耐磨损、耐腐蚀、热稳定性高、抗氧化能力强,在1 400°C的温度条件下,依然能保持良好的强度特性.SiC陶瓷的密度和硬度介于Al2O3和B4C陶瓷之间,是一种极具发展前景的高温结构材料[2].芳纶纤维具有超高强度、高模量、耐高温等特点,相对于芳纶纤维,超高分子聚乙烯(ultra-high molecular weight polyethylene,UHMWPE)纤维的比强度和比模量更高,且具有更低的密度、更高的断裂伸长率,其防弹能力更优于芳纶纤维.本研究选取SiC陶瓷板结合单层芳纶层合板、UHMWPE层合板等防护复合材料,设计、制备出4种不同面密度的硬-软复合装甲结构板,并运用7.62和5.8 mm口径的不同弹药来测试其防护性能.

防弹系统抗弹性能测试属于冲击动力学范畴,涉及大应变和材料非线性等复杂问题.常用的理论分析法存在方程求解困难的问题,而试验分析法又存在打靶费用昂贵的限制.有限元数值计算法因具有高效、经济、运用灵活方便等特点被广泛应用于弹体侵彻冲击研究.LS-DYNA非线性有限元程序在计算小口径子弹侵彻多层靶板的问题上是有效可靠的.Liu等[3]用LS-DYNA软件模拟出了侵彻深度(depth of penetration,DOP)与SiC陶瓷-Al厚度比例的关系.过超强等[4]利用有限元软件模拟出在面密度一定的情况下,面板和背板厚度比例与子弹侵彻复合装甲板的弹道极限速度V50的关系,其中V50表示子弹有50%概率恰好穿透靶板时所应具有的初始侵彻速度.孔祥韶等[5]用Johnson-Cook本构模型结合J-C失效准则模拟出UHMWPE层合板的被侵彻过程,并且与实验贴合度较高.本研究通过具体实验结合动力学分析软件LS-DYNA,探究了不同口径子弹侵彻复合装甲板的过程,从弹体形貌变化、速度及能量等因素对复合装甲板的抗弹性能进行了试验和数值分析.

1 打靶实验

1.1 硬-软复合装甲板的设计

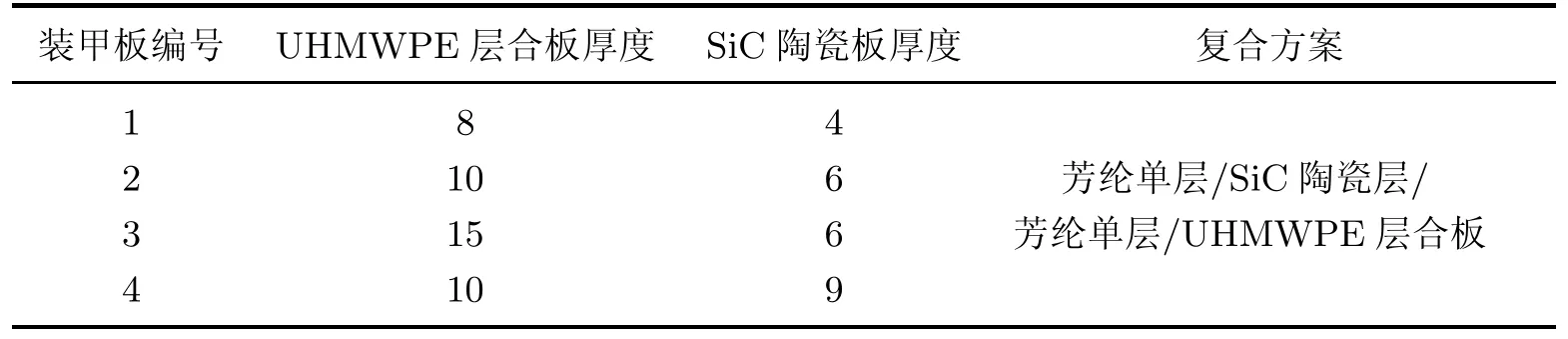

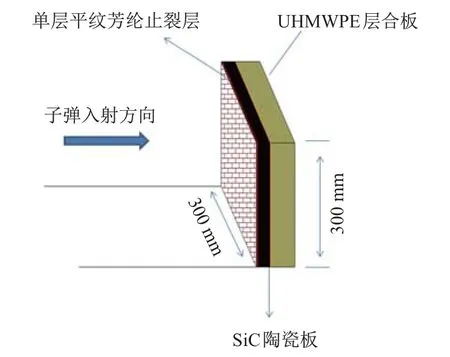

复合装甲板由单层芳纶层合板、SiC陶瓷板、UHMWPE层合板组成,通过不同配比结构设计出4种不同面密度的复合装甲板.SiC陶瓷层两面分别黏附单层平纹芳纶纤维层合板,整体结构为芳纶单层/SiC陶瓷层/芳纶单层/UHMWPE层合板.复合装甲板尺寸均为300 mm×300 mm.为了比对硬-软复合装甲板的侵彻效果,选取3.92 mm钢板(907钢)作为侵彻试验对照.具体复合装甲板结构如表1和图1所示.

表1 复合装甲板结构Table 1 Structures of the composite armor plates mm

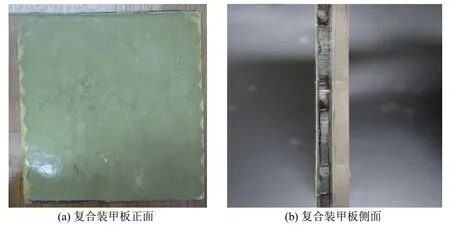

图1 复合装甲板结构示意图Fig.1 Structure pictures of the composite armor plate

1.2 试验装置

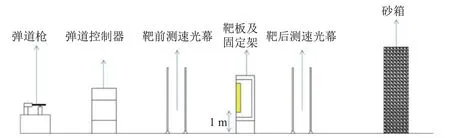

弹道侵彻试验在弹道室内进行,整个装置由发射装置、控制装置、前后测速装置、试验靶板固定装置和回收装置组成.试验装置如图2所示,弹丸入射复合装甲板方向如图3所示.

图2 侵彻装置示意图Fig.2 Diagram of the penetration device

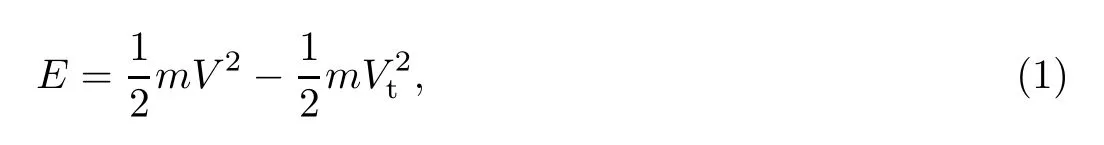

在发射装置中通过控制装填的发射弹药质量来控制弹丸的射出速度.弹道控制器是通过控制开启或闭合中间区域的大小和范围来控制弹丸的着靶区域.测速装置原理如下:试验开始时光幕与数字计时器处于连通状态,当有弹丸穿过光幕时开始计时;通过已知光幕之间的距离L与通过两块光幕的时间差Δt的比值,即可得到弹丸通过时的速度.用这个方法可得到弹丸侵彻复合装甲板的初、末速度V,Vt.以复合装甲板的单位面密度吸收能量Ea为指标来衡量其抗弹性能,在不考虑声、热及子弹变形的情况下,认为子弹动能的损失就是总吸收能量.复合装甲板的总吸收能量E为

式中,m为弹体质量.从而可得复合装甲板单位面密度吸能量,即吸能密度Ea为

式中,a为复合装甲板的面密度.

图3 复合装甲板结构示意图Fig.3 Structural diagram of composite armor plate

1.3 试验结果分析

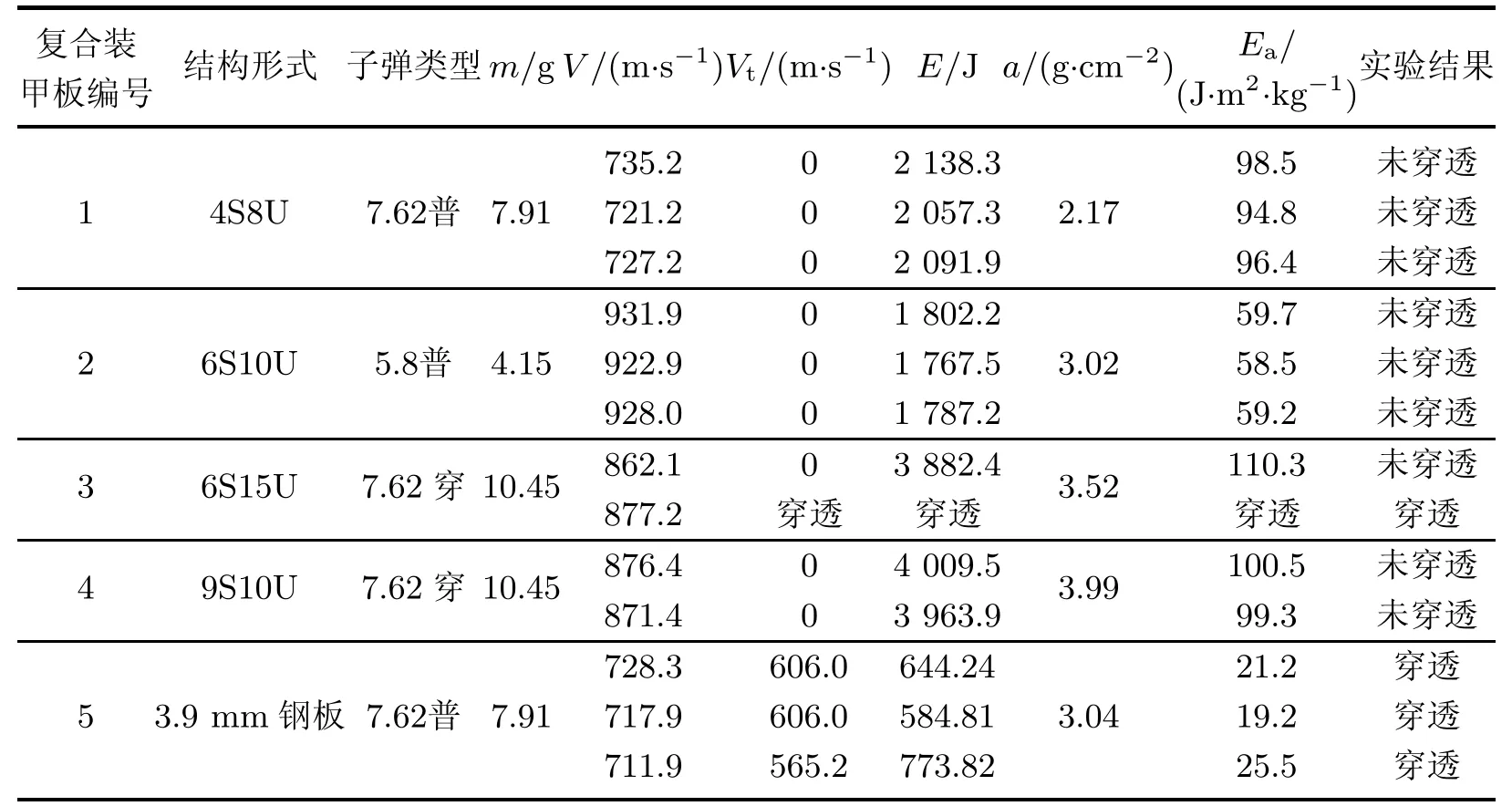

在结构表示形式中,4S8U表示4 mm SiC陶瓷板/8 mm UHMWPE层合板(1号复合装甲板),其他的依此类推.侵彻弹丸有56式7.62 mm普通弹(7.62普)、87式5.8 mm普通弹(5.8普)和53式7.62 mm穿甲弹(7.62穿)3种.弹道试验结果如表2所示,其中m表示弹体质量,V和Vt分别表示弹丸侵彻复合装甲板的初、末速度,E表示复合装甲板总吸收能量,a与Ea分别是其面密度与吸能密度.

表2 弹道实验结果Table 2 Experimental results of the ballistic test

在侵彻试验中,1号、2号复合装甲板面密度均低于5号纯钢板,而3号、4号则均高于5号纯钢板.所有复合装甲板的吸能密度均大幅高于5号纯钢板,说明这种硬-软复合装甲板的防弹性能较老式单一钢板的防弹结构,在防护弹丸冲击上有明显提升.1号复合装甲板与5号钢板均用7.62普进行侵彻打靶,结果1号复合装甲板3枪均防住,而5号纯钢板3枪均穿透.1号复合装甲板厚度约为5号纯钢板的3倍,但吸能密度提升到4倍以上,可见此结构的防弹装甲板综合性能要强于单一结构钢板的防护性能,可以为防护7.62普提供新的防护选择.5.8普相对于7.62普具有速度快、质量小的特点,侵彻中会产生较大的“空腔”,有很强的杀伤力[6-7].本研究针对5.8普设计了面密度稍大的2号复合装甲板.侵彻结果表明,该结构对5.8普不仅具有很强的防护能力,且具有防护能量更大弹丸的潜力.7.62穿较7.62普弹丸的质量和速度都有提升,弹丸的初始动能约为7.62普的2倍,且穿甲弹会在接触复合装甲板后激发燃烧剂和炸药,使弹丸形状和弹速变化,故而比普通弹拥有更好的穿甲效果.针对这种弹丸,本研究设计了面密度更大的3号和4号复合装甲板.侵彻结果表明,3号复合装甲板一枪防住一枪穿透,而4号复合装甲板两枪均防住.这一方面说明此结构的复合装甲板对初始能量更大的穿甲弹也有很好的防护作用;另一方面也说明在保持结构不变的同时提升复合装甲板的面密度,也能有效提升其防护能力.

2 复合层合板仿真分析

2.1 仿真模型及材料

为了对试验结果进行更有效的分析,本研究运用LS-DYNA有限元软件,通过建立1/2半模型,对试验中的复合装甲板进行有限元侵彻模拟.复合装甲板与弹丸采用SOLID164实体单元建模;考虑材料失效,弹丸与复合装甲板之间采用CONTACT ERODING SURFACE TO SURFACE侵蚀接触;复合装甲板层与层之间采用约束剪切力的CONTACT AUTOMATIC SURFACE TO SURFACE TIEBREAK接触;在层和板的剖面上受到x方向的转动及位移约束,其他面受到全转动及位移约束等,模拟真实复合装甲板固定的情况[8-10].

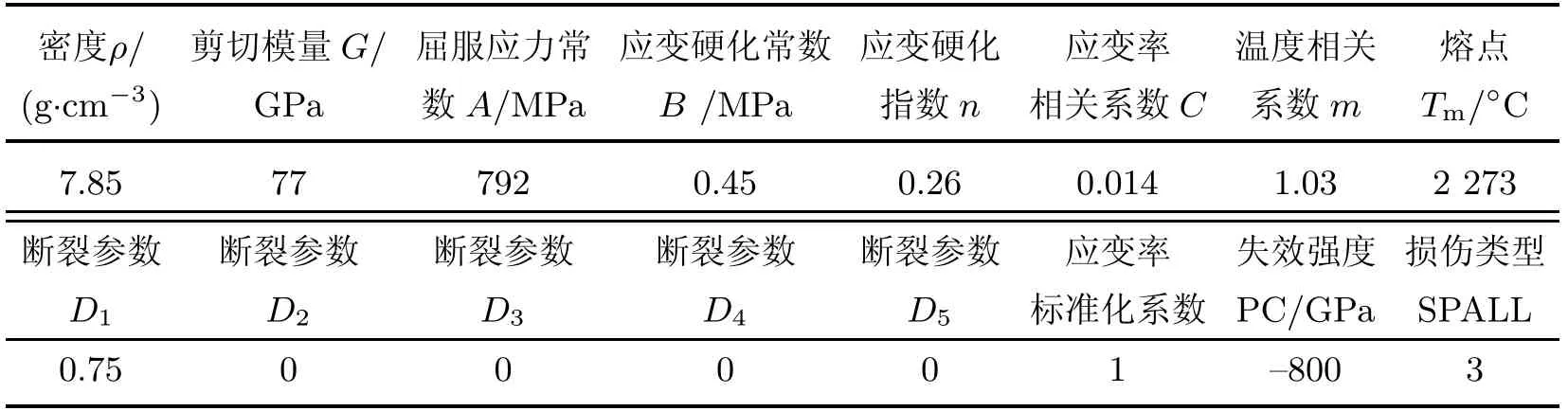

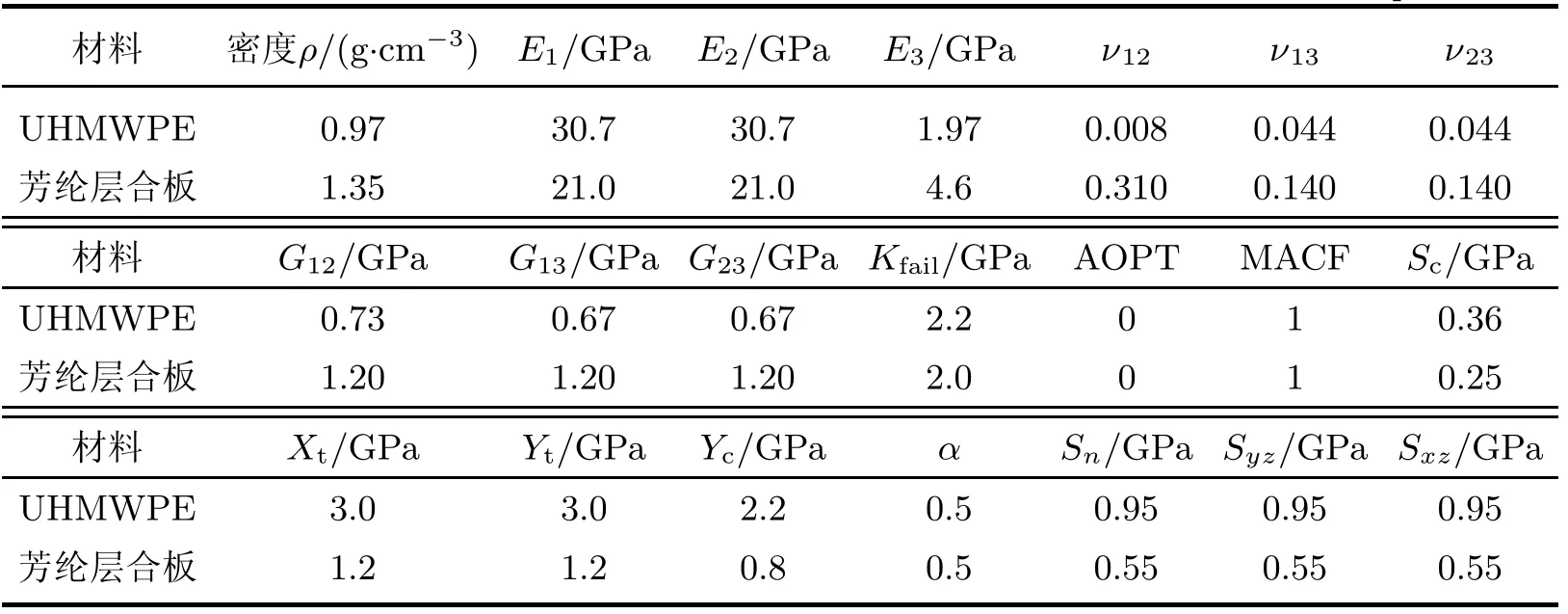

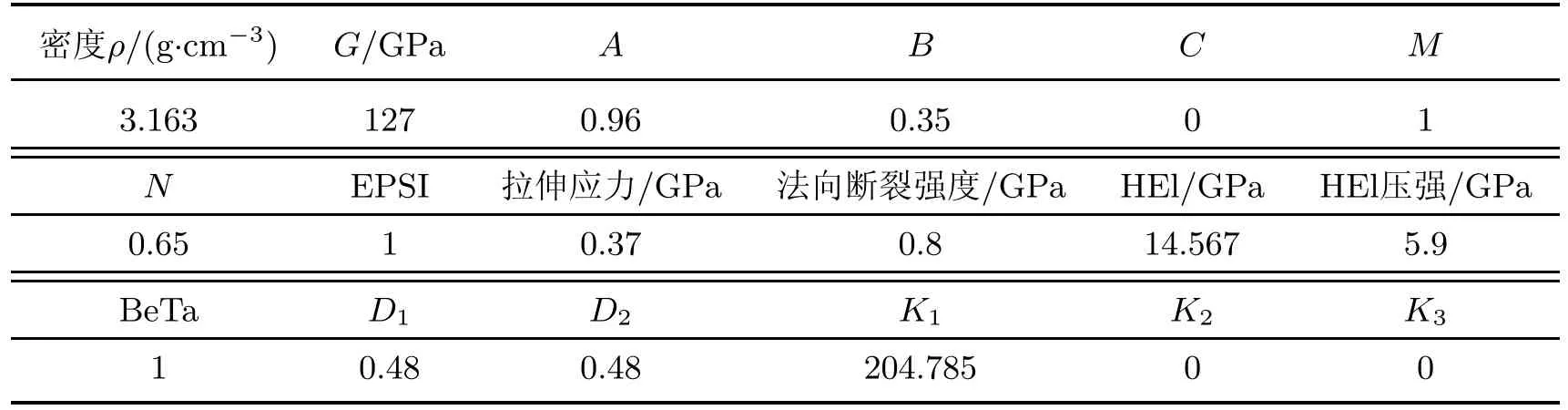

考虑计算时间和实际情况,将弹丸看作质量均一的钢丸来简化,采用cm-μs-g单位制,模拟实验中不考虑空气、重力及热场影响.计算中用到钢、UHMWPE层合板、单层芳纶层合板、SiC陶瓷4种材料,其中钢采用考虑应变率的MAT JOHNSON COOK模型,具体参数如表3所示;UHMWPE层合板、单层芳纶层合板采用考虑基体和纤维Chang-Chang失效判据的MAT COMPOSITE DAMAGE材料模型,具体参数如表4所示;SiC陶瓷采用考虑支持拉伸失效和等效塑性应变失效的MAT JOHNSON HOLMQUIST CERAMICS模型,具体参数如表5所示.

表3 弹丸参数Table 3 Parameters of the projectile

表4 UHMWPE层合板与芳纶层合板参数Table 4 Parameters of the UHMWPE laminated board and aramid laminated plate

表5 SiC陶瓷参数表Table 5 Parameters of the SiC ceramic

2.2 速度及能量分析

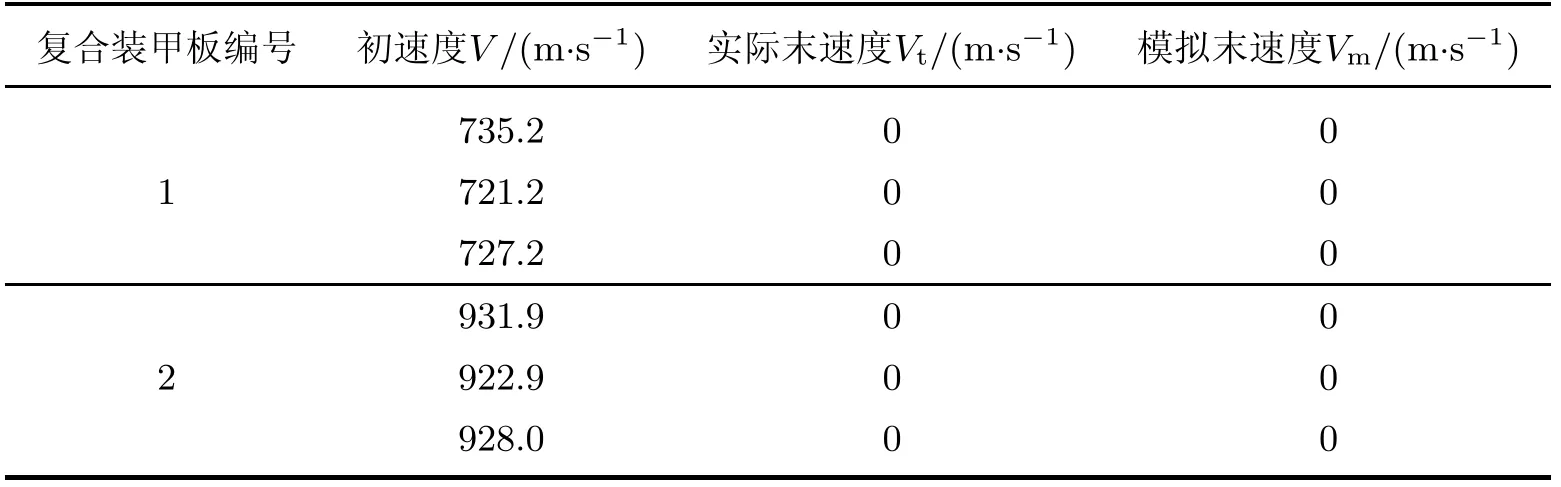

考虑到穿甲弹具有接触到复合装甲板引发进一步加速的特殊性,本研究仅对普通弹侵彻1号、2号复合装甲板进行模拟.由于拉格朗日算法对有限元网格要求较高,采用Hyperwrok软件对复合装甲板侵彻区域的体网格进行加密优化,具体模拟结果如表6和图4所示.

表6 复合板模拟速度表Table 6 Simulation speed values for the composite armor plate

从表6中可以看出,弹丸模拟侵彻1号、2号复合装甲板均未穿透,其末速度为0 m/s.由于模拟不考虑空气阻力、重力及热效应,模拟结果要大于实际结果.这进一步说明了该类结构的复合装甲板完全有能力防住7.62普和5.8普的侵彻.

图4 弹丸侵彻1号、2号复合装甲板速度和剪切能模拟结果Fig.4 Simulation results of the speed and shear energy schemes for the penetration of projectile to 1 and 2 composit armor plates

从弹丸侵彻1号、2号复合装甲板速度模拟图(见图4(a)和(b))结合弹丸剪切能图(见图4(c)和(d))可以看出,剪切能和速度下降趋势明显分为SiC陶瓷板和UHMWPE层合板两段,其中单层芳纶层合板厚度约为0.3 mm,较复合装甲板总厚度小.对比图4(a)和(b),(c)和(d)可以看出,弹丸的速度和剪切能保持相同的下降走势.从图4(a)和(c)中看出,弹丸侵彻1号复合装甲板时,SiC陶瓷层的时间较短(约占总侵彻时间的1/5),剪切能下降比例较小(约占总剪切能的1/6).从图4(b)和(d)可以看出,弹丸侵彻2号复合装甲板时,SiC陶瓷层的时间约占总侵彻时间的1/3,剪切能下降约占总剪切能的2/5.由此可见,SiC陶瓷层并不是主要的吸能层,UHMWPE层合板起到主要的吸能作用.对比1号、2号复合装甲板侵彻结果,二者的总侵彻时间大致相同.2号复合装甲板的SiC陶瓷厚度较1号复合装甲板虽然增加了2 mm,但侵彻SiC陶瓷层的时间和剪切能下降比例明显提升.这说明针对不同口径的弹丸合理调整各层厚度,可以达到最优的防护效果[11-12].

2.3 模拟与实验形貌对比

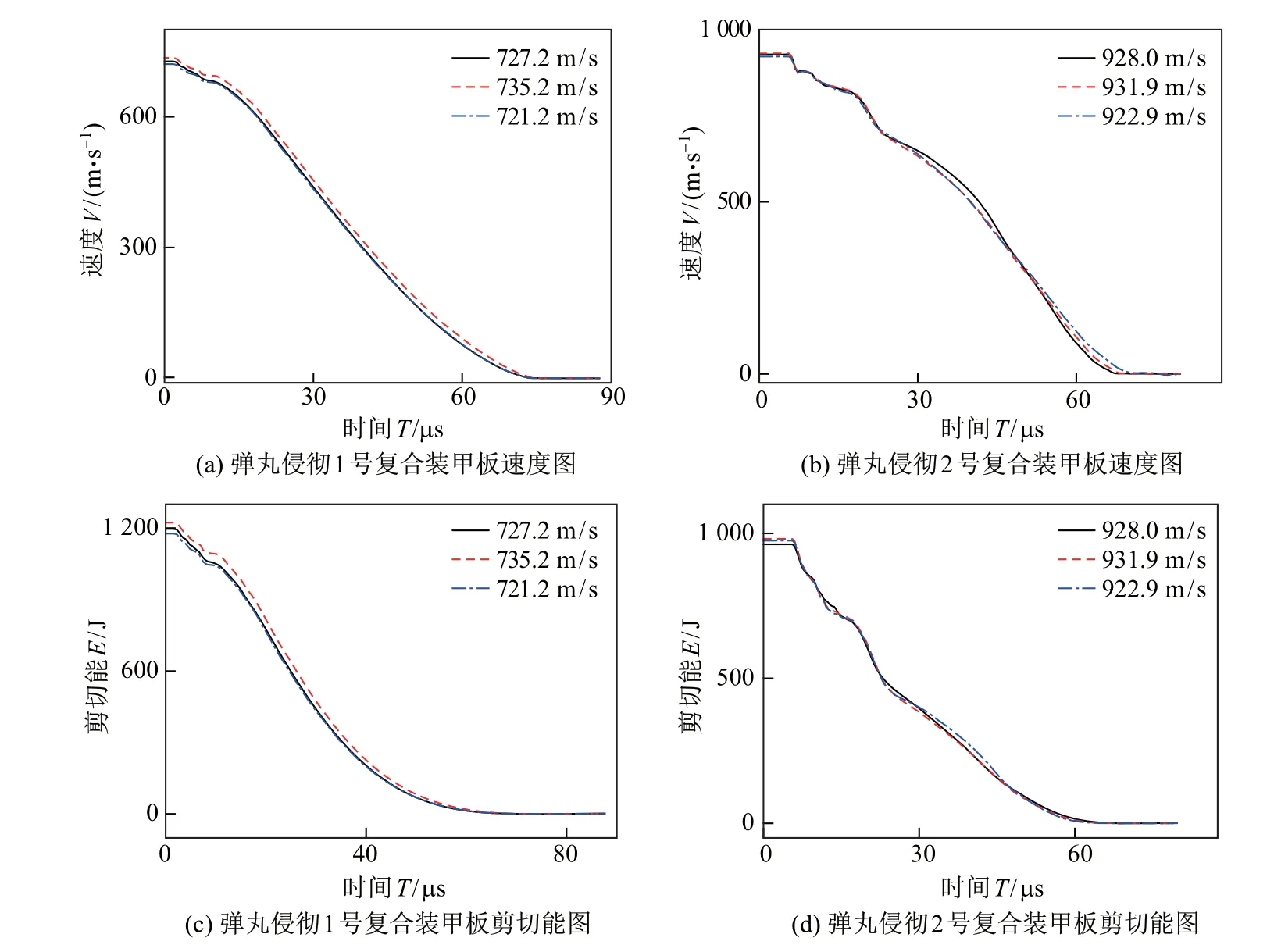

为了深入研究弹丸侵彻复合装甲板的过程及装甲板的吸能机理,本研究选取了1号、2号复合装甲板芳纶层、SiC陶瓷层、UHMWPE层破坏及模拟形貌图,具体如图5所示.

从弹坑整体形貌(见图5(a)和(g))来看,1号、2号复合装甲板的芳纶层弹坑平面近似圆孔,直径分别为12和13 mm.当弹丸侵彻至UHMWPE层(见图5(c)和(i))时,形成的弹坑平面呈近似正方形,边长分别为25和26 mm,弹坑进一步扩大,弹丸持续侵彻.从1号、2号复合装甲板的UHMWPE层剖面图(见图5(d)和(j))可以看出,弹坑附近有“十字”拉痕,在弹坑内表面有UHMWPE层合板碳化的痕迹.结合模拟图(见图5(f)和(l))可以看出,其整体呈现弯曲变形、部分地区出现拉伸分层破坏、局部穿透破坏等破坏形式,并且可观察到越接近侵彻结束的部分,弹坑的形状越接近倒三角锥形,整体上形成了“橄榄球”状弹坑腔体.在芳纶止裂层弹孔附近的芳纶纤维呈现原纤化,这是强剪切和拉伸破坏所致.从1号、2号复合装甲板SiC陶瓷层形貌(见图5(b),(e),(h),(k))可以看出,该层有大量的裂纹,裂纹的分布成径向和环向,且越靠近弹坑,裂纹越密集.这是由于在侵彻过程中产生应力波,应力波在陶瓷层表面传播所致.弹坑在平面上近似圆孔,空间上呈现上小下大的圆台状.在弹坑内有大量陶瓷碎片呈放射状排列,且越靠近中心碎片尺寸越小.这是由于在侵彻过程中,陶瓷吸收了较大的剪切和压缩能所致.

图5 复合装甲板弹坑形貌图Fig.5 Crater morphology features schemes of the composite armor plate crater

2.4 侵彻过程模拟分析

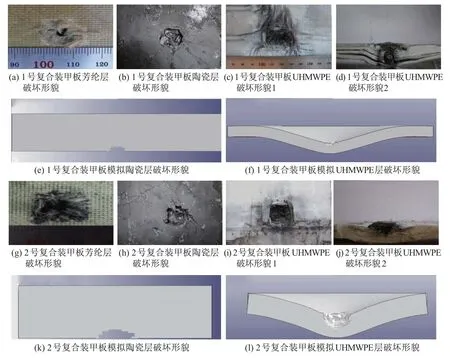

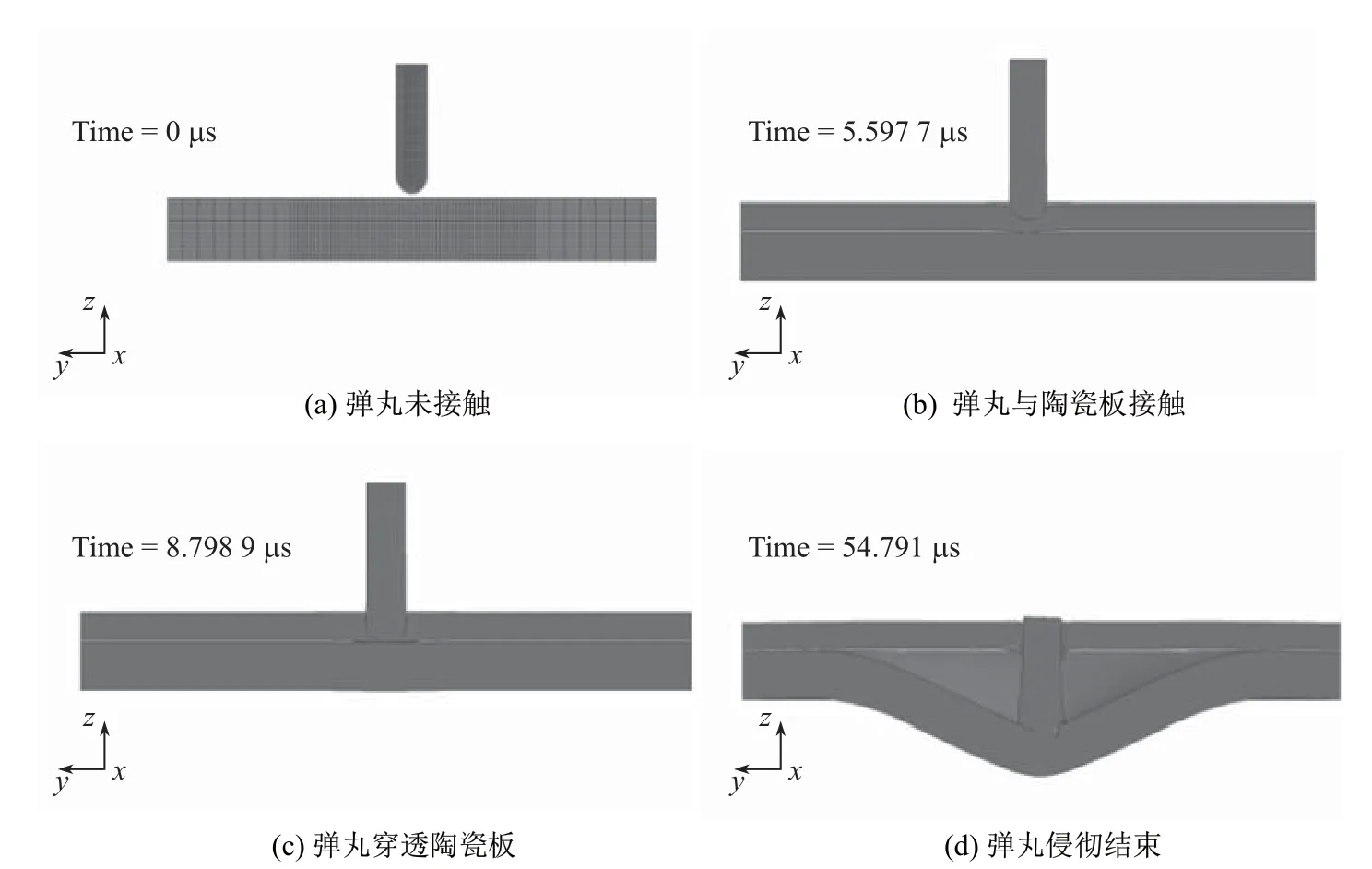

为了进一步探究弹丸侵彻复合装甲板的破坏吸能机理,本研究选取了1号复合装甲板的模拟过程图(见图6).可见,子弹入射复合装甲板的过程较为复杂,大致可分为4个阶段.

第一阶段 弹丸高速压缩剪切表面芳纶层和SiC陶瓷层,在弹丸接触作用下表面芳纶层中心区域被迅速剪切撕裂,SiC陶瓷层在强剪切和压缩力作用下迅速裂解,并产生塑性波.在塑性波的作用下,弹丸周围的SiC陶瓷也会发生裂解,这样就在弹丸中心产生一个“空腔”,弹丸持续侵彻,“空腔”持续向下扩大.由于弹丸和陶瓷板存在较大的刚度差,随着“空腔”的不断形成,弹头也会持续被“钝化”而发生裂解和变形.

第二阶段 随着弹丸不断向下侵彻会不断产生应力波.在向下传播的应力波与SiC陶瓷板反射的拉伸波的衍射作用下,UHMWPE层合板和陶瓷板之间会发生应力集中,从而产生缝隙.

第三阶段 对于陶瓷这种脆性材料(拉伸强度较低),当环向应力达到材料的拉伸强度时将出现径向裂纹,在塑性波作用下其表面会产生环向裂纹.这些裂纹随着弹丸的侵彻持续“生长”.当径向应力达到材料的压缩强度时,材料内的径向纹将进一步碎裂成粉末,从而形成碎裂区.

第四阶段 变形的弹丸夹杂着从SiC陶瓷层带出的部分陶瓷碎片向UHMWPE层合板继续侵彻,变形的弹丸和陶瓷粉末大大降低了弹丸的穿透力.UHMWPE具有较高的断裂伸长率,随着弹丸的持续法向侵彻,UHMWPE层迅速剪切失效.由于应力集中,垂直于法向的剪切失效UHMWPE层与未失效的UHMWPE层部分区域会开始分离,在宏观上会形成层合板层与层之间的分层.当弹丸提供的切应力不足使得UHMWPE层失效时,弹丸会推动未剪切失效的纤维层继续向前运动,形成所谓的“背凸”现象,直至弹丸速度耗尽.

图6 弹丸侵彻过程示意图Fig.6 Scheme of the projectile penetration process

3 结束语

本研究采用56式7.62 mm普通弹、87式5.8 mm普通弹和53式7.62 mm穿甲弹3种弹丸,对设计、制备的硬-软复合装甲板进行弹道侵彻试验,并建立了基于应力应变失效的拉格朗日算法的有限元模型,分析了复合装甲板的穿甲破坏模式和模拟侵彻结果,得到以下结论.

(1)基于56式7.62 mm普通弹侵彻3.9 mm钢板的剩余平均速度为592.4 m/s,仍具有很大的杀伤力,设计高性能的防护结构显得十分必要.

(2)较传统单一的防弹钢结构板,本研究设计的硬-软复合装甲板不仅对56式7.62 mm普通弹和87式5.8 mm普通弹有很好的防护效果,且对53式7.62 mm穿甲弹也有较强的防护能力.

(3)建立的三维有限元模型能够很好地模拟该复合装甲结构的侵彻过程,数值模拟结果与实验结果吻合较好,所选用的模型和计算方法有效.

(4)在抗侵彻过程中,复合装甲板的单层芳纶层合板能起到止裂和防溅的作用.SiC陶瓷层虽不是主要的吸能层,但其对弹丸能起到“钝化”的效果,削弱弹丸的穿透力.UHMWPE层的穿透、分层等失效形式消耗了弹丸的大部分能量,是复合装甲板主要的吸能层.