油井管螺纹接头力学特性的研究进展

2020-05-13狄勤丰王文昌牛新明张金成

狄勤丰, 王 楠, 陈 锋, 王文昌, 牛新明, 张金成

(1.上海大学上海市应用数学和力学研究所,上海200072;2.中国石化石油工程技术研究院,北京100101)

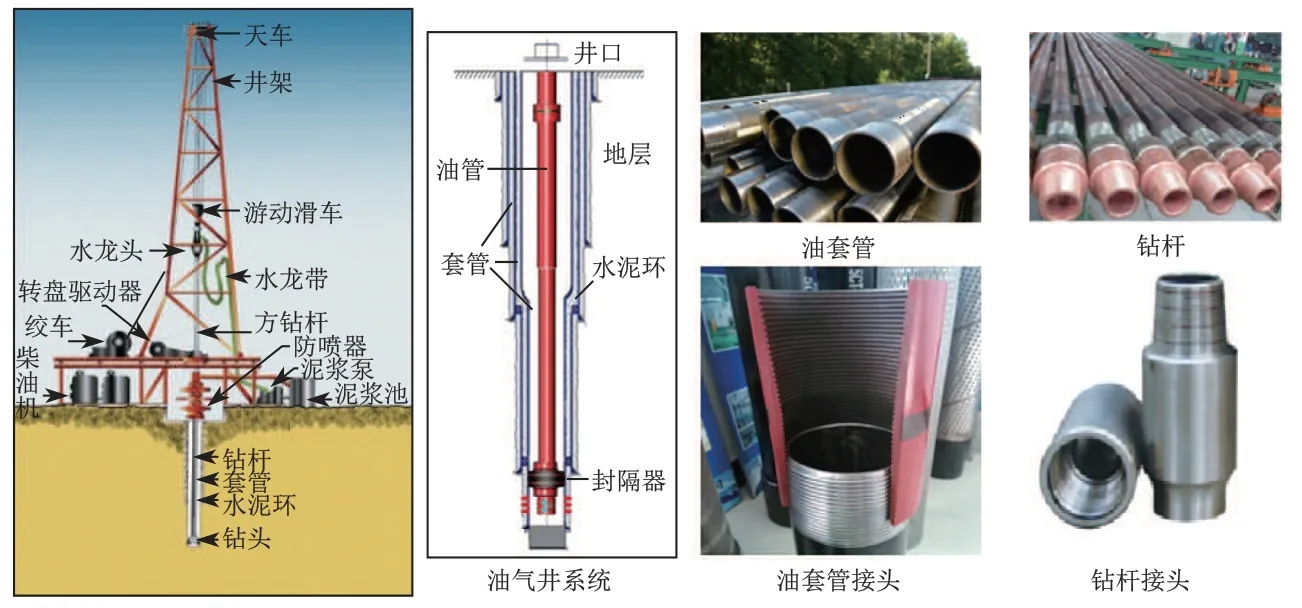

石油天然气钻采一方面离不开钻具(主要包括钻杆、钻铤),另一方面需要消耗大量的油管和套管(简称油套管).钻具和油套管通过螺纹接头(简称油井管螺纹接头)连接成最长超过万米的管柱.因此,油井管柱是否安全可靠是石油钻采作业顺利进行的关键.随着油气勘探开发难度的增大,超深、高温、高压井逐渐增多,油井管受到的载荷工况(包括拉伸、压缩、弯曲、内压、外压以及温度等)越来越复杂,油井管柱面临的安全性挑战也越来越大.油井管柱失效已成为各油田遇到的主要问题之一[1],其中尤以螺纹接头的失效最为严重.国内外油套管失效情况统计结果表明,油套管失效事故约64%发生在螺纹连接处,有的油田这一比例甚至接近86%[2].由此可见,油井管螺纹连接部位是油井管柱的薄弱环节,提高其连接质量和密封性能是确保油井管柱质量的关键.为了确保油井管螺纹接头的安全性,许多学者对其力学特性进行了研究,取得了很好的进展.然而,随着超深、高温、高压井数量的不断增加,油井管螺纹接头的失效问题逐渐增多,这在某种程度上与复杂载荷条件下油井管螺纹接头力学性能分析不足有关.本工作在介绍油井管螺纹接头发展进程的基础上,首先阐述了油井管螺纹接头力学性能的研究进展,对国内外油井管螺纹接头力学特性的试验方法、设备以及数值模拟方法进行了描述,明确了当前研究中存在的不足之处,为油井管螺纹接头力学性能的研究方向提供新的思路.

1 油井管螺纹接头的研究进展

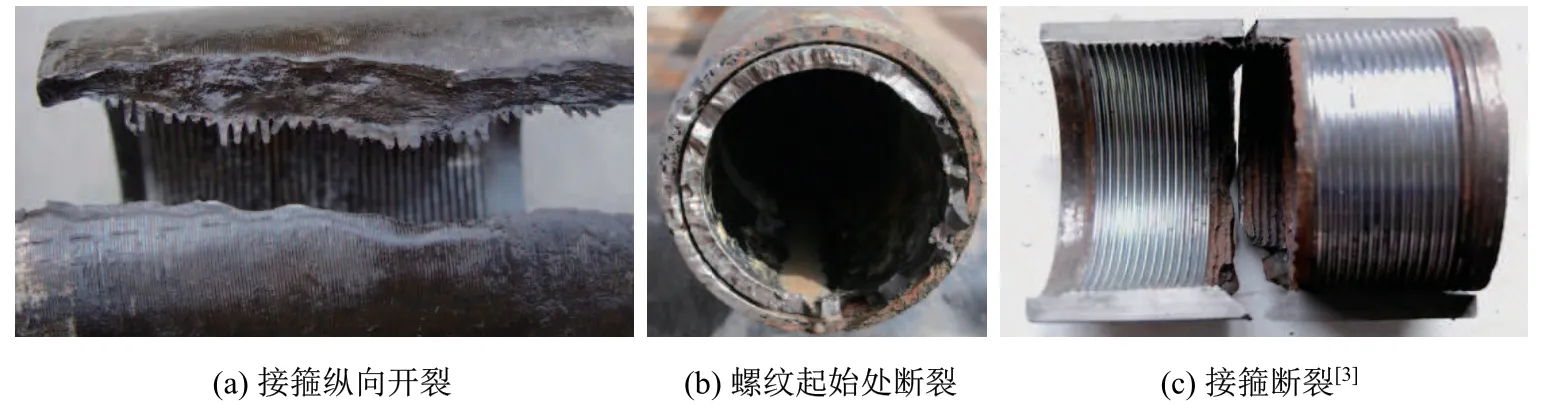

图1为油气井系统及钻具、油套管产品示意图.由于受力特征不同,钻具螺纹接头和油套管螺纹接头存在一定的差异.除可能的弯矩外,前者需承受很大的轴向力和扭矩,而后者主要面临内外压差和高温的载荷环境.在复杂外载荷作用下,油井管螺纹接头常发生失效(见图2)[3],给工程作业和安全生产带来不利影响,严重时可能造成井筒和油井报废,损失上亿元.为了确保油井管柱螺纹接头的连接强度和密封安全性,国内外研究人员投入了大量的人力物力,形成了油井管螺纹接头系列产品,有力保障了油气资源的开发.

图1 油气井系统与钻杆、油套管Fig.1 Schematic diagram of oil gas system,drill pipe,tubing and casing

图2 油井管螺纹接头失效Fig.2 Failure of threaded connections

油套管的上卸扣次数很少,一般使用细扣.自20世纪初以来,API圆螺纹接头在油田得到了广泛的应用.但当所受载荷较复杂时,圆螺纹接头在使用中也逐渐暴露出一些问题,如强度不够(仅为管体的60%~80%)、易滑脱、密封性差等.为了提高油套管螺纹接头的连接强度,越来越多的油田开始使用API偏梯形螺纹接头.然而,偏梯形螺纹接头的密封性能并不理想[4],且粘扣失效事故时有发生,给油田造成了巨大的经济损失.美国Atlas Brandford和Hydril两家公司于20世纪60年代初最早成功开发了特殊螺纹接头并申请了专利,随后其他公司和研究单位也纷纷开展相关研究,并相继推出了各自的特殊螺纹接头.据统计,国内外生产和使用的特殊螺纹接头已达上百种,在油气田获得广泛应用的也有几十种,而且每年都有新型接头问世[5].由于需要频繁上卸扣,所以用于钻井工程的钻杆、钻铤等钻具常用粗扣,主要包括数字扣、内平扣、贯眼扣和正规扣4种API标准扣型.目前,正规扣主要用于钻头连接,内平扣和惯眼扣正逐步被数字扣取代.随着油气井钻采作业向更大井深、更苛刻工况条件方向发展,常用的API标准钻杆已难以满足油田进一步开发的要求,所以国内外各大钻杆生产厂商相继开发了具有更高抗扭性能的双台肩钻杆接头.Grant Prideco公司于20世纪90年代开发了第一代双台肩接头——HT接头,其抗扭矩能力比API标准接头提高约40%.此后又相继开发了GPDS,XT,TT等一系列特殊螺纹钻具接头,均取得了较好的应用效果.此外,VAM公司的VAM TAURUS,VAM EIS接头,OMSCO公司的TorqMaster TM4接头,NKK的DS接头,宝钢、渤海能克、海隆等钻杆生产厂商开发的双台肩系列钻杆等,均在国内外油气田得到了较为广泛的应用.

需要指出的是,超深井油井管特殊螺纹接头的失效仍然频繁发生[6],严重影响了深层油气井的寿命和生产效率,这与对螺纹接头的力学性能分析不足密切相关[7].本工作主要阐述了油井管螺纹接头力学性能的研究进展,分析了存在的问题,指出了油井管特殊螺纹接头力学性能新的研究方向.

2 油井管螺纹接头力学性能的研究进展

多年来,研究人员分别用解析法、试验法和数值模拟方法等对螺纹接头的力学特性进行了深入的研究,得到了很多重要的结论,对揭示油井管螺纹接头的受力特征和指导新型接头开发具有重要指导意义.

2.1 解析法

解析法的力学概念清晰,力学形象完整并具有普遍的指导意义.

(1)在螺纹接头受力方面.Sopwith等[8]假定螺纹牙上的接触力作用在螺纹牙承载面的中间线上,可将螺纹牙看成是具有一定宽度的悬臂梁,推导出轴向载荷作用下螺纹接头的载荷分布特征.该模型考虑了径向位移引起的公扣“收缩”和母扣“鼓胀”,得到了较普遍的认可.Yazawa等[9]假定轴向力、剪力、弯矩作用下螺纹牙上的载荷分布为螺旋升角θ的多项式函数,通过数值积分得到了相应的合力、合力矩表达式,同时根据实测数据确定了该表达式中的待定系数.很多学者的分析结果均表明,螺纹接头各螺纹牙的承载很不均匀,第一个螺纹牙处的应力集中严重.高学仕等[10]提出了计算双级螺纹接箍套管螺纹牙接触压力分布的解析法,发现接触压力分布呈“w”形,有效促进了接触压力分布的均匀性.高连新等[11]建立了套管螺纹接头在轴向拉力作用下的力学模型,分析了各螺纹牙的受力和变形特点,提出了内螺纹变螺距的方案,用以改善套管螺纹接头的受力分布.

(2)在螺纹接头密封性方面.Blose等[12]忽略了螺纹牙的螺旋升角,用圆柱体收缩配合法,研究了接头螺纹过盈配合后产生的接触压力分布规律,指出接触压力大于流体压力是保证接头密封的关键.Schwind[13]就影响API圆螺纹抗泄漏能力的各种参数进行了研究,并基于弹性理论给出了可评价螺纹接头应力和抗泄漏能力的数学模型.龚伟安[14]研究了螺纹牙高公差、牙型角公差和锥度公差对API套管螺纹接头密封性能的影响.许志倩等[15]给出了一种针对非API套管接头的密封性能解析评估计算方法,讨论了壁厚和密封面锥度对套管螺纹接头密封性能的影响规律.许红林[16]基于Hertz接触力学理论和密封接触能机理,建立了特殊螺纹接头气密封压力计算理论模型,给出了球面半径、锥面锥度和密封面作用扭矩对螺纹接头气密封性能的影响规律.

螺纹接头的力学计算是一个非常复杂的非线性问题,解析法虽属最佳追求目标,但却非常困难,必须基于很多假设性条件.此外,解析法分析螺纹接头受力特征时都基于传统的弹性力学理论,假定所有的变形都在弹性范围内,利用弹性力学的本构关系进行分析.事实上,由于油井管螺纹接头受力特征复杂、应力集中明显,在实际工况条件下啮合螺纹的局部应力已超出了材料的屈服强度,产生了塑性变形,使得螺纹牙承受的载荷重新分布,因此弹性模型已无法准确描述油井管螺纹接头的变形特征和受力状态.对于油套管特殊螺纹接头来说,由于增加了专用的密封结构,使得其力学性能研究更为复杂,解析方法更为困难.

2.2 试验法

试验法是力学性能分析的有效方法之一.在螺纹接头力学性能研究中,全尺寸实物试验是一种可靠的力学性能评估方法,可以直观地反映螺纹接头的性能,呈现螺纹接头的失效形式及失效条件.

(1)在螺纹接头连接强度方面.Goodier[17]利用电阻应变片测量了受载螺母的轴向和径向位移,并据此计算了螺母多个截面上的受力情况.Hetenyi[18],Brown等[19]利用光弹性试验技术,证明了最大局部应力位于各螺纹牙的根部,且应力最大值出现在第一个螺纹牙处.Birger[20],Pl´acido[21],Jeroen等[22]等通过对螺纹接头进行疲劳试验,发现疲劳裂纹几乎都在这一区域开始萌生.

(2)在螺纹接头密封性方面.Mimaki等[23]通过二维有限元分析和实物试验验证,指出气密封所需的密封接触压力为水密封的5.6~6.0倍.Ogasawara等[24]通过气密封试验研究了金属-金属密封结构的密封特性,指出临界泄漏压力由平均接触压力和接触面积两个因素决定.Marie[25]对扭矩作用下的金属接触密封进行了研究,给出了有效测量流体泄漏率的试验装置和计算方法.Murtagian等[26]通过物理试验和数值模拟系统研究了金属-金属密封件的密封性,提出了以密封接触应力在其加权面积上的积分来评价接头密封性的方法,但所给出的密封泄漏阈值较ISO 13679标准更为保守.Xie等[27-28]修正了Murtagian的判据公式,提出了以250 N/mm密封接触强度值(即密封接触应力在有效密封长度上的积分)为可接受的高温井渗漏阈值.王琍等[29]通过计算套管接头螺纹部位的自然通道流体能量损失以及相关密封试验,指出螺纹脂能消除几何参数误差对密封性能的影响,提高接头密封性能.高连新等[30]通过有限元分析和实物试验,指出密封结构形式和过盈量是特殊螺纹接头密封设计的关键.

目前,很多厂家及研究院所都建立了油套管螺纹接头的实物性能测试评价系统,用以评价接头的粘扣特征、密封性能和结构完整性,实物试验主要依据ISO 13679《石油天然气工业套管及油管螺纹连接试验程序》(等同于API RP 5C5 3rd)[31].该标准只涉及油管和套管的上扣扭矩以及油管和套管管柱在井中承受的5种主要载荷中的3种:流体压力(内压和/或外压)、轴向力(拉伸和/或压缩)、弯曲(屈曲和/或井筒变形),不涉及旋转扭矩和非轴对称(点、线、面接触)载荷.

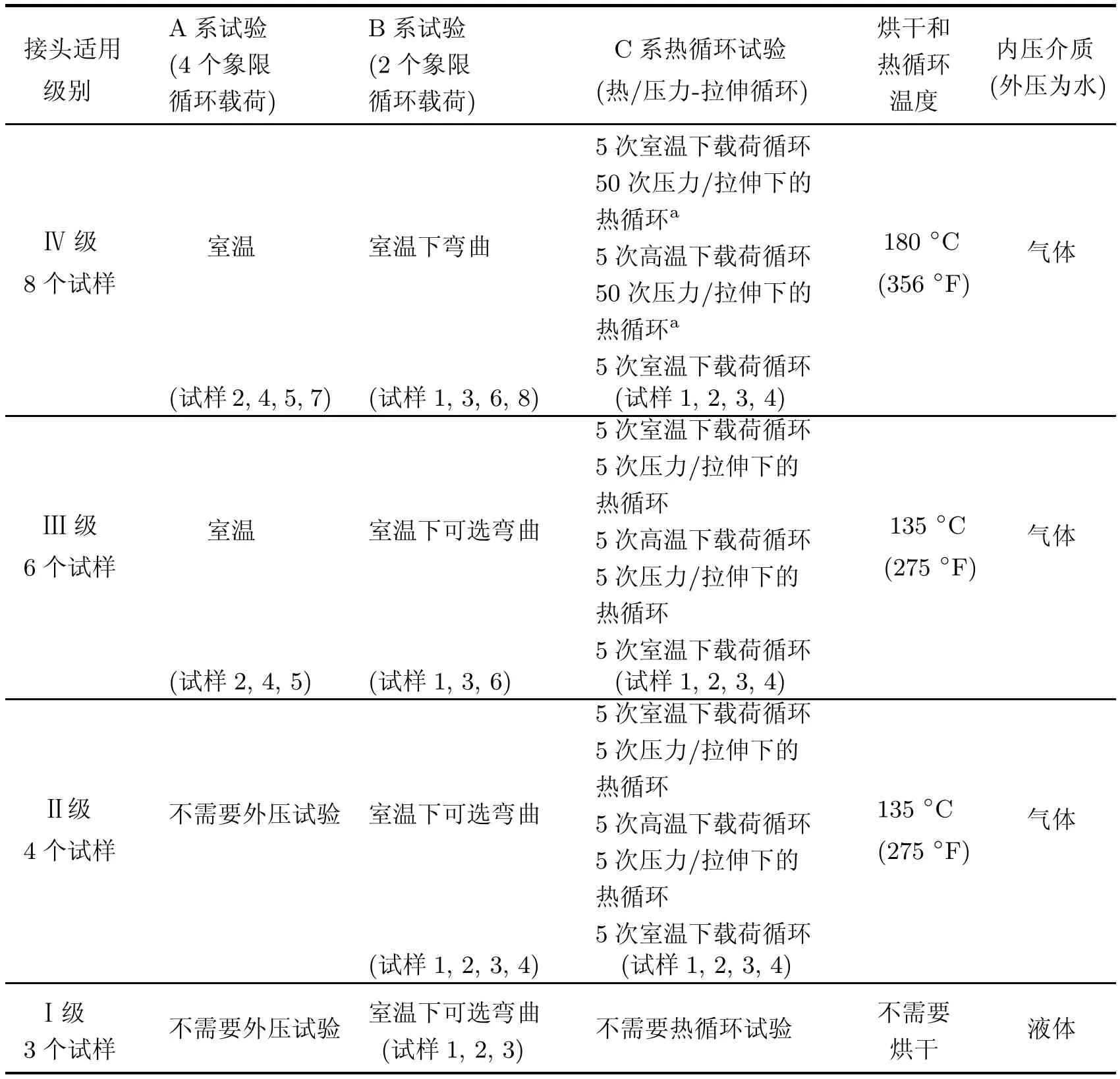

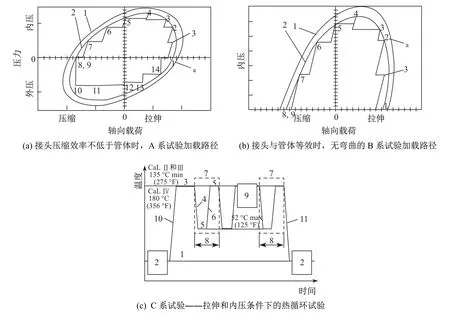

ISO 13679规定了4种接头评价级别(CALⅠ~CALⅣ),并指明评价级别在CALⅡ以上的试验适用于气井.表1列出了与接头适用级别相应的试样数、试样编号和相关的试验项目.试验加载程序[31]如图3所示,其中各数字表示含义详见文献[31].

Bradley等[32]和Gabriel[33]就高温高压酸性井的油套管特殊螺纹接头设计进行了归纳介绍,指出在设计验证时采用有限元分析和全尺寸实物试验相结合的方法可以更好地评价设计的合理性,同时也指出ISO 13679试验费用高、周期长,可以对其进行适当简化,同样也可用于评价螺纹接头的整体质量.

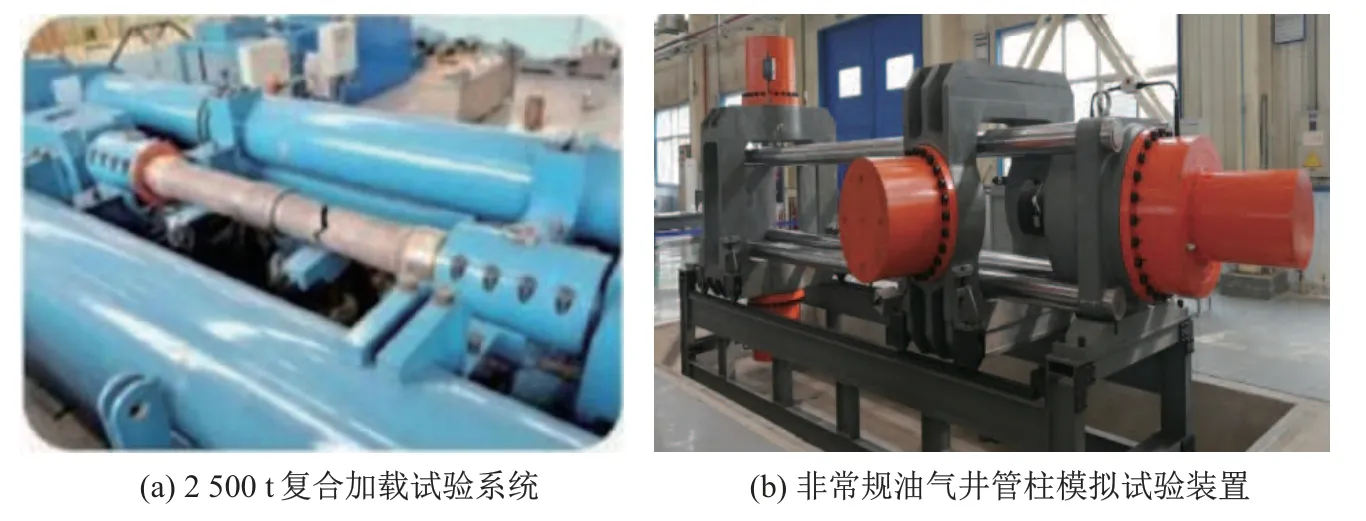

2017年国家石油管材质量监督质检中心举办了“新版API RP 5C5专题”研讨会,围绕油套管工况适用性评价研究、产品设计验证及先导性全尺寸试验等内容进行了深入探讨.我国目前只有中国石油集团石油管工程技术研究院、宝山钢铁股份有限公司以及天津钢管集团有限公司等几个大型企业或科研院所拥有整套螺纹接头全尺寸评价设备(见图4).试验设备都有特定的量程范围,对试样规格也有一定的限制.以中国石油集团石油管工程技术研究院的2 500 t复合加载试验系统为例:该试验系统由Stress Engineering Services公司研制,可对油套管全尺寸试样进行拉伸/压缩、内压/外压、弯曲及温度的复合加载试验或极限破坏试验;试样规格为5-1/2′′~16′′,最大载荷为25 000 kN,最大内压为276 MPa,最大外压为210 MPa,最大弯矩为700 kN·m,最高温度为400°C.

需要指出的是,尽管试验法是研究力学性能有效、直观的方法,但因油套管螺纹接头结构的特殊性,公、母螺纹牙接触面之间的应变无法直接测量,实物试验难以反映螺纹接头内部真实的应力应变情况.而且ISO 13679试验程序复杂(见表1和图3),对试验设备要求极高,实物试验周期长且费用高,完成一套完整的特殊扣Ⅳ级评价试验至少约需3个半月时间,试验费用高达数百万元,大载荷加载时还具有一定的危险性.因此,很难用试验法描述特殊螺纹接头在实际复杂载荷情况下的受力特征[34-35].

2.3 数值模拟

随着计算机技术的飞速发展、数值计算方法的日益成熟,越来越多的科研工作者采用数值模拟方法来研究螺纹接头的力学性能.早期的研究把特殊螺纹接头简化成二维轴对称结构进行计算分析,并取得了一些重要的认识.

表1 试验矩阵——试验系列和试样编号Table 1 Test matrix—test series and sample number

Hilbert[36]利用二维轴对称有限元模型,分析了上扣扭矩、轴向力、内外压作用下螺纹接头的受力特征,计算结果与全尺寸实物试验结果较为吻合.Bahai[37]提出了一个二维参数化模型,分析了轴向力和弯矩作用下螺纹接头的应力集中因子.借助子模型技术,使得该方法具有较高的计算效率,为螺纹参数的参数化研究提供了一个有效的技术手段.Takano等[38]借助二维有限元分析和实验评估手段,研发了适用于大轴向压缩载荷、高压环境和大曲率井眼的“KSBEAR”特殊螺纹接头.此研究表明,轴向拉力、弯矩、外压的作用容易引起公扣内缩、母扣外胀,从而使得公扣、母扣径向发生分离;而钩形螺纹设计可以很好地避免这一现象,使该接头具有良好的防泄漏性能.王建东等[39]采用有限元分析方法研究了锥面-锥面和弧面-锥面两种密封结构在上扣、拉伸、弯曲、内压、拉伸载荷条件下的接触压力、接触长度,以及沿主密封面泄漏穿透长度的变化,得到了不同型面组合的密封能力随载荷的变化规律.孔华等[40]采用二维轴对称有限元软件,对锥面-锥面密封结构的性能进行了模拟,研究了密封面接触压力分布规律和密封性能,分析了密封结构对主密封接触压力的影响.上述研究都是把螺纹接头简化成二维轴对称结构,如图5(a)所示,忽略了螺旋升角,从而无法准确模拟螺纹接头的上扣过程.油井管螺纹接头由公扣、母扣通过三维空间螺旋曲面啮合而成,接触状态极其复杂,属于强非线性问题.

图3 油套管接头试验加载程序[31]Fig.3 Loading procedures for testing casing and tubing connections[31]

图4 螺纹接头试验装备Fig.4 Test equipment for threaded connections

Fukuoka等[41]通过三维有限元分析,发现螺纹牙上的应力沿环向分布并不均匀,且各螺纹牙上的载荷分布规律与二维轴对称分析结果及弹性理论计算结果并不一致.Shahani等[42]基于ABAQUS实现了钻杆接头的三维有限元分析,对比分析了二维、三维计算结果,指出螺旋升角对螺纹牙上的载荷分布有重要影响.刘巨保等[43]通过钻具接头三维有限元分析,发现上扣扭矩作用下的第一个螺纹牙根部应力大于二维轴对称分析约20%.祝效华等[44-45]通过三维数值分析,研究了磨损深度、磨损开度以及井眼曲率对套管螺纹接头应力状态的影响,阐述了三维分析的必要性.窦益华等[46]指出二维轴对称模型忽略了螺旋升角,无法准确模拟接头的上扣过程,并基于三维有限元分析研究了不同上扣扭矩条件下油管接头的接触压力分布特征.研究结果对掌握不同条件下接头的密封特性具有重要参考价值.狄勤丰等[47-53]实现了油井管螺纹接头三维几何模型的参数化建模,研发了复杂载荷下油井管螺纹接头数值仿真平台,较为深入地研究了复杂载荷条件下油井管螺纹接头的三维受力特征.

图5 螺纹接头几何模型Fig.5 Geometric model of threaded connections

3 复杂载荷下油井管螺纹接头的三维力学特性分析

综上可知,数值模拟分析已成为油井管螺纹接头力学性能分析的有效手段,而且钻具接头(粗扣)和油套管接头(细扣)的分析方法相互促进、相互借鉴,本质都属于三重非线性力学问题.本节将从三维力学分析方法、螺纹接头极限工作扭矩计算、套管特殊螺纹接头密封特性分析、台肩结构以及磨损特征对油井管螺纹接头力学特性的影响等几个方面阐述复杂载荷下油井管螺纹接头三维力学特性分析的研究进展.

3.1 螺纹接头三维力学分析方法

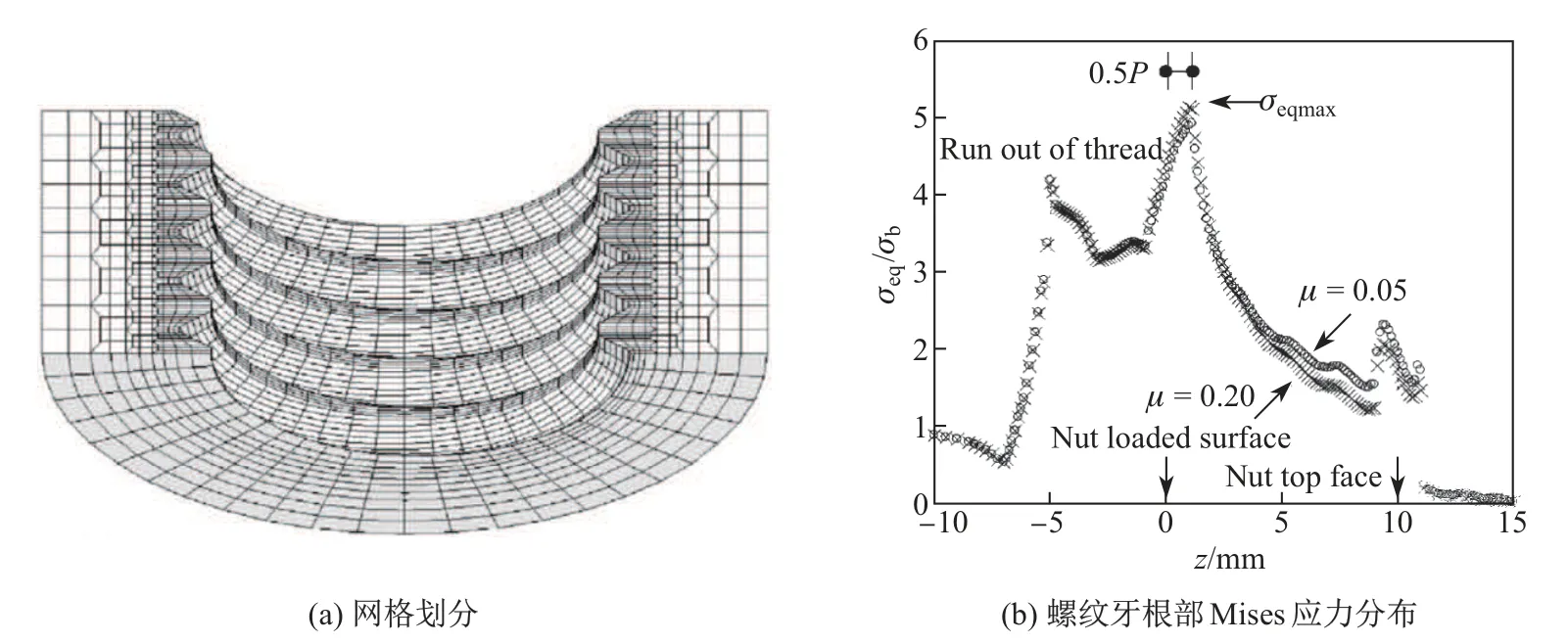

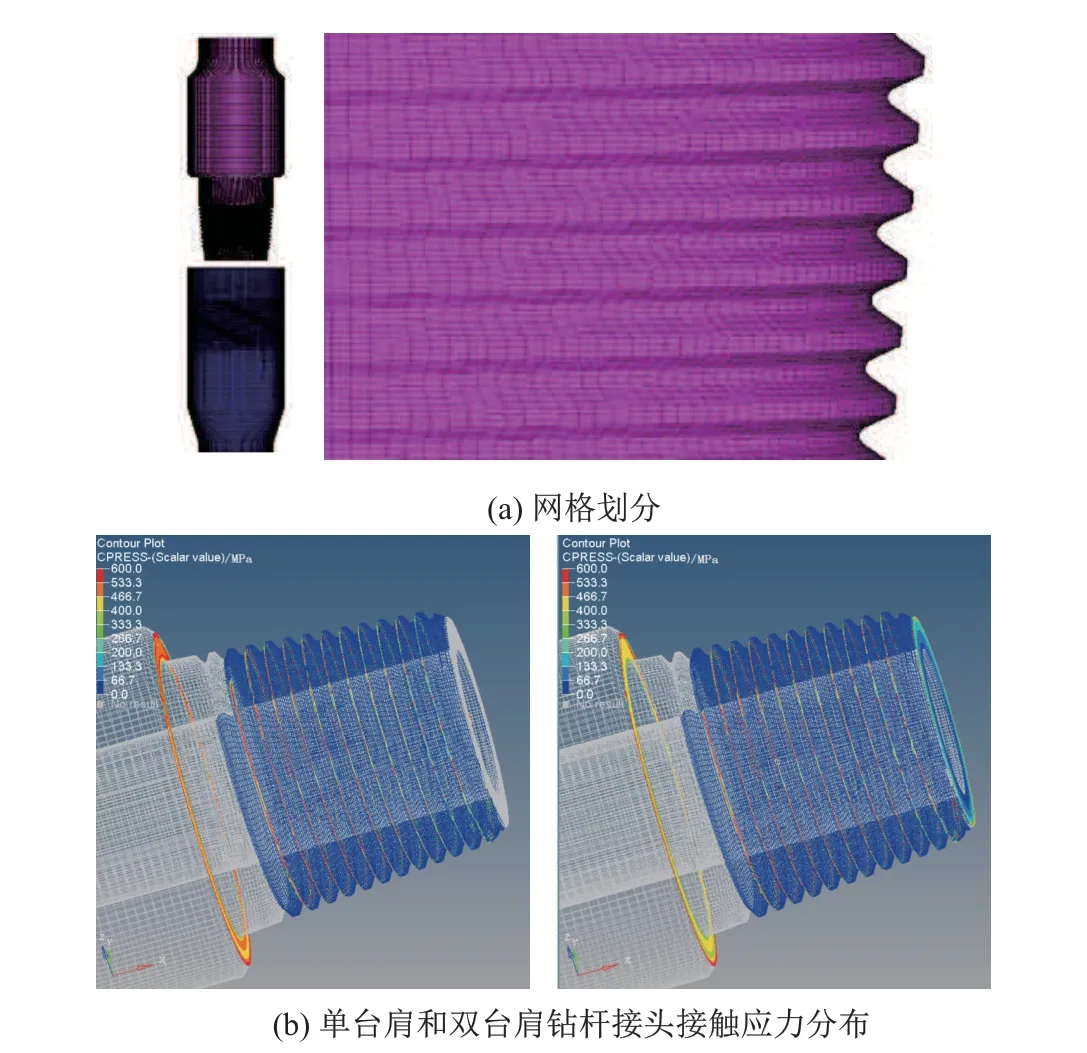

不论是钻具接头还是油套管接头,都是通过螺纹牙啮合进行连接的.这种具有螺旋升角的空间结构给三维有限元分析带来了很大困难.Fukuoka等[41]针对螺纹接头的几何特征,考虑了螺纹牙的螺旋升角,提出了一种有效的网格生成方案,可在螺纹牙啮合区域沿螺旋线布置精细的六面体网格,如图6(a)所示.利用该有限元模型分析了螺纹根部应力和接触压力沿螺旋线的变化规律,如图6(b)所示.结果发现,螺纹根部应力沿螺旋线周向变化,最大应力发生在母扣加载端面第一个螺纹牙的中间.

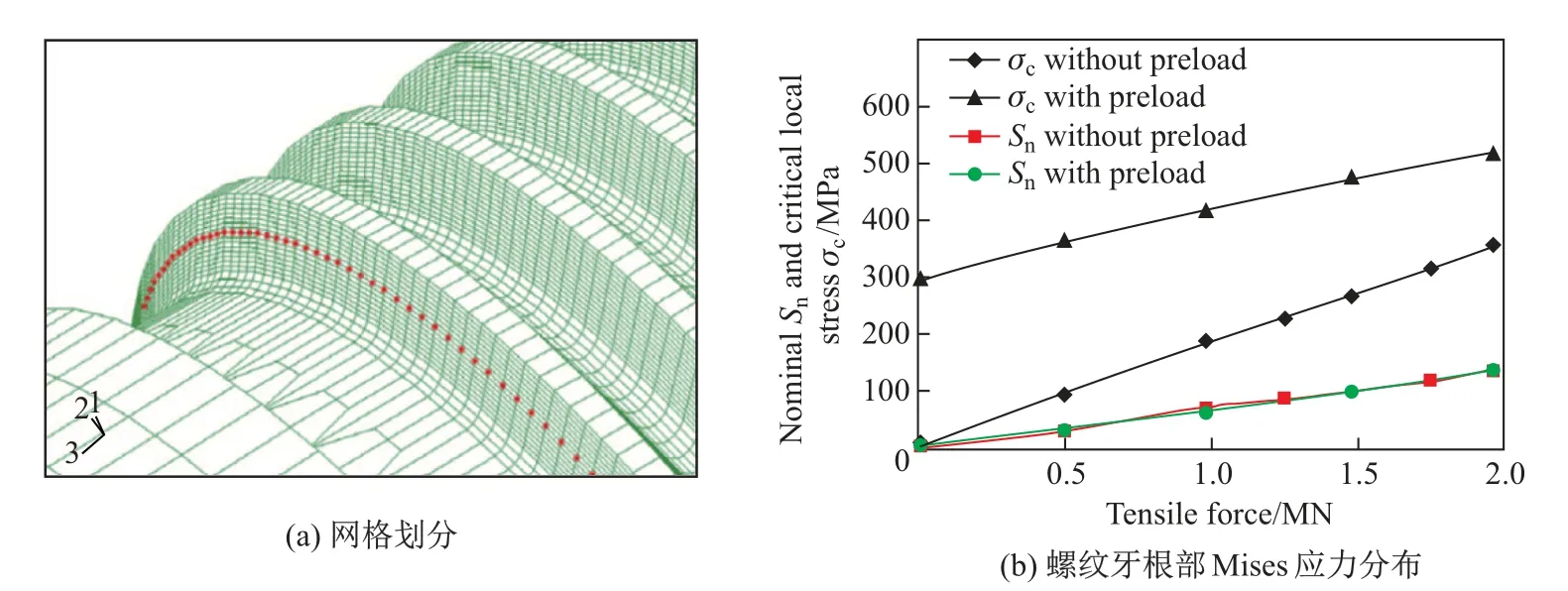

Shahani等[42]采用ABAQUS对钻杆螺纹接头进行了三维有限元分析,并与二维有限元分析结果进行了对比,发现三维分析得到的应力集中系数是二维分析的6倍.同时研究了钻杆螺纹接头螺纹牙关键路径上的接触压力分布特征(见图7(a)),对比分析了有无上扣预紧作用对接头三维受力特征的影响(见图7(b)).结果发现,上扣预紧作用增加了螺纹牙处的名义应力,减小了应力波动幅值,有利于提高钻杆接头的疲劳性能.

图6 Fukuoka对螺纹接头的三维力学特性分析[41]Fig.6 Three dimensional mechanical properties analysis of threaded connections by Fukuoka[41]

图7 Shahani对螺纹接头的三维力学特性分析[42]Fig.7 Three dimensional mechanical properties analysis of threaded connections by Shahani[42]

狄勤丰等[47-48]考虑了螺纹牙螺旋升角的影响,利用ABAQUS显式动力学有限元方法对比分析了复杂载荷条件下单台肩钻杆接头和双台肩钻杆接头的三维力学特性,揭示了单台肩钻杆接头和双台肩钻杆接头的过扭矩失效机理,同时确定了钻杆接头的极限工作扭矩.研究结果表明:当工作扭矩过大时,单台肩钻杆接头的失效发生在公扣的第一个啮合螺纹处;双台肩钻杆接头首先在副台肩处发生失效,然后公扣的第一个啮合螺纹牙根部才逐渐形成断裂面(见图8).

3.2 复杂载荷作用下螺纹接头极限工作扭矩的预测方法

API标准给出了标准钻具接头的抗扭强度计算公式,但是在涉及轴向拉力、弯矩等复杂载荷工况时采用了很多假设,因此难以反映真实工况条件下井下钻具接头的抗扭强度.在实际使用中常常出现工作扭矩尚在标定扭矩极限内,钻具接头却已发生失效的情况.

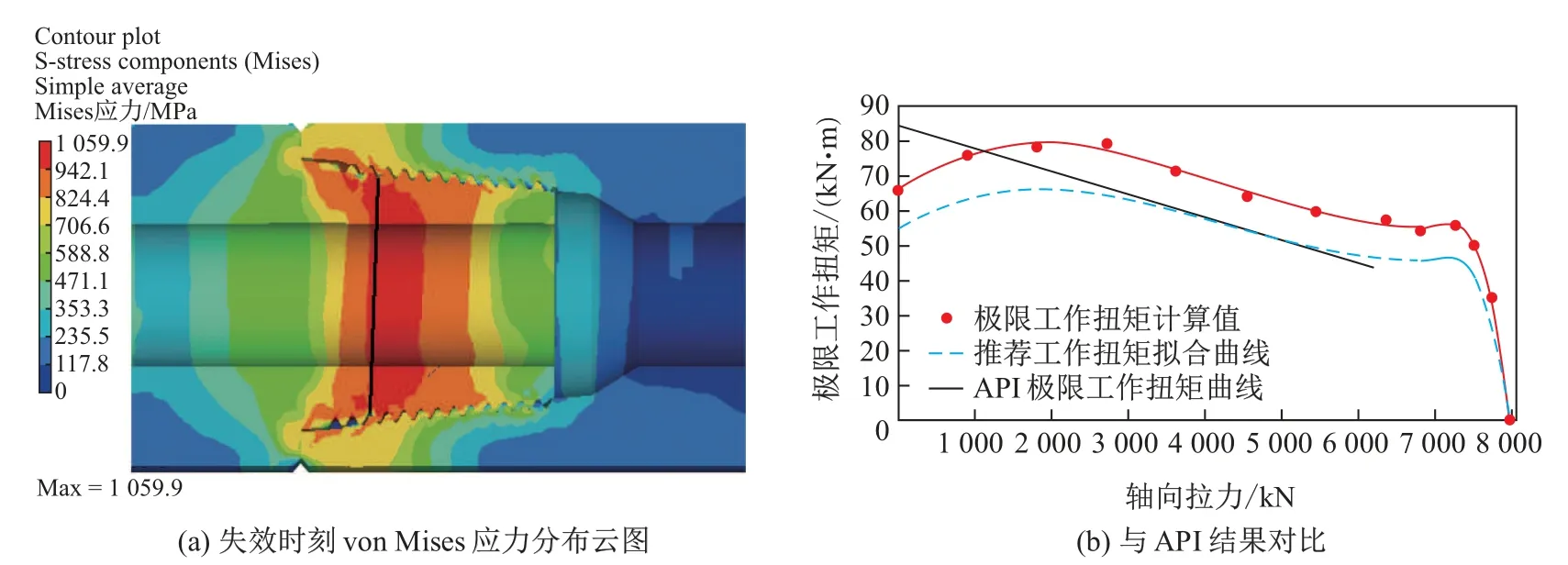

我国西部某油田某井在解卡作业中边上提边旋转钻柱,结果钻柱从旁通阀接头公扣距台肩25 mm处断落入井,如图9所示.狄勤丰等[48-49]根据现场作业参数,对该钻具接头进行了三维有限元分析,给出了失效时刻钻具接头的von Mises应力分布云图,如图10(a)所示,其中黑线为实际失效位置,计算结果与现场失效情况较为吻合.在此基础之上,还基于复杂载荷条件下钻具接头的三维弹塑性有限元计算,给出了不同轴向拉力条件下钻具接头的抗扭强度,形成了钻具接头的极限工作扭矩图版,并与API标准给出的钻具接头极限工作扭矩作了对比(见图10(b)),讨论了API标准中极限工作扭矩的适用范围.

图8 螺纹接头有限元计算模型及三维受力特征[47-48]Fig.8 Finite element model and three-dimensional stress characteristics of threaded connections[47-48]

图9 旁通阀接头失效特征Fig.9 Failure characteristics of bypass valve connection

图10 钻具接头极限工作扭矩特征[48-49]Fig.10 Characteristics of ultimate working torque for the tool joint[48-49]

3.3 弯矩对油井管螺纹接头三维力学特性的影响

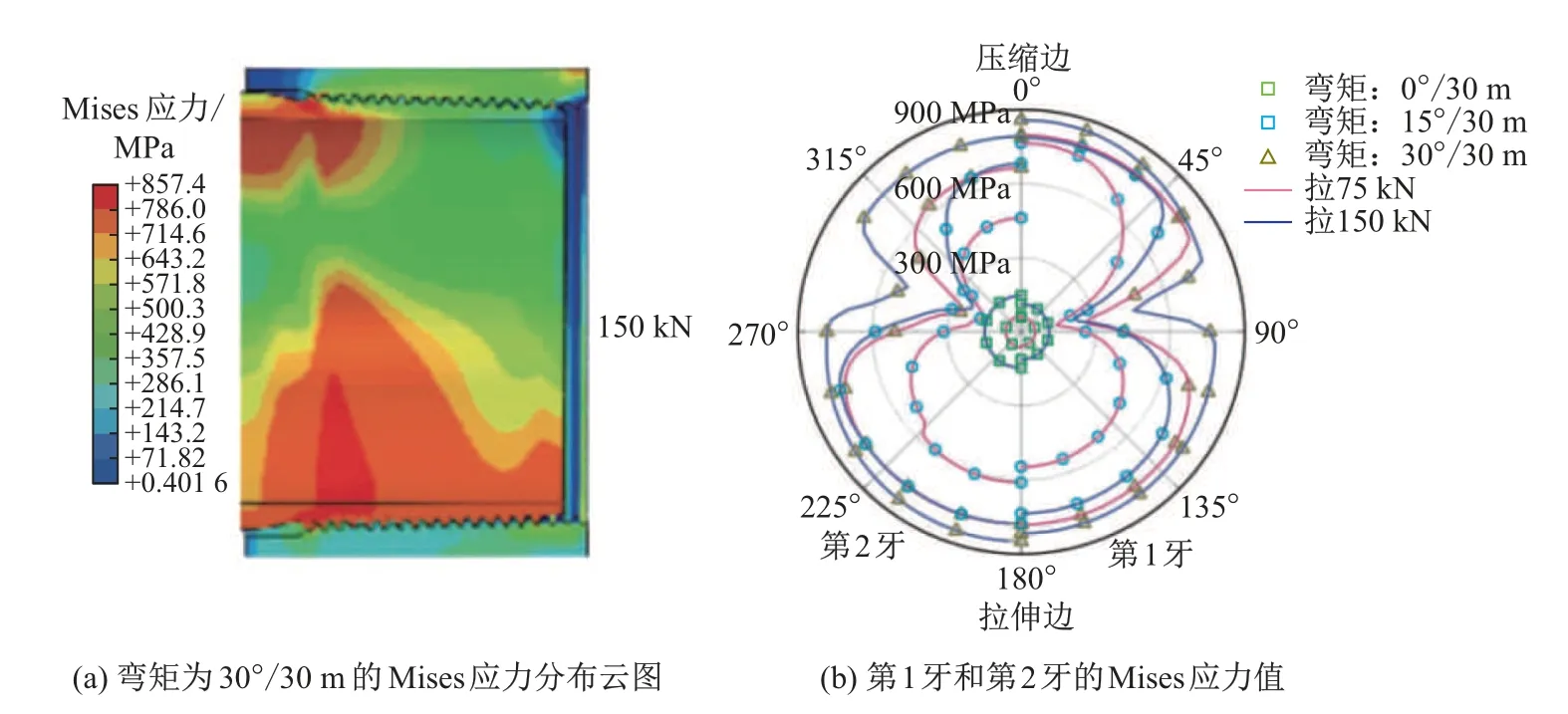

油井管柱在井下不可避免会发生弯曲,特别是随着水平井、定向井、分支井及大位移井等特殊工艺井的推广与应用,弯矩的影响也越来越受到重视.针对井筒弯曲对套管螺纹接头的影响,祝效华等[44]建立了套管螺纹接头的三维计算模型,研究了拉弯复合载荷下螺纹接头的应力分布规律,如图11所示.由图可知,井眼曲率(弯矩)对套管连接强度和密封性能的影响很大,弯矩载荷作用下套管螺纹接头周向载荷分布不均的现象会大幅度降低套管的抗挤毁能力.

图11 轴向力和弯矩作用下套管螺纹接头受力特征[44]Fig.11 Stress characteristics of casing threaded connection under axial tension and bending moment[44]

图12 弯曲井段钻柱受力示意图[54]Fig.12 Forces on drill string in curved hole section[54]

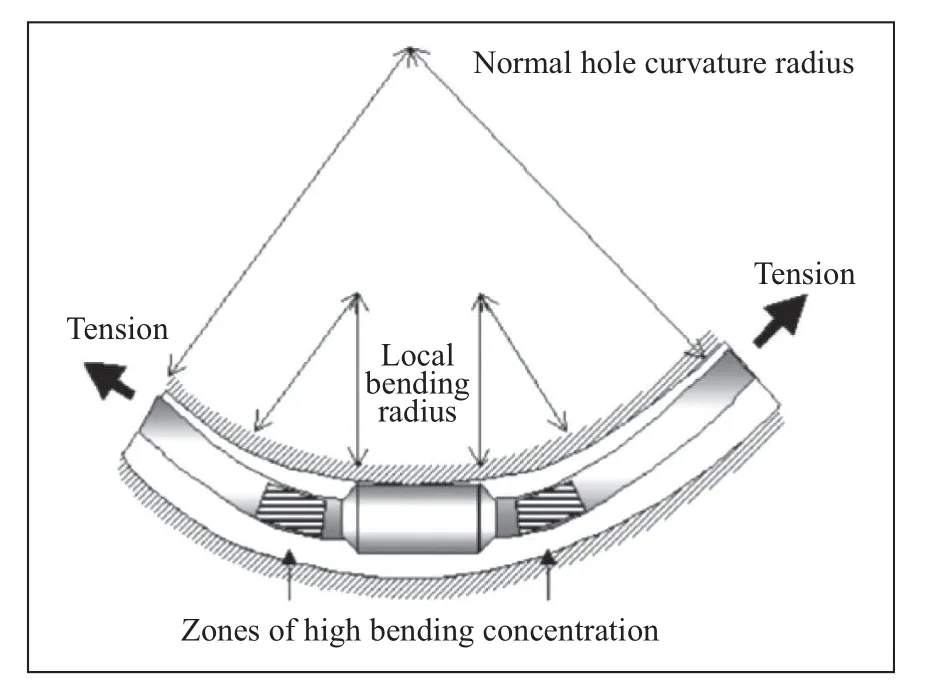

对于钻杆来说,由于接头尺寸较大,井筒弯曲造成的弯矩影响更大.Paslay等[54]指出,接头附近存在附加曲率,弯曲应力在接头处会有所放大,如图12所示.除了弯矩大小会对螺纹接头的三维受力特征产生很大影响,弯矩施加方向的影响也不容忽视.通常认为,只要保证弯矩与上扣扭矩的施加方向相互垂直,就可以模拟分析弯矩对螺纹接头受力特征的影响.研究表明,弯矩施加方向对螺纹接头受力特征的影响很大.Di等[50]发现,螺旋升角和螺纹锥度的存在使得钻具螺纹接头的螺纹牙啮合面积随螺旋线不断变化(见图13(a)),并据此分析了螺纹牙啮合面所呈现出的受力不平衡的特点.同时,基于钻具接头三维弹塑性有限元分析,研究了不同方向弯矩作用下钻具接头的抗扭性能,证实了弯矩的施加方向对钻具螺纹接头极限工作扭矩的影响十分显著(见图13(b)).

图13 弯矩方向的影响[50]Fig.13 Influence of the direction of bending moment[50]

3.4 磨损对油井管螺纹接头力学特性的影响

在钻井作业中,钻柱在井下的运动状态非常复杂,其与井壁不断地发生碰撞、摩擦,使得钻柱和套管柱受到了不同程度的磨损.

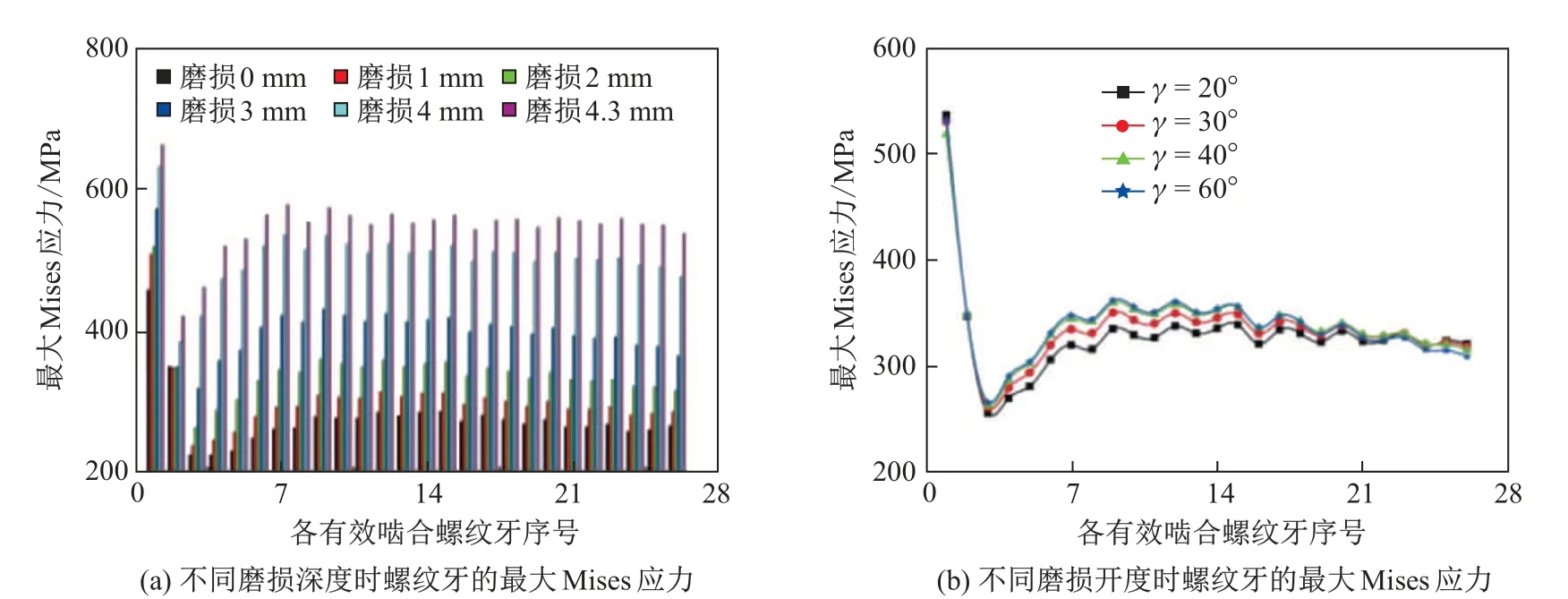

对于套管而言,其磨损主要来源于钻杆碰磨造成的内磨损,包括均匀、偏心筒和月牙形3种磨损形式,而对于油管,则主要是外壁偏磨.祝效华等[45]建立了磨损套管螺纹接头的三维数值计算模型,研究了复杂结构井中套管的上扣特性,以及固井条件下磨损深度、磨损开度与井眼曲率对套管连接螺纹的影响,如图14所示.结果表明,磨损与井眼曲率对套管螺纹接头的连接性能和密封性能影响很大.考虑到服役后开采时的压力波动,常规的水平井、定向井、大位移井及大斜度井弯曲段的套管连接螺纹设计和选型应重视磨损和井眼曲率的影响.

图14 磨损对套管螺纹接头受力特征的影响[45]Fig.14 Eあect of wear on stress characteristics of casing threaded connection[45]

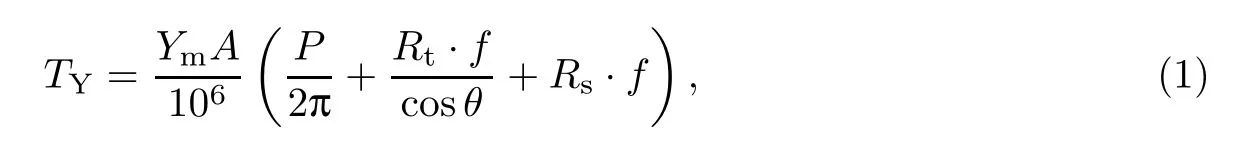

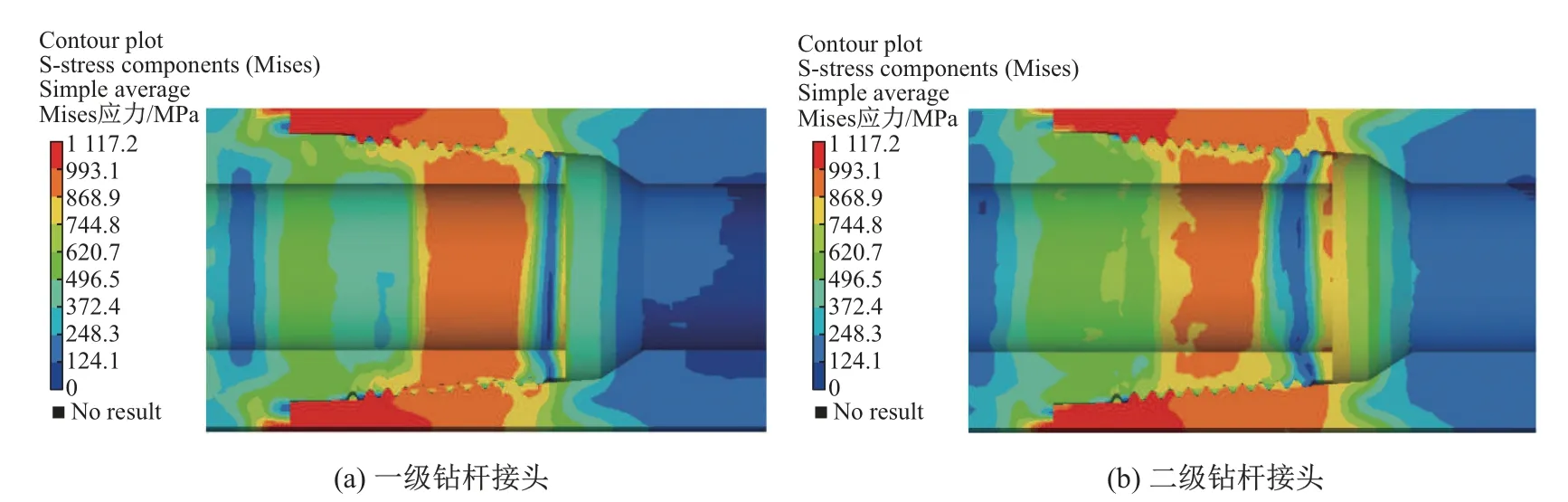

对于钻杆而言,尽管使用了防磨设计,接头外径磨损不可避免,且会直接影响钻杆接头的强度.API标准中给出了考虑了磨损影响的钻杆接头的抗扭强度计算公式[55]:式中:Ym为钻杆接头所用材料的屈服强度;A为钻杆接头最小危险截面面积,其中公扣和母扣第一个啮合螺纹牙处的截面积取小值;P为螺距;Rt为等效螺纹半径;Rs为等效台肩半径;f为摩擦系数;θ为牙型半角.冯少波等[51]以NC38钻杆接头为例,基于三维弹塑性有限元计算,得到了工作扭矩作用下一级钻杆和二级钻杆接头的受力特征.研究结果指出,磨损后的钻杆接头危险截面位置将发生改变,在特定磨损条件下危险截面可能位于母扣镗孔处,如图15所示.此时根据API抗扭强度计算公式确定钻杆接头的抗扭强度已不合适.

图15 工作扭矩作用下降级钻杆接头的受力特征[51]Fig.15 Stress characteristics of degraded tool joint under the action of working torque[51]

3.5 台肩对钻具接头连接性能的影响

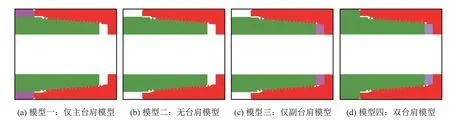

API标准钻杆接头为单台肩接头.针对其抗扭性能不足的问题,各大生产厂商相继开发了双台肩接头.为了探明台肩对接头三维力学特性的影响,狄勤丰等[52]以API标准139.7 mm贯眼扣接头为例,分别建立了仅主台肩模型(模型一)、无台肩模型(模型二)、仅副台肩模型(模型三)和双台肩模型(模型四)共4个模型,如图16所示.基于三维有限元分析,研究了主、副台肩结构对钻具接头连接性能的影响.结果发现:台肩结构对保证钻具接头连接稳定性有着至关重要的作用;无台肩钻具接头在外载荷作用下易发生失稳;仅副台肩的钻具接头,其极限抗扭性能比仅主台肩的钻具高约12%;双台肩的钻具接头,其极限抗扭性能比仅主台肩的钻具高约69%.

图16 4种模型结构示意图[52]Fig.16 Schematic diagram of four models[52]

3.6 复杂载荷条件下套管特殊螺纹接头的密封特性分析

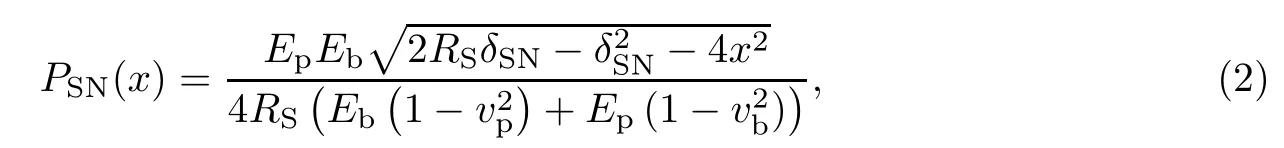

相对钻杆而言,套管的密封问题更为重要,直接关乎油气井的井筒完整性和服役寿命.与API螺纹连接不同,特殊螺纹接头往往有金属-金属密封设计,常见的有锥-锥密封、球-锥密封、球-柱密封和球-球密封.许红林[16]基于弹性力学厚壁圆筒理论和赫兹接触理论,忽略了接触面摩擦,建立了特殊螺纹接头密封面接触应力分析模型,将球-锥密封结构简化为圆弧与直线接触,在线弹性小变形范围内,得到了密封面的法向接触应力:

式中:PSN(x)是x位置的法向接触应力(MPa);Ep和Eb分别是公扣和母扣的弹性模量(MPa);vp和vb分别是公扣和母扣的泊松比;RS是密封面球体的半径(mm);δSN是球面和锥面初始接触点的法向过盈量,可描述为

其中NS是密封面附加上扣圈数(圈),P是螺纹牙螺距(mm),γS是密封面半锥角(°).

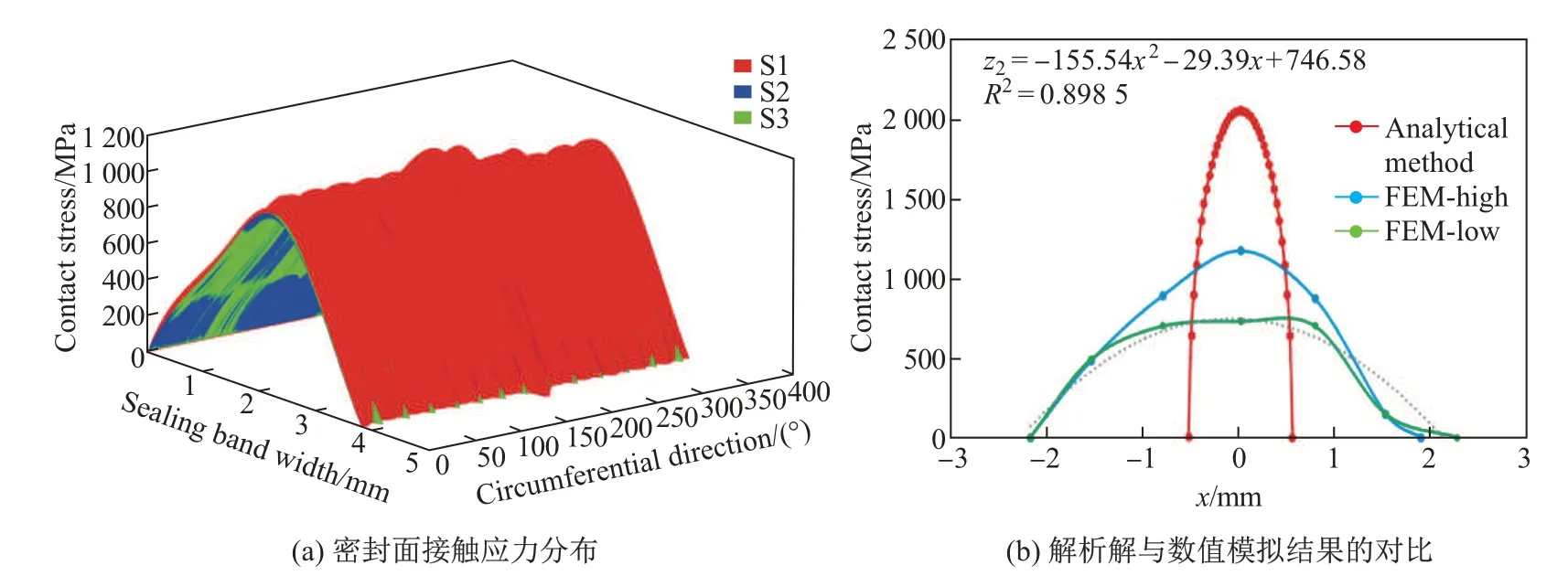

Chen等[53]以7寸套管螺纹接头为例,基于三维弹塑性有限元计算方法分析了其在22.57 kN·m上扣扭矩、670 kN轴向拉力和27.50 kN·m弯矩作用下的力学特性,得到了密封面上的接触应力分布特征,如图17所示.可见,接触应力在密封带宽度方向(轴向)呈抛物线分布,沿密封面环向分布并不均匀.同时,通过与许红林[16]的解析结果进行对比分析,阐述了由三维弹塑性有限元计算得到的密封面接触压力分布更加“矮胖”的原因.

图17 接触应力分布特征[53]Fig.17 Distribution characteristics of contact stress[53]

4 油套管特殊螺纹接头的研究方向展望

当前,以Vallourec,Tenaris等为代表的国外大型石油专用管制造厂商主导着世界特殊螺纹接头研究的方向,并始终占据着技术制高点,相继开发的VAM,Blue等系列产品在国内外油田得到了广泛的应用.国内西安石油管工程技术研究院、宝山钢铁股份有限公司、天津钢管集团有限公司、上海海隆石油管材研究所等石油专用管制造厂商以及相关科研机构也相继开发了各自的特殊螺纹接头专利产品,达到了国际同类产品性能水平.

尽管国内外研究人员在油套管螺纹接头粘扣机理、螺纹参数优化、螺纹表面镀层特性研究和特殊螺纹接头开发等方面取得了较大进展,但对于油套管螺纹接头力学性能和密封机理方面的研究尚不够深入[7].据统计,约90%的气井管柱完整性问题与油套管螺纹接头的密封失效有关[56].面对超深环境下的高温、高压、高腐蚀等极端恶劣工况,即便是公认的优质特殊螺纹接头,且已通过了ISO 13679第Ⅳ级标准的氦气密封检测,完井测试和投产时仍会发生油套管螺纹接头渗漏.

随着油气勘探开发难度增大,超深高温高压井逐渐增多,油气井管柱的受力愈来愈复杂,井筒完整性问题愈发突出.国内外许多学者对油气井完整性问题日渐关注,并从地应力作用、地层蠕变、断层错动和水力压裂工况、水泥环密封失效等多个方面对油气井的完整性进行了研究,但对油套管螺纹接头完整性的关注较少.在复杂载荷作用下,油套管螺纹接头密封面的弹塑性变形特征,以及啮合面黏滑摩擦接触行为非常复杂,非均匀接触条件下密封面微观泄漏机理也并不明确.因此,如何评价油套管螺纹接头密封完整性是一个亟需解决的难题,必须开发适应这种密封完整性评价的力学分析方法.

此外,随着石油勘探技术的进步,深井、超深井、大位移井和多分支井大量出现,钻井和生产过程中油套管柱的磨损不可避免.这无疑将增加油套管失效的风险,对油套管柱的安全构成严重的威胁,使油气井不能正常运行,甚至导致油气井报废.已有的关于磨损对油套管柱连接强度和密封性能影响的研究主要集中在油套管管体.这一方面是因为管体形状规则,易于分析;另一方面是因为螺纹接头的设计强度往往高于管体,降低了研究人员对油套管螺纹接头的关注.需要指出的是,油套管螺纹接头受力特征复杂,实际使用中常发生各种形式的失效事故,是整个油套管柱的薄弱环节.因此,进行复杂载荷下磨损油套管螺纹接头的三维力学特性及完整性分析,是减少油套管失效事故的另一重要方面.

值得注意的是,目前大部分的研究都是在准静态情况下进行的.事实上,底部钻具组合、弯曲井段等处的钻具接头常处于交变应力状态,有着较高的疲劳失效风险,疲劳失效问题也非常突出.此外,油井管在实际使用中所承受的载荷常会发生突变,如钻杆与油套管发生碰撞会造成套管接头磨损.而在动载作用下,油井管接头的力学行为也将明显不同于准静态加载的情况.因此,深入研究油井管接头的力学性能时必须注意这个问题.

近年来,我国超深井钻井技术在各大石油公司和研究院所的共同努力下发展迅速,国内7 000 m以上超深井已超过500口.特别地,8 000 m以上的超深井发展迅速,已有23口,其中中石化马深1井(8 418 m)、川深1井(8 420 m)、顺北蓬1井(8 456 m)、顺北鹰1井(8 588 m)和中石油轮探1井(8 882 m)位居井深前5位,9 000 m以上的特深井也已指日可待.面对这一形势,现有的钻具、油套管螺纹接头能否满足需求,都成为亟待探索的问题.