波纹结构对纵向波纹隔热屏冷却特性影响的数值研究

2020-05-09张净玉何小民

王 龙,张净玉,宋 坤,何小民

(南京航空航天大学能源与动力学院,江苏 南京 210016)

0 引言

目前,冲压发动机燃烧室内燃气温度已达到2 500 K左右[1],火焰筒很可能会发生裂纹、失稳和烧蚀等恶劣现象,这给现有的耐热材料和冷却技术带来了严峻挑战。隔热屏不仅避免了高温燃气和燃烧室筒体直接接触,而且在隔热屏与热流之间形成稳定的保护性气膜,是一种有效的主动热防护方式[2]。纵向波纹隔热屏周期性的波纹结构使得在流道产生的湍流扰动能够增加冷侧壁面的对流换热效果;同时冷气可以稳定地驻留在纵向波纹板的波谷,对隔热屏起到了很好的保护作用[3]。

国内外对纵向波纹隔热屏的研究已经获得了不少成果,Vdoviak[4]对离散孔纵向波纹隔热屏进行了实验研究,分析了不同吹风比下的流场及温度场的特征,结果表明:随着吹风比的增加,射流动量升高,加剧了主流与射流的掺混,波谷处的低速区减小。Funazaki等[5]实验研究了某种纵向波纹隔热屏流场结构特点和气膜冷却效率,研究结果表明:纵向波纹隔热屏气膜射流的结构与平板气膜射流结构类似,射流核都存在肾形涡结构,但射流核消失的速度要快于平板结构,使得隔热屏表面展向温度分布要优于平板结构。Champian等[6]对流向倾斜式纵向波纹隔热屏进行了实验研究,结果表明:在研究参数范围内,壁面附近流场的湍流度随吹风比增大而降低,从而提高了气膜冷却效率。唐婵[7]、陆永华等[8]分析了波纹板高度与冷却通道高度对离散孔纵向波纹隔热屏冷却效果的影响,结果表明:降低冷却通道高度可以提高隔热屏前段的冷却效果,在开孔率相同的条件下,采用较小孔径的气膜孔可以获得更高的冷却效率。

目前,隔热屏的研究主要针对的波纹形状为正弦对称型结构,分析流动参数和冷却孔几何参数对波纹隔热屏冷却特性的影响,较少考虑到波纹结构变化对隔热屏流动和冷却的影响[9-14]。本文针对波形对隔热屏近壁流场的影响,探讨非对称的纵向波纹对综合冷效的影响规律。

1 研究模型

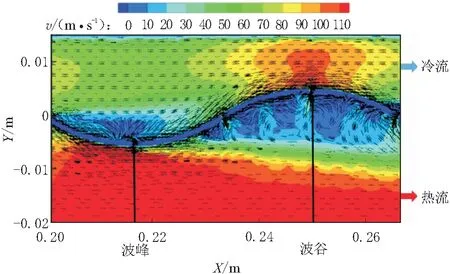

在正弦型纵向波纹隔热屏工作中,典型流场结构如图1所示。由图1可知,在波谷处,冷却通道截面变窄,流速增大,隔热屏冷、热侧静压差减小,冷流难以出流;而在波峰处,冷却通道截面变宽,流速减小,静压差较大,冷流动量较大。波峰处的冷流射流直接与热流掺混,难以形成有效的气膜保护,更多依赖上游波谷处形成的冷却气膜保护;在波谷处流出的少量冷气往往更易相对稳定地驻留在波谷下方,但由于热流通道截面扩大,产生逆压力梯度,在波谷处形成了复杂的涡系结构,靠近下游波峰处的冷、热流掺混降低气膜对波峰的保护效果。

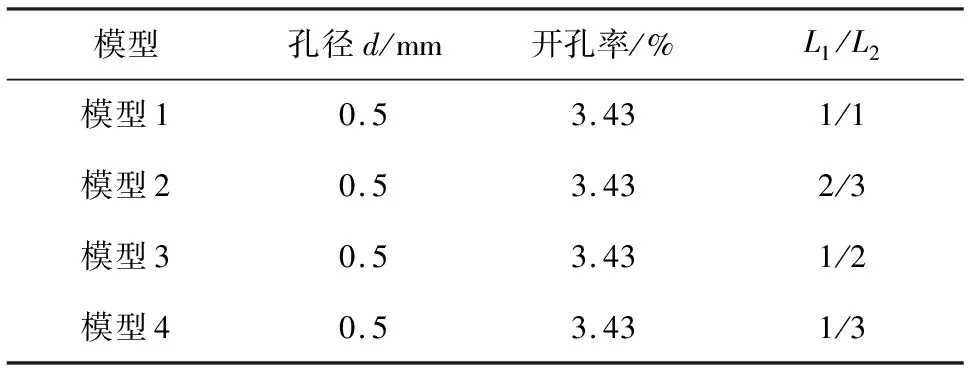

在波长长度不变的情况下,将隔热屏的波纹几何结构设计成波峰波谷非对称分布,改变半周期内冷流迎风面长度L1与背风面长度L2之比,建立了如图2所示的4种几何模型,L1/L2分别为1/1,2/3,1/2和1/3。以1个波纹的单周期长度为L,波纹板宽度为W,波纹板高度为h,波纹板厚度为a,共4波,P1和P2为气膜孔展向间距,S为气膜孔流向间距,气膜孔采用叉排布局,每波8排孔,每排周向布置8个孔。4种结构的其他几何参数如表1所示。

图1 正弦型纵向波纹隔热屏速度矢量

图2 隔热屏结构示意(1个周期)

表1 隔热屏结构参数

2 计算模型及方法

2.1 计算域模型

计算模型如图3所示,冷流通道高度Hc为15 mm,热流通道高度Hg为70 mm,宽度与隔热屏宽度一致为20 mm,隔热屏前后设置200 mm的导流段,X方向为燃烧室的轴线方向,Y方向为燃烧室筒体的径向方向,Z方向为隔热屏的周向方向。

图3 计算域模型

2.2 计算方法和边界条件

运用FLUENT软件进行数值模拟,对于不可压缩理想流体,其连续性、动量和能量的雷诺时均控制方程如下所示:

(1)

(2)

(3)

文献[15]计算了Standardk-ε,RNGk-ε,Realizablek-ε和SSTk-ω这4种湍流模型条件下正弦型纵向波纹隔热屏的综合冷效,并与实验结果进行了比较,Realizablek-ε湍流模型取得了与试验数据较为一致的结果,故本文选用了Realizablek-ε模型进行数值计算,k和ε分别为湍动能和湍动能的耗散率,与之相对应的输运方程为:

(4)

(5)

模型中的常数如下:C1ε=1.44;C2ε=1.92;Cμ=0.09;σk=1.0;σε=1.3。

壁面采用增强壁面函数,压力-速度耦合采用Simple算法,对流项使用二阶迎风格式,判断收敛的准则为各方程残差小于10-6,监控参数为隔热屏热侧壁面平均温度。

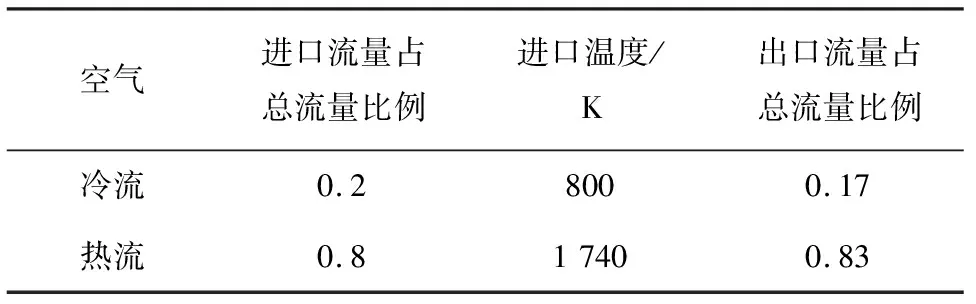

边界条件如表2所示,冷流和热流都采用质量流量进口,总流量为0.11 kg/s,出口均采用outflow出口百分比来调节流量占比,每个模型通过隔热屏进入火焰筒的冷气量均占总气量的3%,壁面为无滑移边界,计算模型两侧设置周期性边界,操作压力为155 kPa。冷、热流的马赫数都不高,故均选用不可压缩理想流体。由于流体的比热、导热系数和粘性系数受温度影响很大,采用文献[16]中的拟合公式。固体材料为高温合金,其密度为8 030 kg/m3,比热容为510 J/(kg·K),导热系数为15.21 W/(m·K)。

表2 计算模型边界条件

2.3 参数定义

湍流强度定义为

(6)

气膜层厚度y定义为热流轴向速度的99%处与隔热屏中线之间的距离。

流量系数定义为

(7)

吹风比定义为

(8)

mh为热流流量;ρh为热流密度;uh为热流流速;Ah为热流通道横截面积;mc为通过孔的实际流量;uc为小孔出口流速;Ac为孔的横截面积。

综合冷效定义为

(9)

Th为热流的进口温度(K);Tw为隔热屏热侧壁面温度(K);Tc为冷流的进口温度(K)。

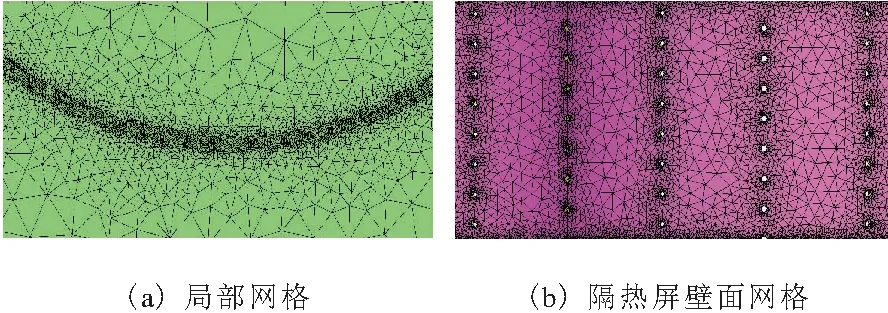

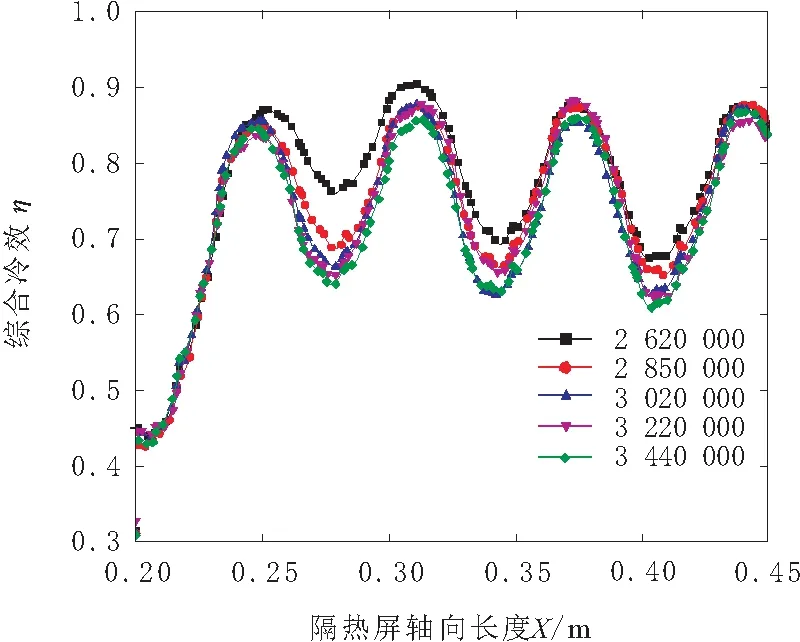

2.4 网格划分与独立性验证

采用ICEM软件对计算域进行非结构网格划分,对气膜孔及流动复杂的区域进行加密处理,如图4所示。进行了网格的独立性验证,网格数从262万加密到344万,当网格数再增加到344万之后,综合冷效基本保持不变,如图5所示,故选取344万的网格模型开展研究。

图4 计算模型网格划分

图5 网格独立性验证

3 结果分析

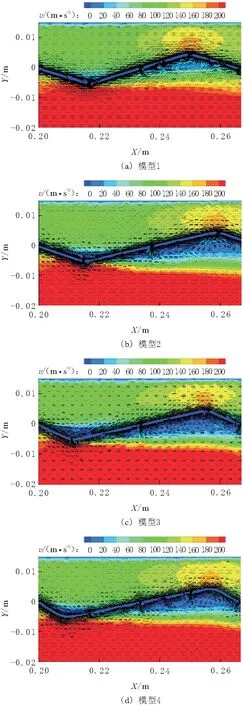

3.1 速度场分布

图6为隔热屏中间截面(Z=0)在一个半周期内的流场分布图,在图6a中,第1波波峰和冷流背风侧的冷流从冷却孔流出后,与周围热流直接掺混,并被卷吸至下游,热流对波峰的冲刷较为严重;在冷流迎风侧,上游波峰对热流具有一定的阻碍作用,且入射冷流与热流之间的夹角相对较小,与热流的掺混强度有所减弱;波谷处的冷流出流在逆压力梯度条件下,形成复杂的涡系结构,热流被卷吸到波谷与冷流掺混,冷流在波谷处的驻留区域较小,难以为下游波峰提供气膜保护。

在图6b、图6c、图6d中,波谷处仍存在复杂的涡系结构,在冷流迎风侧出流的气膜冷气在隔热屏热侧形成的涡团尺度明显变小,波谷处冷流驻留区域增大,压缩热流并使其向远离隔热屏的方向偏转,更有利于为下游的波峰提供气膜保护。

图6 不同模型隔热屏中间截面流场示意(Z=0)

当L1/L2减小时,冷流背风侧占比变小,波形变得更陡峭,波峰对热流的阻挡作用增强,使得热流更难侵入下游的波谷,冷流更容易驻留在波谷;另一方面,冷流迎风侧面占比变大,冷流能更好地利用动压出流,卷吸涡的尺度有所减小,冷、热流之间的掺混程度得以降低。

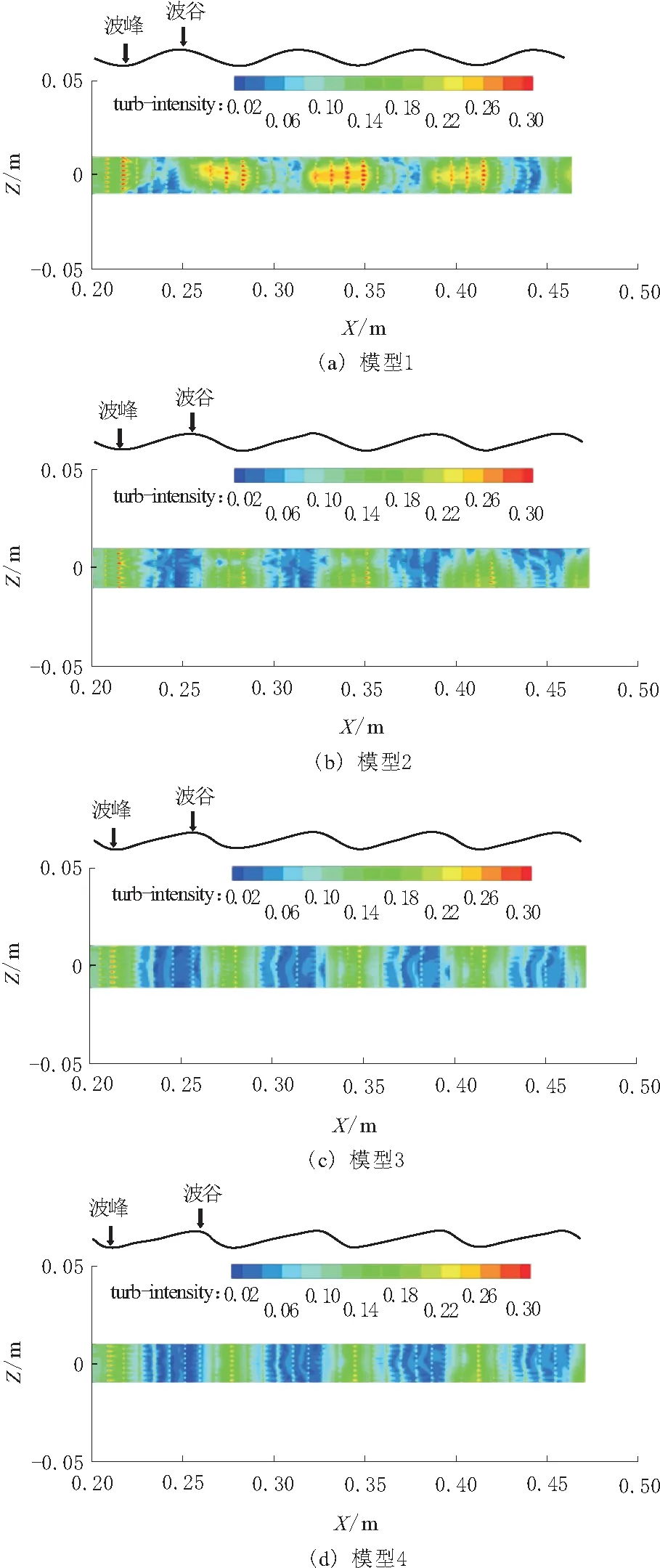

3.2 湍流强度与气膜层厚度

图7为隔热屏热侧壁面距离0.5 mm处的流场湍流强度分布云图。

图7 湍流强度分布云图

由图7可知,波峰处冷流出流的速度较大,与热流发生强烈的掺混,湍流强度较大;在波谷处,冷流出流速度较小,与热流的掺混强度较低,湍流强度较小,利于形成稳定的气膜保护。随着L1/L2的减小,波峰处的湍流强度显著降低,高强度的湍流区域逐渐缩小,波谷处的低强度湍流区域明显扩大。

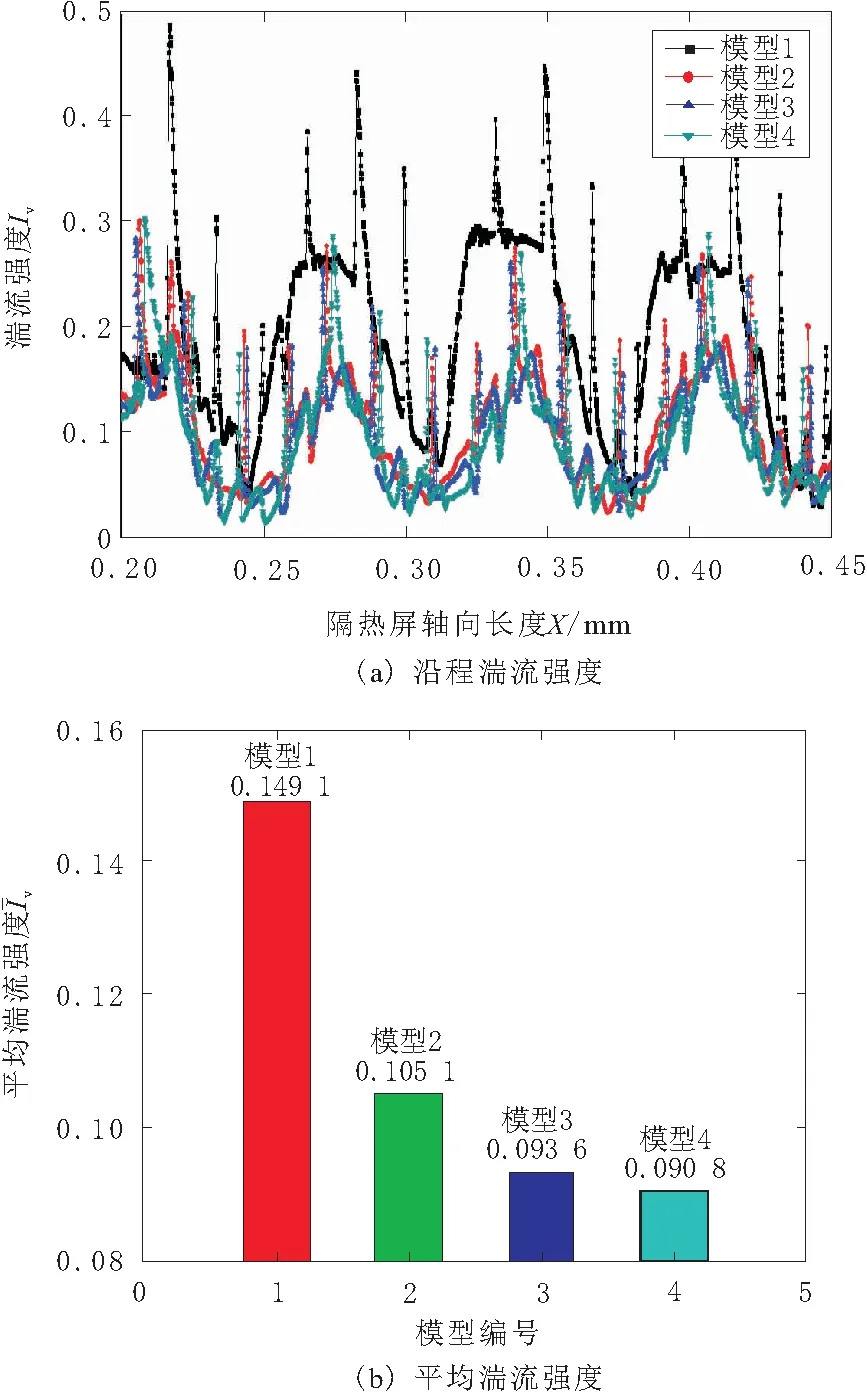

图8为隔热屏中线(Z=0)沿程的湍流强度分布。在过孔位置,冷流从冷却孔流出后,雷诺数较大,湍流强度很高;不过孔的位置,湍流强度相对较低。与模型1相比,模型2、模型3和模型4的平均湍流强度分别下降了29.51%,37.22%和39.1%,因此,增加冷流迎风面占比能够有效降低冷、热流之间的掺混程度,提升气膜对隔热屏的保护效果。

图8 隔热屏湍流强度分布

图9为计算域中间截面(Z=0)的速度分布云图,图中黑色实线为隔热屏中线,y为气膜层厚度,定义为0.99uc,即为热流轴向速度的99%。冷流从隔热屏上的冷却孔流出后,在隔热屏热侧壁面形成气膜层,气膜层对隔热屏的保护作用体现在2个方面:其一,阻隔了热流对隔热屏的直接加热;其二,降低了热流与隔热屏对流换热的驱动温差。

随着L1/L2的减小,尽管气膜层的厚度没有显著的变化,但波谷低速区范围明显增大,增强了对下游波峰的保护作用;同时气膜层内速度分布更均匀,冷流覆盖效果更好。

图9 不同模型隔热屏速度分布云图(Z=0)

3.3 流量系数分布

图10a为不同隔热屏沿程每排孔周向平均流量系数分布。由图10a可以看出:流量系数呈现出周期型的波纹分布,波峰处压差较大,冷流较易出流,流量系数较大,波谷处的压差较小,冷流难以出流,流量系数相对较小;此外,研究范围内流量系数并没有随着L1/L2的变化发生显著的改变。

图10b为不同隔热屏每波的平均流量系数分布,由图10b可以看出:不同模型沿程每波的平均流量系数变化很小;在相同单位面积冷气量条件下,隔热屏每波的平均流量系数随L1/L2的减小略有降低。

图10 流量系数分布

3.4 温度场分布

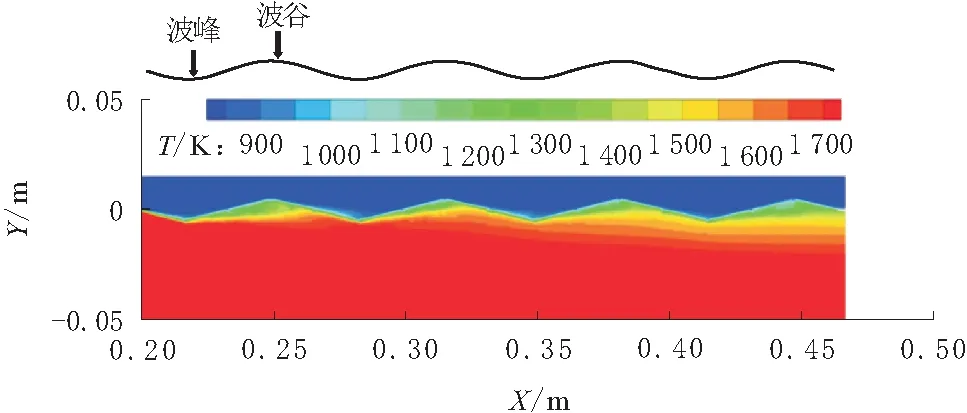

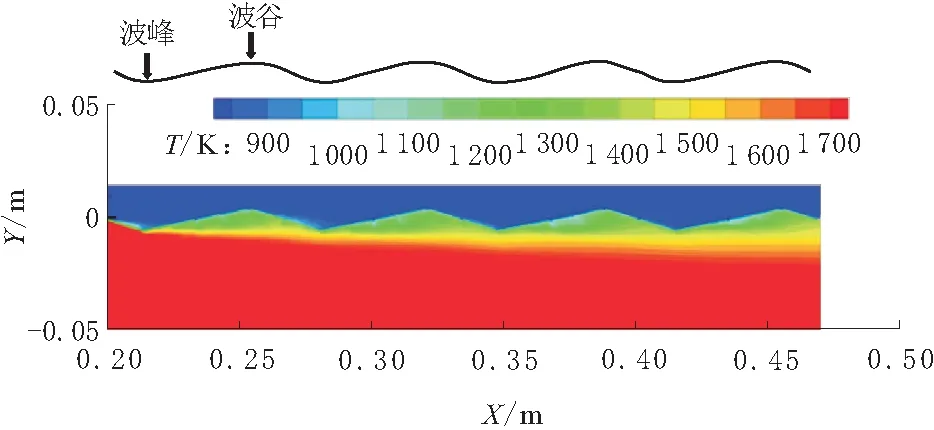

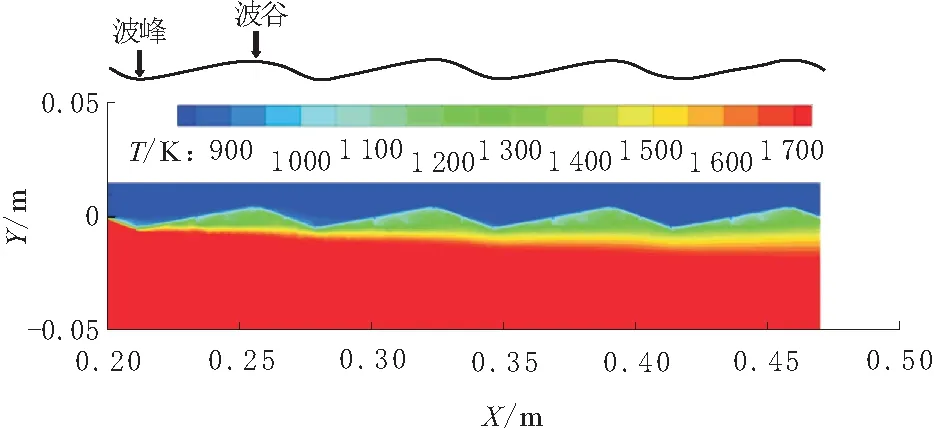

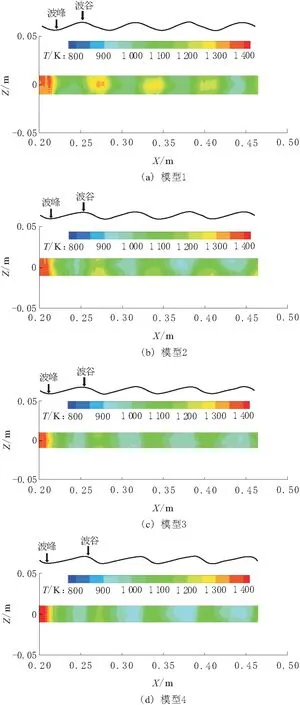

图11~图14为计算域中间截面(Z=0)温度分布云图,波峰附近为高温区,波谷附近为低温区,沿流向方向,气膜逐渐叠加,低温区逐渐扩大。

图11 模型1隔热屏中间截面温度云图(Z=0)

图12 模型2隔热屏中间截面温度云图(Z=0)

在图11中,波峰受到热流的直接冲刷,温度较高,波谷区域被热流侵入,低温区域狭小,不能为下游的波峰提供保护。在图12、图13和图14中,随着L1/L2的减小,波峰处温度显著降低,波谷处温度降低,且低温区逐渐扩大,热流对下游波峰的加热作用得到抑制。一方面,增大冷流迎风侧占比削弱了冷热流掺混,热流受到冷流出流的挤压而向远离隔热屏的方向偏转,未能侵入到波谷处的冷流驻留区;另一方面,冷流在波谷处驻留而形成的低温区逐渐增大,为下游波峰提供了气膜保护。

图13 模型3隔热屏中间截面温度云图(Z=0)

图14 模型4隔热屏中间截面温度云图(Z=0)

图15是隔热屏热侧壁面温度分布云图,壁温分布呈现出周期性的波纹状分布,波谷处为低温区域,波峰处为高温区域;隔热屏第一波波峰直接与热流接触,壁温最高;沿流向壁温逐渐降低。

在图15a中,隔热屏波峰处高温区的面积最大,温度也最高,波谷处的低温区面积较小,波峰与波谷间的温差在200 K以上,温度梯度较大,隔热屏受到较大的热应力。

在图15b、图15c和图15d中,随着L1/L2的减小,波峰变得更陡峭,第1波波峰的温度虽略有升高,但下游波谷处的低温区逐渐扩大,波峰处高温区的面积逐渐减小,壁温也显著降低,波峰与波谷间的温差逐渐减小,温度分布更均匀,在模型4中,温差最低,仅100 K左右。

图15 不同模型隔热屏热侧壁面温度云图

3.5 沿程综合冷效分布

图16a为不同隔热屏的沿程综合冷效分布图,由图16a可以看出:隔热屏沿程综合冷效分布呈现出波纹状的周期性变化,波谷处综合冷效较高,波峰处综合冷效较低;随着L1/L2的减小,模型2、模型3和模型4的综合冷效显著增大;综合冷效在波峰处差别较大,波谷处差别较小。图16b为不同隔热屏的平均综合冷效。由图16可知,与模型1相比,模型2、模型3、模型4的平均综合冷效分别提升了7.74%,13.35%和15.33%。

图16 不同模型隔热屏沿程综合冷效

4 结束语

针对冲压发动机燃烧室纵向波纹隔热屏防护技术,采用数值模拟研究了不同的波纹结构对纵向波纹隔热屏的流动特性和冷却特性的影响规律,在研究参数范围内,得到如下主要结论:

a.增加纵向波纹隔热屏单周期内的冷流迎风侧长度占比,利用冷流动压进气,充分利用火焰筒内外压差,降低了近壁卷吸涡的尺度,显著提高了波谷冷气对下游波峰的保护作用。

b.L1/L2减小可以降低近壁区湍流强度,平均湍流强度下降了29.51%~39.10%。削弱了冷、热流之间的掺混强度,有利于提高冷流对隔热屏的气膜保护。

c.在相同的冷气量条件下,随着L1/L2的减小,波峰高温区逐渐缩小,波谷低温区逐渐增大,波峰与波谷之间的温差显著降低,壁温分布更加均匀,隔热屏受到的热负荷更低。

d.隔热屏沿程综合冷效呈现出波纹状分布,沿程综合冷效随着L1/L2的减小而增大,且分布更为均匀,随着L1/L2的减小,平均综合冷效提升了7.74%~15.33%。