箔材用3003铝合金的热处理和性能

2020-04-23徐志远

侯 哲 徐志远

(1.沈阳化工大学,辽宁 沈阳 110142; 2.中国科学院金属所,辽宁 沈阳 110016)

3003铝合金是Al- Mn系合金中应用最为广泛的防锈铝合金,由于具有强度适中、退火态塑性及耐蚀性能和焊接性能良好等特性,因而在包装材料、汽油或润滑油导管及深拉的小负荷零件等方面具有广阔的应用前景[1]。目前,饮料和罐头等产品的需求量越来越大,从而促进了包装材料的发展。3003铝合金箔由于性能优良,已成为广泛应用的包装材料。然而,包装用铝合金箔材的制造还存在许多技术难题,如采用铸轧坯料生产的铝合金箔塑性较差,铝板在冷轧和退火过程中析出了大量第二相,抑制了再结晶形核,导致再结晶困难,并易形成粗大的再结晶晶粒,造成铝合金箔材性能不稳定和产生制耳等表面缺陷[2- 3]。目前,对Al- Mn系合金板的退火工艺及其对再结晶行为的影响研究表明:退火过程中析出相的形态和数量对再结晶行为和晶粒尺寸均有明显影响,调节退火温度和时间能改善合金中第二相的析出和显微组织。但是,仍存在由于第二相的不均匀分布和晶粒粗大而造成铝合金箔力学性能不稳定以及表面质量较差的问题[4- 5]。本文设计了一种低温预回复退火+高温再结晶退火的两段中间退火工艺,并与传统的一段退火工艺进行对比,考察了3003铝合金中间退火过程中的组织转变及其与力学性能的对应关系,有助于具有良好综合性能的3003铝合金箔材的开发和工业应用。

1 试验材料与方法

试验原料为铸轧3003铝合金板(厚度6.6 mm),其化学成分列于表1。

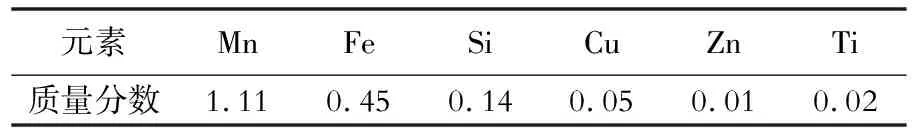

表1 试验用3003铝合金的化学成分(质量分数)Table 1 Chemical composition of the experimental 3003 aluminum alloy (mass fraction) %

在QS- 202型双辊轧机上对铝合金板进行多道次冷轧,冷轧变形量约30%。然后在Carbolite & Gero HRF箱式电阻炉中进行热装炉的一段和两段中间退火。一段中间退火工艺为525 ℃×15 h,两段中间退火为低温预回复处理+高温再结晶退火(525 ℃×15 h);为了确定最佳预回复退火工艺,在进行两段中间退火处理前对3003铝合金板进行325~525 ℃保温15 min~10 h的退火处理,退火后水冷。

2 试验结果与分析

2.1 预回复退火

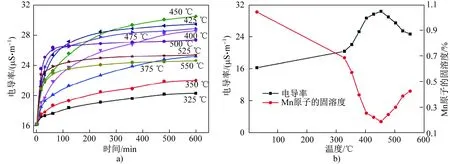

图1为预回复退火温度和时间对3003铝合金板电导率和锰原子固溶度的影响。退火温度为325~525 ℃,退火时间为15~600 min。由图1可见,退火温度相同,3003铝合金板的电导率均随着退火时间的延长而增大,且退火15~300 min的3003铝合金的电导率随着退火时间的延长增加的幅度较大。退火时间超过300 min时,电导率的增加幅度较小或趋于稳定。退火后3003铝合金电导率的大小主要与锰元素的固溶度有关,退火的初始阶段电导率上升较快对应于含锰相的较快析出,而后随着合金基体中锰的固溶度的降低,含锰相的析出速度减缓[8]。图1(b)为退火600 min合金的电导率和锰原子在α- Al基体中的固溶度随退火温度的变化,可知,随着退火温度的升高,3003铝合金的电导率先增大后减小,锰原子的固溶度则先减小后增大;450 ℃退火的3003铝合金的电导率最大、锰原子固溶度最小,表明合金中含锰相析出最多。

图1 预回复退火时间(a)和温度(b)对3003铝合金电导率和Mn原子固溶度的影响Fig.1 Effect of duration(a)and temperature (b) of the pre- recovery annealing on conductivity and solid solubility of manganese atoms of the 3003 aluminium alloy

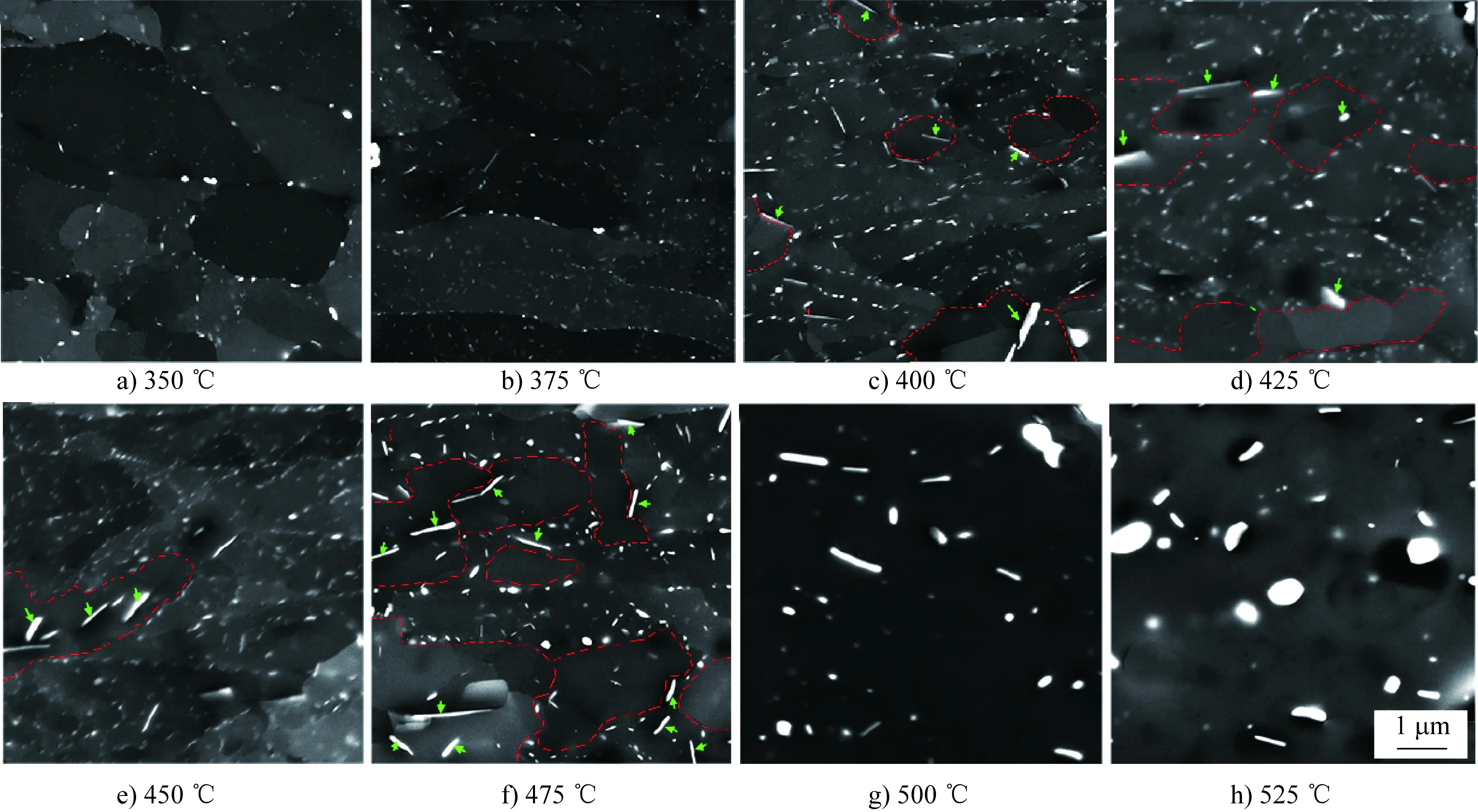

图2为3003铝合金在不同温度退火600 min后的背散射电子像。在较低温度(350 ℃)退火的3003铝合金板,基体中可见少量颗粒状析出相,尺寸约为几十nm;375 ℃退火的合金,基体中析出相的数量增多、尺寸增大;400和425 ℃退火的合金,基体中除较多的颗粒状析出相外,还出现了少量尺寸约为几百nm的针状析出相,且其周围析出相的数量较少,这与针状相消耗了周围的溶质原子有关[9];450 ℃退火的合金基体中析出相的数量最多;继续升高退火温度,颗粒状析出相数量减少、针状析出相数量增多,500 ℃及以上温度退火的合金基体中的析出相明显粗化。

图2 在不同温度预回复退火600 min的3003铝合金的背散射电子图像Fig.2 Backscatter electron images of the 3003 aluminum alloy after pre- recovery annealing at different temperatures for 600 min

图3为在不同温度预回复退火600 min的3003铝合金的透射电镜形貌。由于在350~375 ℃退火时,合金中锰原子的扩散速率较小,析出相主要在能量较低的亚晶界等缺陷处形核和析出[10];随着退火温度的升高,锰原子扩散速率增大,亚晶内也析出了尺寸约40 nm的相(如图中箭头所示);在475 ℃及以上温度退火的合金,亚晶界的析出相发生粗化,晶内析出相基本消失。这主要是由于在较高温度退火时发生了Ostwald熟化所致[11]。表2列出了图3中析出相的能谱分析结果,可见,颗粒状析出相主要含有铝、锰、铁和硅元素,而针状或块状析出相主要含有铝、锰和铁元素,且针状析出相中铁含量非常少。

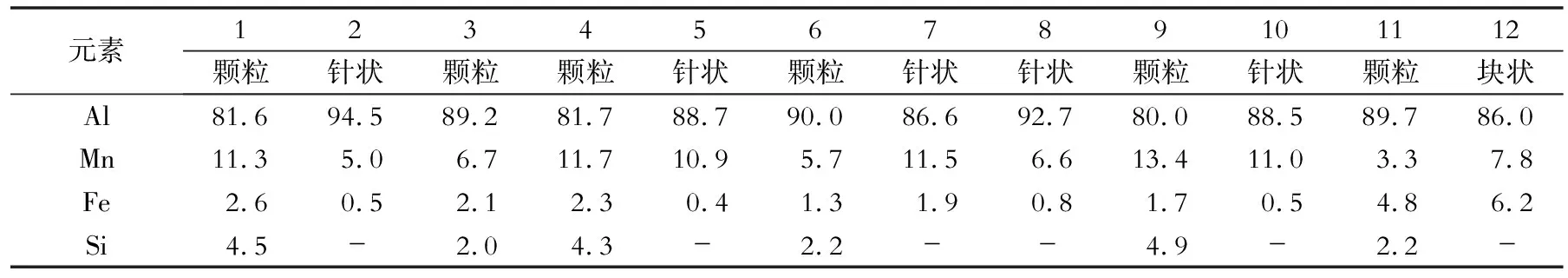

在450 ℃退火600 min的3003铝合金中析出相的选区电子衍射花样如图4所示。结合图4和表2的能谱分析结果可知,3003铝合金基体中的针状析出相为Al6Mn,颗粒状析出相为Al12(Fe,Mn)3Si,分别属于正交晶系和简单立方晶系结构。在退火过程中,3003铝合金中析出相的形态和数量不断变化,而525 ℃退火600 min的合金中的块状相可能是Al6Mn相溶入了部分杂质铁而形成的Al6(Fe,Mn)相[12]。

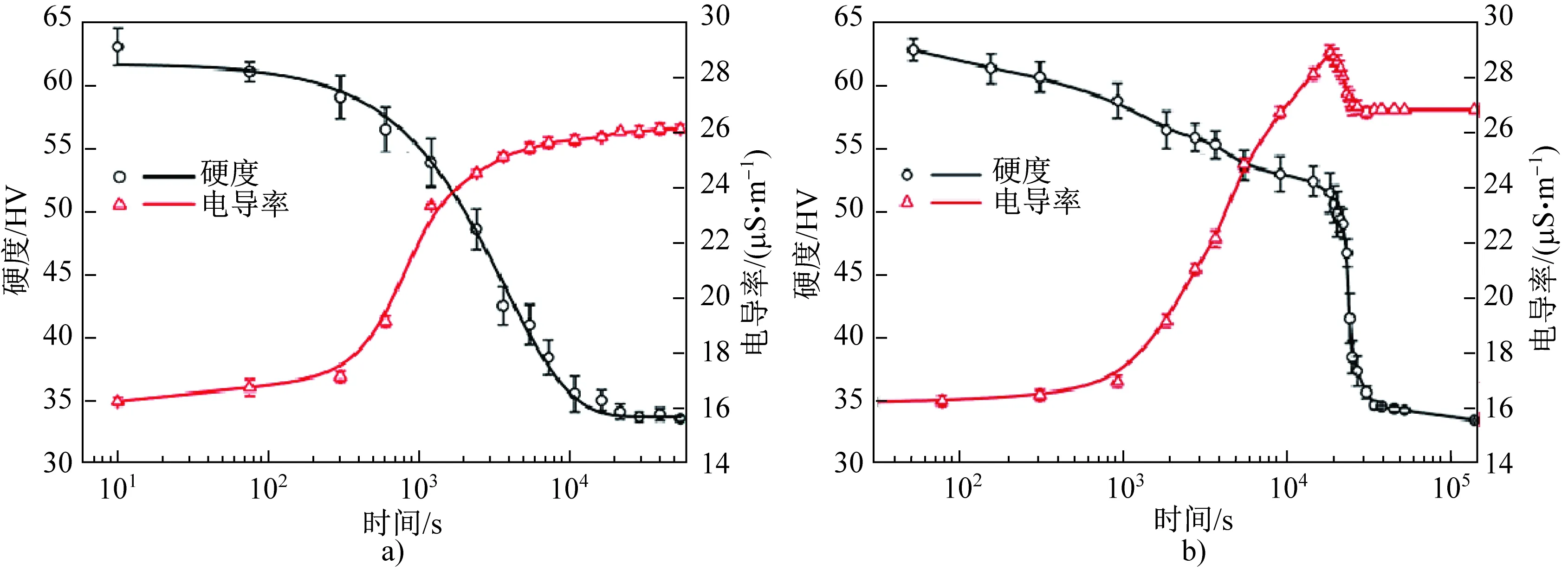

表2 图3中析出相的能谱分析结果(原子分数)Table 2 Results of energy spectrum analysis of the precipitated phases showed in Fig.3 (atom fraction) %

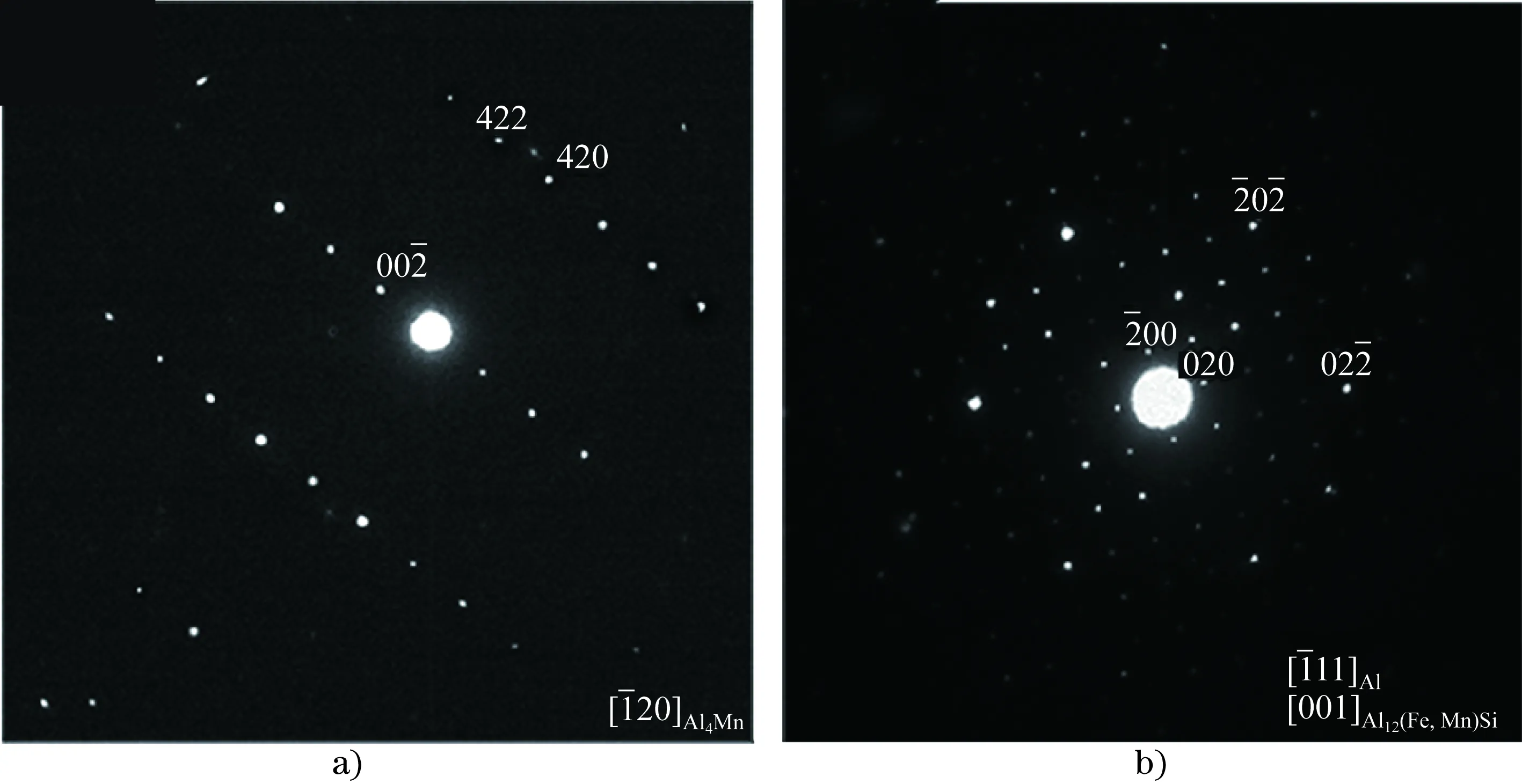

2.2 一段中间退火和两段中间退火

上述预回复退火结果表明,450 ℃退火的3003铝合金具有细小、弥散的颗粒状析出相,且析出相的密度最大,因此将450 ℃作为两段中间退火的低温预回复退火温度,保温时间300 min。结果表明:随着退火时间的延长,一段和两段中间退火后, 3003铝合金都是在回复阶段硬度缓慢降低,再结晶开始后硬度快速降低,至再结晶完成后趋于稳定[13]。关于开始再结晶的时间,一段中间退火的3003铝合金在退火20 min后才开始再结晶,而两段中间退火由于进行了预回复退火,升温至525 ℃即发生再结晶;此外,一段中间退火的再

图4 450 ℃退火600 min的3003铝合金中针状相(a)和颗粒状相(b)的选区电子衍射花样Fig.4 Selected electron diffraction patterns of the needle- like (a) and granular (b) phases in the 3003 aluminum alloy annealed at 450 ℃ for 600 min

结晶完成时间明显比两段中间退火完成的时间短,前者约3.8 h,后者约6 h。统计分析了冷轧态、一段和两段中间退火态3003铝合金的电导率和锰固溶度,结果表明,冷轧态合金的电导率和锰固溶度分别为16.2 Ms/m和1.06%(质量分数,下同);一段中间退火和两段中间退火后回复态的电导率分别为23.2和28.9 Ms/m,锰固溶度分别为0.50%和0.24%;再结晶态的电导率分别为26.2和26.9 Ms/m,锰固溶度分别为0.33%和0.32%。这说明一段中间退火和两段退火的合金中含锰相的析出有显著差异。在回复阶段,一段和两段中间退火的合金分别约有0.56%和0.82%的锰从基体中析出;一段中间退火再结晶阶段约有0.17%的锰从基体中析出;两段中间退火再结晶阶段有部分析出相回溶于α- Al基体而导致锰的固溶度升高、电导率略降(图5(b)),一段和两段中间退火的3003铝合金板再结晶完成后锰的固溶度基本相同。

图5 一段(a)和两段(b)中间退火的时间对3003铝合金电导率和硬度的影响Fig.5 Effect of durations of single- stage (a) and double- stage (b) intermediate annealing on electrical conductivity and hardness of the 3003 aluminum alloy

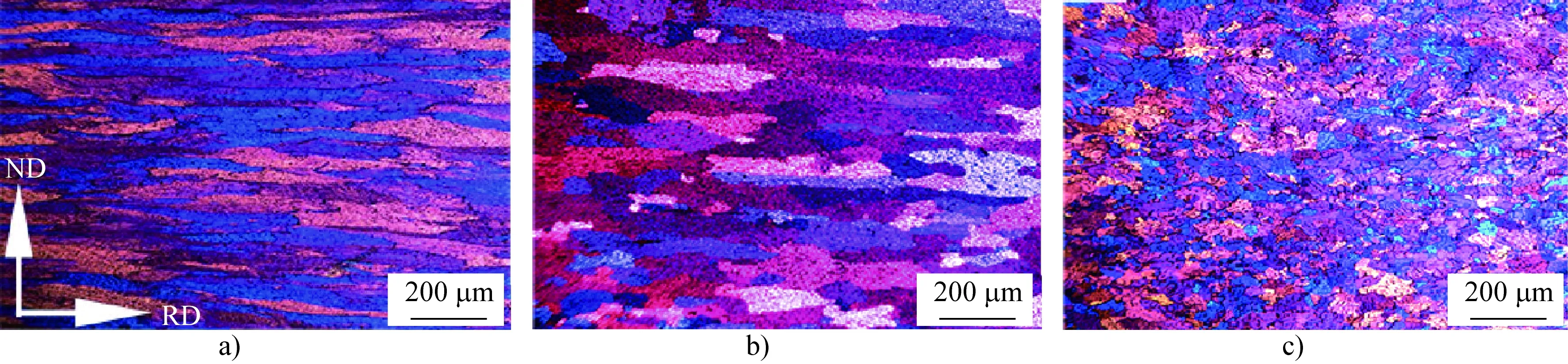

图6为3003铝合金冷轧态、525 ℃×15 h一段中间退火和450 ℃×5 h+525 ℃×15 h两段中间退火后的显微组织。由图6可见,冷轧态合金中有沿轧制方向拉长的晶粒和轧制变形条带,是典型的轧制变形特征;525 ℃×15 h退火后,合金已完全再结晶,具有沿轧制方向拉长的粗大晶粒;450 ℃×5 h+525 ℃×15 h退火后,合金组织为完全再结晶的细小、均匀的等轴晶粒,这主要与预

图6 3003铝合金在冷轧态(a)、一段(b)和两段(c)中间退火态的显微组织Fig.6 Microstructures of the 3003 aluminum alloy in cold- rolled (a), single- stage (b) and double- stage (c) intermediate annealed conditions

回复退火阶段发生了充分回复并形成了典型的细小亚晶结构有关[14],同时也说明预回复退火有助于合金获得细小的等轴晶。

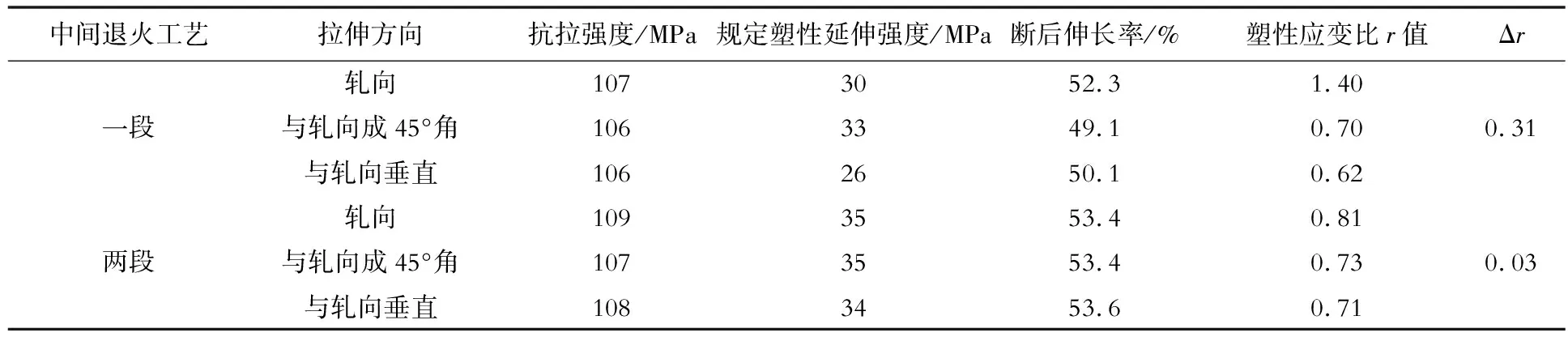

为揭示一段和两段中间退火对3003铝合金各向异性的影响,测定了合金板轧向、与轧向成45°角以及与轧向垂直3个方向的室温拉伸性能,结果列于表3。表3数据说明,一段和两段中间退火的3003铝合金在3个方向的抗拉强度相当,但一段中间退火合金在3个方向的规定塑性延伸强度和断后伸长率有明显差异,而两段中间退火合金在3个方向的规定塑性延伸强度和断后伸长率基本相同,且高于一段中间退火的合金,这说明两段中间退火合金的拉伸性能基本均匀。关于一段和两段中间退火的3003铝合金的塑性应变比r值,前者在上述3个方向的r值变化较大(Δr=0.31),而后者基本相同(Δr=0.03),可见两段中间退火有助于消除3003铝合金板材的平面各向异性,有效避免在制备铝合金箔材的深冲过程中产生制耳。

3 结论

表3 一段和两段中间退火的3003铝合金的室温拉伸性能Table 3 Tensile properties of the 3003 aluminum alloy after single- stage and double- stage intermediate annealing at room temperature

(1)随着预回复退火温度的升高,3003铝合金的电导率先增大后减小,锰原子的固溶度先减小后增大;450 ℃退火的3003铝合金的电导率最高,锰原子固溶度最小;3003铝合金退火过程中的析出相主要为针状Al6Mn相、颗粒状Al12(Fe,Mn)3Si相和块状Al6(Fe,Mn)相。

(2)3003铝合金一段中间退火时,在保温20 min后才开始再结晶,而两段中间退火从预回复退火温度升温至高温(525 ℃)时即发生再结晶,一段中间退火的再结晶完成时间(3.8 h)比两段中间退火的(6 h)短;一段和两段中间退火的3003铝合金板再结晶完成后锰的固溶度基本相同。

(3)一段和两段中间退火的3003铝合金在3个方向的抗拉强度相当,但是一段中间退火的合金3个方向的规定塑性延伸强度和断后伸长率明显不同,而两段中间退火的合金3个方向的规定塑性延伸强度和断后伸长率基本相同,且高于一段中间退火的合金;一段中间退火的3003铝合金在轧向、与轧向成45°角以及与轧向垂直3个方向的r值变化较大(Δr=0.31),而两段中间退火的合金则基本相同(Δr=0.03),后者更有利于消除板材的平面各向异性。