退火温度对冷轧轻质Fe- 15Mn- 8.5Al- 1.5Si钢组织和性能的影响

2020-04-23王白冰刘营凯刘仁东郭金宇

王白冰 刘营凯 刘仁东 郭金宇 史 文

(1.省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444; 2.上海大学材料科学与工程学院,上海 200444;3.鞍钢股份有限公司技术中心,辽宁 鞍山 114009)

为了应对全球环境恶化和能源危机,世界各国的汽车工业以节能减排、提高安全性作为未来汽车的发展目标[1]。通过汽车用钢板的轻量化,可达到车身减重、降低油耗和尾气排放的目的[2]。Fe- Mn- Al- Si系轻质钢是目前发展潜力较强的新一代汽车用钢,通过向碳钢中加入较高含量的轻质元素Al,可增大钢的晶格常数,并凭借较低的原子量降低钢的密度[3]。但Al元素会明显提高钢中奥氏体的层错能,抑制γ→ε转变,难以发生TRIP效应[4]。同时,钢中添加Mn元素可扩大奥氏体相区[5],室温下得到奥氏体;添加Si元素可以抑制碳化物的析出[6- 7],同时固溶强化基体,提高钢的屈服强度[8]。

余鹏飞等[9]研究发现,Fe- 15Mn- 8.5Al- 1.5Si热轧板经1 100 ℃固溶处理1 h后油冷,组织为奥氏体和铁素体,变形机制为位错滑移,断后伸长率达62%,抗拉强度为870 MPa。随后,姚亮等[10]对该成分的冷轧板进行1 050 ℃固溶1 h后水冷,其抗拉强度降到858 MPa,断后伸长率达55.9%。在此研究基础上,本文采用冷轧和短时退火处理,尝试通过再结晶形成细小等轴晶粒的方式提高钢的强韧性,详细研究了退火温度对轻质Fe- 15Mn- 8.5Al- 1.5Si钢组织和力学性能的影响,揭示组织演变及性能变化规律,以期为该轻质钢性能的提高和进一步应用提供参考依据。

1 试验材料及方法

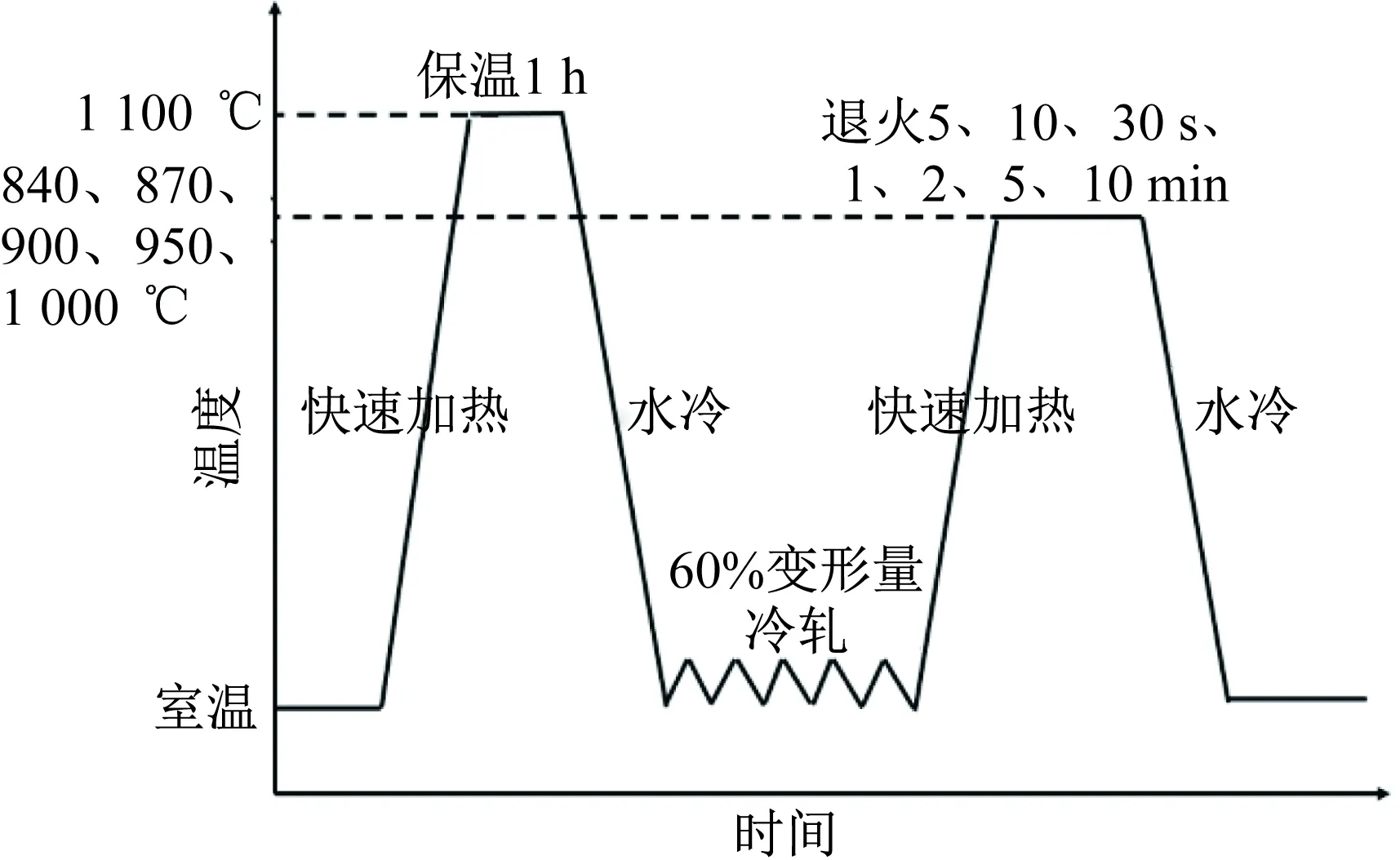

试验钢的化学成分如表1所示,采用真空感应炉冶炼得到直径为82 mm的铸锭。将铸锭在1 150 ℃保温30 min热锻成20 mm厚钢坯;然后热轧,始轧温度为1 100 ℃,终轧温度为880 ℃,空冷,得到2.8 mm厚的热轧板。将热轧板封入石英管中进行1 100 ℃、1 h的固溶处理,水冷后酸洗,去除表面氧化物,再经65%变形量冷轧至1 mm厚,最后进行不同温度的盐浴退火处理,具体工艺如图1所示。

图1 试验钢的冷变形和热处理工艺示意图Fig.1 Schematic diagram of cold deformation and heat treatment processes of the tested steel

根据GB/T 228—2002,从退火后钢板上沿轧制方向线切割标距为30 mm的拉伸试样,采用CMT5105电子万能拉伸试验机进行室温拉伸试验,拉伸速率为2 mm/min。从退火板上切取金相试样,经研磨、抛光后,用体积分数为10%的硝酸酒精溶液腐蚀,利用HITACHI SU- 1500钨灯丝扫描电镜(SEM- EDS)进行显微组织及断口形貌观察和能谱分析。采用18 kW D/MAX2500+/PC型X射线衍射仪进行物相分析,根据“绝热法”和XRD图谱对退火试样的相含量进行定量分析,计算公式[11]为:

(1)

最后,利用表面洛氏硬度计测试退火试样的硬度,试验力为30 kg。

2 试验结果

2.1 显微组织

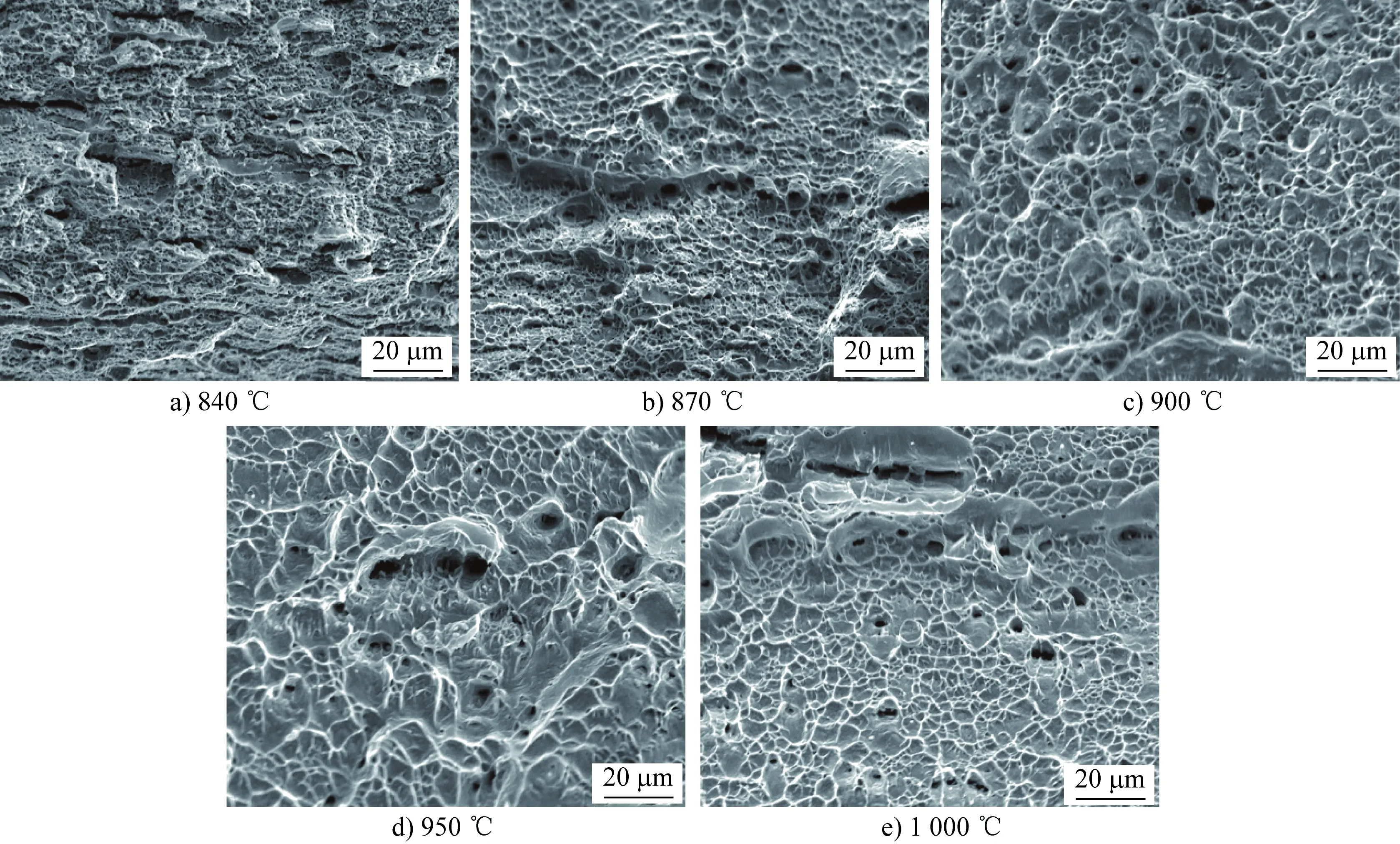

图2为冷轧试样经不同温度退火1 min的SEM照片,可见840和870 ℃退火组织由γ奥氏体、δ铁素体带和白色第二相颗粒组成。由图3(a)XRD分析结果可知,该白色第二相颗粒为κ- 碳化物;900 ℃以上退火组织中的白色第二相颗粒消失,奥氏体带内存在明显的空洞。其中840 ℃退火的试样中κ- 碳化物颗粒分布在相界和奥氏体相内,870 ℃退火试样的则多分布于相界。

图2 在不同温度退火1 min的试样的SEM形貌Fig.2 SEM micrographs of the samples annealed at different temperature for 1 min

根据式(1)对不同温度退火1 min试样中的相含量进行计算,结果如图3(b)所示。可见随着退火温度的升高,奥氏体含量增加,κ- 碳化物含量减少直至消失。当退火温度升高到950和1 000 ℃时,奥氏体含量明显增加,达到75%(质量分数)以上。

图3 不同温度退火1 min试样的XRD图谱和相含量Fig.3 XRD patterns and phase contents of the samples annealed at different temperatures for 1 min

2.3 力学性能

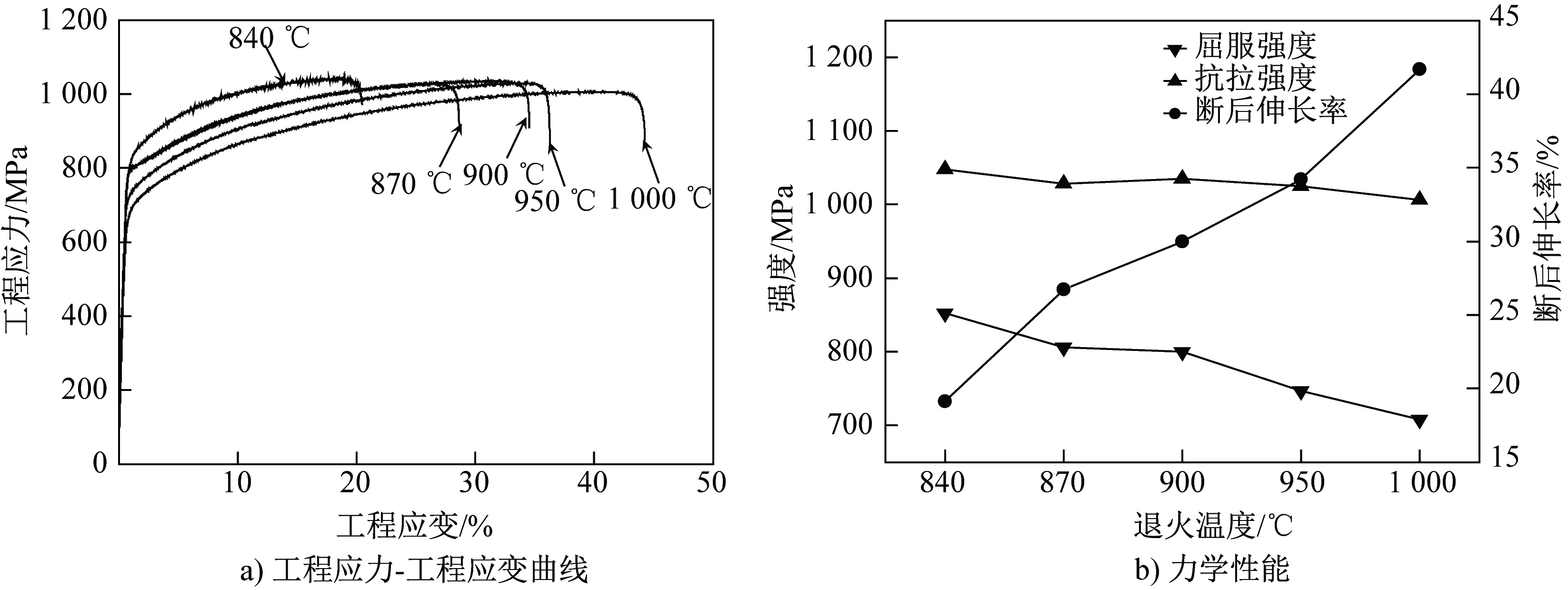

不同温度退火1 min试样的室温拉伸应力- 应变曲线如图4(a)所示。可见试样的工程应力- 工程应变曲线均表现为连续屈服现象。根据文献[12],高Mn奥氏体钢中的Fe- Mn- C原子团偏聚对滑移系启动具有强烈的阻滞效应,是引起连续屈服现象的主要原因。从图4(b)的力学性能变化可知,随着退火温度的升高,试样的屈服强度和抗拉强度均下降,断后伸长率明显升高,抗拉强度均达到了1 000 MPa以上,其中1 000 ℃退火试样的断后伸长率最高,为41.7%。

2.2 显微硬度

不同温度退火试样的硬度随退火时间的变化如图5所示。从图中可以看出,在840~1 000 ℃退火试样的硬度随着退火时间的延长先快速降低后趋于稳定,说明回复再结晶已完成。其中840和870 ℃退火的试样在30 s内完成再结晶,900 ℃以上试样完成再结晶时间则缩短至10 s以内,说明提高退火温度加快了位错运动,新的等轴晶粒形核速度加快[13]。此外,840 和870 ℃退火试样的硬度明显高于900 ℃以上退火的试样。

图4 不同温度退火1 min试样的工程应力- 工程应变曲线和力学性能随退火温度的变化Fig.4 Tensile stress- strain curves and variation of mechanical properties of samples annealed at different temperatures for 1 min

图5 试样的硬度随不同温度退火时间的变化Fig.5 Variation of hardness of the sample with duration of anneating at different temperatures

3 分析与讨论

3.1 退火过程中γ→α转变

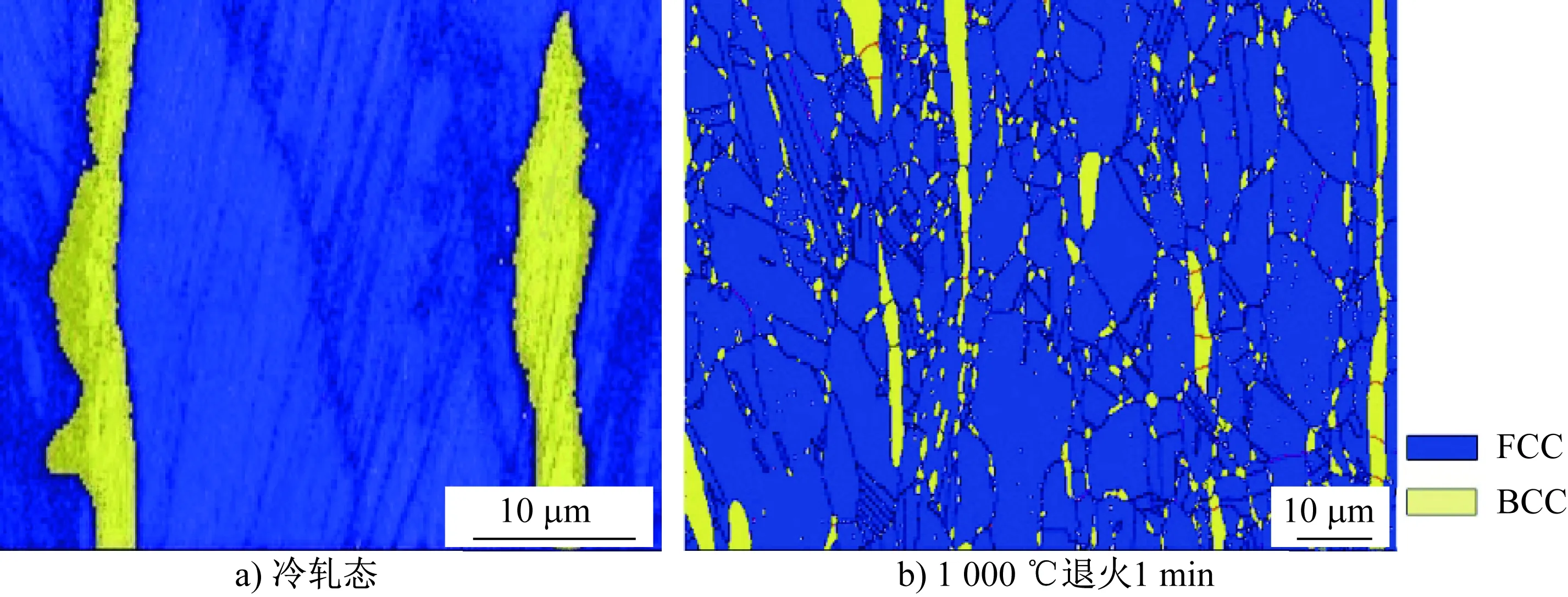

由图2可知,当退火温度高于900 ℃时,试样组织为奥氏体和铁素体两相,奥氏体带内存在许多空洞,为了明确空洞内物相,对1 000 ℃退火1 min的试样进行了EBSD分析。

图6分别为冷轧态和1 000 ℃退火1 min试样的EBSD相分布图,图中蓝色为奥氏体、黄色为铁素体。从图6可见,冷轧态试样中奥氏体和铁素体均呈带状,奥氏体带内不存在第二相;而退火态试样中铁素体呈岛状分布于奥氏体晶界。对比图2(e)可知,SEM观察到的奥氏体带内空洞为铁素体,说明试样在退火过程中发生了γ→α转变。

3.2 组织演变对力学性能的影响

从图4(b)可知,随着退火温度的升高,试样的塑性显著提高。图7为试样拉伸断口形貌的SEM照片, 可见840 ℃退火试样断口存在由细小撕裂棱组成的层状结构,870 ℃退火试样断口存在一定量较浅的韧窝,但仍有少量撕裂棱,层状结构消失。这是因为840 ℃退火试样奥氏体带内的κ- 碳化物(见图2(a))易造成应力集中,萌生裂纹,发生解理断裂;而870 ℃退火组织中κ- 碳化物多存在于相界(见图2(b)),裂纹主要在相界产生,为准解理断裂。高于900 ℃退火试样的拉伸断口形貌基本以韧窝为主,属于韧性断裂。相比较,1 000 ℃退火试样拉伸断口的韧窝数量较多,存在尺寸较大的韧窝和微孔,说明奥氏体具有良好的变形性能。

图6 冷轧态和1 000 ℃退火1 min试样的EBSD相分布图Fig.6 EBSD phase distribution maps of the samples cold rolled and annealed at 1 000 ℃ for 1 min

图7 不同温度退火1 min试样的拉伸断口SEM形貌Fig.7 SEM micrographs of fracture of the tensile samples annealed at different temperature for 1 min

图8为经840~1 000 ℃退火1 min试样的真应力- 真应变曲线和加工硬化曲线。从图8(a)可见,随着退火温度的升高,试样的真应力峰值略有提高,塑性变形阶段的曲线近似线性关系,且斜率大致相当。对真应力- 真应变曲线求导,得到加工硬化曲线如图8(b)所示。840 ℃退火试样由于奥氏体内存在κ- 碳化物,其加工硬化率随着应变的增加而快速降低;高于870 ℃退火试样的加工硬化率出现了缓慢下降的平台。其中870 ℃退火组织由于相界仍然存在κ- 碳化物, 加工硬化率稳

图8 经不同温度退火1 min试样的真应力- 真应变曲线和加工硬化曲线Fig.8 True stress- true strain curves and work hardening curves of the samples annealed at different temperatures for 1min

定阶段较短,试样的塑性提升有限;900 ℃以上退火组织中κ- 碳化物消失,加工硬化平台延长,试样的塑性明显提高。因此,840和870 ℃退火组织中析出的κ- 碳化物会显著影响试样的力学性能。

退火温度升高,κ- 碳化物的析出受到抑制,900~1 000 ℃退火的组织由奥氏体、δ铁素体和α- 铁素体组成(见图2(c~e))。由相含量计算结果(见图3(b))可知,950 ℃退火试样中的奥氏体含量较900 ℃退火的提高了9%,而1 000 ℃退火试样中的奥氏体含量与950 ℃退火的相当。一般说,钢中奥氏体含量与其塑性成正比,奥氏体含量的提高有利于钢断后伸长率的提升[14]。因此,奥氏体含量增多是950 ℃以上退火试样断后伸长率提高的主要原因。

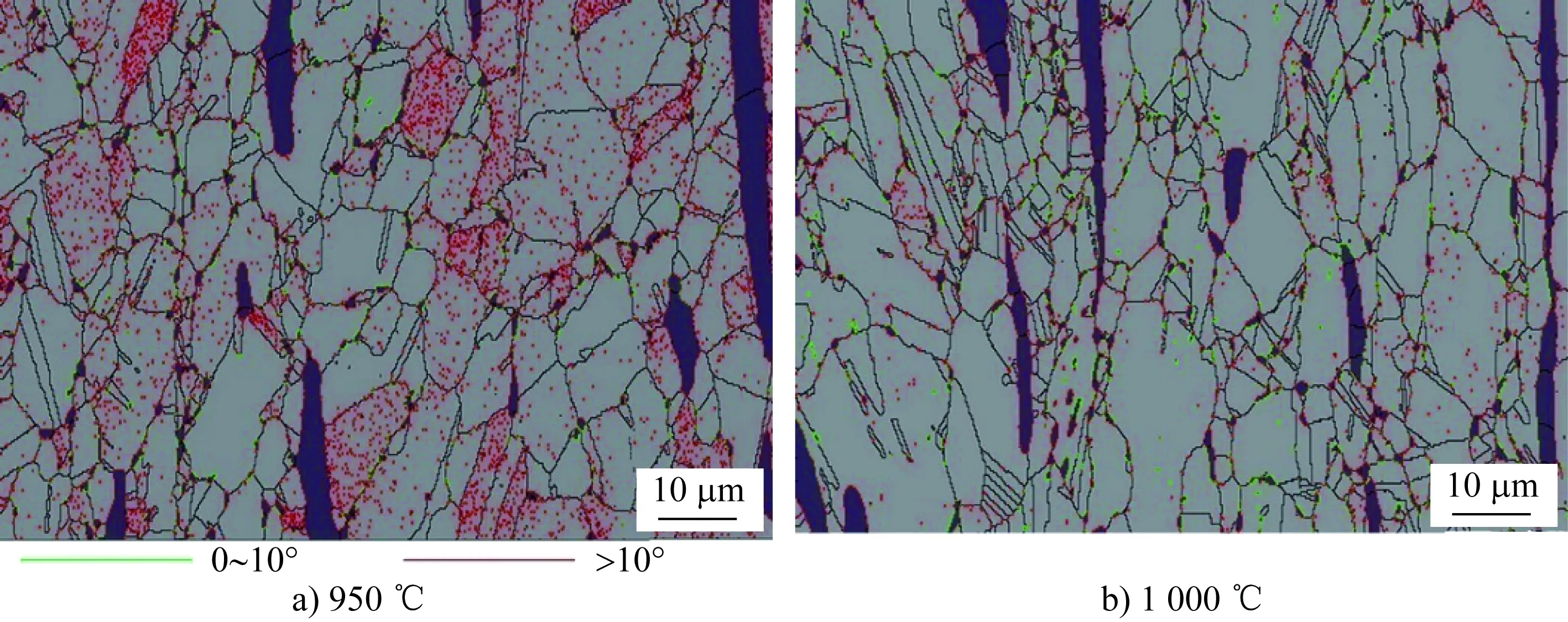

为了研究1 000 ℃退火试样塑性明显提升的原因,对950和1 000 ℃退火的试样进行EBSD分析。图9为950和1 000 ℃退火试样中γ/α相界基于K- S关系的位向差角度分布图,其中灰色相为奥氏体,紫色相为铁素体,绿色相界线表示两相位向偏离K- S关系且位相差小于10°的相界。可见,相比950 ℃退火组织,1 000 ℃退火组织中绿色相界的数量明显增多。Serre等[15]的研究表明:当两个相滑移系位向差小于10°时,可认为两个滑移系的滑移面近似平行,两相的位错滑移可以产生联系,两相变形的协调性和一致性得到提升,有利于提高组织的整体变形性能,提升钢的塑性。

图9 950和1 000 ℃退火1 min试样中γ/α相界基于K- S关系的位向差角度EBSD分布Fig.9 EBSD distributions of difference in orientation angle of γ phase and α phase boundaries based on K- S relationship in the samples annealed at 950 ℃ and 1 000 ℃ for 1 min

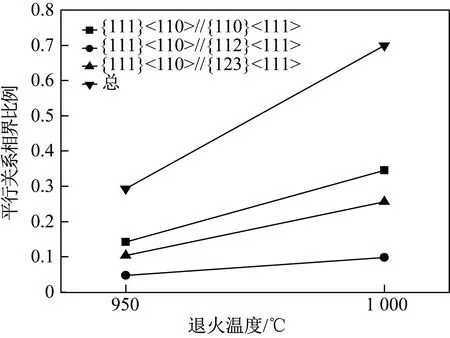

由于试验钢的变形机制为位错滑移[9],位错在两相间的滑移性能会显著影响钢的塑性。因此,基于奥氏体单一滑移系{111}<110>分别平行于铁素体3个滑移系{110}<111>、{112}<111>、{123}<111>的标准对奥氏体和铁素体两相相界进行定义。图10为900和1 000 ℃退火试样中两相不同滑移系处于平行关系的相界比例。可见,1 000 ℃退火试样中两相滑移系近似于平行的相界比例增大,使得两相滑移系趋于平行的晶粒增多,奥氏体变形产生的位错更易于穿过γ/α相界运动至α- 铁素体内,降低γ/α相界产生裂纹的可能性,这是1 000 ℃退火试样塑性提升的主要原因。

4 结论

(1)经840~1 000 ℃退火1 min的轻质Fe- 15Mn- 8.5Al- 1.5Si钢的强度略有降低,但塑性极大提升。1 000 ℃退火1 min试样的断后伸长率高达41.7%,抗拉强度为1 006 MPa,强塑积高达42 GPa·%。

图10 经950和1 000 ℃退火1 min试样中两相不同滑移系处于平行关系的相界比例Fig.10 Proportion of phases boundaries based on parallel relationship of different slip systems of tested steel annealed at 950 ℃ and 1 000 ℃ for 1 min

(2)840和870 ℃退火的试样奥氏体内和相界析出了κ- 碳化物,严重影响奥氏体的塑性变形性能,易造成应力集中,发生脆性断裂。高于900 ℃退火时,κ- 碳化物的析出和γ→α转变均受到抑制,奥氏体含量增多,拉伸断裂方式为韧性断裂,塑性明显提高。

(3)1 000 ℃退火的试样中γ和α两相滑移系趋于平行的晶粒比例提高,有助于改善位错在两相间的滑移,降低了γ/α相界处产生裂纹的可能性,钢的塑性显著提升。