中碳硅- 锰钢热轧板断裂原因分析

2020-04-23孙中渠刘俊亮刘仕龙

孙中渠 刘俊亮 刘仕龙

(1.宝山钢铁股份有限公司研究院,上海 201900;2.汽车用钢开发与应用技术国家重点实验室(宝钢),上海 201900;3.上海交通大学材料科学与工程学院相变与结构研究所, 上海 200240)

淬火- 配分工艺的提出,使汽车用中碳钢成为研究的热点,使之成为第三代汽车用钢中发展最快、最先投入使用的钢种[1- 4]。淬火- 配分工艺能使中碳钢获得优异的力学性能,其主要原因是钢中的残留奥氏体能在变形过程中产生TRIP效应(transformation- induced plasticity),从而大幅度提高断后伸长率,获得优良的综合力学性能[1,5- 6]。该工艺的核心是抑制碳化物析出,使碳原子进入残留奥氏体提高其稳定性,硅是起关键作用的元素[7- 8]。中碳钢若含硅量较高(一般高于1.5%,质量分数,下同),将会产生诸多问题[1- 3,7],包括回火脆性等。

回火脆性的研究可追溯到第一次世界大战期间。当时有大量高强度钢盔、枪炮断裂,德国克虏伯厂生产的炮筒回火脆性问题比较突出,被冠以“克虏伯病”,冶金工作者开始系统地研究回火脆性问题[9- 10],至20世纪70年代方基本达到共识[10- 12],即钢中的Sn、Sb、P、S、As等杂质元素在原奥氏体晶界偏聚是产生回火脆性的主要原因;也发现Mn、Cr、Ni等合金元素会不同程度地加剧杂质元素的偏聚,促进回火脆性的发生;C、Mo对回火脆性的影响比较复杂,少量的Mo能抑制回火脆性,而当wMo>0.5%时则会加剧回火脆性。20世纪,采用原子探针等技术也证实了合金元素和杂质元素在晶界的偏聚[13]。此外,碳化物析出也会产生回火脆性,一般认为由析出强化导致的韧性降低,通常出现在较低温度(350 ℃左右),即第一类回火脆性;相应地将有害元素偏聚导致的回火脆性称为第二类回火脆性(550 ℃左右)[14]。硅能抑制碳化物的析出,提高析出温度,使第一类回火脆性与第二类回火脆性的温度区重合,加剧回火脆性的程度和危害。

只有少数中碳钢含1%~3%Si,与回火脆性相关的报道也较少。其原因可能是0.7%左右的硅已具有显著的固溶强化效果,更高的硅含量对力学性能的提高并不显著(淬火- 配分工艺应用之前),反而增大其回火脆性倾向。广泛应用的中碳钢(如30CrMnSiA等)的含硅量一般为0.7%~1.0%左右,而中碳硅- 锰钢通常含约2.0%Si,其回火脆性问题是尚未攻克的难点。随着第三代汽车用钢的发展,高硅含量设计成为主流,含1%~3%Si的钢的回火脆性已成为共性问题。因此,本文从回火脆性的角度揭示了热轧中碳硅- 锰钢板断裂的原因,可为第三代汽车用钢的研究和生产提供参考。

1 试验材料及方法

本文研究的钢板为宝钢的热轧中碳硅- 锰钢板,厚度2.5 mm,其化学成分如表1所示。轧制工艺为:1 100 ℃始轧,热轧至2.5 mm在线空冷至450 ℃卷取。热轧卷冷至室温后,再进行~550 ℃回火,回火热轧卷开卷时发现钢板断裂。为了分析热轧钢板断裂的原因,分别在钢板断口附近(编号1)和远离断口处(编号2)取样。

沿热轧钢板的轧向切取拉伸试样和夏比冲击试样,拉伸试样平行段宽5 mm,标距25 mm,拉伸加载速率为0.01 min-1;夏比冲击试样尺寸为2.5 mm×10 mm×55 mm,V型缺口,缺口平行于钢板法向。采用JEM7600扫描电镜分析断裂钢板、拉伸和冲击试样的断口。垂直断口取样,观察断口的横截面,研究断裂钢板和冲击试样中的次生裂纹(微裂纹)。

表1 断裂钢板的化学成分 (质量分数)Table 1 Chemical composition of the broken plate (mass fraction) %

2 试验结果与讨论

2.1 断裂原因分析

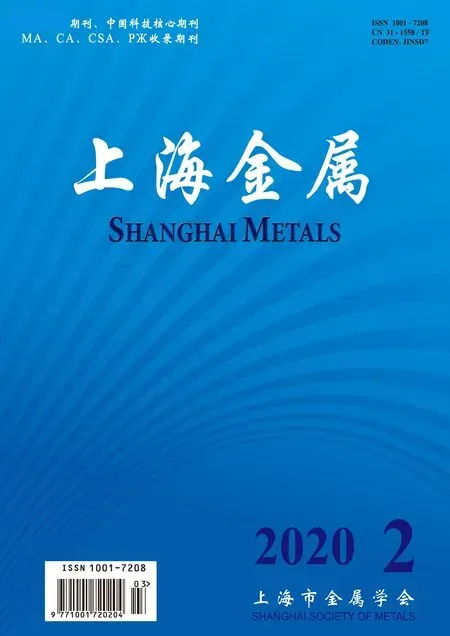

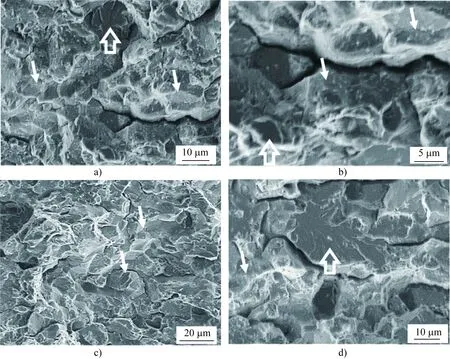

图1(a)顶部和底部的边界为断裂钢板的轧面,断裂钢板的裂纹沿水平方向扩展,宏观上断口较为平整,断口边缘剪切唇的面积非常小,几乎可以忽略,说明断裂部位塑性变形很小,可初步判断为脆性断裂。图1(b~d)表明:断口主要为“冰糖状”,具有沿原奥氏体晶界断裂的特征;此外还有少量的河流花样状解离裂纹。如图1(d)所示,“冰糖状”断口有一些白色小颗粒(<0.5 μm,见箭头处),为碳化物。

图2为钢板断口附近的显微组织。断口附近的组织中有大量次生裂纹(显微裂纹),这些次生裂

图1 钢板断口的宏观(a)和微观(b,c,d)形貌Fig.1 Macrographs(a)and micrographs(b,c,d) of fracture surface of the steel plate

图2 钢板断口附近的显微组织Fig.2 Microstructures near the fracture of the steel plate

纹与显微组织有特殊的关联性。图2中实心箭头指示的显微裂纹都位于原奥氏体晶界(根据板条束的方向可以判断原奥氏体晶界),称为I型显微裂纹;而空心箭头指示的显微裂纹都是穿过板条的,称为 Ⅱ 型显微裂纹。原奥氏体晶界上的显微裂纹与形成“冰糖状”断口的宏观裂纹属同一类型(Ⅰ 型),而穿过板条的显微裂纹与形成“河流花样”的解离裂纹是同类型的(Ⅱ 型)。对比这两类显微裂纹可以发现(图2),Ⅰ 型显微裂纹数量更多,而II型显微裂纹多与 Ⅰ 型显微裂纹连在一起。在两类显微裂纹的交界处,Ⅱ 型显微裂纹较宽,而板条内部的II型显微裂纹较窄,说明 Ⅱ 型显微裂纹起源于 Ⅰ 型显微裂纹,向原奥氏体内扩展,最后发生解理断裂。简言之,Ⅱ 型裂纹将 Ⅰ 型裂纹连通,导致钢板断裂。因此,起源于原奥氏体晶界的 Ⅰ 型显微裂纹是造成热轧钢板脆性断裂的主要原因。

2.2 断裂钢板的力学性能及其断口特征

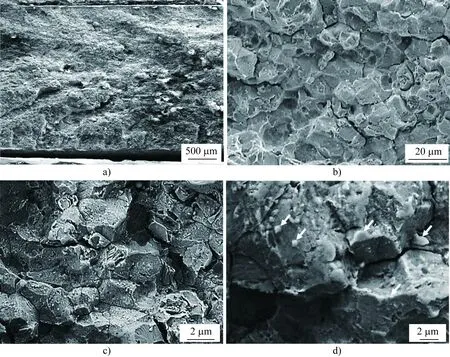

对比试样1和2的工程应力- 工程应变曲线(图3)发现,两者的强度和断后伸长率差别不大,且断后伸长率都大于15%,即塑性较好。试样1和2的夏比冲击吸收能量分别为1.3~1.8 J和0.9~1.8 J,无明显差别且数值较低,说明该热轧钢板的冲击韧性较差。

图3 钢板断口附近(试样1)和远离断口处(试样2)的工程应力- 工程应变曲线Fig.3 Engineering strain- engineering stress curves near (sample 1) and away from (sample 2) the fracture of the steel plate

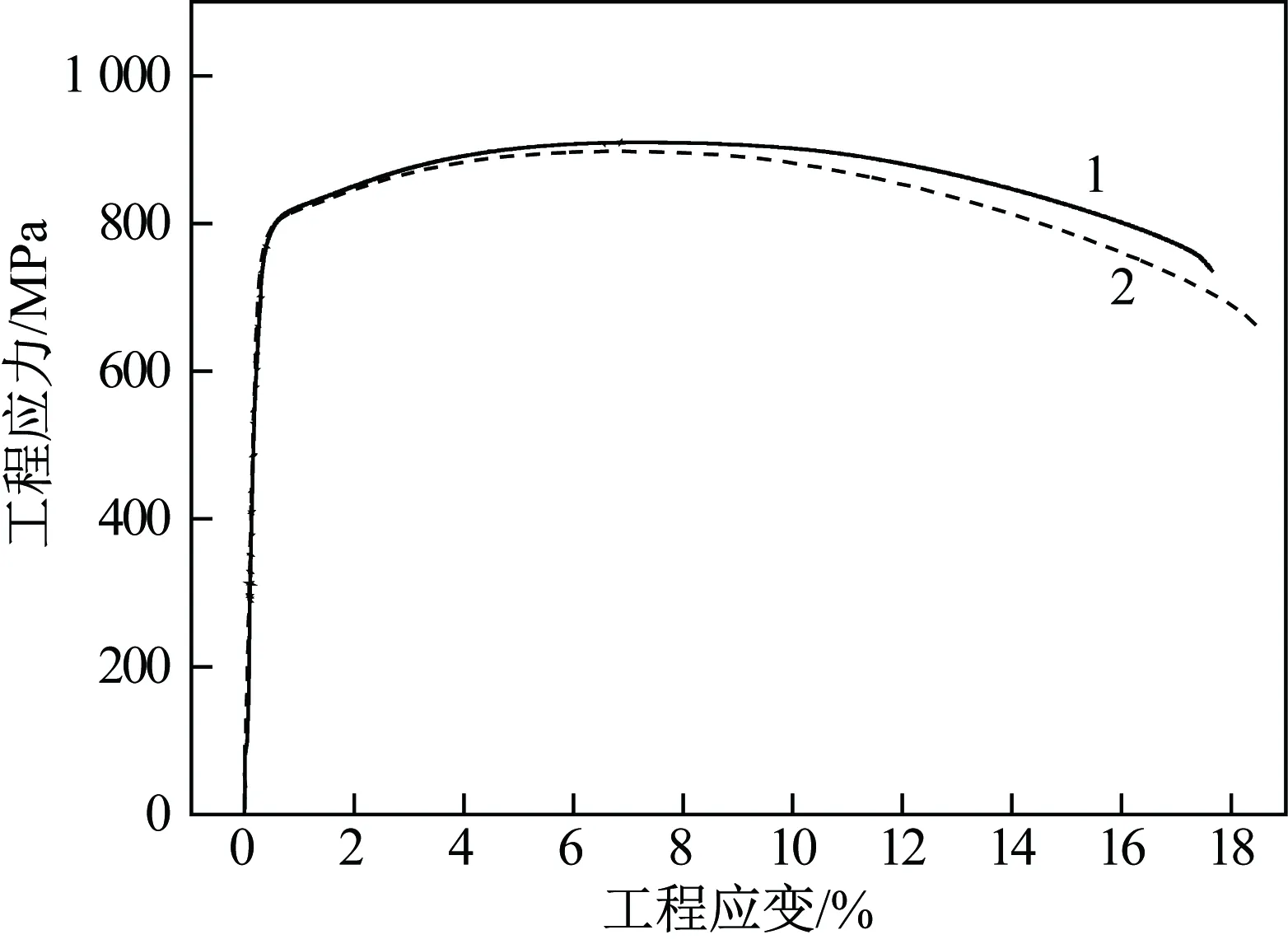

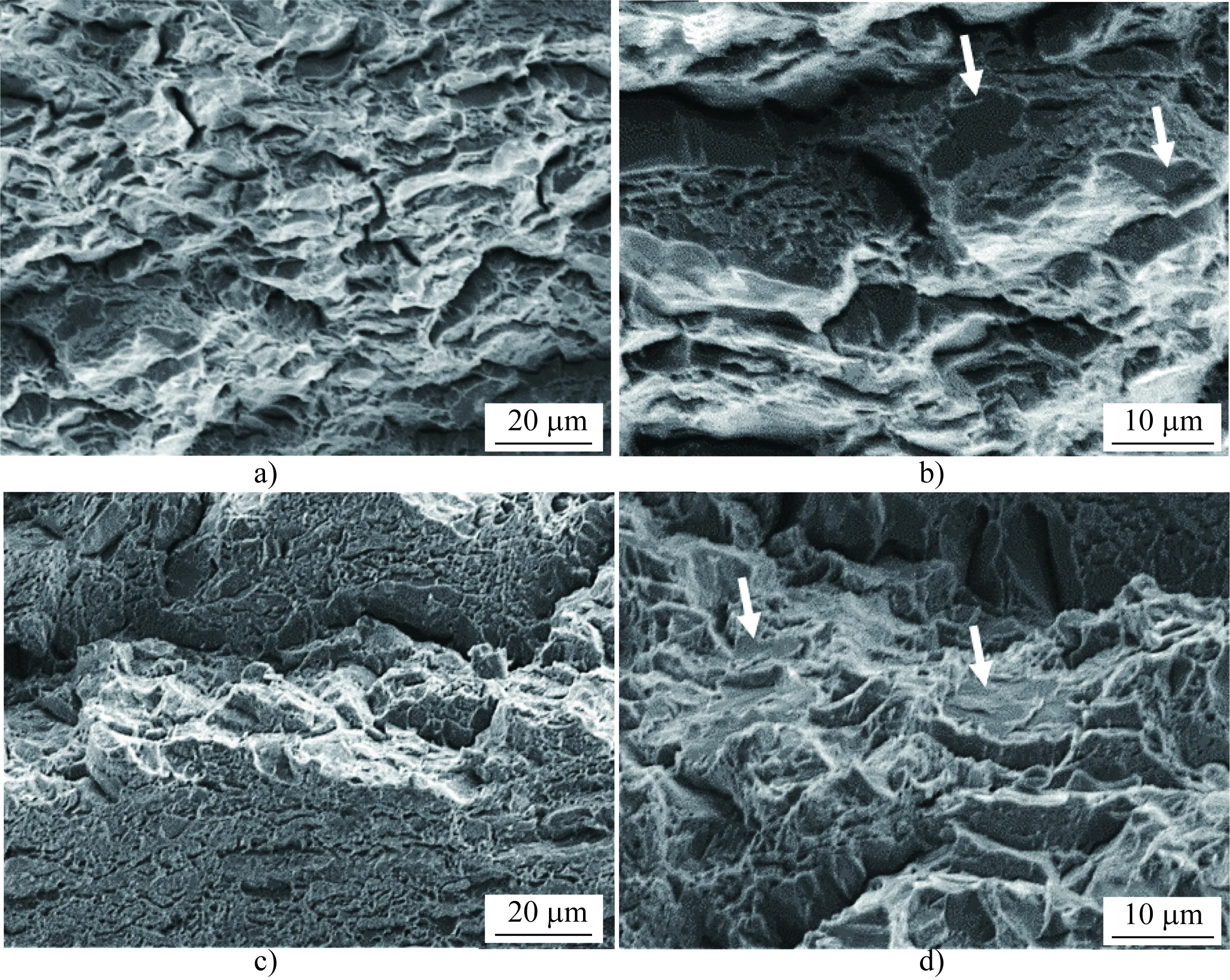

对比拉伸试样的断口形貌(图4)可以发现,试样1和2的断口形貌并无区别,都是由韧窝和少量解离断面组成,解离断裂面如图4中箭头所示。图3表明,断裂钢板的两个部位都具有较高的塑性(断后伸长率~18%),但断口形貌表明,拉伸断裂部分为脆性断裂。从图5可以发现,钢板两个部位冲击试样的断口无明显差异,但有明显的”冰糖状”形貌(图5中实心箭头处)和少量的“河流花样状”形貌(图5中空心箭头处)。说明热轧钢板的断裂并不是性能波动引起的。但值得注意的是,热轧钢板的冲击韧性很低,冲击试样为脆性断裂。

钢板的断口形貌与试样1和2的冲击断口形貌一致,说明热轧钢板的断裂是脆性断裂。观测到的断口形貌是主裂纹扩展的痕迹,并未发现主裂纹的起始部位。由此可以推断,钢板断裂是由某个较大的宏观缺陷诱发了主裂纹萌生,但材料的韧性较差,不能有效抑制裂纹的扩展,导致热轧钢板发生了脆性断裂。

图4 拉伸试样1(a,b)和2(c,d)的断口形貌Fig.4 Patterns of fracture of the tensile samples 1 (a,b) and 2 (c,d)

图5 冲击试样1(a,b)和2(c,d)的断口形貌Fig.5 Patterns of fracture of the Charpy impact samples 1(a,b) and 2(c,d)

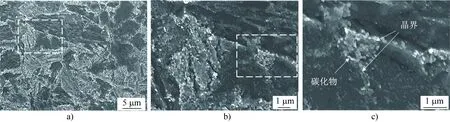

2.3 显微组织

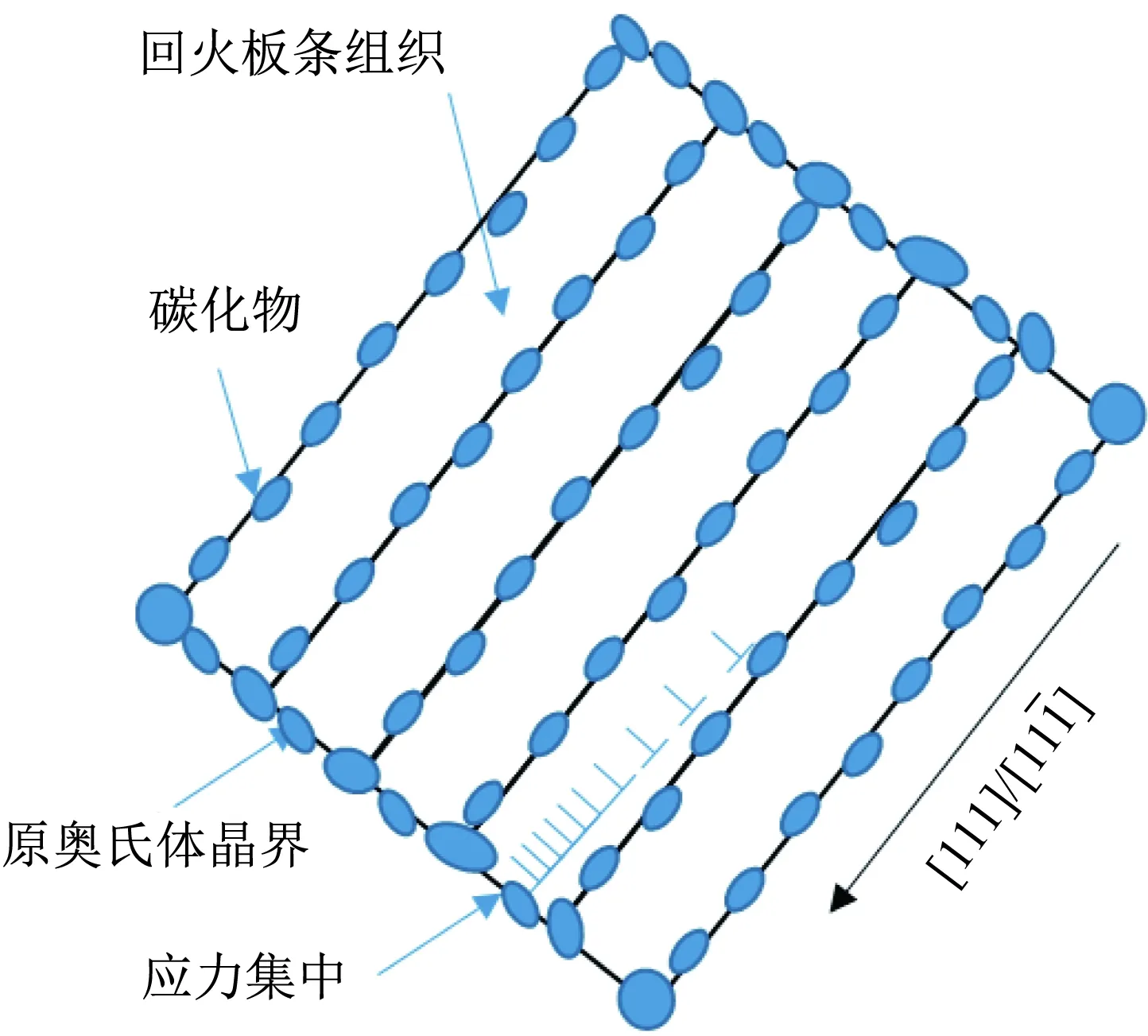

如图6所示,断裂钢板的显微组织由板条状回火马氏体和回火贝氏体(回火板条组织)及大量析出相组成。图6(a)表明:析出相的分布不均匀,其聚集处为亮白色,较少处为暗灰色,主要聚集在晶界上(图6(c))。由此可以推断,该显微组织中的碳化物析出主要集中在板条界面和原奥氏体晶界(见图7)。当板条与观察面(SEM试样表面)的夹角接近90°时,在观察面上发现析出相密度较高(析出相不易溶解于侵蚀液而保留在试样表面),呈亮白色;当板条与观察面的夹角接近0°时,这些部位的析出相较少,在观察面上的密度低,呈暗灰色。

图6 断裂钢板的显微组织(a)、图6(a)中方框部位的放大图(b)和图6(b)中方框部位的放大图(c)Fig.6 Microstructures (a) of the broken steel plate and higher- magnification views of the areas framed in dotted line in (b) Fig.6(a) and in (c) Fig. 6(b)

图7 断裂钢板的显微组织示意图Fig.7 Schematic diagram of microstructure of the broken steel plate

以上现象主要与断裂钢板的含硅量较高有关。有文献指出,硅能抑制钢中碳化物的粗化,其机制是硅在碳化物中的溶解度较低,碳化物形核后要向周围基体中排出硅,因此硅的扩散控制了碳化物析出的演变[15- 17]。由于硅在晶界的扩散速率远高于板条内部,因此,晶界碳化物的粗化速率远高于板条内部。且晶界碳化物的粗化伴随着晶内细小碳化物的溶解,最终使析出相聚积在晶界。

2.4 钢板断裂原因

前人利用原子探针技术研究了回火脆性试样中磷的偏聚,发现碳化物与回火马氏体的界面处磷的偏聚会显著降低碳化物与基体的结合强度,导致断裂强度和冲击韧性降低[18]。由钢中板条组织(马氏体和贝氏体板条)的位错运动模型可知,板条组织内的位错主要沿与板条平行的两个<111>方向运动,并在晶界产生长程塞积(如图7所示)[19]。而热轧钢板在形成大量析出相的同时,马氏体和贝氏体板条内的位错也发生了回复。回火马氏体和回火贝氏体板条内的位错密度较低,致使位错在板条内部运动的阻力较小(位错林与可动位错的交割较少),强化了位错在板条端部的塞积及其产生的应力集中。由于原奥氏体晶界的断裂强度大幅度降低,应力集中明显加剧,导致原奥氏体晶界成为裂纹形成和扩展的主要通道,使钢板断口和冲击试样的断口呈”冰糖状”。

总之,析出相集中在晶界是中碳硅- 锰钢回火组织的特征,导致原奥氏体晶界断裂强度降低,应力易于集中,成为裂纹萌生和扩展的主要通道。低韧性的热轧钢板出现宏观裂纹后,不能有效抑制裂纹扩展,导致热轧钢板断裂。

3 结论

(1)中碳硅- 锰热轧板的断裂为脆性断裂,断口主要呈“冰糖状”,还有少量的“河流花样”断面,为穿晶断裂。

(2)发生脆性断裂的原因主要是原奥氏体晶界弱化,原奥氏体晶界是微裂纹萌生和扩展的主要通道,并诱导少量的穿晶裂纹,导致钢板断裂。

(3)原奥氏体晶界弱化导致拉伸试样的断口出现少量穿晶断裂,而夏比冲击试样的断口形貌与钢板相似,以“冰糖状”形貌为主,还有少量“河流花样状”形貌。

(4)断裂钢板含有1.7%Si,对回火后的显微组织有显著影响,使碳化物集中在板条界面和原奥氏体晶界析出,在回火马氏体和回火贝氏体板条内的析出较少,位错密度很低。碳化物和磷的偏聚降低了原奥氏体晶界的断裂强度,并提高了原奥氏体晶界的应力集中程度,弱化了原奥氏体晶界,使原奥氏体晶界成为裂纹萌生和扩展的通道。

致谢:

本文由宝山钢铁股份有限公司- 上海交通大学“未来钢铁联合研究中心”资助。感谢“博士后创新人才支持计划BX20180186”和“上海市超级博士后激励计划”的支持。