内置式永磁电机磁极优化及磁热耦合仿真

2020-04-20吴增艳李世良刘景林

吴增艳,李世良,刘景林

(1.空军工程大学,西安 710038;2.西北工业大学,西安 710029)

0 引 言

在同样的气隙长度和永磁体磁化方向长度的前提下, 内置式永磁同步电机(IPMSM)比表面式永磁同步电机(SPMSM)有更大的直轴同步电感,更利于恒功率弱磁。但是,当电机运行在高速弱磁状态时,由定子开槽所引起的电机磁场空间谐波和由绕组通入电流后引起的电机磁场空间谐波以及时间谐波在转子永磁体内会产生大量的涡流损耗[1],使得电机效率降低。尤其对于分数槽的永磁同步电机而言,其定子磁路不均匀,在转子旋转过程中对应永磁体的磁导率发生变化,使主磁场发生交变,进而使得转子涡流损耗较大,导致电机发热较严重,电机的效率降低。因此,与表贴式整数槽电机相比,内置式分数槽永磁同步电机的电机效率相对较低。

本文采用通过优化转子磁路结构的方式来优化电机性能,并通过电磁场-温度场耦合分析验证理论正确性。本文将以一台一字型转子磁路结构的内置式分数槽永磁同步电机为例,通过改变转子磁路结构来对电机进行优化,提高电机效率,分别研究将转子磁路结构设计为弓型转子磁路结构、阶梯型转子磁路结构、线性型转子磁路结构后电机的性能提升,进而通过有限元电磁-热耦合分析验证。

1 电机参数和损耗计算

1.1 电机参数

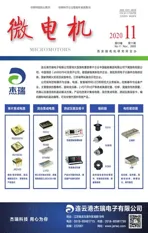

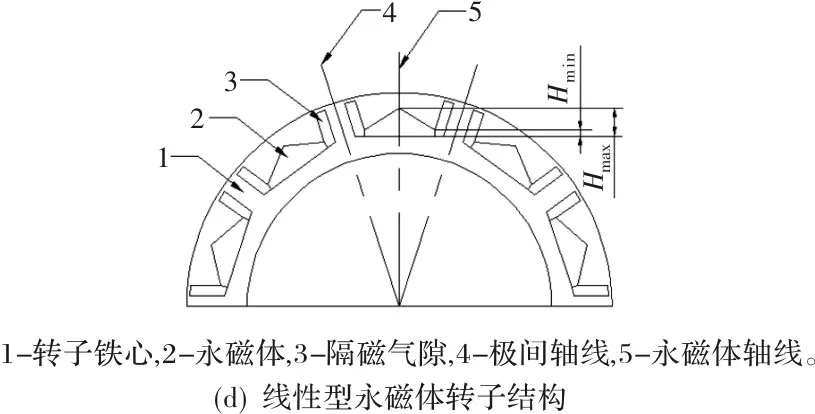

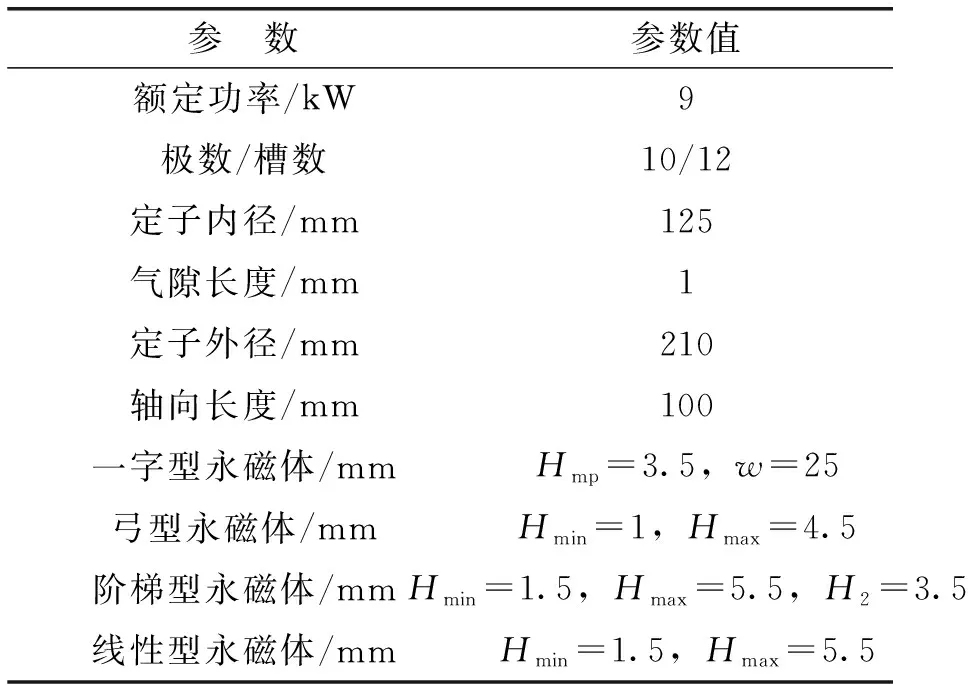

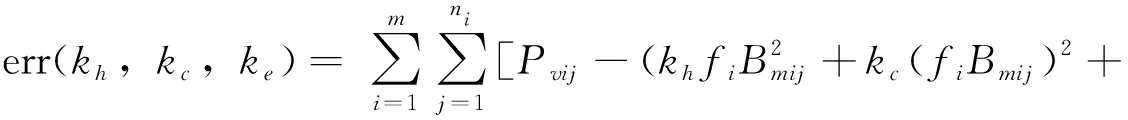

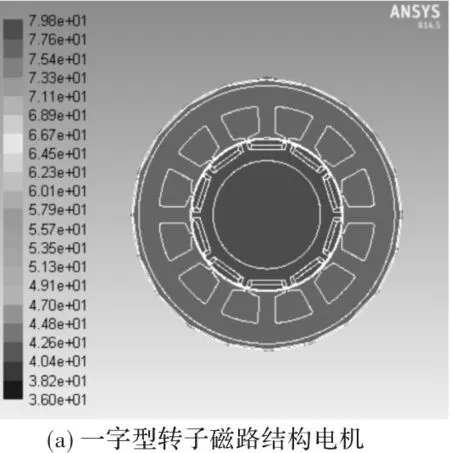

本文以一字型转子磁路结构的电机为例,来研究内置式永磁同步电机损耗高、效率低的问题。考虑到内置式永磁同步电机的转子磁路结构复杂多变,不同的磁路结构对应不同的电机性能,因此选择通过对转子磁路结构进行优化设计的方式,来降低电机损耗、提高电机效率;通过对一字型转子磁路结构的优化,提出弓型、阶梯型、线性型等转子磁路结构;且分别针对一字型、弓型、阶梯型、线性型等转子磁路结构的IPMSM进行设计计算、电磁-温度场耦合仿真分析,研究转子磁极优化对内置式永磁同步电机损耗和电机温升的影响规律。四种转子磁路结构的IPMSM的示意图如图1所示。

图1 4种永磁体转子磁路结构

本文为了验证所提出的优化转子磁路结构提高电机效率的方法,针对四种转子磁路结构的电机进行了设计和仿真验证。设计永磁体时遵循永磁体体积和位置不变的原则。4种内置式永磁电机参数如表1所示。4台电机额定功率相同,转子内外径和轴向长度相等且转子空气隔磁桥尺寸一致,永磁体用量和位置相同,唯一不同的的是永磁体的形状,取极弧系数αp=0.85,内置式永磁电机参数如表1所示。

表1 内置式永磁电机参数

其中,弓型、阶梯型、线性型磁路结构中永磁体尺寸的确定依据为

(1)

式中:αp为极弧系数,无量纲;S为永磁体中任意一点距离永磁体中线的距离,单位为mm;L为永磁体长度,单位为mm;H为永磁体充磁方向上的厚度,单位为mm;Hmax为永磁体充磁方向上的最大厚度,单位为mm。

1.2 损耗计算

内置式永磁同步电机的损耗决定了电机的效率和温升。电机的损耗主要分为电磁损耗与机械损耗。电磁损耗主要包括铁耗、铜耗和杂散损耗。其中,铁耗是磁场变化在铁磁材料中引起的损耗,铜耗是电流在导电介质中引起的损耗,杂散损耗主要来源于电机内的漏磁场和谐波磁场,按其产生的原理也归属于电磁损耗。机械损耗是机械摩擦引起的损耗。本文在忽略杂散损耗和机械损耗的前提下,只讨论电机中损耗占比大的铜耗、铁耗和永磁体损耗。

(1)铁心损耗

仅考虑交变磁场的影响,建立Bertotti铁耗分立计算模型[3]:

(2)

式中,PFe为铁耗,单位为W;Ph为磁滞损耗,单位为W;Pc为附加损耗,单位为W;Pe为涡流损耗,单位为W;Bm为磁通密度幅度,单位为T;f为频率,单位为Hz;kh为磁滞损耗系数,无量纲;kc为附加损耗系数,无量纲;ke为涡流损耗系数,无量纲;V为体积,单位m3。其中,kh、kc、ke可通过最小化二次型直接得到[7]:

(3)

式中,m为损耗曲线的数量;ni为第i条损耗损失曲线的点的数量;Pvij为多频损耗曲线的二维查找表。

(2)铜耗

电机的焦耳损耗也叫做电机的铜耗,电机的铜耗由电机定子中的电枢绕组通过电流而产生,由下式表示 :

Pcu=mI2R

(4)

式中,m为电机的相数,无量纲;I为电机电枢绕组电流的有效值,单位为A;R电枢绕组的电阻,单位为Ω。

(3)永磁体损耗

在时域内,建立二维模型对转子永磁体损耗进行分析,磁场方程[4]可表示为

(5)

式中,A为矢量磁位,无量纲;μ为磁导率,单位为H/m;Is为源电流密度,单位为A/m2;σ为永磁体电导率,单位为S/m;E为电势标量,单位为V;Hc为永磁体矫顽力,单位为A/m。

进而采用二维时步有限元软件计算永磁体的损耗Pm[5],即

(6)

式中,J为电流密度,单位为A/m2;J*为电流密度的共轭复数,单位为A/m2;σ为永磁体的电导率,单位为S/m;V为永磁体的体积,单位为m3。

2 电机电磁场仿真分析

分别针对4种转子磁路结构的电机建立有限元仿真模型,来进行电磁计算和验证,电机模型如图2所示。

图2 不同转子磁路结构电机的仿真模型

2.1 空载反电动势及波形分析

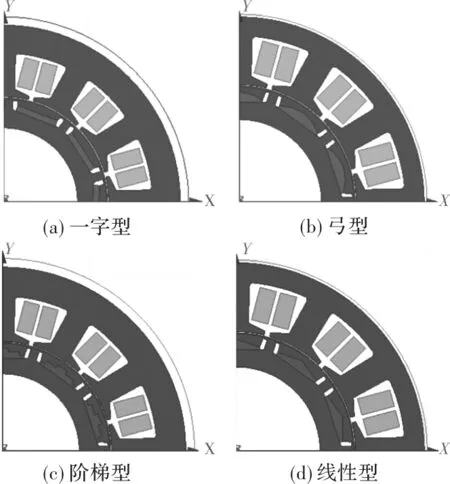

内置式永磁同步电机空载运行时,气隙磁通与绕组匝链,产生空载反电势,空载反电势大小决定固有电压调整率高低。空载反电动势波形的正弦度会对电机的电磁特性产生影响,进而影响损耗,因此需分析空载反电动势波形。由于等效磁路法对电机磁场建模时忽略了绕组电感、磁饱和等因素,与电机实际工作特性有差别。因此本文采用电磁场耦合数值计算方法对磁场进行分析,仿真求得电机的反电动势波形如图3所示。

图3 空载反电动势波形

通过分析可得,一字型转子磁路结构的电机空载反电动势由明显的纹波和抖动,不平滑;而弓型转子磁路结构、阶梯型转子磁路结构、线性型转子磁路结构电机的空载反电动势波形明显改善很多,波形相对平滑,其中弓型转子磁路结构电机的改善效果最好。

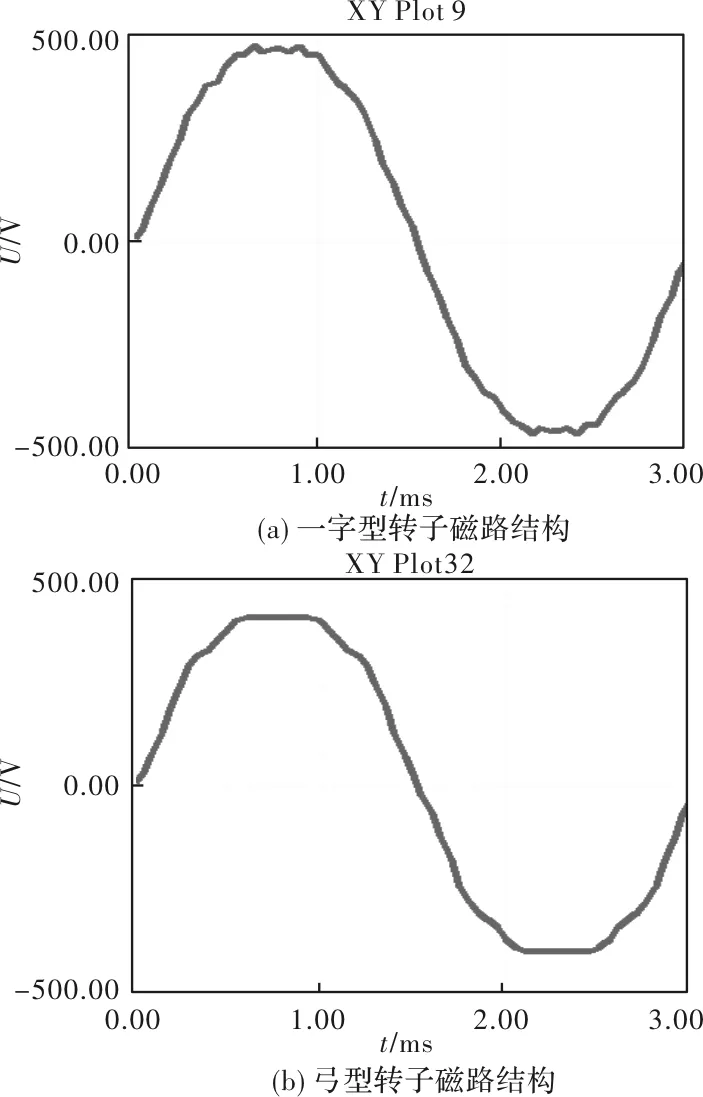

2.2 电机损耗计算与分析

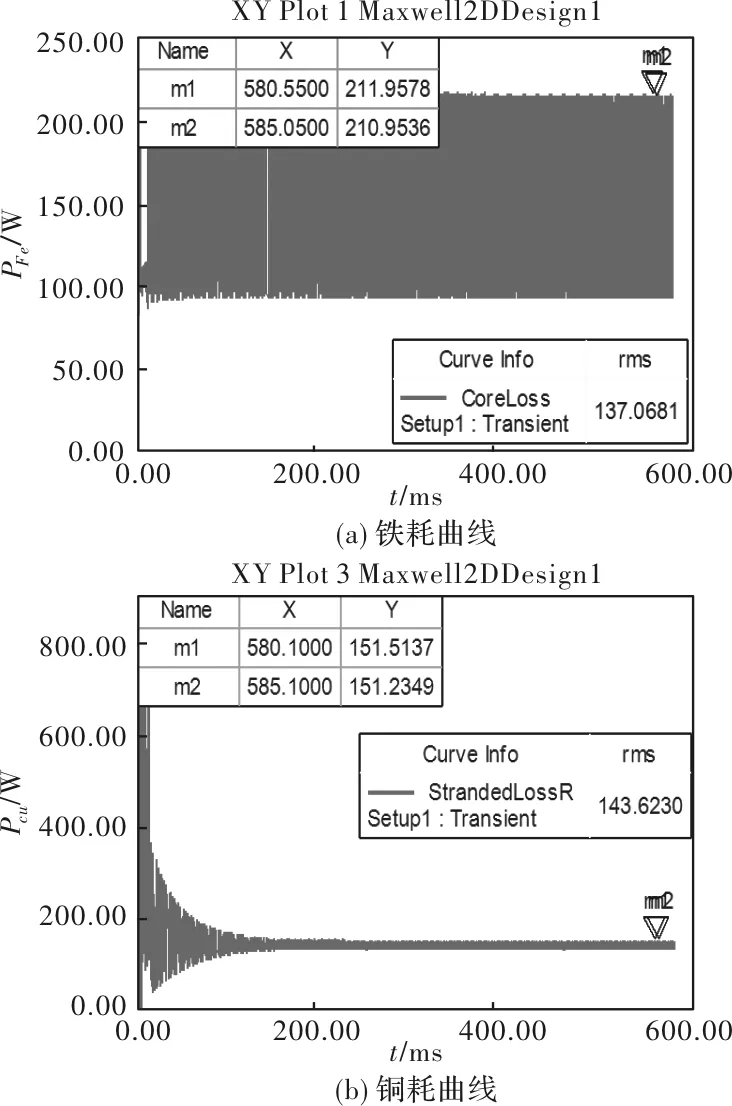

通过有限元计算和仿真得到不同转子结构的电机的损耗曲线。根据有限元计算和仿真,得到一字型转子磁路结构电机的损耗变化曲线如图4所示。

图4 一字型转子磁路结构电机的损耗曲线

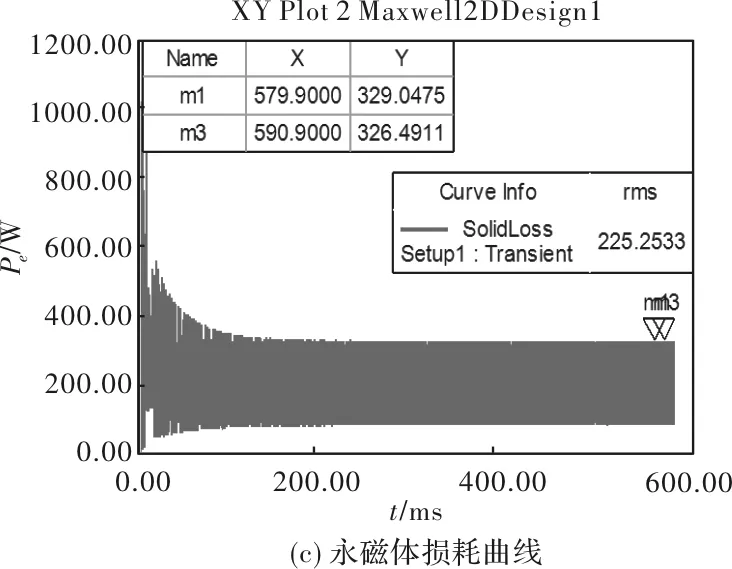

根据有限元计算和仿真,得到弓型转子磁路结构电机的损耗变化曲线如图5所示。

图5 弓型转子磁路结构电机的损耗曲线

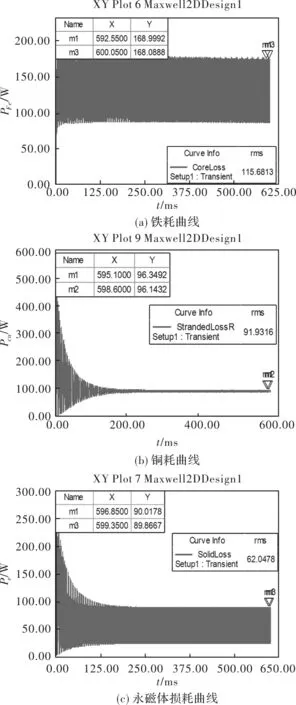

根据有限元计算和仿真,得到阶梯型转子磁路结构电机的损耗变化曲线如图6所示。

图6 阶梯型转子磁路结构电机的损耗曲线

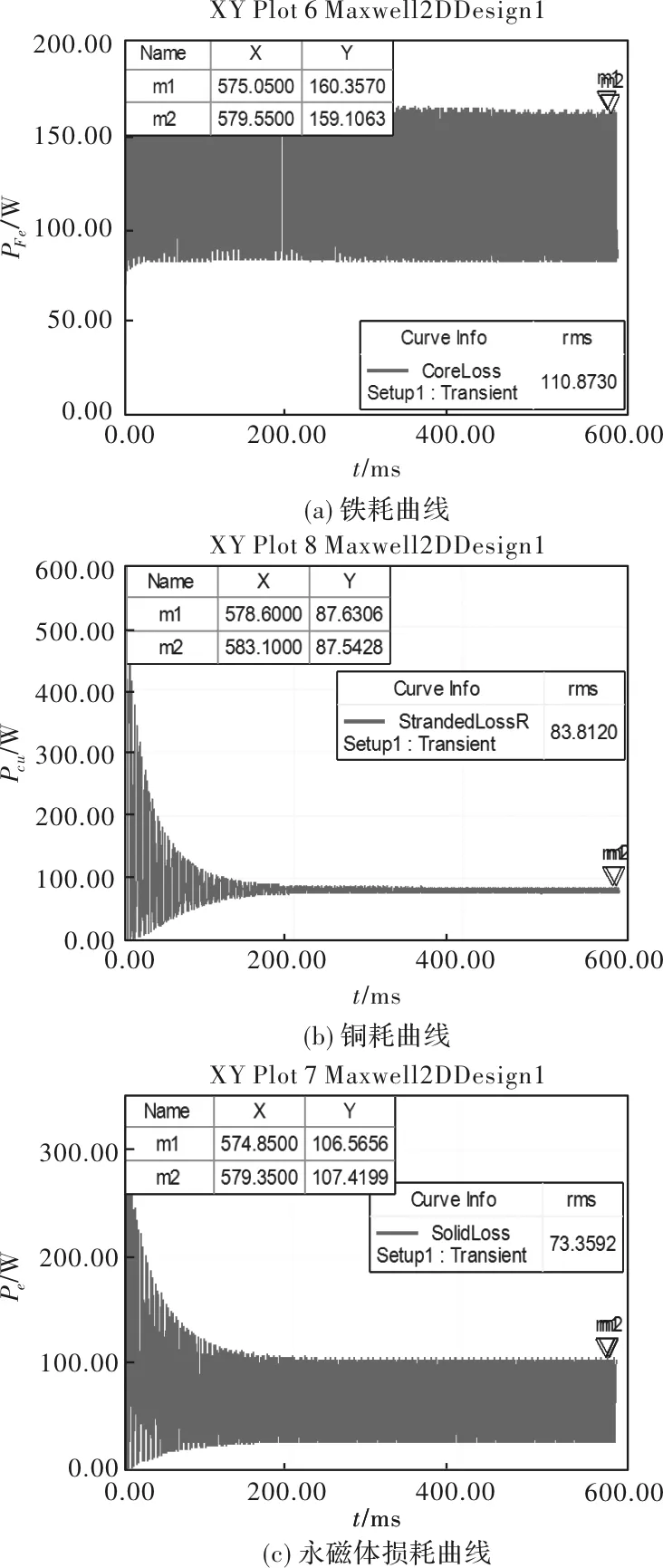

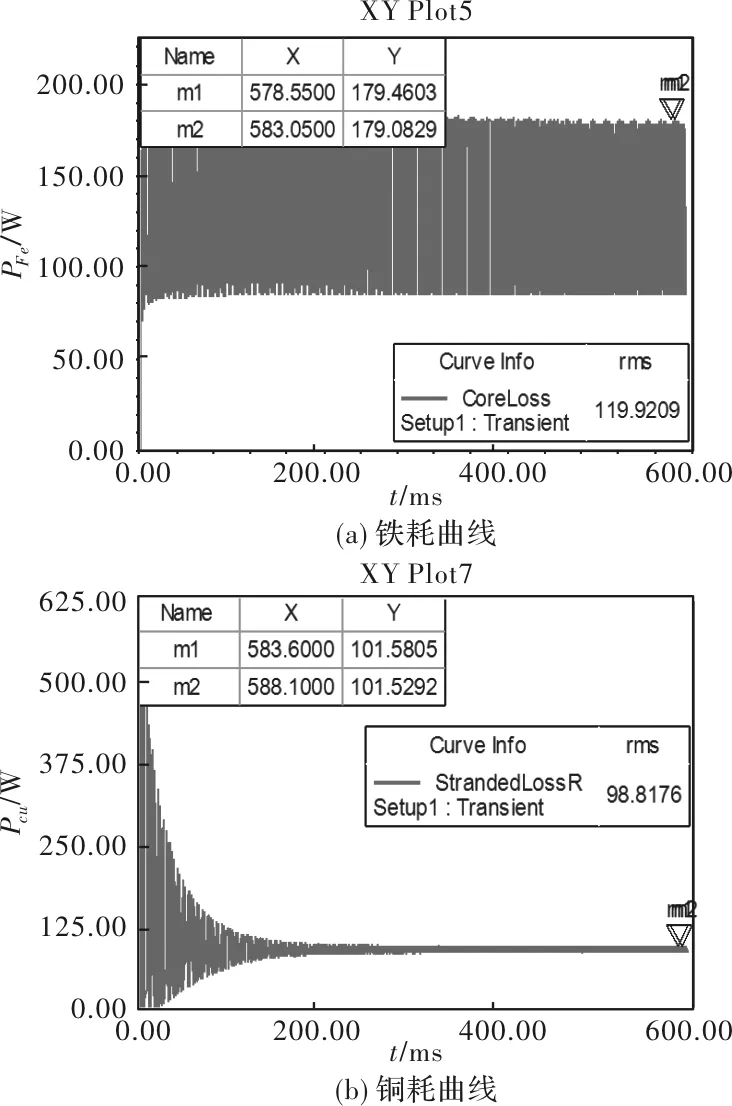

根据有限元计算和仿真,得到线性型转子磁路结构电机的损耗变化曲线如图7所示。

图7 线性型转子磁路结构电机的损耗曲线

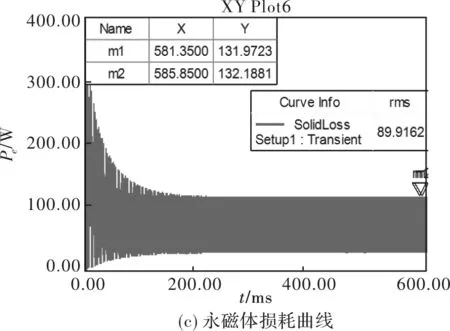

将仿真和计算的损耗结果进行统计,得到不同转子结构的电机的损耗对比如表2所示。

表2 损耗分布

从仿真结果可以看出,优化后的转子磁路结构电机的永磁体损耗都降低了接近2~3倍。弓型转子结构的永磁体损耗最小,阶梯型的次之,线性型的永磁体损耗也降低了2倍;从铜耗和铁耗方面讲,优化后的转子磁路结构电机都有所降低。总体上讲,优化后的转子磁路结构电机的损耗降低了一倍,电机效率升高。

3 电机电磁-温度场耦合仿真分析

3.1 磁热耦合仿真模型建立

1.导热系数

(1)绕组绝缘层平均导热系数

对于机壳、转轴、永磁体、护套等各向同性材料,通过查表可知导热系数;对于模型简化的含有多种材料绝缘层,则需要计算平均导热系数。电机气隙涉及定子与转子之间的对流散热,本文对所有固液接触的表面都设置膨胀层。其中,绕组绝缘层平均导热系数,根据文献[6]多种材料混合导热的原理,采用平均导热系数公式求解:

(7)

式中,λcq为平均导热系数,单位为W/(m·K);δi为各材料厚度,单位为mm;λi为各绝缘材料导热系数,单位为W/(m·K)。由上式可以计算出简化后的绝缘实体的平均导热系数为0.22W/(m·K)。

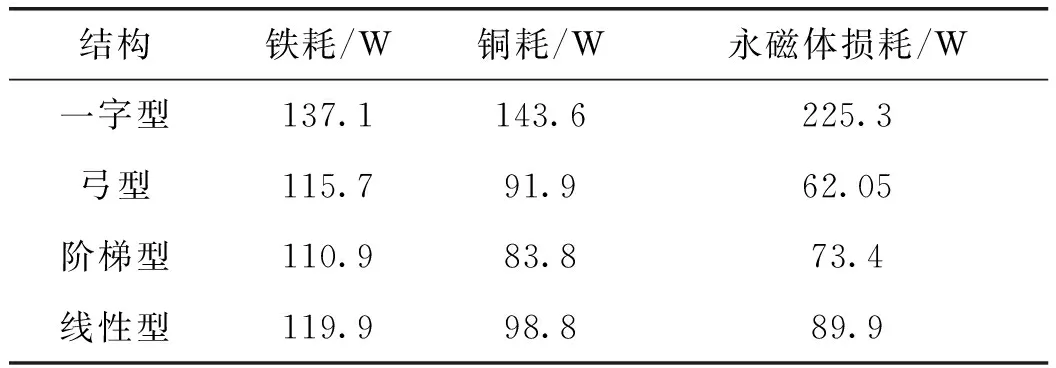

(2)电机主要部件的导热系数

通过查阅手册得到电机其他主要部件的导热系数如表3所示。

表3 主要部件的导热系数

2.热交换系数

(1)定子铁心表面散热系数:

(8)

式中,v为转子表面的旋转线速度,单位为m/s。

(2)转子端部表面散热系数:

(9)

(3)机壳表面散热系数:

(10)

式中,ω为风机机座内壁的风速,单位为m/s;为机座壁外表面的空气温度,单位为℃。

本文所研究的内置式永磁电机采用的冷却方式是内置风扇冷却。通过以上公式计算,得出定子定子铁心表面散热系数19.8W/(m2·K),转子端面的散热系数为21.2 W/(m2·K),机壳表面散热系数为13.61 W /(m2·K)。

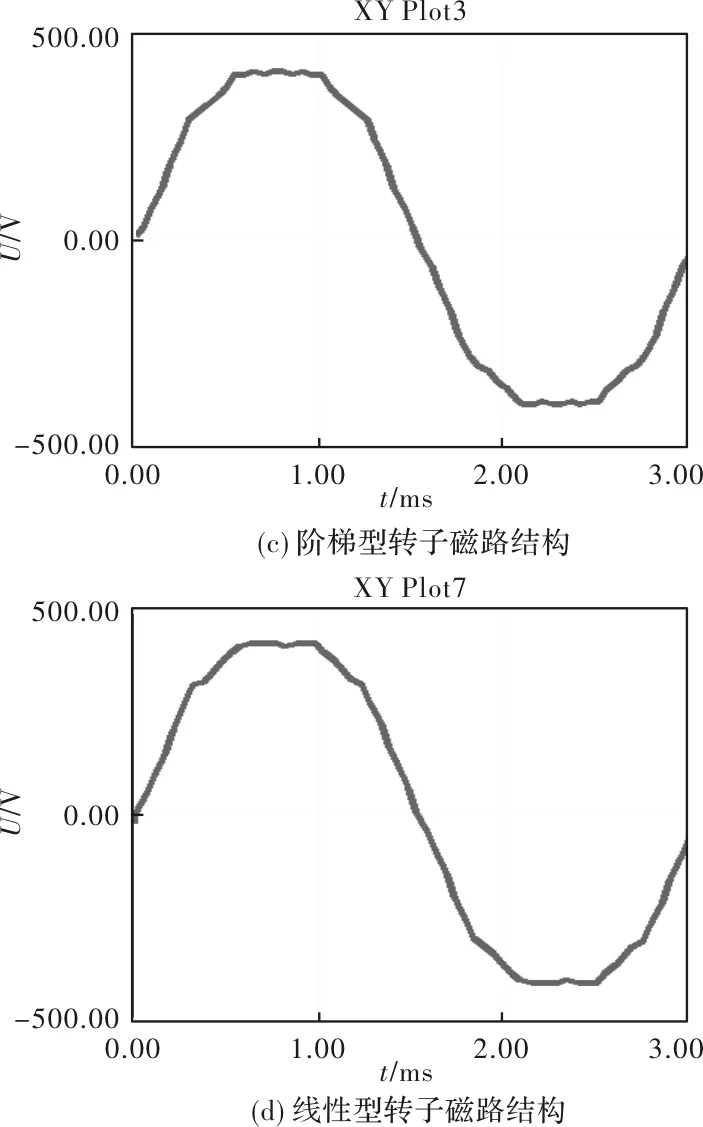

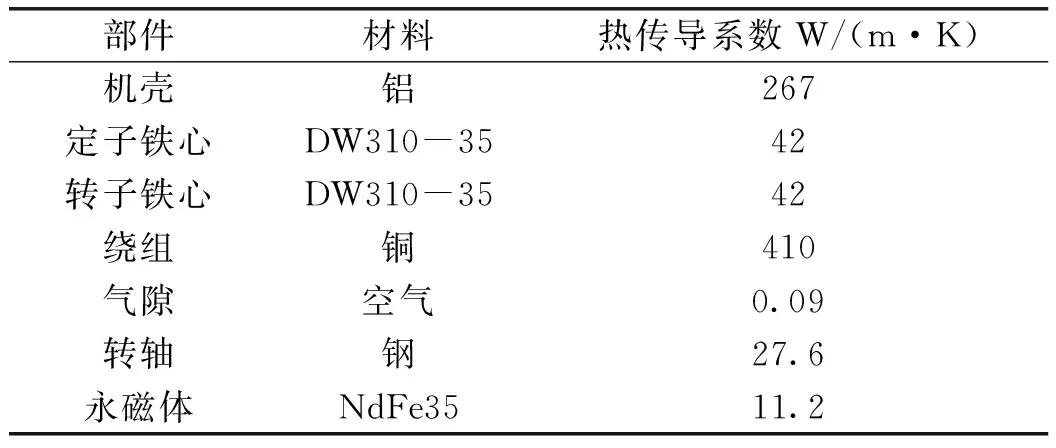

3.2 仿真结果分析

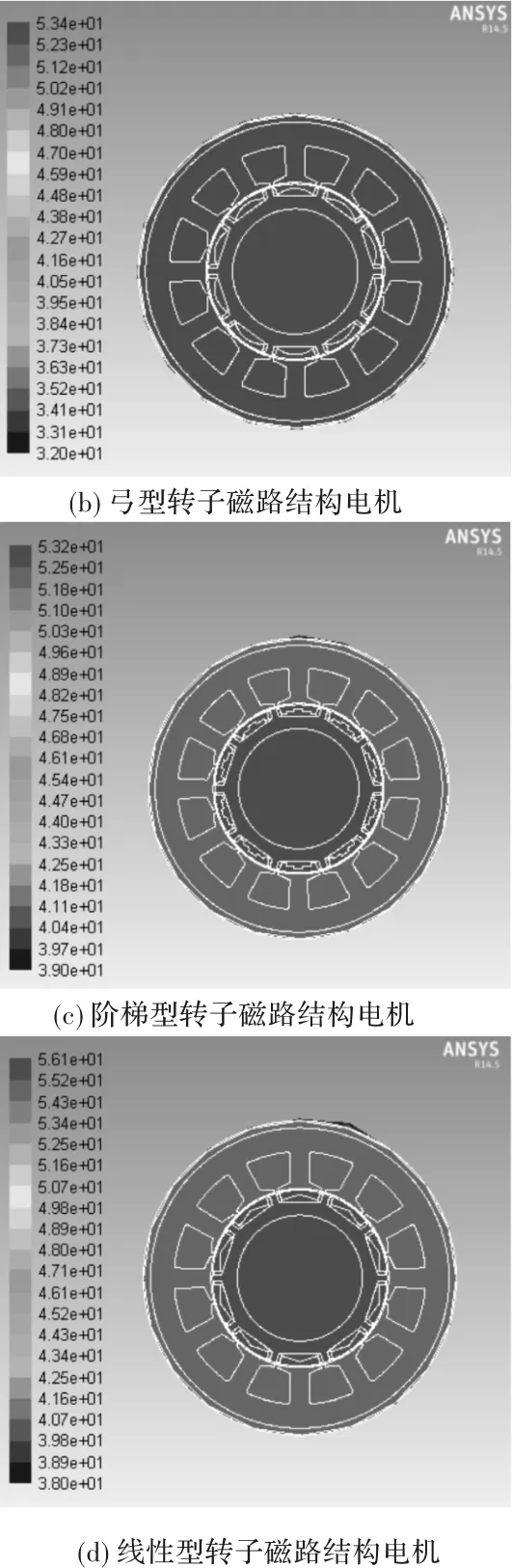

根据电磁的仿真结果数据,将算得的铁耗、铜耗、永磁体损耗以内部热载荷形式加载到电机的电磁-热耦合仿真模型上,对耦合模型进行耦合设置、网格划分、求解设置,为了探讨电机的最终整体温升,这里求解设置为稳态求解,进而得到电机在额定负载运行稳定时的温升。经过仿真计算得到一字型、弓型、阶梯型、线性型转子磁路电机的温升数据,具体温升如图8所示。

图8 各转子磁路结构电机的温升图

从分析结果来看,电机在额定状态下运行时,对电机进行电磁-热耦合仿真,假设运行时间足够长,则当电机整体温升达到稳态时,一字型转子磁路结构电机的最高温度达到79.8℃,弓型转子磁路结构电机的最高温度达到53.4℃,阶梯型转子磁路结构电机的最高温度达到53.2℃,线性型转子磁路结构电机的最高温度达到56.1℃。整体来看,改进后的三种转子磁路结构的电机都有效的降低了电机的整体温升,其中弓型转子磁路结构和阶梯型转子磁路结构的改善效果更为明显。

4 结 论

本文针对内置式分数槽集中绕组永磁同步电机损耗高的问题,提出了通过改变转子磁路结构进来提升电机性能的方法,通过解析计算和有限元电磁-热耦合仿真分析了一字型、弓型、阶梯型、线性型转子磁路结构电机的性能,得出如下结论:

(1)分别建立了一字型、弓型、阶梯型、线性型转子磁路结构电机的有限元仿真模型,并通过仿真分析得到了四种磁路结构电机的空载反电动势波形和电机损耗,验证了改进后的弓型、阶梯型、线性型转子磁路结构电机确实可以降低电机的损耗,提升电机的效率。

(2)以一字型、弓型、阶梯型、线性型转子磁路结构电机电磁仿真的损耗为热载荷源,分别加载到对应电机的电磁-热耦合模型中进行耦合仿真,仿真结果证明改进后的三种磁路结构的电机确实大大降低了电机整体的温升,提高电机的效率。