一种非对称混合式永磁同步电机设计与分析

2020-04-20邓紫荣曾成碧张志辉

邓紫荣,曾成碧,卢 杨,苗 虹,郭 欣,白 维,张志辉

(1. 四川大学 电气工程学院,四川 成都 610065;2.四川革什扎水电开发有限责任公司,四川 丹巴 626300)

0 引 言

随着人们对能源危机和环境污染等问题的日益重视,电动汽车行业应运而生,并且发展迅猛,同时对汽车驱动电机也提出了更高的要求。稀土永磁同步电机由于具有高功率密度、高转矩密度、高效性、宽调速范围等特点,在电动汽车领域内被广泛应用[1-2]。但是稀土材料价格昂贵,这显然影响到了稀土永磁电机的使用场景。永磁同步电机分为内嵌式和表贴式,具有结构简单、高动态性能、调速范围广等优势[3]。但是因为内嵌式电机内部隔离桥因素,存在漏磁现象,表贴式电机磁通不强,故磁阻转矩不大[4]。文献[5]提出一种混合式永磁同步电机,并对其进行优化取得了良好效果,兼顾了内嵌式和表贴式的优点,但是混合式永磁电机使用铁氧体材料,相对稀土材料磁性较弱,因此输出转矩相对较小。文献[6]提出一种V型的永磁同步电机,相比普通永磁电机其具备更高的凸极率和更宽的调速范围,但是这种电机的输出转矩利用率仍不是很高且电机结构机械鲁棒性不强。文献[7]提出一种辐条并联式混合永磁电机,增加铁氧永磁体填充面积,提高了转矩性能,但是铷铁硼材料利用率不高。文献[8]中通过增加磁体,提出一种轴向永磁辅助同步磁阻电机,电机转子轴向由表贴永磁电机和磁阻电机综合组成,该电机具有较高的输出转矩和功率因素,但是磁路结构极为复杂,加工应用困难。文献[9]提出在相邻两极之间增加辅助隔板的新型V型永磁同步电机,从而将电阻转矩和永磁转矩的最大电流相位角调到同一角度。但是由于此法中使用了隔板,削弱了一定的磁强,磁阻转矩和永磁转矩虽同时达到最大值,但是电磁转矩不大,且转矩脉动较严重。

在前述的研究中,这些方法都对电动汽车电机进行了各种改进提升,但是输出转矩还是不够高,而且转矩脉动过大。电机输出转矩是由磁阻转矩和永磁转矩构成,分析发现磁阻转矩、永磁转矩并不是在同一电流相位角达到最大值,这两分量叠加的只是矢量和,而不是代数值,因此输出转矩并没有有效利用达到最大值[10-12]。

为了提升电动汽车中驱动电机的动力性和运行可靠性 ,本文提出一种新型的转子不对称混合式永磁同步电机。新型电机内嵌铁氧体材料,表贴少量稀土材料,考虑拓扑结构不对称的电机结构,把电机转子表面磁极沿转子周向旋转一个角度。利用有限元方法和冻结磁导率分割磁阻转矩和永磁转矩,迭代思想仿真计算,使两者转矩在同一电流相位下达到最大代数值叠加,从而使得输出转矩利用率达到最大值。新型电机与传统对称式永磁电机的仿真结果表明,在低成本和结构稳定基础上,新型电机的最大输出转矩增加7.52%,转矩脉动减小39.15%。

1 电机结构设计

1.1 传统转子对称式混合永磁同步电机结构

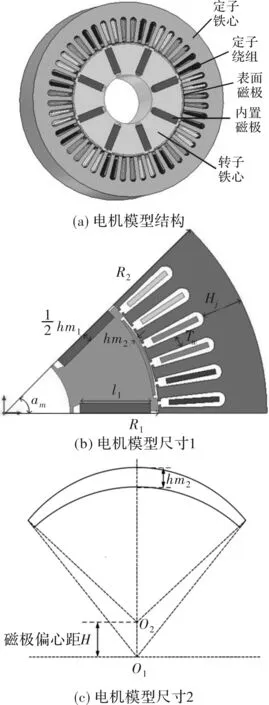

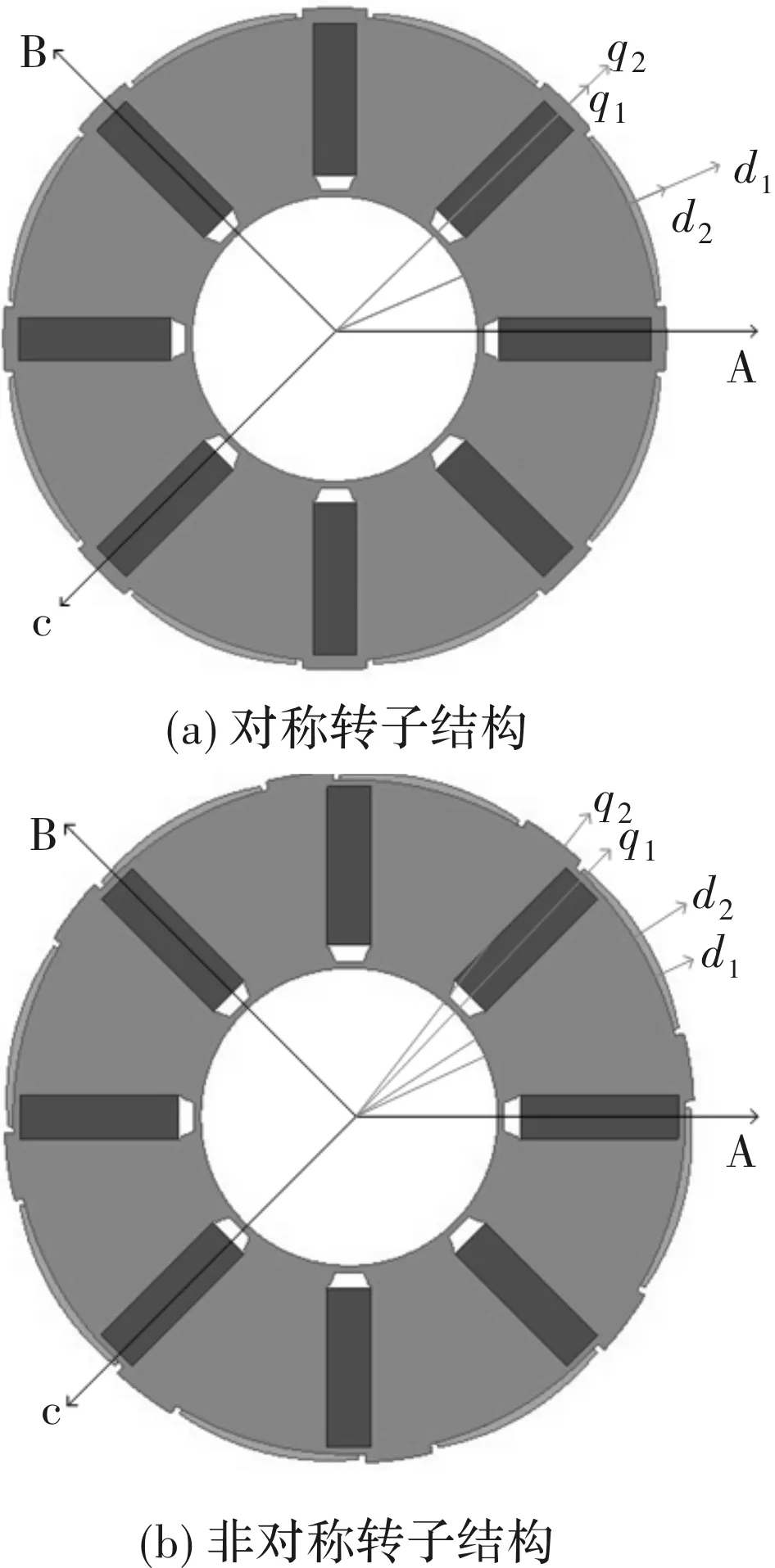

如图1(a)展示了传统转子对称式混合永磁同步电机截面结构图。该电机为定子48槽,转子8极结构,其中转子磁极为内置式磁极与表贴式磁极混合组成。内置磁极材料选择为铁氧体,表贴磁极材料选择为铷铁硼。

电机模型的主要尺寸如图1(b)、1(c)所示。电机的相关参数如表1所示。

图1 电机模型的结构与尺寸

表1 电机尺寸参数

1.2 新型非对称式混合永磁同步电机结构

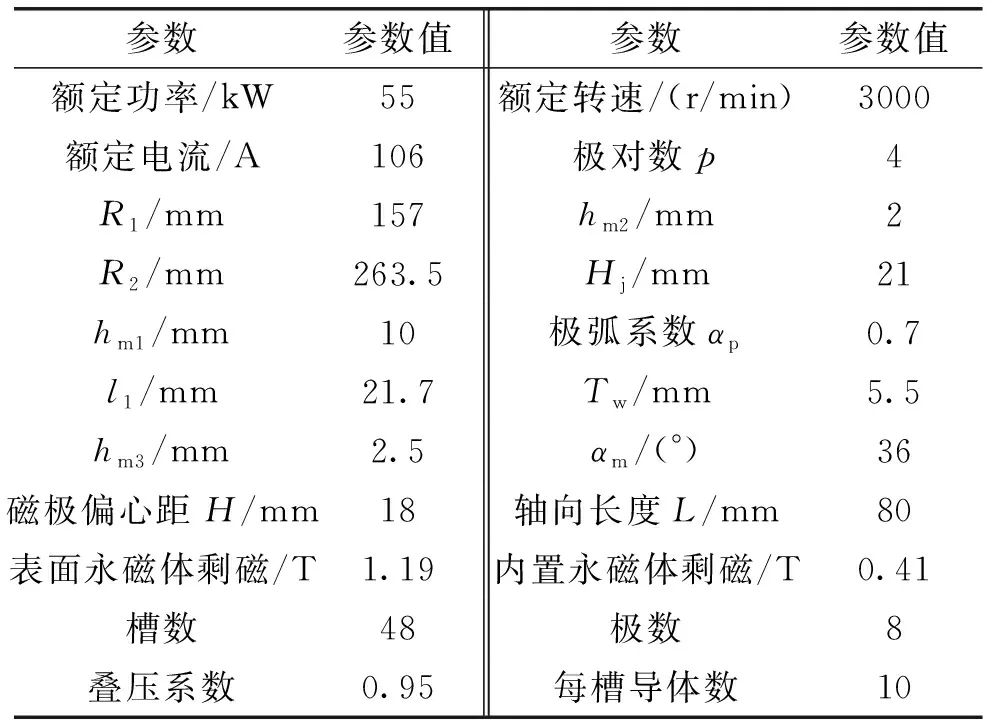

在传统永磁同步电机中,转子设计一般采用周向对称结构,所以直轴(d轴)与交轴(q轴)可以利用Pack变换来定义,如图2(a)所示。本文将图2(a)中表贴磁极逆时针旋转θ机械角度后,新型电机模型示意图如图2(b)所示,其中内置磁极与表贴磁极的中心线互不重合,那么就应综合表贴磁极与内置磁极两者位置共同确定d轴与q轴。

图2 两种电机的转子结构

2 电机转矩特性分析

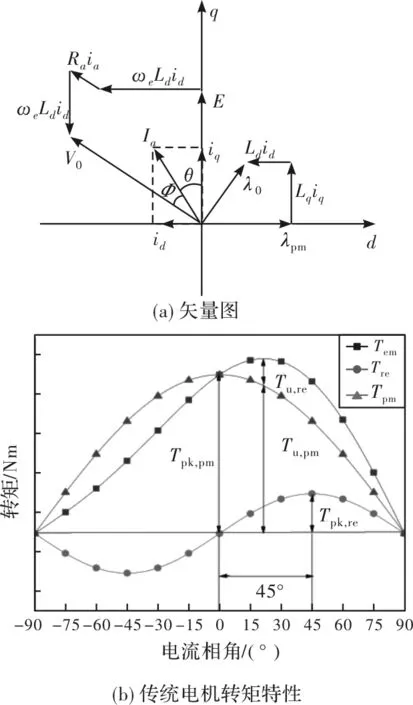

根据图3(a)所示的矢量图旋转变换,在d-q轴旋转坐标系中,永磁同步电机的电磁转矩为

(1)

式中,Tpm为永磁转矩,Tre为磁阻转矩,p为极对数,Ia为相电流,θ为定子电流相位角,Ld与Lq分别表示d轴与q轴电感,λpm为永磁体磁链基波幅值。从式子中可以看出电机的输出转矩由永磁转矩和磁阻转矩两部分组成,很显然两个转矩分量不能同时取到最大值,转矩没有达到最大利用率。

在相同的运行条件下,利用冻结磁导率思想在商业软件A nsys Maxwell中对传统电机的电磁转矩分割并进行有限元分析。在存在永磁体时,电流激励条件下求出电机的电磁转矩;之后把永磁体分离去除,在相同的电流激励下得出电机的磁阻转矩;那么永磁转矩即可由电机电磁转矩减去电机的磁阻转矩获得。由式(1)仿真得出传统电机的转矩特性曲线,如图3(b)所示。从图3(b)看出,传统永磁同步电机的永磁转矩与磁阻转矩到达峰值时对应的相位角并不相等,两者的电流相角相差45°,电磁转矩的两个分量没有同时被充分利用。为了方便量化电磁转矩的两个分量的利用率,本文提出转矩利用率因子K,表达式为

(2)

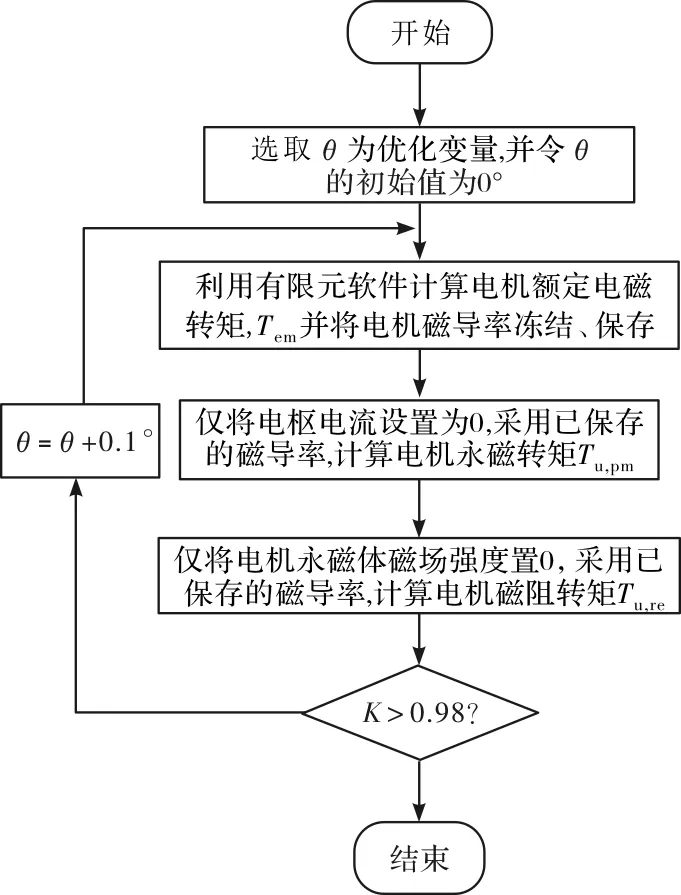

式中,Tu,pm为可利用永磁转矩分量,Tu,re为可利用磁阻转矩分量,Tpk,pm为永磁转矩峰值,Tpk,re为磁阻转矩峰值。为了同时充分利用电机永磁转矩与磁阻转矩,现将表面磁极沿周向逆时针旋转一个机械角度θ,从而使得永磁转矩与磁阻转矩能在非常相近电流相位角处获得最大值,进而提高转矩利用率因子,最终达到输出转矩最大化的目的。表面磁极偏移角θ通过有限元分析软件进行迭代计算得到,具体优化设计流程如图4所示。

图3 传统永磁同步电机的电磁转矩分析

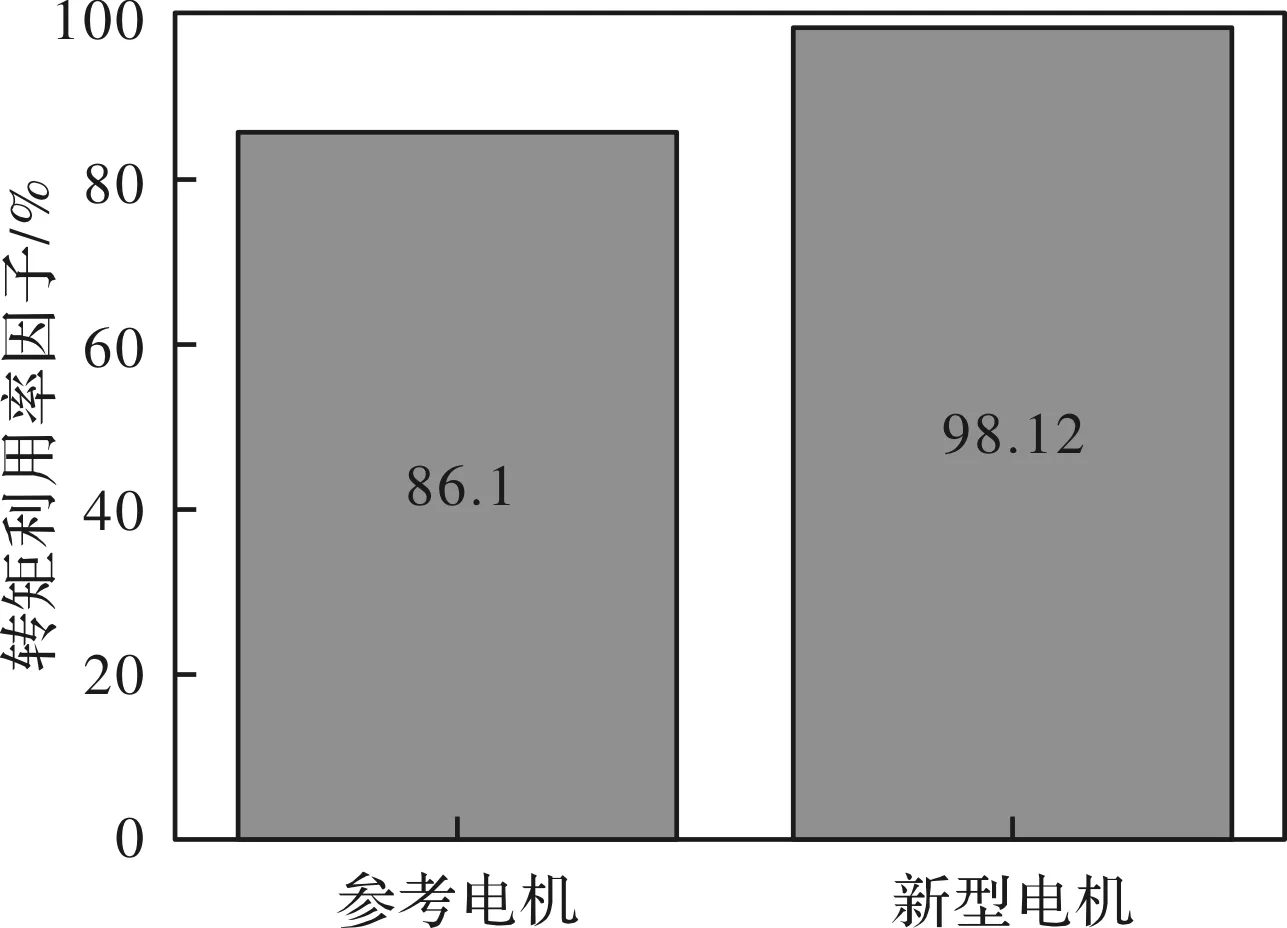

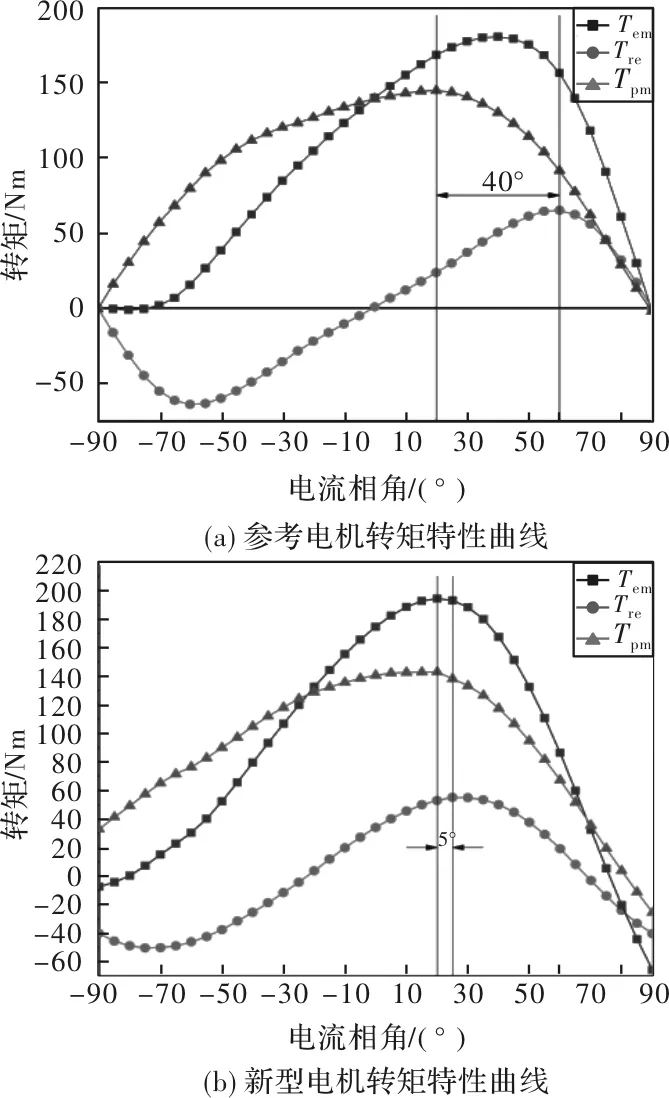

在相电流为106 A,转速3000 r/min 时,对参考电机和本文提出的新型电机分别进行转矩特性对比分析。如图4中流程,利用仿真软件迭代计算后,新型电机的偏移角θ确定为8.33°,参考电机和新型电机的转矩利用率因子K如图5所示,两者的转矩-相角特性曲线分别如图6(a)、图6(b)所示。从图中易看出,参考电机两个转矩分量分别获得最大值时候的电流相位角差为40°,新型电机的两个转矩分量到达峰值时的电流相角差为5°,新型电机的转矩利用率因子达到98.12%。新型电机相比参考电机大大提升了转矩利用率因子和整体的电磁输出转矩。

图4 电机优化设计流程图

图5 转矩利用率因子

图6 两种电机的转矩特性

3 电磁性能分析

3.1 电机输出转矩与转矩脉动

加工工艺、转矩电流不稳定等因素会造成转矩脉动,从而缩短电机设备寿命。为方便对比两种电机设备性能,定义转矩脉动系数Kr如下:

(3)

式中,Tmax与Tmin分别为稳态下最大与最小瞬时值,Tavg为平均转矩。

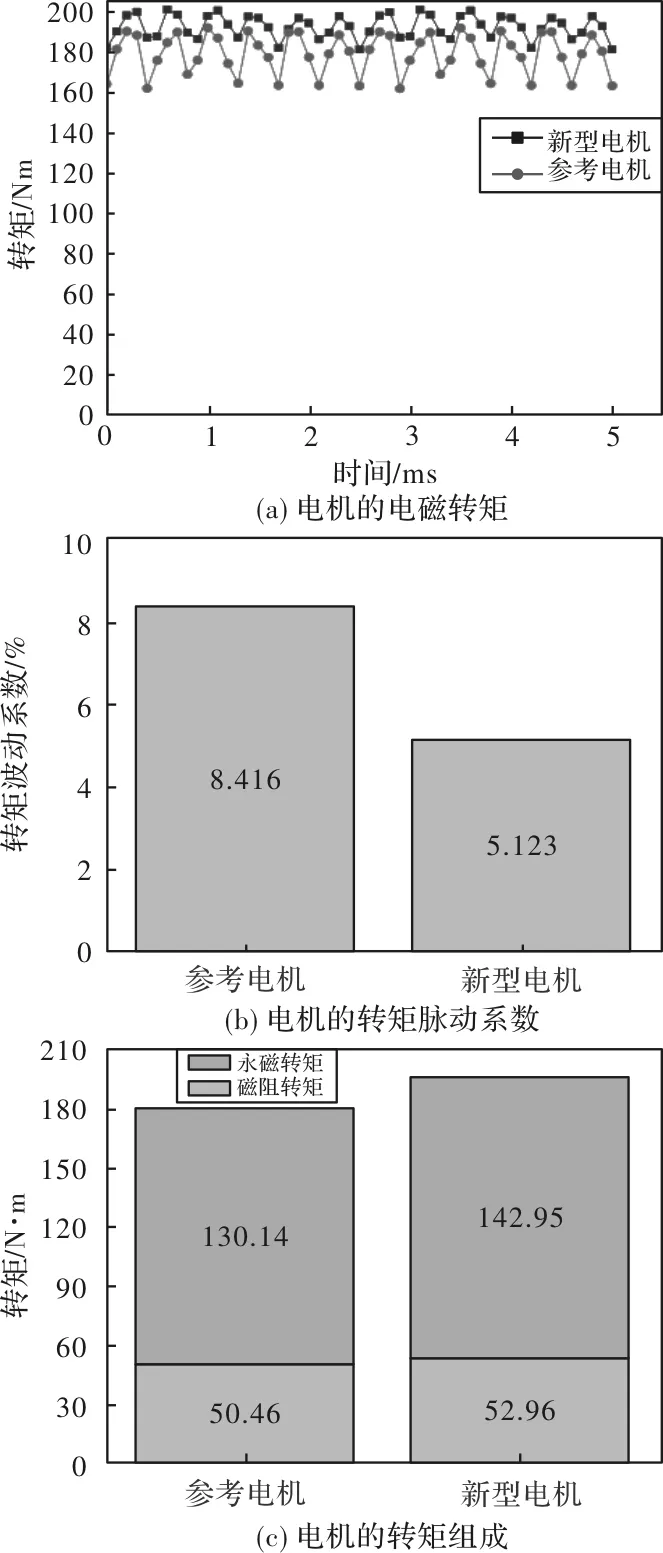

图7(a)中分别为参考电机和新型电机的最大输出转矩,新型电机相比参考电机最大输出转矩增大了7.52%。在图7(a)基础上依据式(3)计算得出图7(b),即为两电机最大输出转矩时对应的转矩脉动系数。从中得出新型电机的转矩脉动系数减小近39.18%,有效延长了新型电机设备使用寿命。图7(c)为两电机最大输出转矩时对应永磁转矩与磁阻转矩,可以看出新型电机电磁转矩的两个分量均有增加,其中永磁转矩增加了9.84%,磁阻转矩增加了4.95%,从而使得新型电机电磁转矩显著增大。

图7 两种电机的电磁性能分析

3.2 空载反电动势

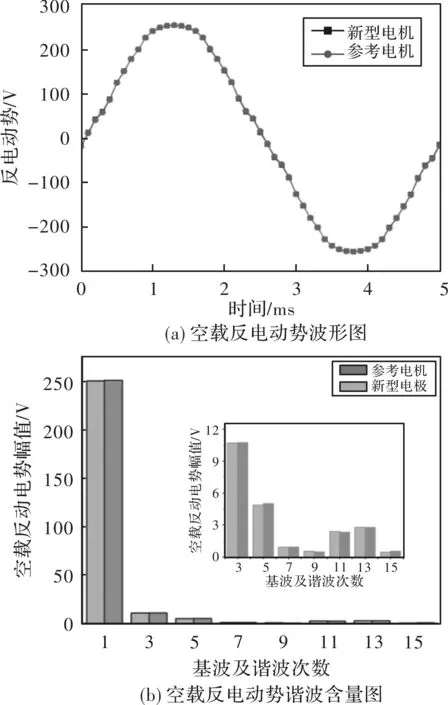

图8(a)、图8(b)分别为参考电机和新型电机空载时反电动势以及反电动势谐波含量。从整体上来看,两者的空载反电动势与空载反电动势谐波含量基本相同,新型电机没有恶化效果。

图8 空载反电动势

3.3 齿槽转矩

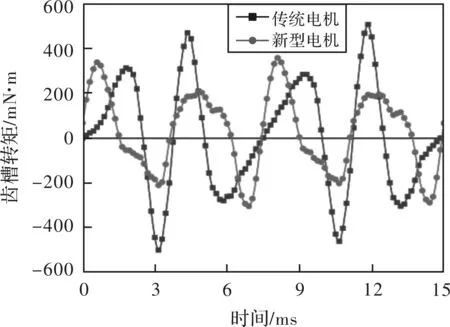

当永磁同步电机绕组不良好通电时,定子与永磁体之间会产生齿槽转矩,影响电机性能表现。参考电机和新型电机的齿槽转矩波形对比如图9所示。表面磁极偏移后,整体上来看齿槽转矩有所减小。新型电机齿槽转矩相对于参考电机减小了34.08%。

图9 齿槽转矩波形图

3.5 电机其他性能参数

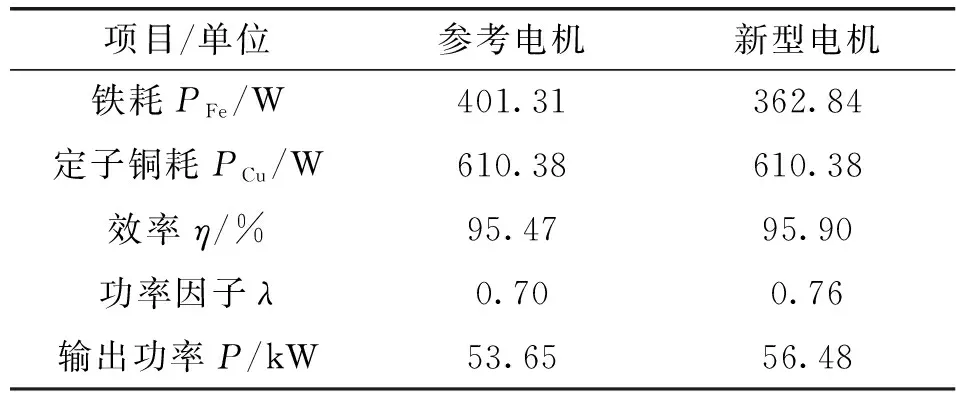

在相电流为106 A,转速3000 r/min 时,转子表面磁极偏移前后电机其他各项性能指标如表2所示。新型电机相比参考电机,铁耗减小,定子铜耗不变,效率以及功率因素都有所提高,输出功率大大增加。

表2 电机性能指标

4 结 论

本文提出一种新型转子不对称的混合式永磁同步电机。为了让电机电磁转矩的分量--磁阻转矩与永磁转矩在相同电流相位角处达到最大,把表面磁极沿周向偏移一个机械角度从而达到目的。最后的有限元仿真结果显示,本文在不明显增加电机材料成本与加工制造成本的基础上,新型电机的最大输出转矩增加了7.52%,转矩脉动减小了39.15%,齿槽转矩减小了34.08%,结果证明本文所提电机在电动汽车领域有一定的实际应用价值。