工件倾斜角度堆焊对不锈钢带极堆焊工艺的影响

2020-04-03吴瑞萍唐波涛2王天先

吴瑞萍,唐波涛2,王天先,王 毅

(1.青岛兰石重型机械设备有限公司,山东青岛 266426;2.青岛四方庞巴迪铁路运输设备有限公司,山东青岛 266111)

0 引言

加氢反应器是石化装置中的重要设备之一,为了保证强度要求,所以一般使用2.25Cr-1Mo制造。由于介质中含有硫化氢,而Cr-Mo钢不耐硫化氢的腐蚀,为了防止介质的腐蚀,在加氢反应器的内壁堆焊奥氏体不锈钢耐蚀层。壳体堆焊选用具有效率高、堆焊层内部质量均匀、堆焊表面平整光滑等特点的带极自动堆焊技术。目前普遍采用过渡层+表层双层堆焊技术,过渡层材料采用E309L型,表层材料采用E347型。堆焊总厚度为6.5 mm,表层有效厚度为3 mm,并要求铁素体数控制在3~8 FN 范围内。对于堆焊层质量,除外观质量和化学成分要求外,铁素体含量是检测堆焊层质量的重要指标之一。焊缝中含有一定量的δ铁素体,对防止焊接过程产生热裂纹以及以后实际使用中对介质耐腐蚀的能力都有一定的好处。

本文通过采用不同试板倾角(倾斜)堆焊时,铁素体含量的明显变化及PWHT后铁素体含量有明显增高的现象,研究焊带位置与稀释率的关系及对堆焊工艺的影响。

1 试验材料及方法

1.1 试验材料

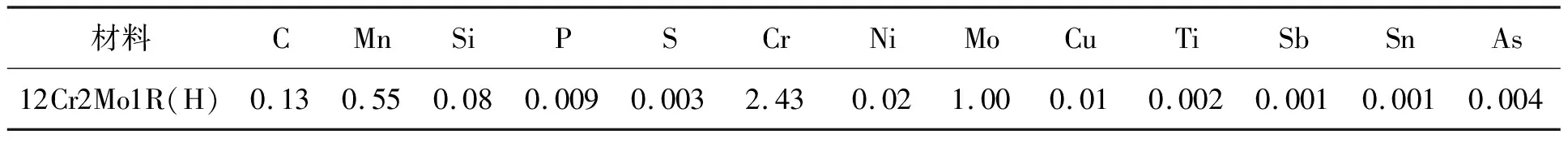

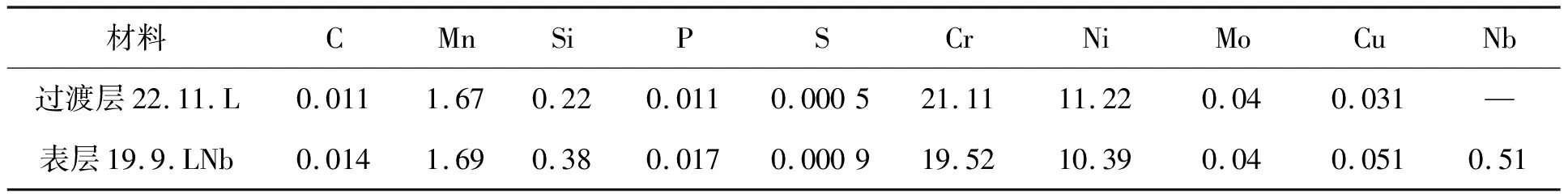

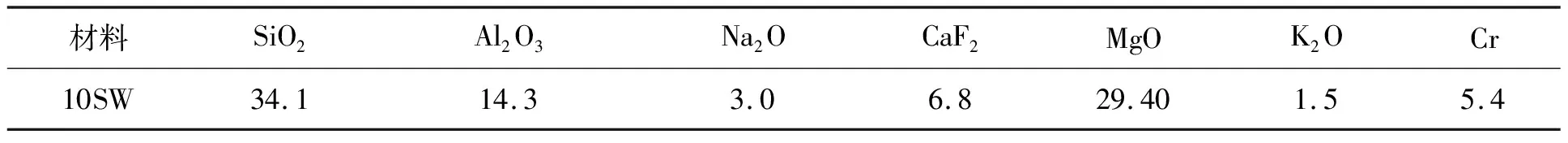

堆焊材料为12Cr2Mo1R(H),规格400 mm×330 mm×30 mm。堆焊焊材为50 mm×0.4 mm规格的钢带,过渡层牌号为H309L(钢带)+SJ304(焊剂),表层牌号为H347L(钢带)+SJ305(焊剂)。并采用规格为50×0.5 mm进口钢带进行了堆焊,过渡层牌号为SANDVIK 22.11.L(钢带)+10SW(焊剂),表层牌号为SANDVIK 19.9.LNb(钢带)+10SW(焊剂)材料化学成分分别如表1~5所示。

表1 母材化学成分 %

表2 国产钢带化学成分 %

表3 焊剂化学成分 %

表4 进口钢带化学成分 %

表5 焊剂化学成分 %

1.2 试验方法

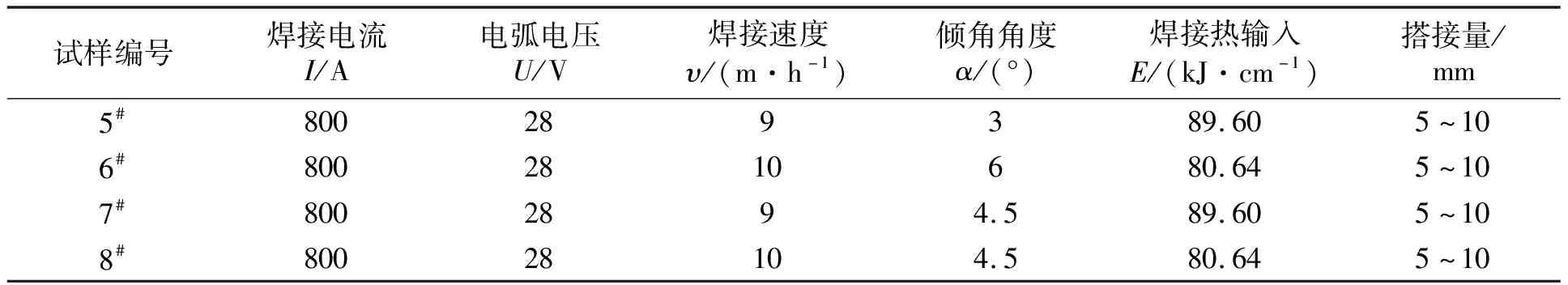

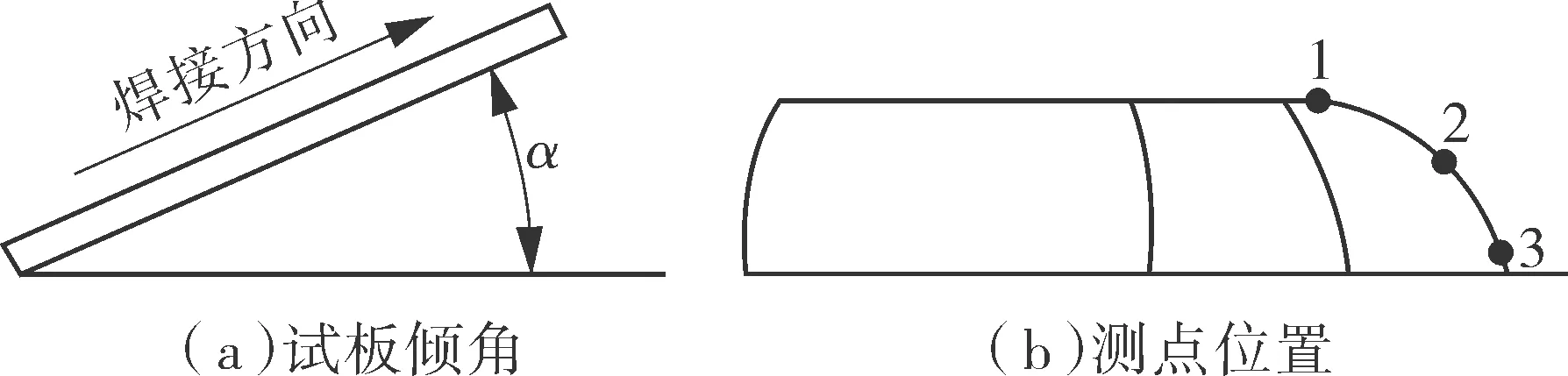

采用双层埋弧带极堆焊方法,过渡层堆焊前预热温度大于120 ℃,1#~4#试板焊接位置为平焊,并在一定范围内调整电流、电压、焊接速度等工艺规范[1],检测在平焊位置铁素体含量的变化,规范参数如表6所示;5#~8#试板是调整试板倾斜角度α,带极堆焊工艺规范参数如表7所示,检测铁素体含量的变化,试板倾角及测点位置如图1所示;焊接过程中过渡层保持道间温度在120~250 ℃范围内,焊后在250~300 ℃温度下保温2 h,控制表层道间温度15~100 ℃。

表6 试板平焊位置带极堆焊工艺规范参数

表7 试板倾斜角度带极堆焊工艺规范参数

1.3 铁素体含量的测定

图1 试板倾角及测点位置

奥氏体不锈钢中铁素体含量的测定方法[4]主要有3种:化学分析法、磁性测量法和金相检验法。本次试验采用磁性法测量堆焊层的铁素体,试板倾角及测点位置如图1所示;平焊位置试板测点位置如图2所示,铁素体试验结果如表8所示;倾斜角度试板铁素体试验结果如表9所示。

图2 平焊试板测点位置

表8 平焊位置规范参数变化对铁素体含量的影响

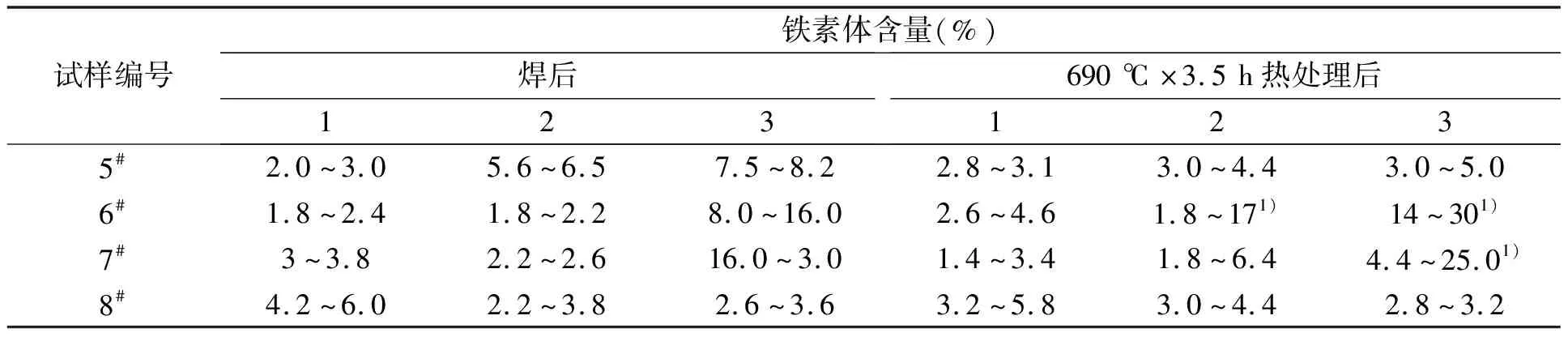

表9 试板倾角对铁素体含量的影响

1)热处理后铁素体含量超标值

2 试验结果分析

2.1 试验结果

通过检测1#~4#试板铁素体含量发现,在一定范围内改变焊接电流、焊接电压、焊接速度进行水平位置堆焊试验(分别采用国产焊材与进口焊材),铁素体含量没有大幅度变化,当采用不同试板倾角(倾斜)堆焊时,铁素体在焊后却有着明显的变化,从舍弗勒图可以分析,当稀释率在20%以下时,焊缝金属是稳定的A+F两相组织,铁素体含量在5%~10%,稳定的双相组织在PWHT期间不会发生组织形态变化,因此铁素体测量值也不会有大的变化。当稀释度在20%~30%范围内时,堆焊层为A+M+F三相组织,也就是说,过程中就产生了马氏体,当采用不同试板倾角(倾斜)堆焊时,稀释率产生了变化,其铁素体测量值必然很高,但是已不能真正反映铁素体的实际含量。当稀释率在20%附近时,堆焊层处于A+F和A+M+F两个区域的交界处,为一种非稳定状态,其中一部分奥氏体组织是不稳定的。在焊后热处理期间,不稳定奥氏体可能转变为马氏体,从而导致PWHT前后铁素体测量值大幅度升高,由此得出堆焊时试件倾斜角度是造成稀释率大的主要原因的结论[2]。稀释率变化导致铁素体含量发生变化。

2.2 铁素体含量的控制

铁素体含量与诸多因素有关,首先取决于堆焊金属的化学成分,因此在选择焊接材料上,应充分考虑在一定焊接工艺条件下的最佳成分组成;另外焊接工艺条件也对堆焊成分有重要影响,综合反映在堆焊过程中的稀释率。

国内加氢反应器制造厂对焊接规范(焊接电流、焊接电压、焊接速度)中铁素体含量的影响都进行了许多研究,以确定最佳规范;另外对筒体或封头堆焊的焊接位置也做了分析试验,制订了具体要求。

(a)

(b)

日本川崎制钢所提供了焊接与稀释率关系曲线,如图3所示。该曲线表明堆焊层的稀释率与焊带偏离中心的距离有关,而且曲线呈抛物线,随偏离X值的增加,将导致稀释率大大增加。因此在实际生产中应特别注意确定焊接位置,以控制堆焊层的稀释率,保证铁素体含量符合要求。

推荐X值范围在30~50 mm,这里稀释率可控制在20%以下。

2.3 稀释率的计算及控制

稀释率D由下面公式计算:

D=(Ni1-Ni2)/Ni1×100%

式中D——稀释率,%;

Ni1——焊带中的镍含量,%;

Ni2——堆焊层中的镍含量,%。

2.4 施焊位置和工件倾斜度对稀释率的影响

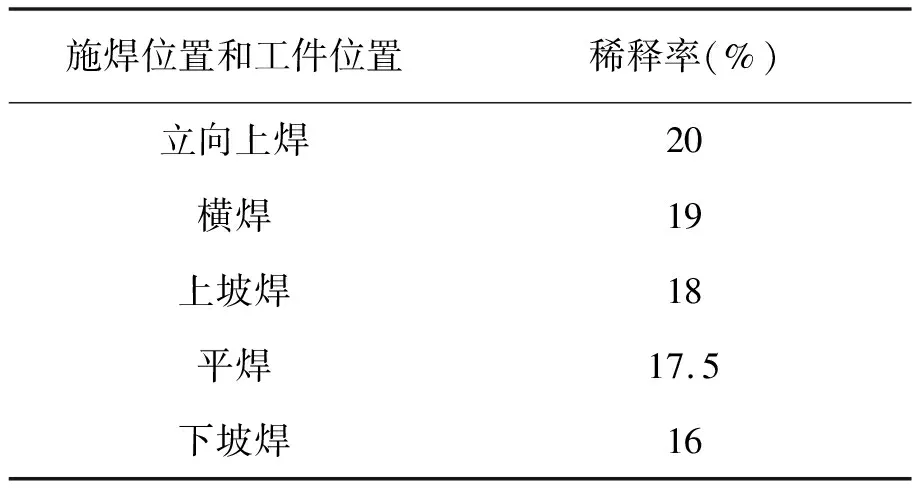

施焊位置对稀释率有重要影响[5],焊接位置或工件倾斜角不同时,重力将引起焊接熔池导前于电弧、在电弧之下或滞后于电孤。焊接熔池导前于电弧越多,母材的熔深越小,稀释率越低,但焊接熔池也不能导前电弧太多或熔池太深,若如此,则母材金属表面将熔化不足,不能与堆焊金属很好结合,降低了堆焊质量。实践证明,对于某些施焊位置和工件位置,按稀释率降低的顺序依次为:立向上焊、横焊、上坡焊、平焊、下坡焊。施焊位置和工件的倾斜度对稀释率的影响如表10所示。

表10 施焊位置和工件的倾斜度对稀释率的影响

2.5 试板倾角对堆焊工艺的影响

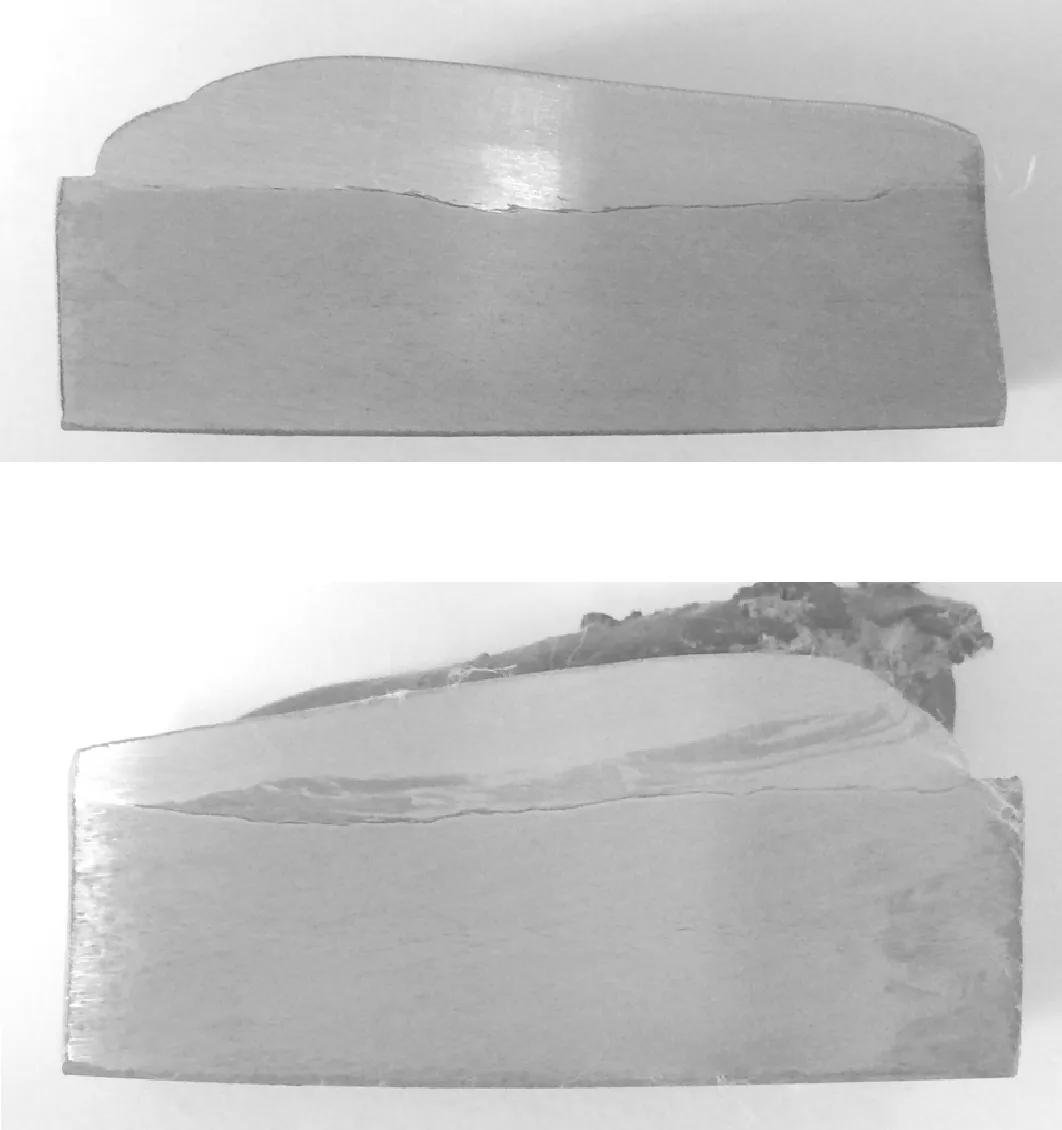

经过对焊接电压、试板倾斜角度(即环向堆焊——熔池所处位置),焊带干伸长度等对结合面熔合质量的影响因素分别进行试验,结果证明,试板倾斜角度[7]对熔合面质量影响最大,当倾斜角度为2°时,在两堆焊焊道的交界面处开始有夹渣产生;当倾斜角度达到5°时,在全焊带堆焊层宽度下均有断续夹渣产生,而且两堆焊焊道交界处最严重;在2°~5°倾斜条件下,当电弧电压提高时,其夹渣现象也更加严重。试板倾斜角后宏观检测照片如图4所示。水平位置(即倾角为零)电压变化并不产生夹渣现象。

图4 试板倾斜角后宏观检测照片

3 结论

(1)在一定范围内改变焊接电流、焊接电压、焊接速度进行水平位置堆焊试验,均未引起铁素体含量的大幅度变化。当采用不同试板倾角(倾斜)堆焊时,铁素体在焊后却有着明显的变化,而且PWHT后出现了铁素体含量极其明显的增高(磁性法测定值)。由此得出堆焊时试板倾角是造成稀释率大的主要原因,稀释率变化导致铁素体含量发生变化的结论。

(2)钢带堆焊时,控制堆焊层的稀释率,保证铁素体含量要求,应特别注意确定焊接位置,推荐焊带偏离中心距离X值范围在30~50 mm。

(3)对于某些施焊位置和工件位置,按稀释率降低的顺序依次为:立向上焊、横焊、上坡焊、平焊、下坡焊。