焊接凹坑的围堤效应

2018-01-24何焕洪

■ 何焕洪

1. 概述

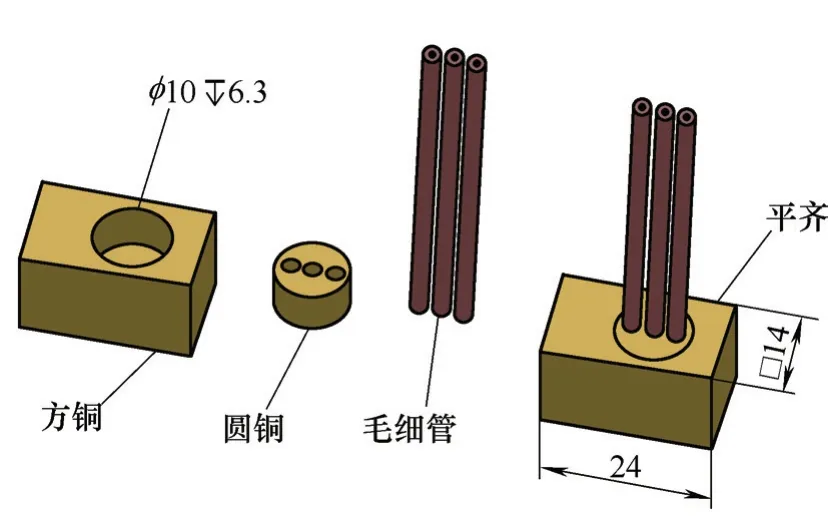

图1所示的零部件,由方铜、圆铜和3根毛细管组合而成。方铜孔深6.3mm,圆铜厚度6.3mm,两者压装后是等高平齐的。

图 1

该零部件需要定位在12个工位的自动转台焊机上,完成火焰钎焊。加热前在焊缝所在的焊接区域,用专用毛制笔涂抹焊剂,焊剂是干粉加水调配而成的粘状物;在最后一个加热工位 ,对焊缝实施填料送丝,焊丝是f1mm的银焊丝。涂抹焊剂和填料送丝,原来是由两名员工分别手工操作完成的,后经自动化改造,用两台机器人进行自动涂抹焊剂和自动送丝。

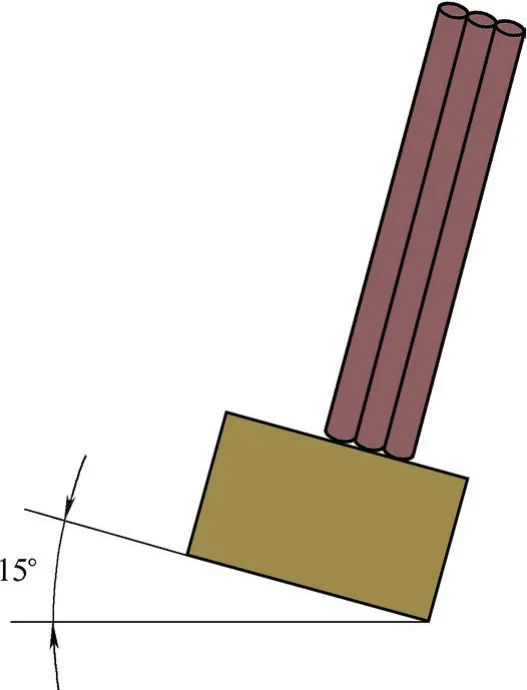

图2所示为零部件在夹具上的摆放状态(夹具略),整体倾斜15 °,在钎焊过程中,有利于高温状态下的焊剂和焊丝的流动、铺展。

图 2

2. 存在问题

自动化改造后,利用机器人完成自动涂抹焊剂和自动送丝,但是由于机器人缺少人的手感、力度和柔性,没有人的视觉系统检测,更没有员工随机处置的能力,所以改造后的前一时期, 该零部件的一次焊接合格率明显低于员工的手工焊接。

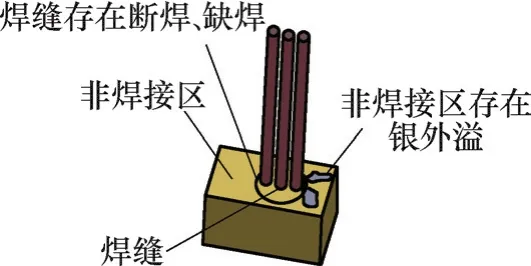

方铜、圆铜、毛细管的焊缝、焊接区存在断焊、缺焊,而非焊接区存在银外溢现象,如图3所示。零部件整体一次焊接不合格率有8% ,而且其中报废产品比手工操作也增加不少。

3. 原因分析与解决措施

经过对整个焊接过程和所有零件的仔细观察、分析,并通过一些方式方法验证,机器人焊接合格率下降的主要原因在于以下方面。

第一,由于方铜、圆铜的表面过于光滑或其他原因,导致机器人涂抹到焊接区的粘状焊剂,还没有到达加热工位,在焊剂表面张力和重力的作用下,沿着15°斜坡,大部分焊剂卷缩成滚珠状,“滚”出焊接区域。

第二,即使焊接区保留了足够的粘状焊剂,零部件高温加热后,焊剂由粘状转变为无色透明的沸腾液体,重力作用下,也沿着15°斜坡,小珠状焊剂很快蹦跳流出焊接区域。

以上两点,使零部件焊缝缺少足够的焊剂,有的焊缝甚至没有焊剂,从而形成断焊、缺焊等焊接不良。

第三,机器人在送丝过程中,由于诸多复杂的原因,如送丝点、焊丝弯曲、零部件定位、零件尺寸和送丝冲力等,致使高温下的液态银焊丝会过分溢出圆圈焊接区,导致图3所示的非焊接区银外溢。

为了减少断焊、缺焊等缺陷,操作员工往往会选择提高加热温度,造成有的零部件表面烧伤,直接导致报废产品的增加。

基于以上三个原因,在手工焊接中也是同样存在的,但是员工通过手感和眼睛观察,根据经验,可以当场发现焊接不良,立即第二次补充送丝,从而弥补和稳定了焊接质量。

图 3

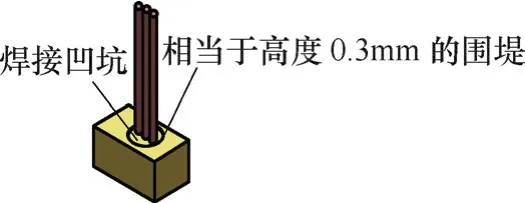

图 4

针对焊接区域留不住焊剂和银外溢现象,笔者提出一个有效的改进措施,即将圆铜厚度减薄0.3mm,如图4所示。圆铜减薄0.3mm,相当于形成深度0.3mm的焊接凹坑,一方面能够更多、更好地容留、吸附、堆积 、聚拢焊剂,使方铜、圆铜、毛细管装配形成的待焊区渗透、浸润、充满高温液态焊剂,使凹坑区内的焊剂不再容易流失,很好地改善了焊接条件,大大提高焊丝流动性,明显提升方铜、圆铜、毛细管一次焊接合格率。另一方面深度0.3mm的焊接凹坑,周边就是相当于高度0.3mm的围堤,形成围堤效应,液态焊剂、焊丝被关在堤内,并得到充分铺展。因此在一定程度上,围堤能够有效阻碍、挡住、防止银焊丝外溢,减少了焊接不良。

4. 结语

焊接凹坑的围堤效应,立竿见影,零部件整体的一次焊接不合格率从8%下降至3.5%,焊接质量持平甚至优于手工焊接。

圆铜减薄0.3mm后,不但机器人焊接的产品质量得到保证,而且由于年产量十分巨大,单是铜材料每年就可节省十几万元,焊剂节省10%,银焊丝消耗量下降6%,所以每年可以节省成本10万元,为公司带来了明显的经济效益。