两种循环计数法及最大最小计数法在石化设备疲劳校核中的应用

2020-04-03

(中国石化工程建设有限公司,北京 100101)

0 引言

石化装置中一些特殊设备,承受比较复杂的操作工况,不仅操作压力随时间变化,同时承受随时间变化的温度载荷,并且两种载荷通常非比例存在,导致设备的应力状态比较复杂。设计中,当其不能免除疲劳时,需要采用特殊的循环计数方法进行疲劳校核。

当前国内外分析设计规范,如我国的JB 4732—1995《钢制压力容器——分析设计标准》[1],美国ASME Ⅷ-2[2]和欧盟EN 13445[3]等,均采用S-N曲线对疲劳设备进行校核,该曲线在恒幅循环载荷下测得。在实际工程中,经常遇到同时承受变化的压力载荷和变化的温度载荷的设备,且温度载荷与压力载荷非比例出现,此时不能直接应用规范中的S-N曲线,需要将变幅载荷等效为相应的恒幅载荷。针对这一问题,ASME Ⅷ-2附录5.B中提出了雨流计数法和最大最小计数法,欧盟标准中采用的是蓄水池法。这里要指出,在现行的JB 4732中,没有明确提出计数法的概念,在附录C.2.4节中提出的累积损伤,类似最大最小计数法的原理。目前,我国分析设计规范正在修订,征求意见稿中已对这部分内容进行了修改,增加了雨流计数法和最大最小计数法的概念,完善了循环计数法的内容。

1 雨流计数法和最大最小计数法的原理和适用范围

雨流计数法最初由Matsuishi等[4]提出,适用于比例加载情况,载荷随时间变化,且为单一载荷,例如机械载荷、热载荷、应力或应变等。在石化装置中,大部分疲劳设备仅承受随时间变化的压力载荷,可以采用这种方法对其进行疲劳校核。

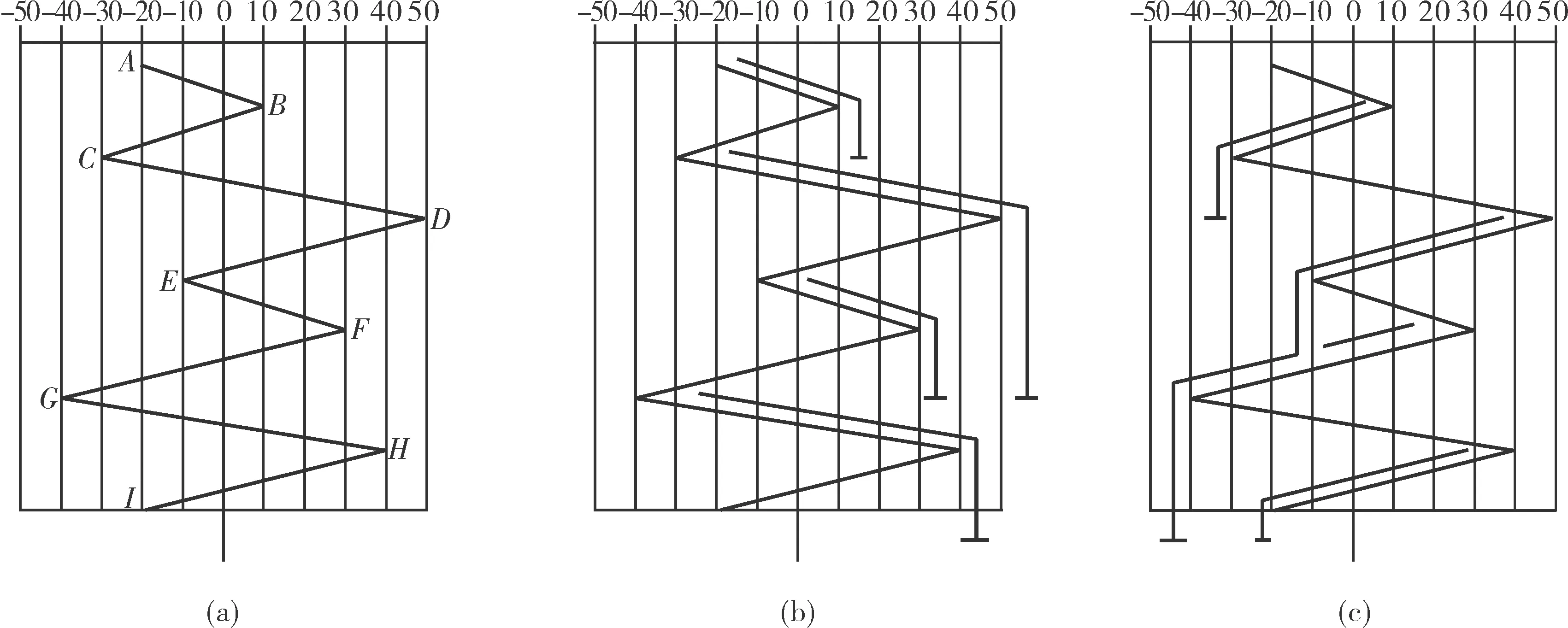

雨流法俗称“塔顶法”,陆明万等[5]解释了雨流法计数的规则:(1)雨滴均以时程曲线的峰值(或谷值)为起点向下流动;(2)如果雨滴下落到一个屋顶,它外伸的距离比上一个屋顶更远,则该雨滴沿该屋顶继续流动;(3)如果雨滴在流动中遇到反向距离比起始点更远的峰(或谷)则停止流动;(4)如果遇到上层屋檐落下的雨滴,本雨滴停止流动。

其中,第(2),(3)条可以确保尽可能取得最大幅值的半个循环,第(4)条可以确保在不降低最大幅值的情况下计得一个全循环。

图1(a)是文献[5]中一个载荷-时间历程曲线,现对其进行雨流法计数,将时间轴旋转90°,竖直向下;图1(b)展示了以每一个谷值为起点的雨滴下落的过程;图1(c)展示了以每一个峰值为起点的雨滴下落的过程。将雨流分为自谷值开始的雨滴和自峰值开始的雨滴,可以清晰分析得到每一个雨滴的流动情况,并且不容易遗漏计数。文献[5-7]对雨流法的详细实施过程进行了说明,本文仅作简要介绍。

“塔顶法”虽然直观,但属于图解法,在工程中,尤其是载荷-时间历程曲线中包含大量的峰值和谷值时,例如压缩机曲轴的疲劳寿命分析[8-9],减振器传动轴的疲劳分析[10-11]等,直接使用效率较低。ASTM E1049—85[12]提出了雨流计数法的实施规则,是雨流法的数学形式,可以使用Matlab等数学软件对载荷-时间历程中出现的所有变化范围和计数过程进行程序编写,方便工程人员使用。

图1 雨流法示意

对于承受非比例加载的温度载荷和压力载荷的设备,雨流法不再适用,此时需要采用最大最小计数法进行循环计数。文献[13]详细介绍了最大最小计数法的原理,首先需要记录各个应力分量的所有波峰、波谷时刻点tm,tn,经组合,找到形成最大当量应力幅值的第一组波峰tm1和波谷tn1时刻,通过式(1),(2),求得最大von Mises当量应力幅,然后,去掉第一组值,在剩余的波峰和波谷中寻找次大的当量应力幅,直到所有时刻点用完。该文献通过对两种方法进行了对比,指出最大最小计数法比雨流法统计得到的幅值更大,计得的循环次数更多,寿命预测更为保守。

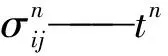

(1)

ij——ij=1,2,3。

(2)

在工程中,最大最小计数法是一种适用范围广,易于实施,并且评估更保守的疲劳计数方法,以下针对石化设备中的一个案例,结合有限元软件ANSYS Workbench,介绍其在工程中的具体应用。

2 对承受非比例载荷的结构进行疲劳评定

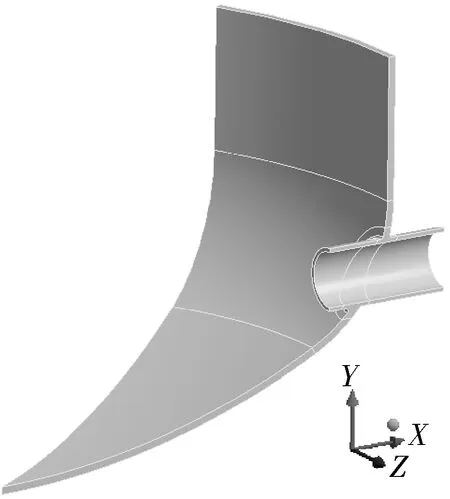

在某设备底封头80%直径范围外,设置了一个非法向连接的带内伸的接管,如图2所示。

图2 某设备底封头及内伸接管结构示意

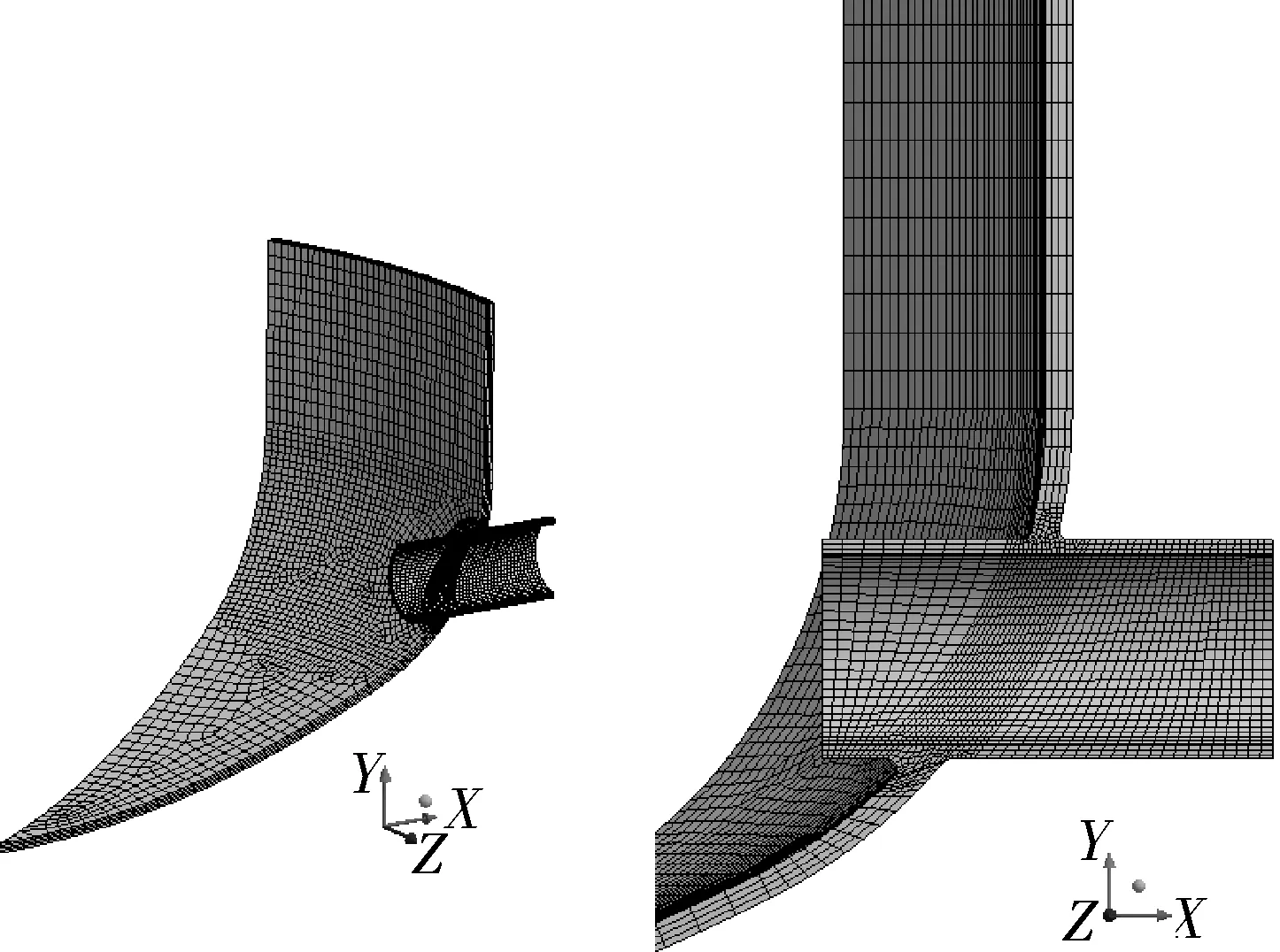

图3 某设备底封头及内伸接管结构的网格模型

该设备设计压力2.0 MPa,设计温度200 ℃,筒体内径3 020 mm,筒体和封头壁厚22 mm,接管规格∅219 mm×18 mm,腐蚀余量3 mm。筒体和封头采用SA516 Gr.70钢板,接管采用SA106 Gr.B钢管,使用寿命20年。对接管与封头连接焊缝倒圆,打磨光滑,进行100%RT检测,且表面进行MT检测。由于结构和载荷均对称,且考虑了接管的局部应力衰减范围,建立1/12模型。采用Solid185对该结构进行网格划分,如图3所示。

2.1 底封头与接管的边界条件

该接管内持续通入150 ℃介质,一个操作循环中的载荷与位移边界条件如表1所述,在该设备使用寿命内,此操作循环共进行5 475次。

表1 底封头与接管的边界条件

图4 底封头及内伸接管介质温度-时间曲线

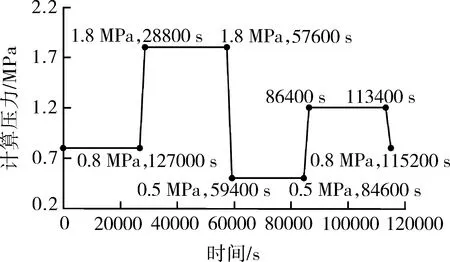

图5 底封头及内伸接管内壁计算压力-时间曲线

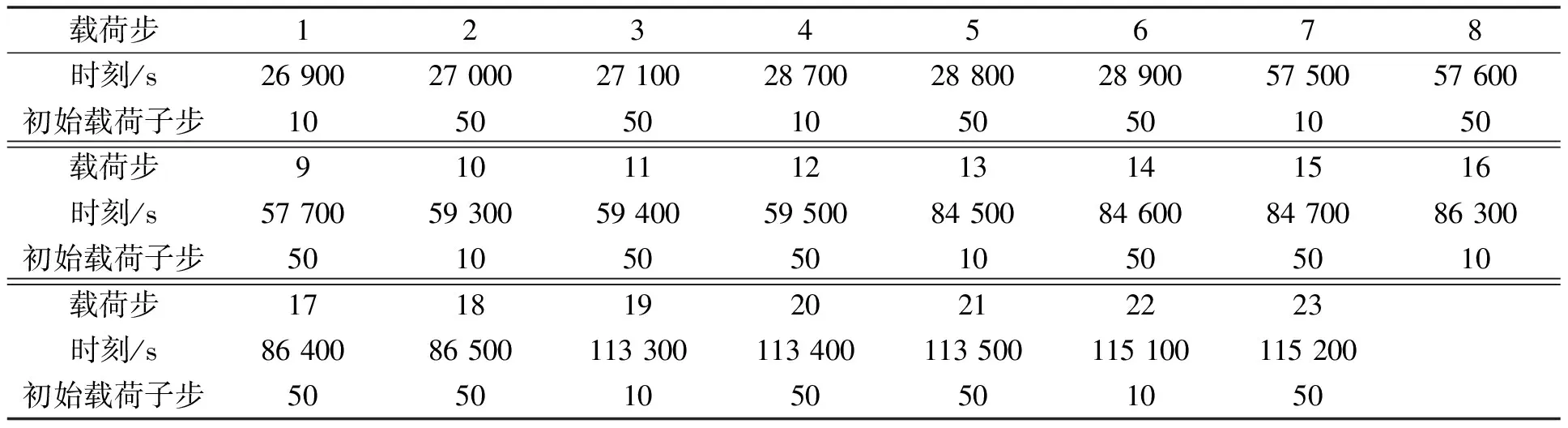

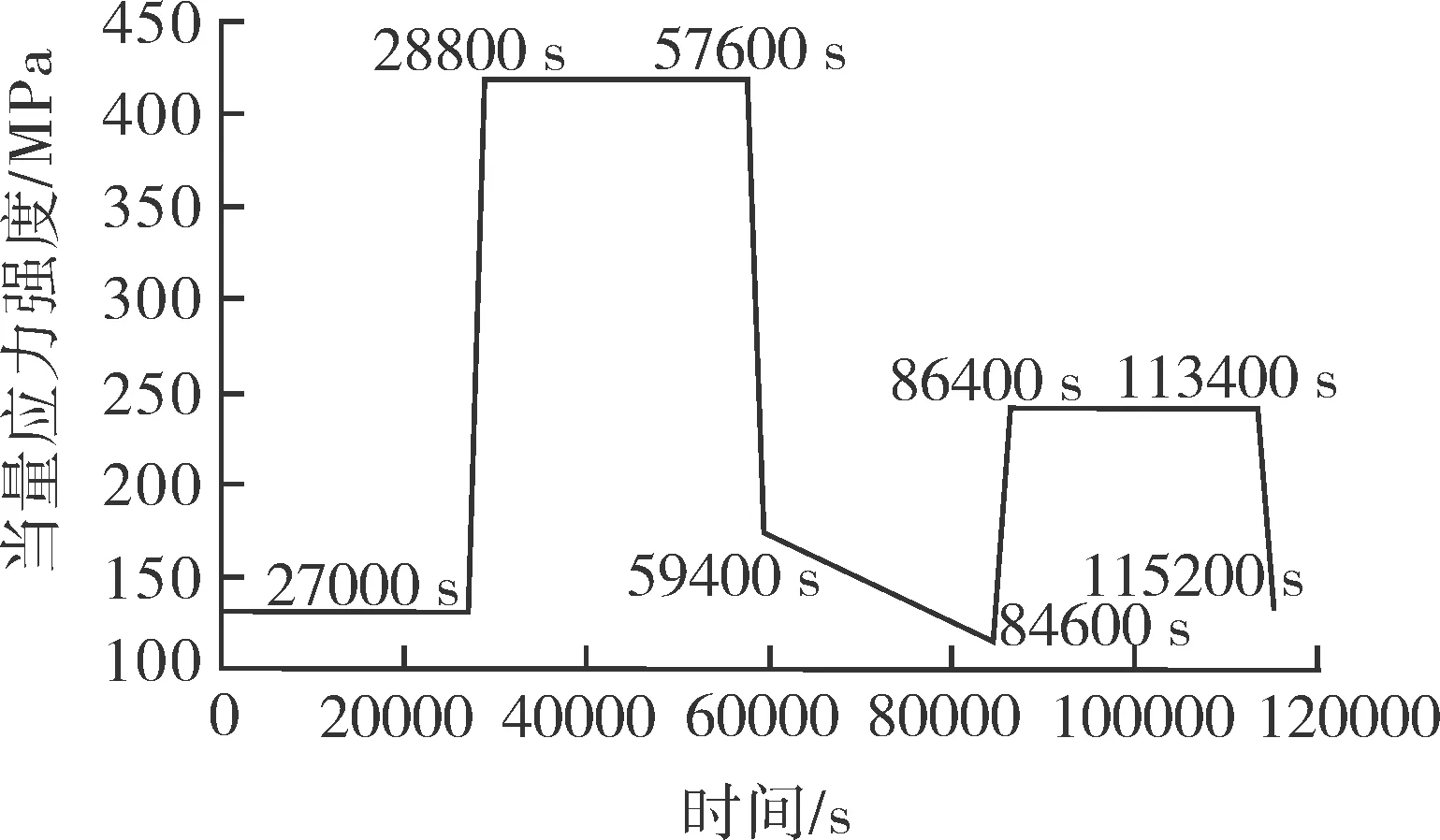

从图4可以看出,设备内部温度随时间变化,而接管持续通入150 ℃的介质,则在接管与封头连接处会出现随时间变化的热应力,同时该处还会叠加非比例加载的内压产生的应力,应力状态比较复杂。由于无法判断在哪些时刻出现最大或最小当量应力强度,对该结构进行瞬态热-应力耦合分析,以获得整个结构随时间变化的当量应力强度。计算时,根据图4和图5中载荷的特点,分析的总时长115 200 s,综合考虑温度载荷和机械载荷随时间变化的情况,由于在27 000,28 800,57 600,59 400,84 600,86 400,113 400s这7个时刻出现了载荷突变,在这7个时刻附近增加载荷子步数,以获得载荷突变引起的瞬态波动响应。共设置23个载荷步,其初始载荷子步数见表2所示。

表2 计算模型载荷步说明

2.2 底封头与接管的瞬态热-应力耦合计算结果

2.2.1 最大最小计数法的应用

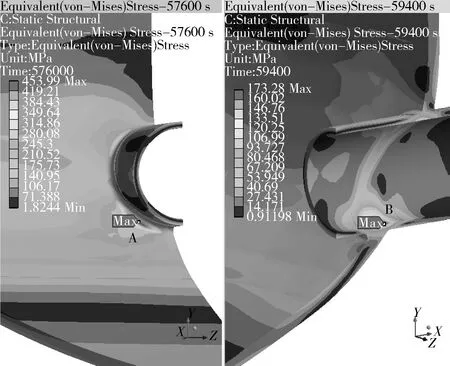

经过瞬态热-应力耦合分析,得到该结构随时间变化的当量应力强度。图6给出了结构最大当量应力强度值随时间的变化曲线。对比图5和图6,可以看出,最大当量应力强度的变化趋势基本与压力-时间曲线的趋势一致,在59 400~84 600 s范围内,由于温度载荷的影响,最大当量应力强度呈下降趋势,与压力载荷的变化趋势略有不同。为更清楚地观察一个操作循环中,峰值和谷值出现的时刻,结构的当量应力强度分布情况。选择图4和图5中,可能出现最大当量应力强度的8个时刻,即27 000,28 800,57 600,59 400,84 600,86 400,113 400,115 200 s,8个时间点对应的当量应力强度分布云图见图7所示。

图6 底封头及内伸接管最大当量应力强度随时间变化曲线

图7 8个时间点对应的当量应力强度分布云图

从图7可以看出,当量应力强度计算结果与前文预测接近,整个结构中当量应力强度最大值,出现在接管和封头连接处。并且,应力最大点的位置,除了第59 400 s时,出现在接管内壁轴向对称面的节点B处,其余时间点,均出现在底封头和接管连接处的节点A,如图8所示。分别取得A节点和B节点随时间变化的当量应力强度值,如图9,10所示。

图8 A点与B点的位置示意

图9 A节点当量应力强度随时间变化曲线

图10 B节点当量应力强度随时间变化曲线

从图9,10可以看出,A节点和B节点均存在较大的当量应力强度幅,根据ASME Ⅷ-2附录5-B的要求,按如下步骤实现该结构的循环计数。

(1)分别记录A节点和B节点各个应力分量所有波峰和波谷的时刻点tm,tn;

(3)采用式(1),(2)求得所有时刻之间最大的当量应力幅值,作为第一个幅值;

(4)去掉最大的mnΔSrange对应的tm和tn时刻,继续求得剩余时刻中最大的当量应力幅值。

(5)重复(3)~(4),直至所有tm和tn用完。

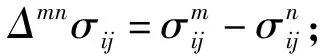

对于本文的模型,提取A节点和B节点当量应力强度数据中的峰值和谷值,见表3。

表3 A节点与B节点的当量应力强度峰值和谷值

表4 A节点与B节点的在峰值和谷值点的各应力分量 MPa

由表2可以看出,A节点和B节点当量应力强度出现峰值和谷值的时刻相同。第一个谷值出现在0 s,第一个峰值出现在57 600 s;第二个谷值出现在84 600 s,第二个峰值出现在86 400 s,经最大最小循环计数法的组合,确定tm1=57 600 s,tn1=84 600 s,tm2=86 400 s,tn2=0 s。分别提取A节点和B节点在各峰值和谷值时刻点的6个应力分量,见表4。

按上述步骤(3)计算得到两组应力强度幅,根据ASME Ⅷ-2中5.5.3.2,计算得到相应的交变当量应力幅,见表5。

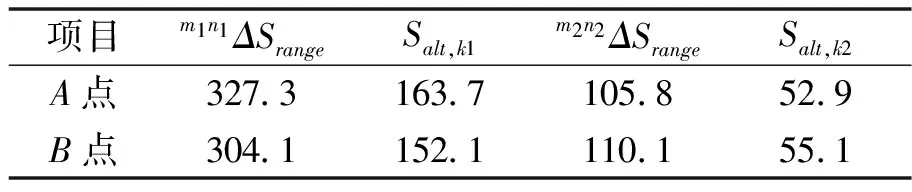

表5 A节点与B节点的当量应力强度幅及相应的交变当量应力幅 MPa

注:Salt,k1-第k次循环中tm1和tn1之间当量应力强度幅对应的交变当量应力幅;Salt,k2-第k次循环中tm2和tn2之间当量应力强度幅对应的交变当量应力幅

以A节点为例,根据ASME Ⅷ-2附录3-F.1.2和3-F.1.3,计算Salt,k1对应的允许循环次数N1A=41 695,及Salt,k2对应的允许循环次数N2A=1.04×1010。

已知该结构在使用年限内操作循环次数为n=5 475,对于A节点,在一个操作循环中,m1n1ΔSrange出现的次数等于A节点的实际循环次数n=5 475,m2n2ΔSrange出现的次数也等于5 475次。

n/N1A+n/N2A<1

A点疲劳校核通过。

同样的方法对B节点进行校核。本文主要介绍循环计数方法的应用,具体数据处理不做详细描述。

2.2.2 一次+二次应力的校核

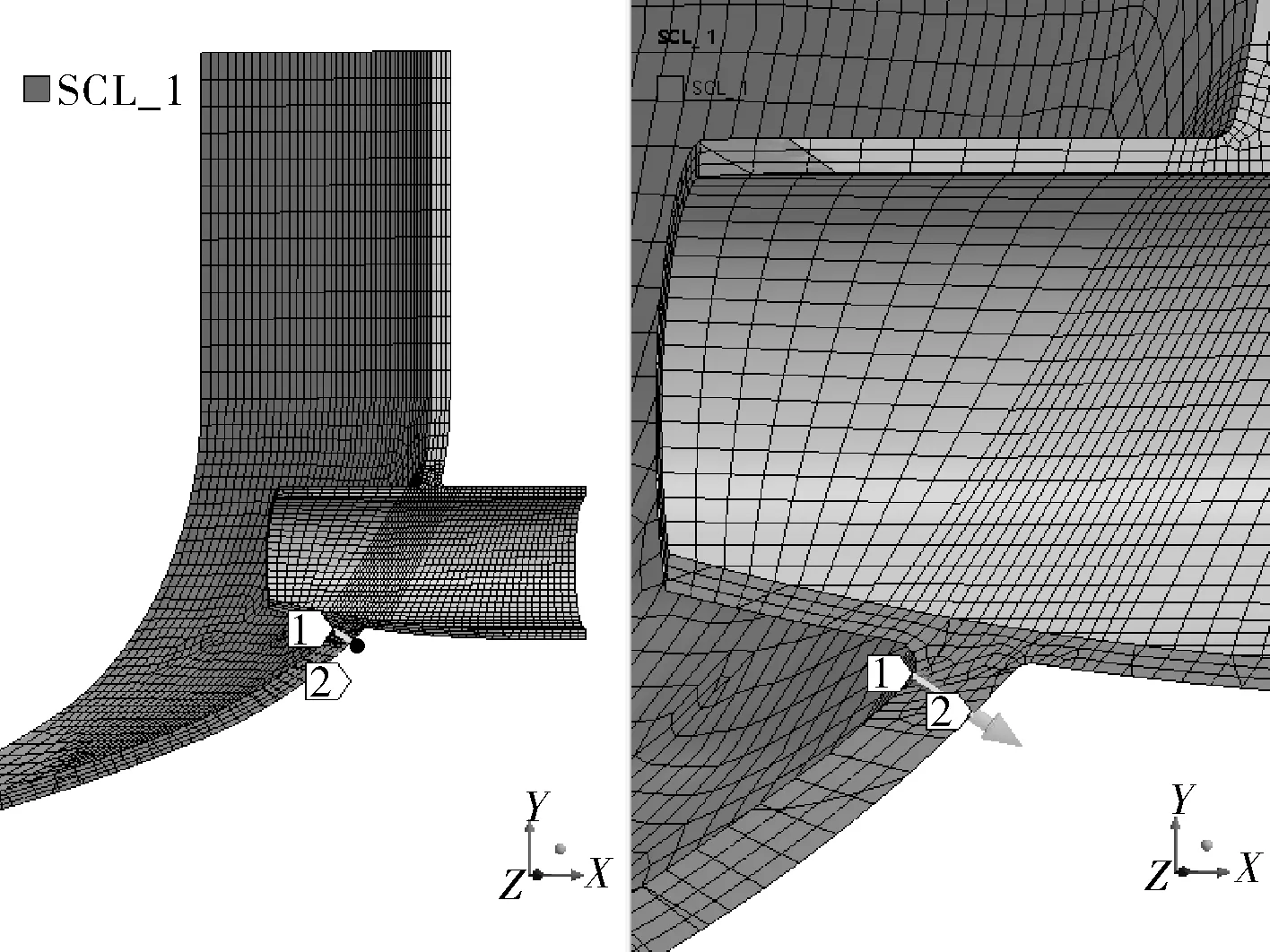

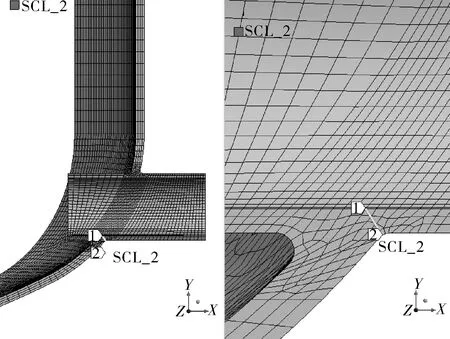

这里需要特别指出,根据ASME Ⅷ-2的要求,进行疲劳校核前,需要对结构的一次应力和一次+二次应力进行评定,此时的一次+二次应力,应考虑各种不同来源的工作循环,计及所有循环中最大的当量应力强度幅。根据计算结果,应在整个结构中可能出现最大当量应力强度幅的部位取得线性化路径,并评定一次+二次应力。以前文A节点和B节点为例,取得通过A节点且贯穿封头壁厚的路径SCL_1和通过B节点的路径SCL_2,如图11,12所示。

图11 通过A节点的线性化路径SCL_1

图12 通过B节点的线性化路径SCL_2

由于A节点和B节点最大当量应力强度幅均出现在57 600 s(tm1)和84 600 s(tn1)的工况组合,对tm1和tn1进行工况相减,求得SCL_1和SCL_2的线性化结果,见图13,14。应对其中的膜+弯应力进行校核,由于本文重点介绍方法,详细数据处理这里不作描述。

图13 tm1和tn1工况组合的路径SCL_1的线性化结果示意

图14 tm1和tn1工况组合的路径SCL_2的线性化结果示意

这里需要说明,SCL_1和SCL_2仅是对该结构选取线性化路径的例子,在整个结构中,需要对不同部位取得多条线性化路径,以求得一个完整循环过程中结构的最大一次+二次应力强度值,以防漏评。

3 结语

本文介绍了承受复杂载荷工况的设备在疲劳校核过程中的循环计数方法及其在工程中的具体应用。过去关于循环计数方法的理论研究很多,在高周疲劳的算例中,也有很多应用。而对于石化装置的静设备,大多数循环工况引起低周疲劳。本文选择了一个承受非比例载荷的设备的局部结构,根据ASME Ⅷ-2的要求,对其采用最大最小计数法进行疲劳循环次数计数。详细介绍了模型边界条件加载和疲劳计数的步骤,需要关注以下方面。

(1)对于承受非比例载荷的结构,采用瞬态热-应力耦合分析可以直观地找到当量应力强度的峰值和谷值;

(2)在一个完整的循环中,当量应力强度的峰值和谷值不一定出现在同一部位,评定时不能遗漏可能的最大当量应力强度幅;

(3)进行疲劳校核前,需要对结构的一次应力和一次+二次应力进行评定,此时的一次+二次应力,应该包括所有循环中最大的当量应力强度幅。