热高分系统非对称管系流场平衡注水方法研究

2020-04-03张绍良1强1杰1艾志斌

张绍良1,李 强1,杨 杰1,余 进,陈 炜,艾志斌

(1.中海油惠州石化有限公司,广东惠州 516086;2.合肥通用机械研究院有限公司,合肥 230031)

0 引言

加氢装置中热高分气常携带腐蚀性杂质,使系统中的设备、管道发生流动腐蚀,影响装置正常运行。各石化企业的热高分系统腐蚀问题多因设备管道状况、服役条件等不同而大相径庭[1-3]。但是,根据有关企业的调研报告,热高分系统的流动性腐蚀属于系统性问题,发生的位置不但包括冷换设备、还有与设备相连的管系[4]。API RP 932-B 8.5.3“管道结构”部分指出,热高分系统中的冷换设备尤其空冷设备腐蚀同上游管线中介质流动状态息息相关,为使介质在进入空冷设备前均匀分配,入口管线的总数应该是2的n次方,即2n[5]。鉴于此,针对在役条件下存在非对称结构的热高分管系展开全场流动特征数值模拟分析,以期明确热高分系统流动腐蚀的形成机制,确保装置长周期安全运行。

1 管系概况及数理模型

1.1 管系概况

研究基于某石化企业的中压加氢装置热高分空冷器入口管系展开。该装置设计产能3.6 MT/Y,系统工艺流程如图1所示。

图1 热高分系统工艺流程

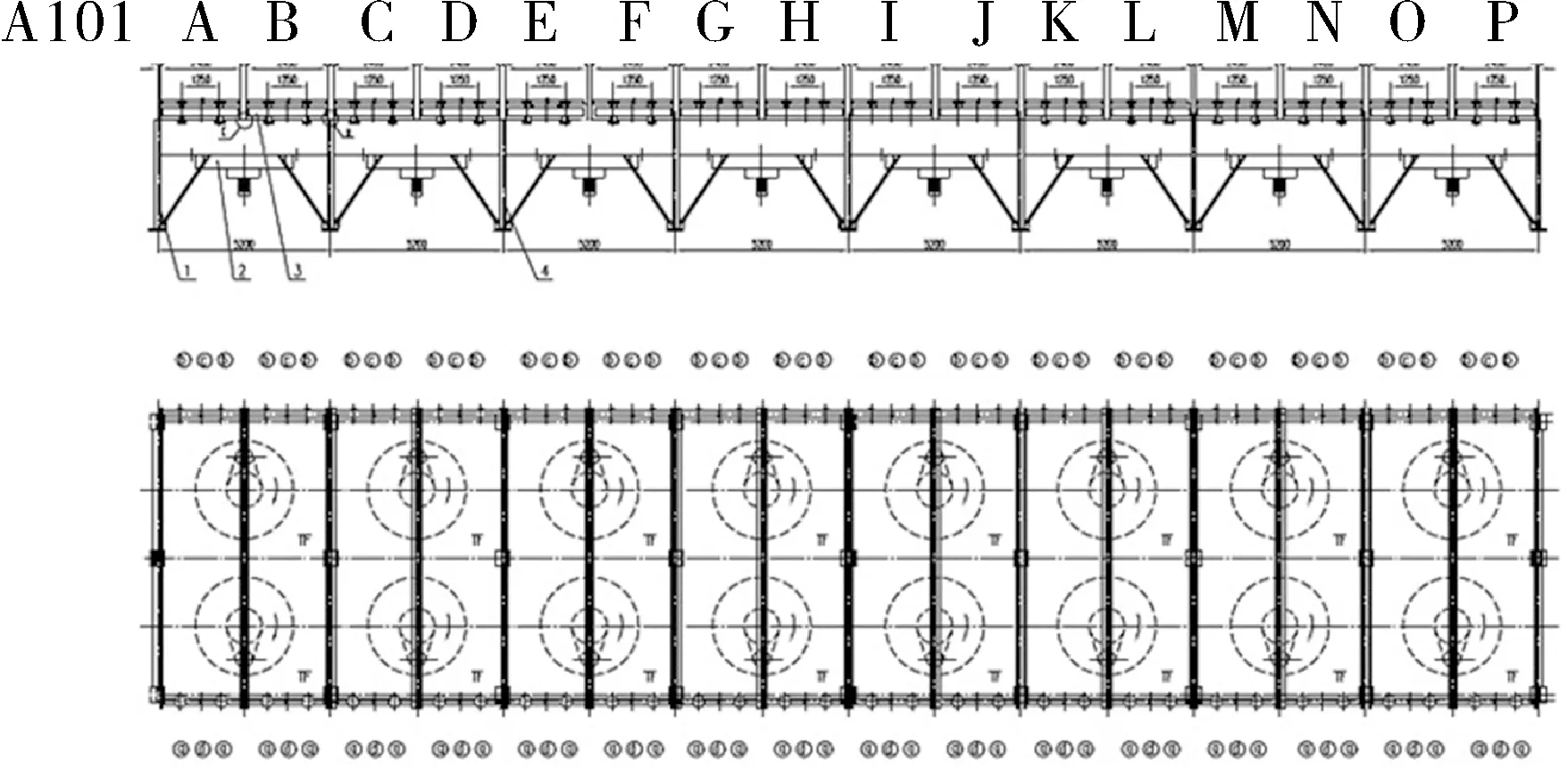

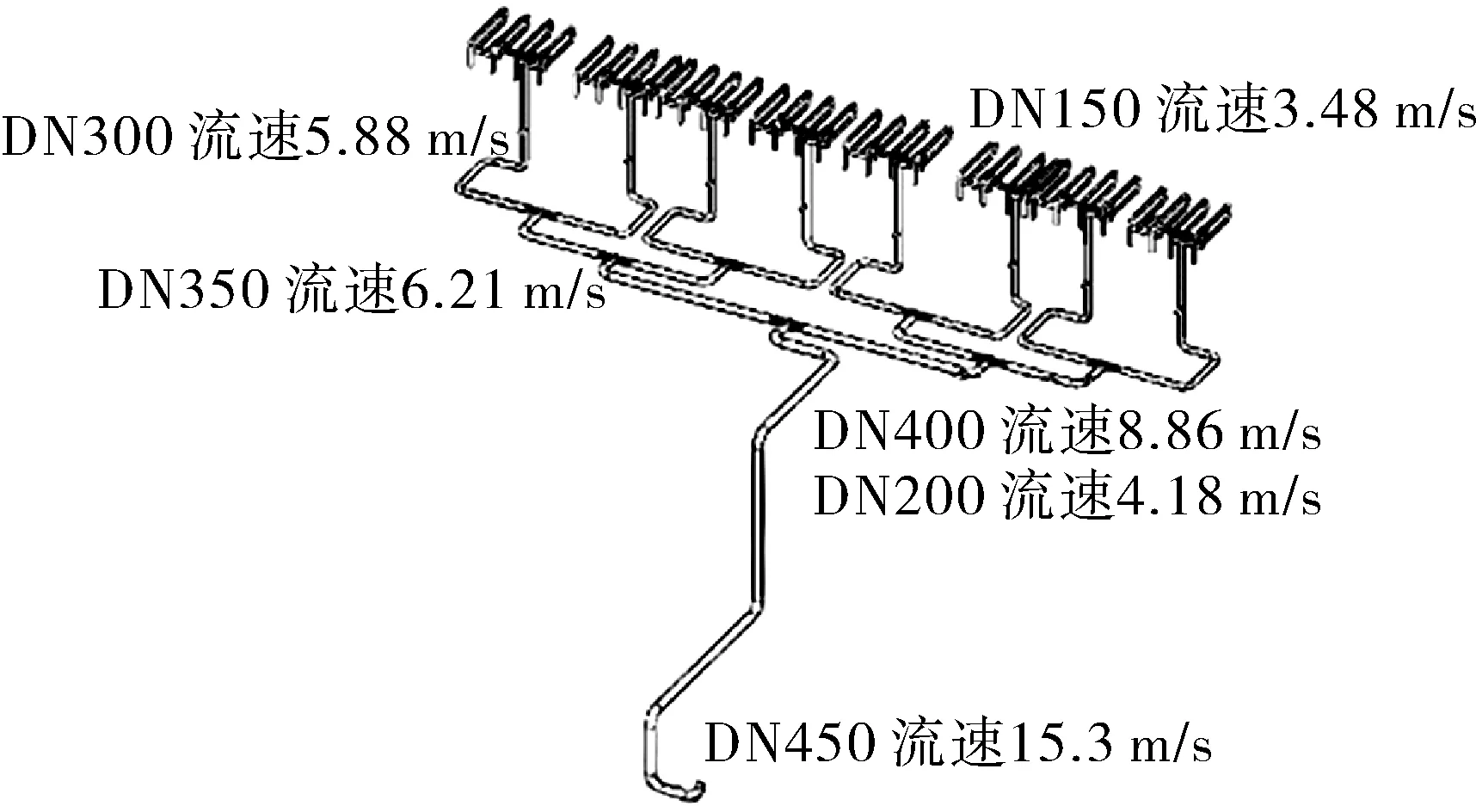

管系连接换热器E105与空冷器A101 A~P,起点处即为DN450规格主管段,主管段沿Y方向达到空冷器平台高度时,由不同规格的三通开始1分2、2分4,直至终点分为32个出口,依次对应16台空冷器A101A~P。空冷器及管箱排布情况如图2所示。

由图2(b)可看出,管系支管段符合API RP 932-B中推荐的排布方式,属于典型的1分2、2分4式对称结构,但主管段存在典型不对称性,主管段起点开始,Y轴向管段与1分2三通偏移了近6 400 mm。而当主管段步路至第5,6弯头时,Z轴向管段又与1分2三通在X轴向偏移了近3 400 mm,于是主管段在Y轴方向上的部分实际更接近第10台空冷器A101J。根据合API RP 932-B,初步分析管系极可能出现流场不均衡。

(a)空冷器排布

(b)管系排布

1.2 热高分气物性及数理模型

以下采用数值模拟方法研究管系中的流场特征。数值模拟的流程大致分为:数理模型选取、几何模型建立、网格拓扑、边界条件施加及计算后处理等[6]。

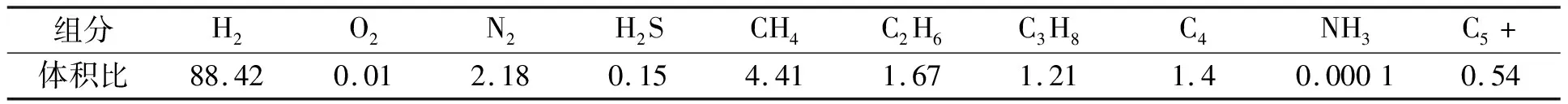

选取合理的数理模型,首先需要明确介质的物理参数。根据工艺规程,热高分气为油气混相,其组分及物性参数分别见表1,2。

表1 热高分气介质组分

管系中还存在8处连续注水点,其位置见图2(b)。根据多相流介质特点,选用mixture模型展开模拟。其中,气相为主相,液相的油和水为次相。同时,主管段处的接管规格为DN450,可以核算出介质在进入管线时的雷诺数Re约1.5×104,这里,Re=ρuL/μ[7](其中,u为进口流速,单位m/s;L为管径,单位m;μ为动力黏度,单位Pa·s)。

表2 热高分气介质物性参数

Re数在物理上表示流体惯性力与粘性力之间的比值。工程实际中,通常以2 300为Re数下临界值,若Re<2 300,粘性力较高、可阻碍流体层间滑移,流场处于层流阶段;Re数上临界值众说不一,保守起见可取4 000,若Re超过4 000,则流场层间阻力过小、易发生湍流;Re介于2 300~4 000之间则情况较为复杂,部分区域存在层流,部分由层流向湍流过渡,流场存在小规模扰动。据此,介质进入管系时为湍流状态[7]。

湍流是流场的不稳定扰动。Reynolds认为,湍流条件下任一位置的流体质点,除了在主流方向上有运动之外,其他方向上还存在极不规则的脉动,脉动速度随时间变化情况如图3所示[7]。

图3 湍流中瞬时速度u、时均速度及脉动速度u′的关系

从图3可以看出,脉动速度u′时而偏高,时而偏低,这就是湍流出现时流速不稳定的表征。

所有流体介质无论是否存在湍流,均受以下2个方程约束[7]。

连续性方程:

(1)

连续性方程是质量守恒定律在流体力学中的表现形式,其意义是同一时间内通过流场中任一封闭表面的体积流量等于零。

动量方程(又名Navier-Stokes方程):

(2)

式中ρ——介质密度,kg/m3;

u——速度,m/s;

p——压力,Pa;

τ——剪应力,Pa;

i,j——坐标方向。

式(1),(2)中各参量均以张量角标形式给出。

N-S方程是牛顿第二定律在流体介质中的表现形式,现有条件下运用数学方法无法得到通解,但可针对特定边界条件得出特解,而湍流条件下求解式(2)就成为了流体力学领域重点关注的课题。

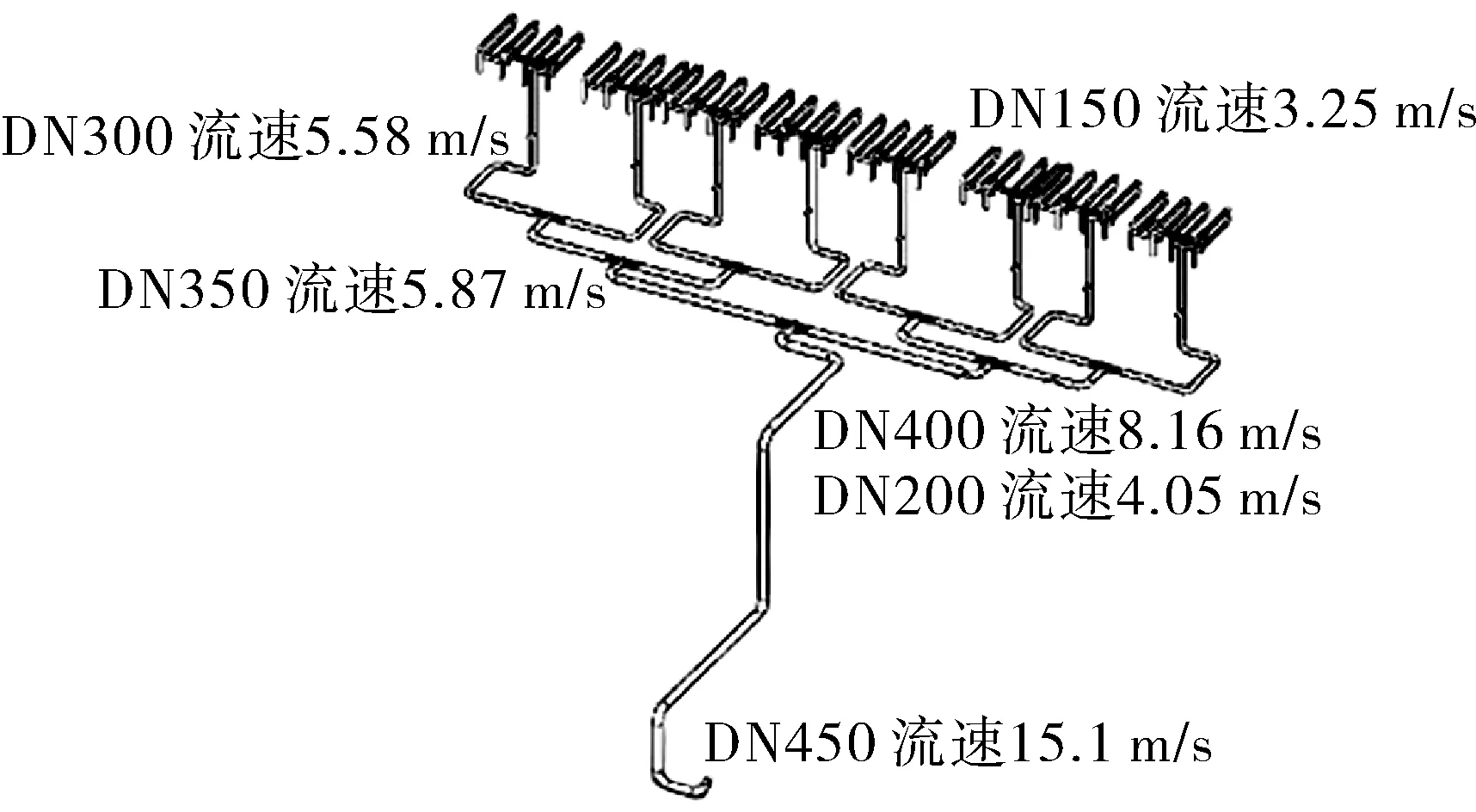

其中湍流动能的k方程:

+Gb-ρε-YM+Sk

(3)

式(3)表示的是湍流能量的增强与减弱,是反映湍流强弱的定量公式。μt就是引入应力项τt后用牛顿黏度定律形式:

(4)

推出的新未知量,命为湍流黏度。湍流黏度是流体处于湍流状态时,由于介质流速脉动造成的强烈涡团扩散,看起来就像流体具有很大的黏性,量纲,同动力黏度一致,单位取Pa·s。

湍流扩散率ε方程:

(5)

式(5)表示湍流中机械能转化为热能的速率,该公式为经验公式。因此,k-ε为半定量半经验公式。

k-ε方程中,Gk表示由层流速度梯度而产生的湍流动能;Gb为由浮力产生的湍流动能,单位m2/s2;YM表示在可压缩湍流中,扩散产生的波动;C1ε=1.44,C2ε=1.92,C3ε=0.99;σk和σε是k方程和ε方程的湍流普朗特数,分别为1.0与1.3[6]。

工艺生产中主要依靠流量计量,流量Q单位通常为kg/s,计算公式如下[7]:

(6)

式中v(x,z)——流场监测截面上流速的分布函数。

2 数值分析边界条件及结果

2.1 边界条件

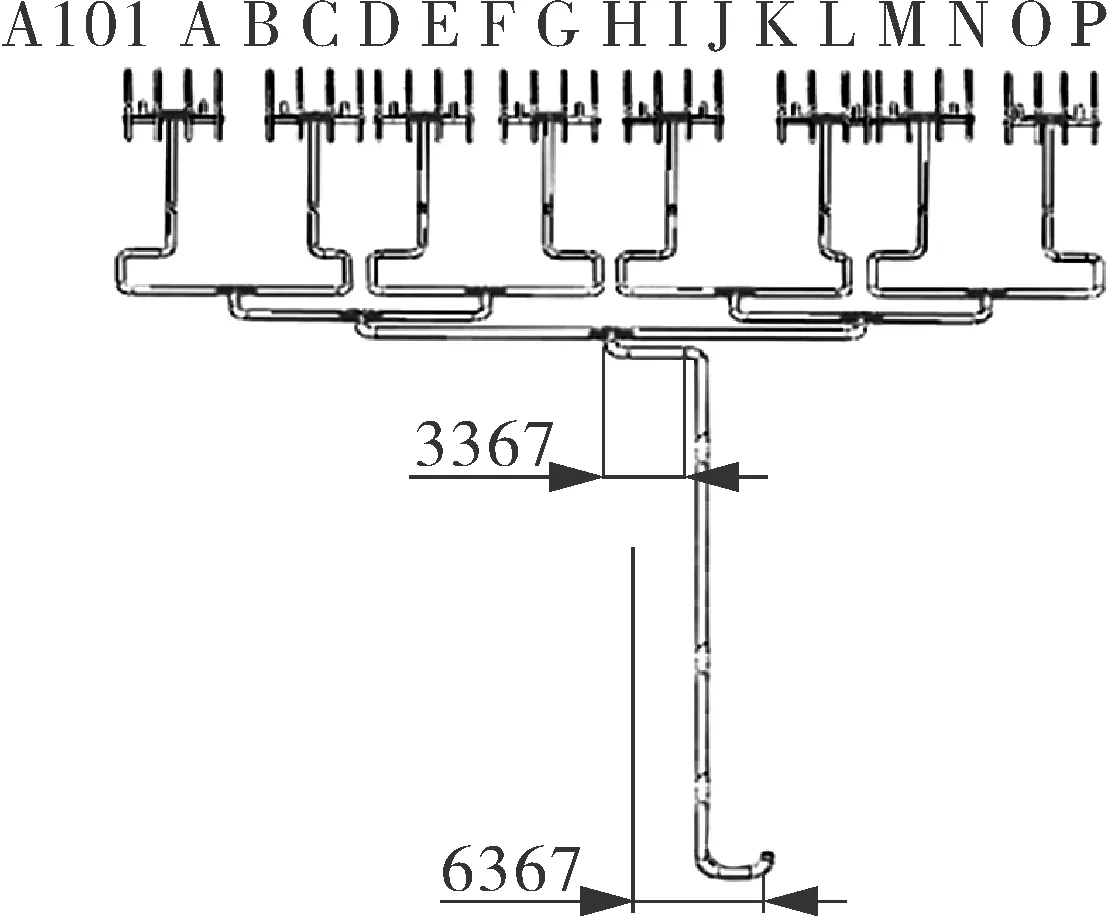

管系主管段起点处为流场总入口,记为inlet-total,取流量进口条件(mass-flow-inlet),其中气相流量45.4 kg/s、油相流量26.5 kg/s;8个注水点为注水入口,记为inlet_water 1~8,同样取流量进口条件;32个出口(即与空冷器A101 A~P连接处为流场出口),记为outlet 1~32,按压力出口条件(pressure-outlet)。流场中湍流强度取5%,水力直径取各自进出口管径。壁面为固定壁,无滑移,边界层Y+<20[8],节点数约1.1×106。管系的有限元网格划分情况如图4所示。

图4 管系有限元网格

2.2 低注水量工况结果分析

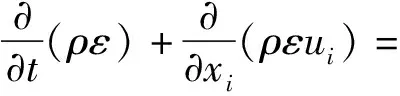

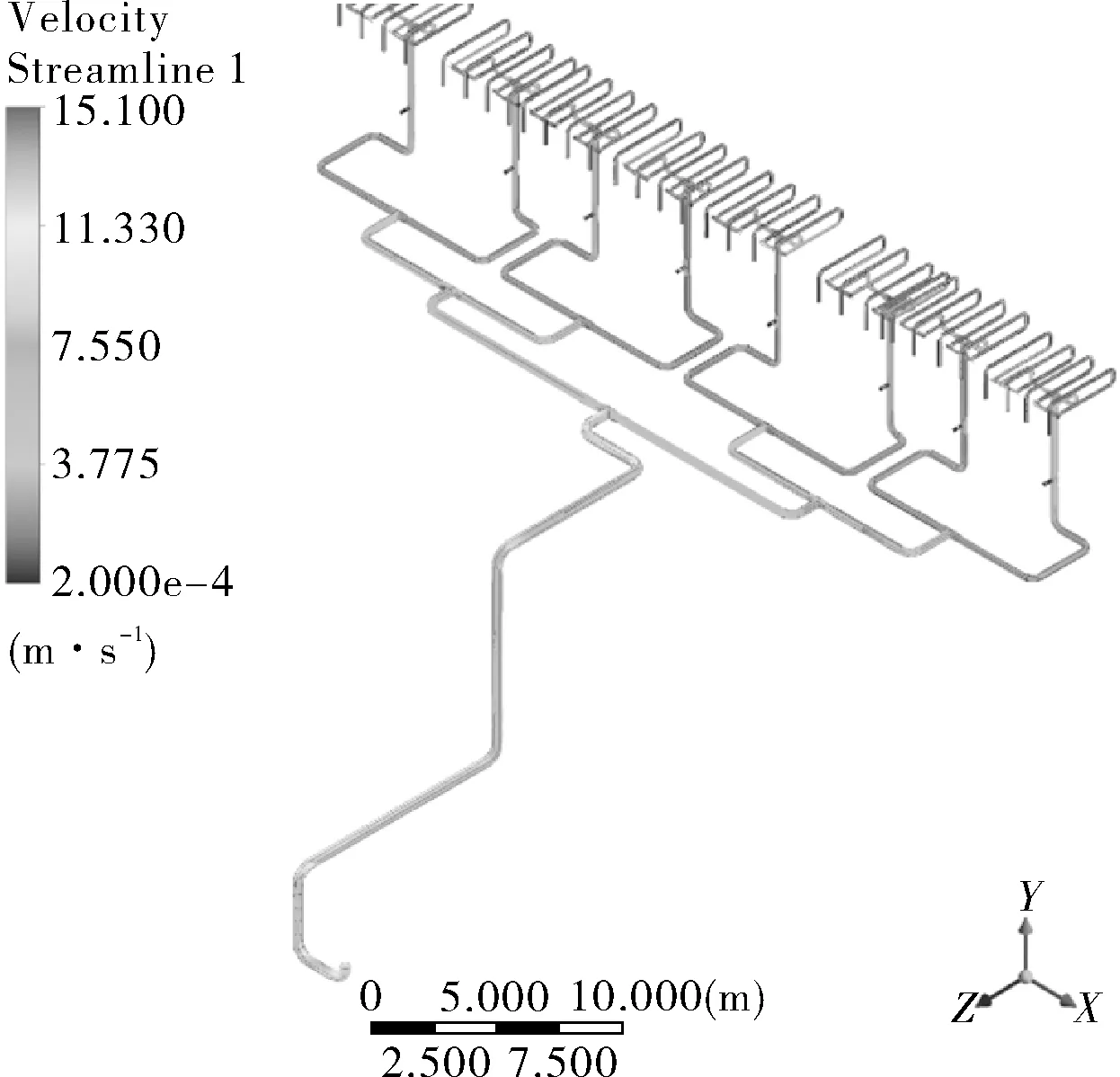

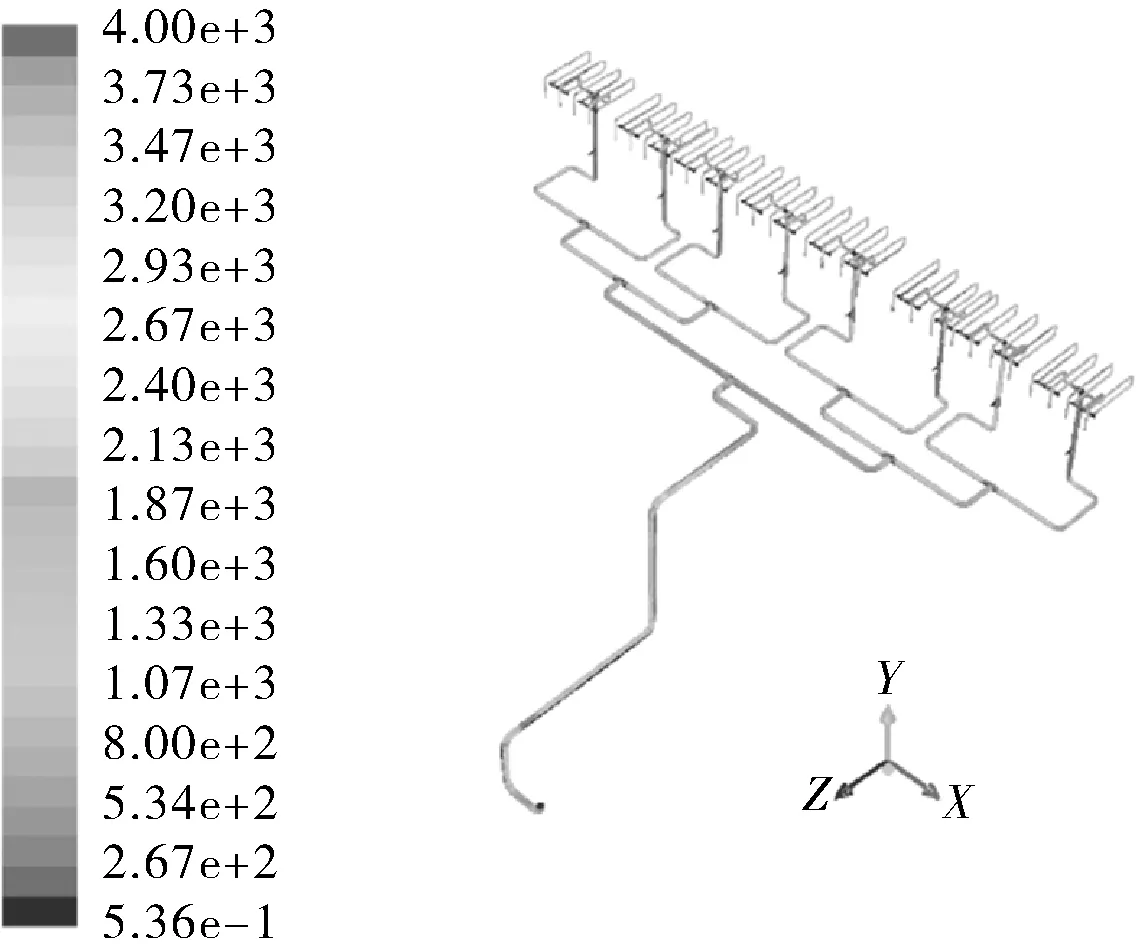

企业在2017年曾发生过非计划停车,当时每注水口的流量为0.7 kg/s,故根据这一条件展开数值模拟。结合上述各边界条件可得到多相流在管系中的流速情况,如图5所示。

管系中的流速水平最高达15.1 m/s,最高流速出现在主管段第三弯头附近。而各出口的介质流速约3.1~3.5 m/s。同时,按照管径大小给出了各级管段中介质的平均流速,可以发现,随着管径从大变小,平均流速依次递减至DN150管段出口处的3.25 m/s。进一步在流场出口建立监测面,考察各空冷设备进口流量可发现,A101F进口流量最高,约3.33 kg/s,A101I最低不到3.16 kg/s,极差超过5%。16台空冷设备的统计情况见图6。

(a)流速等值线分布

(b)平均流速统计

图6 低注水量工况出口流量统计

再将各空冷器进口处的介质流量按前8后8台分别求和,前8台空冷器A101A~H的进口总流量约26.5 kg/s,后8台A101I~P的进口总流量25.3 kg/s,流向左侧的介质流量较右侧相差约4.7%,再以均方根RSM考察流量偏差程度,约0.086 kg/s。管系出口处确实存在明显流场不平衡[9-10]。

尽管根据管系几何结构可以初步认为,主管段的不对称性导致了流场分配不均,但具体作用机制及原因还需通过数值分析方法进一步得出。鉴于此,在主管分叉前后建立监测面考察流速,各监测面处流速如图7所示。

(a)支管左侧监测面流速 (b)主管监测面流速 (c)支管右侧监测面流速

图7 主管及1分2三通各监测面的流速云图

对主管段截面按左右侧,三通按左右管段,按式(6)计算流量可以发现,主管段中流向左侧的介质流量约27.75 kg/s,右侧约24.1 kg/s,二者相差约16%。主管段已出现了偏流,左侧流量较右侧高出16%。

三通左侧管段的流量约25.2 kg/s,右侧管段流量约26.6 kg/s,左侧较右侧低5.6%。类似的,在DN400-350,DN350-300等分流三通处设立监测面考察分流情况发现,随着三通规格的下降,分流后左右两侧的流量差距也越来越小,最高3.5%、最低仅0.6%,这说明支管段各个三通形成的流场不均衡不及主管段。

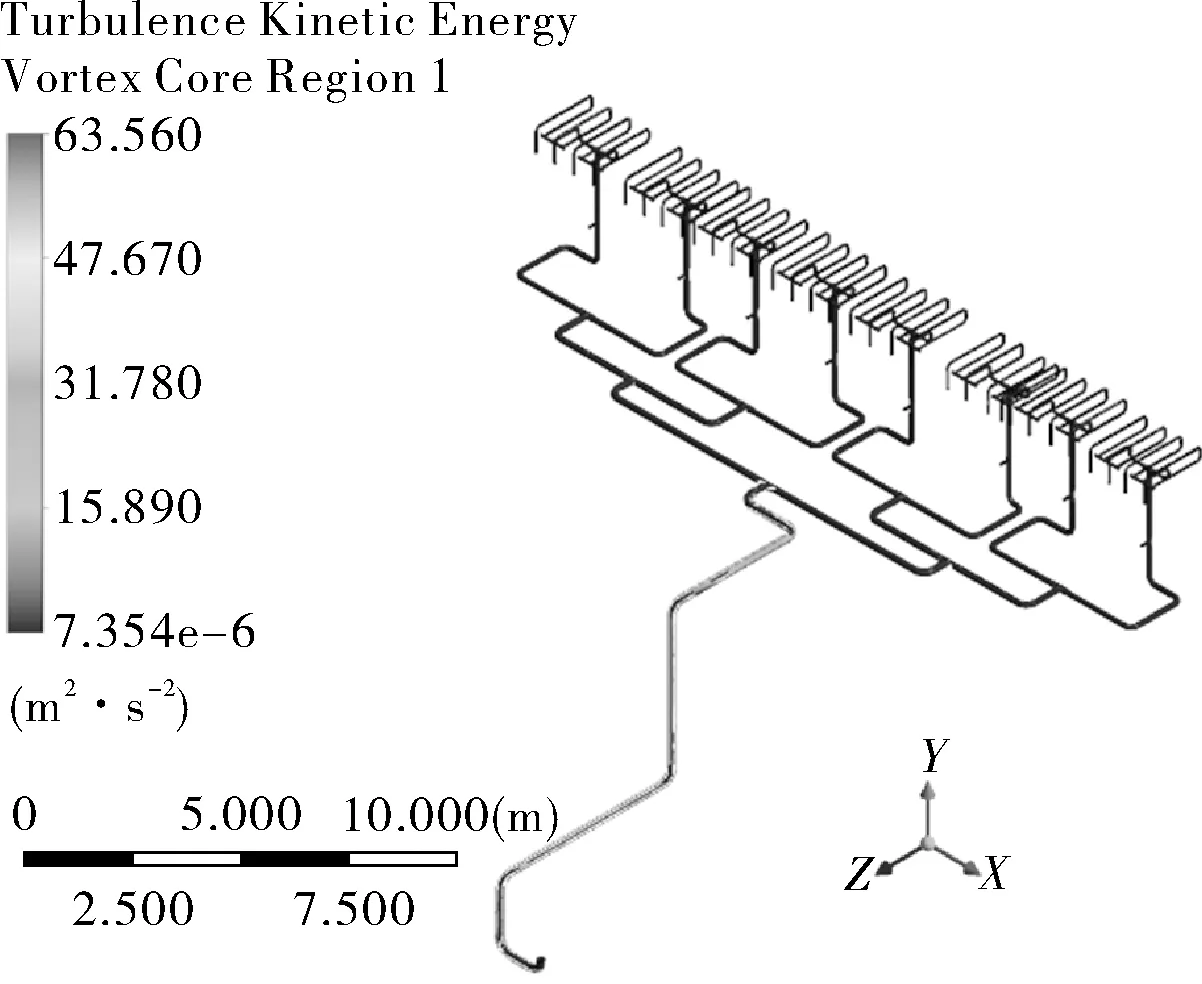

继续考察管系中湍流动能k和Re数,湍流动能k表示的是湍流能量强弱,而Re数则是湍流与层流状态的阈值,k,Re数的大小如图8所示。可以看出,主管段各弯头处湍流动能极大值约为104 m2/s2,Re数约3 000,多相流介质在主管段中处于湍流与层流间的过渡态,流场边界层区域可能已经出现了湍流。

当多相流介质进入支管段后,湍流动能出现明显下降,直至26 m2/s2及以下,Re数也在1分2三通之后降至2 000及以下,这说明支管段中介质流动已暂时处于层流状态,随后介质经过了2分4、4分8等处三通,Re数逐步升高、直至超过2 300,流场再次出现小幅扰动。

综上,存在湍流的介质自起点进入管系之后,主管段的不对称结构令介质保持了一定程度的湍流状态,也使得流场发生了不均衡传输,然而介质在经过各个弯头受阻并沿着Y方向管段爬升进入支管后,湍流能量不断耗散,又恢复至层流状态。支管段中各三通虽然对流场不均衡存在一定抵消,但同时也在不断阻碍流场正常传输,对流速产生扰动,令多相流在出口处仍然存在不均衡。

(a)

(b)

2.3 高注水量工况结果分析

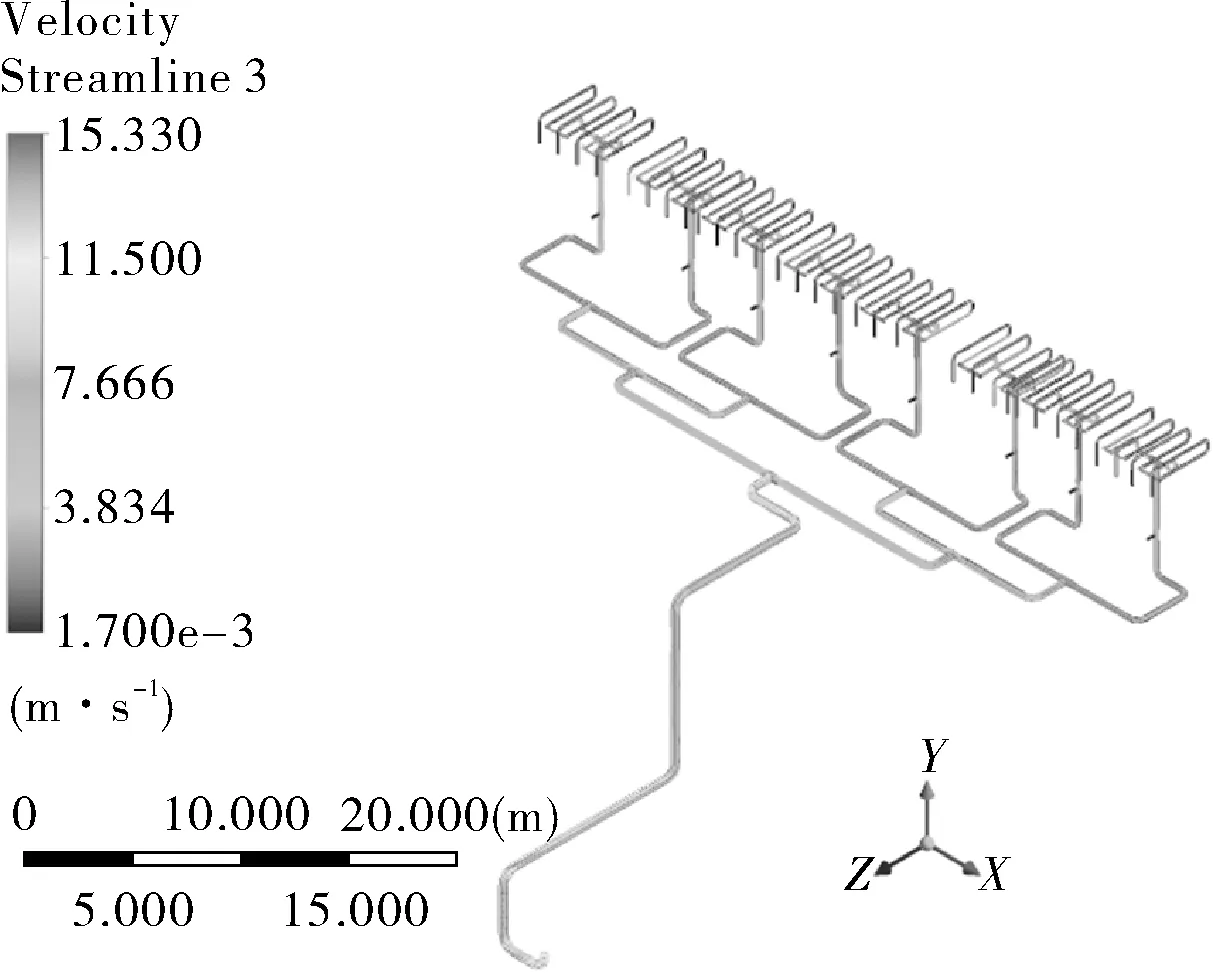

流场不均衡主要因主管段不对称结构而起,但实际生产中,改变管系排布方式几乎不可能。因此,基于2017年非计划停车的背景,对连续注水量进行了调整,将注水量提高至1.04 kg/s,增幅近50%。根据这一边界条件,重新对管系中的流场进行了数值模拟,又得到多相流介质在管系中的流速,如图9所示。

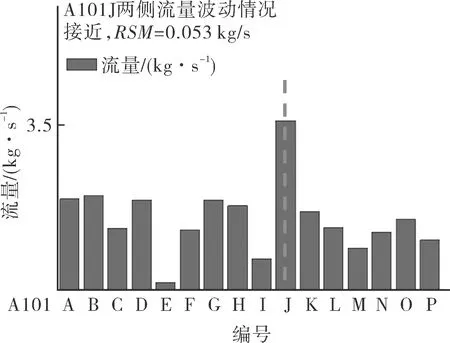

由图9可以看出,新增注水之后多相流介质在管线中的最高流速约15.3 m/s,较原注水量有所提高,最高流速出现在主管段第三弯头附近,而各出口的介质流速约3.1~3.5 m/s。按照管径从大至小统计流速,出口平均流速升高至3.43 m/s。仍然按图6结果的计算方法给出16台空冷设备的进口介质流量,如图10所示。

新增注水条件下各空冷器进口流量同原注水条件(见图6),高低注水量对比基本一致,但总体水平略有升高。其中前8台空冷设备的进口流量约26.2 kg/s,后8台约25.9 kg/s,相差近1.2%,流量均方根RSM约0.053 kg/s。由此可见,新增注水后管系出口流量不均衡度明显下降。

(a)流速等值线分布

(b)平均流速统计

图10 高注水量工况出口流量统计

两种注水条件下各空冷设备进口的流量均为“低、高、低、高”状波浪式分布。这说明主管段的不对称结构及支管段各三通导致的流量分布不均始终存在,在每个注水点统一增加注水量只能使这个结果得到缓解,无法从根本解决。

类似图8,仍以湍流动能k与Re数分析流场的湍流状态,如图11所示。可以看出,湍流动能k和Re数的高值区域同原注水条件基本一致,但水平有所下降。其中,主管段中介质的湍流动能降至64 m2/s2以下,Re数最高约2 660,而介质在进入支管段前,湍流动能则进一步降至15.8 m2/s2,Re数也未超过2 300,这些区域流场属于层流状态。由此可见,增加注水可有效降低流场扰动即湍流的出现。

(a)

(b)

另外,由于介质流速的不断波动,因而可能产生较高的流速梯度。牛顿黏度定律认为,流速在空间上的变化率可用梯度表示,流速梯度即为流场的壁面剪切应力[11]:

(7)

式中τij——剪切应力,Pa;

μ,μ′——动力黏度,Pa·s;

Sij——速度变化率,s-1;

Skk——各向同性体积变形速率,m3/s。

式(7)也以张量表示。

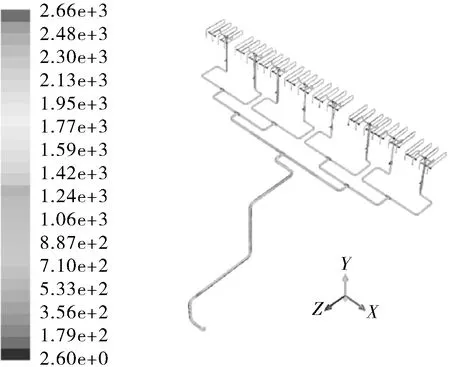

图12示出两种注水方法工况管系中的流场壁面剪应力。

结合图8,11中湍流动能,主管段1-2弯头、2-3弯头等区域不但湍流动能较高,且壁面剪应力也存在极大值,但低注水量工况下壁面剪应力最高达13.6 Pa左右,高注水量工况降低约12 Pa。针对流动腐蚀问题的研究成果认为,介质流动时产生的壁面剪切应力过高将对管道、设备内壁产生较高的腐蚀风险[12-14],因而,无论是否提高注水量,以上区域均是流动腐蚀的重点部位。

(a)低注水量工况

(b)高注水量工况

3 结语

通过分析不同注水方法工况管系中流场特征的变化情况,可以得出以下结论。

(1)管系流场的分布主要受管系的排布形式影响,管系主管段的不对称性,是流场不均衡的主要原因。尽管支管三通可对主管不对称性造成的不均衡存在一定抵消,但不足以弥补主管不对称造成的不均衡。

(2)统一提高注水量能够有效降低介质在不对称管系中出现的湍流动能与Re数,但是流场不均衡仍然一直存在,是否以及如何对连续注水方法进行微调才能令流场更为均衡,值得进一步研究。

(3)湍流动能较高部位不仅存在明显流速脉动,还会出现较高的壁面剪应力,致使相关区域腐蚀风险较高,应在系统实际运行中予以重点关注。