改性碱式氯化镁晶须/丁苯橡胶复合材料制备与性能研究

2020-03-21王国胜韩思宇唐凤翔徐榕徽

王国胜,韩思宇,唐凤翔,徐榕徽

(沈阳化工大学化学工程学院,辽宁沈阳110142)

丁苯橡胶本身不具有自补强性,抗拉强度只有2 MPa 左右,没有实用价值,加入无机补强材料后,其抗拉强度可大大提高, 为丁苯橡胶的工业应用提供了可行性[1-2]。 在丁苯橡胶中添加油页岩渣、生物质灰、莫来石、煤矸石粉以及白炭黑等均对其力学性能与热学性能有所提高[3-9]。 研究证明碳纳米管、纳米碳酸钙等纳米材料以及无机晶须材料作为添加剂填充到丁苯橡胶中,对丁苯橡胶的力学性能、热稳定性、防火以及耐磨性能等具有较好的改进作用[10-16]。 碱式氯化镁晶须由于其结构的特殊性具有形貌均匀、长径比高等特点,而且具有高耐火性、低热传导性、高机械强度、无永久变形等优点,可作为塑料、橡胶和树脂的填充剂、阻燃剂和热稳定剂[17]。目前, 碱式氯化镁晶须在丁苯橡胶中的应用还未见报道。笔者以工业盐酸与工业轻烧氧化镁粉为原料,采用简单的水溶液法合成碱式氯化镁晶须[18-19],将其改性后应用在丁苯橡胶中, 以改善丁苯橡胶的力学性能与热学性能。

1 实验部分

1.1 原料、仪器和设备

原料:轻烧粉(MgO),海城华宇集团;盐酸、聚乙二醇10000、丁苯胶(SBR)、氧化锌、硬脂酸、轻质碳酸钙、石蜡(CnH2n+2)、防老剂(CTP)、防老剂(4010NA)、古马隆(C8H6O)、炭黑、促进剂(CZ)、硫磺等,均购于国药集团化学试剂有限公司。

仪器和设备:H-2 型智能数显恒温水浴锅;DHG-9140 型电热恒温鼓风干燥箱;PHS-3C 型数显酸度计;LN-X130 型箱式高温炉;XK-160 型开炼机;GT-M2000-A 型无转子硫化仪;QLB-50D/Q 型平板硫化机;A1-7000-GD 型拉力试验机。

1.2 碱式氯化镁晶须的制备

轻烧粉在600 ℃煅烧3 h 恢复其活性。 按MgO与HCl 物质的量比为0.7∶1 称取轻烧粉和盐酸,缓慢加料,在水浴温度为60 ℃、搅拌转速为300 r/min条件下反应40 min,抽滤得到澄清溶液。 将澄清溶液在室温下静置,析出白色不溶物,经过反复洗涤、抽滤,烘干得到高纯度碱式氯化镁晶须。

1.3 改性碱式氯化镁晶须

按质量分数为0.5%将硅烷偶联剂加入丙酮或无水乙醇等溶剂中, 搅拌溶解后加入碱式氯化镁,继续搅拌3 h,加热蒸出丙酮或无水乙醇,得到表面改性的碱式氯化镁晶须。

1.4 丁苯橡胶的炼制

混炼胶基本配方(质量份):丁苯胶100,氧化锌2.0,硬脂酸3.0,炭黑45,促进剂4.0,硫磺2.0。炼胶过程:在双辊开炼机上对丁苯橡胶进行塑炼,将塑炼的丁苯橡胶按照配方及不同量的改性碱式氯化镁晶须进行混炼,压片并放置24 h,用无转子橡胶硫化仪测定混炼胶的硫化特性,根据硫化条件在平板硫化机上对样品进行模压硫化,然后测定其特性。

1.5 测试与表征

采用JSM-6360LV 型扫描电镜(SEM)观察碱式氯化镁晶须的形貌、颗粒尺寸及分布状态。 采用D8 ADVANCE 型X 射线衍射仪(XRD)检测碱式氯化镁晶须的晶相; 采用LR 64912C N3896 型傅里叶红外光谱仪(FT-IR)分析改性前与改性后碱式氯化镁晶须的分子结构和化学组成; 采用STA449 型综合热分析仪(TG-DSC)对碱式氯化镁晶须进行热重分析。

2 结果与讨论

2.1 碱式氯化镁晶须SEM、XRD、TG 分析

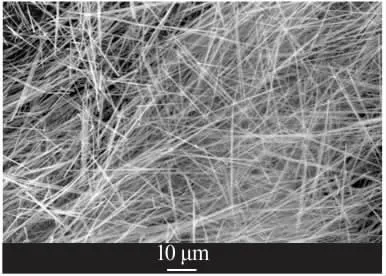

碱式氯化镁晶须SEM 照片见图1。 由图1 看出,碱式氯化镁晶须形貌较好,呈微细纤维状,分布较均匀,长度为5~200 μm,直径为0.1~5.0 μm,长径比大于20。

图1 碱式氯化镁晶须SEM 照片

碱式氯化镁晶须XRD 谱图见图2。 由图2 可知,碱式氯化镁晶须XRD 谱图与碱式氯化镁数据库标准谱图吻合较好, 证明该产品为纯度较高的碱式氯化镁。

图2 碱式氯化镁晶须XRD 谱图

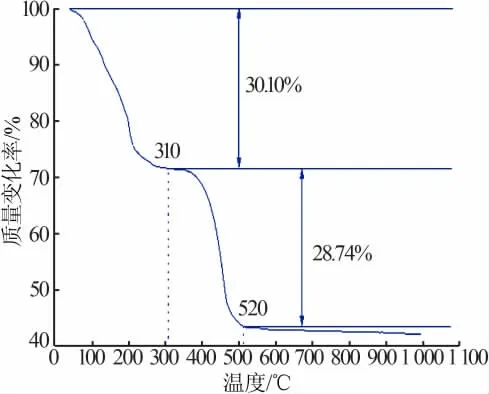

图3 碱式氯化镁晶须TG 曲线

碱式氯化镁晶须TG 曲线见图3。由图3 可知,碱式氯化镁晶须在310 ℃以下发生热分解脱水反应,脱羟基发生在310~520 ℃。 理论上碱式氯化镁晶须全部的质量损失为57.85%,实验所得全部质量损失为58.84%, 其中310 ℃以下损失30.10%,310 ℃以上损失28.74%,略大于理论损失值,可以推测制备得到的碱式氯化镁晶须结构式应为Mg2(OH)3Cl·4H2O。

2.2 改性碱式氯化镁晶须IR 分析

改性前后碱式氯化镁晶须IR 图见图4。 对比图4a、b 可知,924.41、1 011.77 cm-1处产生的新吸收峰是由硅烷偶联剂的Si—O 伸缩振动引起的,1 201.09 cm-1处产生的新吸收峰是由硅烷偶联剂的—CH2弯曲振动引起的, 表明偶联剂KH-550 对碱式氯化镁晶须的改性较好。

图4 改性前后碱式氯化镁晶须IR 图

2.3 改性碱式氯化镁晶须对丁苯橡胶机械性能的影响

改性碱式氯化镁晶须对丁苯橡胶机械性能的影响见表1。 从表1 看出,改性碱式氯化镁晶须的添加能够改变丁苯橡胶的机械性能, 晶须用量约为2 质量份时,丁苯橡胶最大载荷提高了13.22%、抗拉强度增加了9.48%、断裂伸长率提高了14.92%,表明改性碱式氯化镁晶须在丁苯橡胶中的添加有利于提高丁苯橡胶的机械强度。 复合材料的机械性能主要由承力骨架部分及晶须与高分子的界面性质共同决定,材料受力时晶须是其主要承力组分,丁苯橡胶基体则起传导应力的作用,当材料受到拉向应力时,一般是晶须受力率先达到极值, 并通过粘附的丁苯橡胶基体将应力分散。当材料中的晶须含量过少时,应力集中在少量的晶须上,引起应力集中,使材料发生断裂;当材料中晶须含量较高时,不仅影响近邻晶须与基体间的粘接, 同时影响了丁苯橡胶基体与晶须混合的均匀性,造成更多的缺陷,从而导致复合材料力学性能的下降。所以,对于一定范围内的晶须添加量,复合材料的拉伸强度有一个最大值,同时复合材料的拉伸强度还受到晶须尺寸及其与丁苯橡胶基体材料接触表面积等的影响。

表1 改性碱式氯化镁晶须对丁苯橡胶机械性能的影响

2.4 改性碱式氯化镁晶须对丁苯橡胶氧指数的影响

改性碱式氯化镁晶须对丁苯橡胶氧指数的影响见表2。 由表2 可知,加入改性碱式氯化镁晶须,复合材料的氧指数有所提高, 晶须用量为2.0 质量份时,丁苯橡胶氧指数提高了12.77%,继续增加晶须的用量对氧指数的影响不大。由图3 可知,碱式氯化镁晶须在310 ℃受热发生分解并释放出大量结晶水同时吸收热量,从而可以降低聚合物的表面温度,分解过程中产生的大量水蒸气稀释了燃烧区可燃气的浓度,降低了燃烧速度,分解时产生的大量氧化镁粉末覆盖在燃烧物表面起到隔绝空气的作用。

表2 改性碱式氯化镁晶须对丁苯橡胶氧指数的影响

3 结论

以轻烧氧化镁粉和盐酸为原料, 采用水溶液法制备得到高纯度碱式氯化镁晶须。适宜条件:MgO与HCl 物质的量比为0.7∶1,反应温度为60 ℃,搅拌转速为300 r/min,反应时间为40 min。 在此条件下制得的碱式氯化镁晶须结构为Mg2(OH)3Cl·4H2O,呈微细纤维状,分布较均匀,长径比大于20。

将碱式氯化镁晶须用硅烷偶联剂进行表面改性,作为添加剂加入到丁苯橡胶中,添加剂用量为2.0 质量份时,丁苯橡胶的最大载荷提高了13.22%、抗拉强度增加了9.48%、 断裂伸长率提高了14.92%,表明改性碱式氯化镁晶须在丁苯橡胶中的添加有利于提高丁苯橡胶的机械强度; 丁苯橡胶的氧指数提高了12.77%,表明改性碱式氯化镁晶须在丁苯橡胶中的添加有利于提高丁苯橡胶的阻燃性能。