氢氧化锂连续冷冻结晶脱硝生产工艺与设备介绍

2020-03-21何燕彬黄帅鹏

韩 涛,何燕彬,黄帅鹏

(河北言明化工设备有限公司,河北石家庄050031)

氢氧化锂是重要的锂盐之一, 广泛应用于化工原料、化学试剂、锂离子电池、石油、冶金、玻璃、陶瓷等行业,同时也是国防工业、原子能工业和航天工业的重要原料。 目前氢氧化锂主要用于生产锂基润滑脂、锂离子电池正极材料及电解液、碱性蓄电池的电解液以及溴化锂制冷机吸收液, 还可以作为生产其他锂盐制品的原料。 目前硫酸焙烧-冷冻法是中国生产氢氧化锂的主要方法[1]。 该方法中冷冻脱硝工序是关键环节, 脱硝工序分离的十水硫酸钠和冷冻母液的质量直接影响后续工序的负荷以及锂的直收率。 近些年,随着国家大力发展新能源电动汽车,氢氧化锂的需求量大大增加, 各大企业纷纷上马氢氧化锂项目。在氢氧化锂产量较低时,氢氧化锂冷冻脱硝工序通常采用间歇法。 随着市场对氢氧化锂需求量的增大,生产厂家为满足市场需求,正在探索氢氧化锂冷冻脱硝的连续生产方法。

1 氢氧化锂冷冻脱硝的原理和特点

1.1 氢氧化锂冷冻脱硝的原理

冷冻脱硝溶液为Li+、Na+∥OH-、SO42--H2O 四元混合体系,该溶液中氢氧化锂浓度较低,硫酸钠浓度较高。 硫酸钠的溶解度在32.4 ℃以下随温度的升高变化较大,且硫酸钠是以十水硫酸钠形式析出。当温度低于0 ℃时, 硫酸钠的溶解度随温度的变化相对较小。一般冷冻结晶温度为-15~-10 ℃[1]。 冷冻结晶的目的是将溶液中的Na+、SO42-以十水硫酸钠的形式析出,同时提高Li+浓度。 LiOH 在水中的溶解度[2]见表1;Na2SO4在水中的溶解度[2]见表2。

表1 LiOH 在水中的溶解度

表2 Na2SO4 在水中的溶解度

1.2 氢氧化锂冷冻脱硝的特点

氢氧化锂冷冻脱硝的要求及特点:1)冷冻脱硝的母液尽量含有较低的硫酸钠含量;2)分离的十水硫酸钠晶体附液量尽量低,以提高锂的直收率;3)冷冻母液与十水硫酸钠晶体的密度差较小, 且冷冻母液在低温下的粘度较大,十水硫酸钠沉降很慢;4)冷冻结晶系统十水硫酸钠晶体含量较高, 由于换热面存在一定的温度差,易造成换热面结疤;5)十水硫酸钠结晶界稳区的宽度随温度的下降迅速减小, 溶液过饱和度随温度的降低而减小[3]。 -6 ℃时硫酸钠溶液最大过饱和度为2.58 g/L,最大过冷度约为0.4 ℃;5 ℃时其最大过饱和度为15.59 g/L,最大过冷度为2 ℃。 总之,氢氧化锂冷冻脱硝的目的是尽量提高锂的一次直收率, 减少锂的损失, 降低系统的运行成本,提高产品的品质,增强产品的竞争力。

2 氢氧化锂间歇冷冻脱硝工艺与设备

间歇冷冻脱硝工艺是采用带夹套或者盘管的搅拌釡,将原料液一次加入釡中,通入冷冻水与釡内物料进行换热,待釡内温度降低到-10 ℃左右时,开启结晶釡底部的出料阀,将物料离心分离,离心机采用立式刮刀卸料离心机, 分离结束后关闭结晶釡底部的出料阀,继续进料冷冻,如此反复循环。 采用搅拌釡作为结晶器,其换热效率低、结晶时间长、操作频繁、劳动强度大。立式刮刀卸料离心机为间歇操作离心机,其操作周期长,分离过程中物料升温和滤布穿滤会增加母液中SO42-的含量,最终冷冻母液中SO42-质量浓度为45~50 g/L, 最终芒硝晶体中附液量在10%(质量分数)左右,锂损失量较大。

3 氢氧化锂连续冷冻脱硝工艺介绍

3.1 工艺流程简介

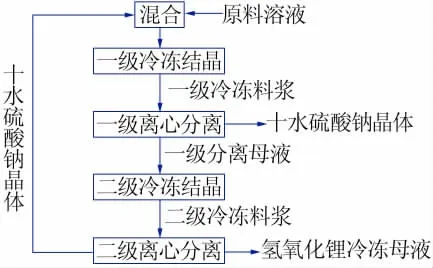

根据各个生产企业连续冷冻脱硝工艺的运行情况,笔者对连续冷冻脱硝工艺进行优化设计和改进。连续冷冻脱硝工艺采用两级连续冷冻结晶。 采用原料液溶解二级冷冻结晶分离的十水硫酸钠, 之后进入一级冷冻结晶工序,一级冷冻结晶温度为5~10 ℃, 冷冻结晶析出的十水硫酸钠用离心机分离,得到十水硫酸钠晶体和母液; 一级冷冻结晶分离的母液进入二级冷冻结晶工序,继续降温结晶,进一步降低溶液中的硫酸钠含量,二级冷冻结晶温度为-15~-10 ℃, 二级冷冻结晶析出的十水硫酸钠用离心机分离,得到最终的氢氧化锂冷冻母液。工艺流程见图1。

图1 氢氧化锂连续冷冻结晶工艺流程图

3.2 两级连续冷冻结晶工艺特点

1)结晶外循环泵流量小,动力消耗低。一级冷冻结晶温度为5~10 ℃,母液粘度较低,且十水硫酸钠结晶界稳区的宽度较宽,过饱和度和过冷度较大,结晶外循环泵的流量可以选择较小流量即可满足要求。 一级冷冻结晶承载了大部分降温负荷和析出大部分硫酸钠, 二级冷冻结晶只需要较小的负荷和析出较少的硫酸钠即可,二级冷冻结晶温度为-15~-10 ℃,由于过饱和度和过冷度较小,因此结晶外循环泵选择较小流量即可满足要求。

2)两级冷冻结晶工艺可降低外冷器的换热面积,设备投资较少。一级冷冻结晶温度为5~10 ℃,母液粘度较低,传热系数高,且十水硫酸钠结晶界稳区宽度较宽,可选择较大的传热温差;二级冷冻结晶热负荷小,由于温度差较小,因此外冷器的面积同样较小。

3)所有十水硫酸钠都在一级冷冻结晶采出,锂损失率较小。 一级冷冻结晶温度较高,母液粘度小,晶体附液量约为5%(质量分数), 而且此时锂离子浓度相对于-15~-10 ℃时较低,锂损失率较小。

4)二级离心机采用卧式螺旋沉降离心机,得到的冷冻母液芒硝晶体穿滤少,清液质量好,SO42-质量浓度为35~40 g/L。

4 关键设备介绍及其特点

连续冷冻脱硝工艺中关键设备有结晶器、 结晶外冷器、外循环泵、一级离心机和二级离心机。

1)结晶器。冷冻脱硝中冷冻母液粘度较大,溶液密度与十水硫酸钠密度差较小, 且四元体系下晶体生长速率较慢, 所以结晶器一般采用截面积较大的OSLO 结晶器。OSLO 结晶器结晶室的器身有一定的锥度,上部较底部有较大的截面积。循环液通过中央降液管流至结晶室底部,转而向上流动。晶体悬浮于此液流中成为粒度分级的流化床,粒度较大的富集于底层,与降液管中流出的过饱和度最大的溶液接触,得以长得更大。 在结晶室中,液体向上的流速逐渐降低,其中悬浮晶体的粒度越往上越小,过饱和溶液在向上穿过晶体悬浮床时, 逐步解除其过饱和度。当溶液到达结晶室顶层时,基本上已不再含有晶粒, 作为澄清的母液在结晶室顶部溢流进入循环管路[4]。

2)结晶外冷器。在连续冷冻脱硝中,结晶外冷器一般采用立式列管换热器, 列管一般采用φ38 mm或者φ45 mm,换热管采用内部抛光管,降低晶体挂壁的几率,延长堵管周期。连续冷冻结晶系统结晶外冷器堵管在所难免。结晶器在配置外冷器时,一般配置3 台或者4 台,其中1 台外冷器作为备用。几台外冷器循环作为备用设备, 对运行的结晶外冷器定时进行升温处理,避免堵管严重后再进行处理,造成处理困难。为快速处理结晶外冷器堵管,系统配置专用的储槽及加热器,以便快速处理,从而保证生产的连续性。

3)外循环泵。 结晶外循环泵采用大流量低扬程轴流泵,该泵有立式结构和卧式结构两种。卧式结构支撑在地面,立式结构支撑于结晶器顶部。配备卧式结构的外循环泵结晶系统, 循环泵管路上需要配备切断阀门,当需要对结晶外冷器进行升温处理时,需要关闭阀门后再进行处理。 一般情况下该循环管路较大,每台循环泵需要配备2 个自动开关阀门,一次性投资较大。采用立式结构的外循环泵结晶系统,可调整设备和管路的安装位置, 当需要对结晶外冷器进行升温处理时,无需阀门即可进行处理。

4)一级离心机。 连续冷冻脱硝工艺的十水硫酸钠从一级冷冻结晶离心分离处采出, 一级冷冻结晶的料浆固体含量较高, 对分离设备的要求为处理量大、分离晶体附液量低。所以一级离心机一般采用卧式螺旋卸料过滤离心机,该种过滤机转速较高,分离效果好,晶体附液量小。卧式螺旋卸料过滤离心机运行时,主机启动并自动升速,当达到预定值时进料阀打开开始进料。悬浮液从进料管进入螺旋内腔,并通过螺旋小头接近锥端底部的喷料口进入转鼓, 在离心力场的作用下, 料浆中的液相通过铺设在转壁上的筛网被过滤出去,固相颗粒则被截留在转鼓内;同时,转鼓内的固相颗粒在离心力和螺旋与转鼓之间的相对差速作用下,从转鼓小端向转鼓大端运动,在此运动过程中,由于转鼓直径的加大,离心力得到快速递增,固相从初始时的较高含湿量到排出转鼓时达到最低含湿量,从而实现固液相自动、连续分离。

5)二级离心机。 二级离心机离心分离的母液作为冷冻脱硝工段的产品进入下一道工序, 分离的十水硫酸钠返回一级冷冻结晶进行离心分离。 二级离心机要求得到澄清的母液,晶体穿滤尽量少。二级离心机采用卧式螺旋卸料沉降离心机。 卧式螺旋卸料沉降离心机能够完成固相脱水、液相澄清、液-液-固和液-固-固3 相分离、粒度分级等分离过程。 其主要由高转速的转鼓、 与转鼓转向相同且转速比转鼓略高或略低的螺旋和差速器等部件组成。 当要分离的悬浮液进入离心机转鼓后, 高速旋转的转鼓产生强大的离心力把比液相密度大的固相颗粒沉降到转鼓内壁,由于螺旋和转鼓的转速不同,二者存在相对运动(即转速差),利用螺旋和转鼓的相对运动把沉积在转鼓内壁的固相推向转鼓小端出口处排出,分离后的清液从离心机另一端排出。 差速器(齿轮箱)的作用是使转鼓和螺旋之间形成一定的转速差[5]。

5 结束语

通过对氢氧化锂冷冻脱硝原理和物料特性分析,将冷冻脱硝改为连续化的生产工艺和设备,通过工艺系统和设备的优化,降低了冷冻母液中SO42-等杂质的含量以及芒硝中锂离子的含量, 提高了锂的直收率,降低了系统运行的能耗,减少了氢氧化锂的生产成本。 但是,连续冷冻结晶系统设计较为复杂,若设计中出现问题,不仅影响产量,而且系统的整体负荷会大大增加,导致生产成本增加。