一种新型旋转存储供弹系统的研究

2020-03-20宁延平李运涛吕佼珂

宁延平,李运涛,徐 娟,王 举,吕佼珂

(西北机电工程研究所,陕西 咸阳 712099)

随着现代军事技术的发展,要发挥防空高炮近程防空最后一道屏障的作用,就必须提高火力部分的威力,因此,高射速自动机与高速供弹技术在高炮中的应用成为必然。由于新一代防空高炮信息化程度要求不断提高,固有平台空间内需要集成容纳物体越来越多,同时在高射频的要求下,携弹数量也越来越多[1-2]。

目前,小口径高炮使用的存储供弹系统存在以下不足:炮弹只可存储在供弹机附近的空间内,携弹数量少;炮弹从存储空间进入供弹机的路线长,供弹阻力大,某种程度上降低了火炮射频;操作维修困难。

针对目前存储供弹系统存在的问题[3-4],并结合军事发展需求,笔者提出了一种新型旋转存储供弹系统,该系统不但满足全程高射速情况下输弹动作平稳,拖弹阻力小,而且结构紧凑,输弹时间短,携弹量大,并且操作维修方便。

1 总体设计方案

旋转存储供弹系统主要由小弹仓、旋转机构、承载机构、控制机构及手-机转换机构等组成,如图1所示。

1.1 工作原理

旋转存储供弹系统工作时,手-机转换机构处于“机动”状态,存储弹箱中的4个小弹仓存储满炮弹,小弹仓内的最后一发炮弹卡在抱弹机构中。火炮射击时,当某个小弹仓中的最后一发炮弹被拉起,最后一发炮弹刚刚脱离开抱弹机构,存储弹箱旋转信号触发,旋转机构带动存储弹箱开始旋转,如图2所示。当旋转至下个小弹仓中部与进弹口位置相对应时,传感器发出存储弹箱旋转到位信号,存储弹箱旋转停止。

1.2 抱弹机构

旋转存储供弹系统中解决的重要问题是如何保证供弹时旋转控制信号的可靠输出,防止因射击控制方式不同、操作的失误及射击故障而导致旋转存储供弹系统误旋转,针对以上问题设计了可多次重复使用,可自我锁定的抱弹机构,如图3所示。抱弹机构中活动卡手与固定卡手形成的大半圆箍包裹住小弹仓中最后一发炮弹,使得最后一发炮弹输弹前可靠定位,保证炮弹在供弹过程中进入进弹口的位置不发生改变,从而保证了整个供弹过程平稳。当最后一发炮弹一旦脱离抱弹机构时,锁轴自动伸出,卡挡住活动卡手,除人工操作干预外,任何情况都不会出现开关误触动,误给出旋转信号,保证了旋转信号的可靠性。同时活动卡手与固定卡手多次重复使用后性能可靠,没有变形,卡弹到位信号输出可靠。

1.3 存储弹箱及携弹量计算

考虑人-机-环设计要求及系统总体对携弹数量的要求,存储弹箱[4-7]由4个设计角度为75°的小弹仓组成,存储弹箱共计300°,剩余的60°作为驱动部分的安装空间以及后续操作维修用。

炮弹之间由弹链连接,呈“∽”型排列在存储弹箱中。两发由弹链连接的炮弹中心距为L,根据安装平台总体空间尺寸,炮弹以圆周排列,其弹链连接处直径为D,带弹链的两层炮弹面对面时的中心距为C1,带弹链的两层炮弹背对背时的中心距为C2,则经弹链连接的两层炮弹中心距为C:

(1)

存储弹箱总高度为H,根据以往工程实践,容弹系数选为1.1,则有:

(2)

(3)

式中:n为存贮弹箱中可共存储炮弹的层数;T为总的携弹量数。

根据目前35 mm炮弹通用尺寸及已定型产品总体空间尺寸,存储弹箱可容纳600发炮弹。

1.4 旋转存储供弹系统变形计算

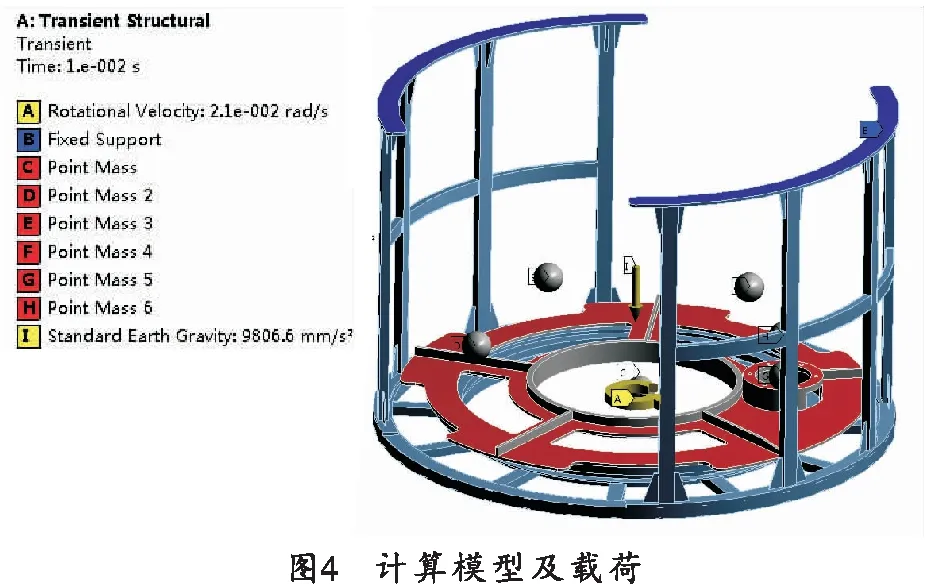

旋转存储供弹系统变形主要是承载机构的变形,针对其使用工况,计算模拟方位电机急起加速度的影响,将其过程简化为线性加速过程,则角加速度为

(4)

考虑方向机电机2倍调转加速度,将4个小弹仓、手-机转化机构和电机减速机构简化为质点,计算模型如图4所示,约束承载机构与其安装连接面3个方向位移。

通过对承载机构受力变形和等效应力的计算,结果表明:

1)在2倍过载方向电机调转急起加速度作用下,旋转承载供弹系统变形较小,最大变形0.5 mm,具有较好的刚度。

2)结构整体应力水平较低,最大等效应力77.4 MPa,且高应力区域较小,结构有足够的强度储备。

1.5 小弹仓供弹过程的可靠性

1.5.1 输弹链约束设计

小弹仓内腔设计为75°扇形结构,输弹链呈“∽”型布置在小弹仓内,弹首指向回转中心,为防止和减小输弹链在供弹过程摆动,弹仓内腔径向尺寸设计为炮弹全长加大10 mm, 限制输弹链的径向摆动。输弹链主要是指沿弹仓圆周方向摆动,分两种情况分析:

1)在小弹仓中最后一发炮弹未脱离抱弹机构之前,随着射击,仓内运动的输弹链不断加长,输弹链摆动趋势加大,由于大多数炮弹留在小弹仓中,供弹过程中输弹链受仓内剩余输弹链的牵制、自重的影响,运动的输弹链摆动量很小,当供弹接近最后一层输弹链时,运动的输弹链因受进弹口和抱弹机两点的约束和扬弹机拉力F1和拉力F2的作用,输弹链摆动量只有10 mm左右,对供弹不影响。

2)在仓内最后一发炮弹脱离抱弹机构后,这时输弹链呈“摆钟”自由状态,小弹仓开始旋转,此时输弹链摆动幅度应最大,但由于自由状态时间很短,瞬间又受到下一个弹仓内弹链的拖拽,输弹链又恢复到平稳状态。最后一发炮弹脱离抱弹机构受力状态如图5所示。

1.5.2 摆放的防“低头”设计

为了具有好的弹形系数和减小抽壳阻力,35 mm制式弹药的弹壳外形有一定的锥度,这样输弹链炮弹在弹仓内摆装时随着摆放层数的增多,炮弹壳锥度被逐步放大,使得最顶层炮弹的倾斜角度越来越大,出现弹首“低头”现象,这样有可能低头弹药的弹丸部分插入下层炮弹的缝隙中,造成供弹阻力增大,并有可能发生输弹链卡滞现象。

针对此问题,在弹仓底板靠近炮弹的2/3处增设了一个扇形斜面,如图6所示,装弹时首先使底层弹增加了约30°倾角,也让后续弹层重心不断向弹底缘方向移动,这样不但解决了输弹链“低头”问题,同时也增加了小弹仓的刚度。

经过两轮试验验证,累计射弹10 385发,整个射击试验中,小弹仓供弹通畅、平稳,无卡滞现象。

2 控制系统设计

2.1 系统设计

旋转存储供弹系统需要满足1 100~1 300发/min的供弹匹配性控制要求,且在火炮任何工作状态下,存储供弹系统均能与其匹配工作。系统主要包括存储弹箱的启停控制,每个小弹仓的弹尽告警开关控制、小弹仓旋转到位控制、小弹仓旋转软保护和异常报警指示等。电气控制系统组成图如图7所示。

电气控制系统采用PLC控制器控制存储弹箱的旋转,并在旋转机构部位安装4个行程开关,在承载机构部位安装一个传感器,保证存储弹箱旋转供弹的连续性与流畅性。其中4个小弹仓的弹尽开关安装在旋转机构下方[8-9],承载机构外圈安装有一个非接触式传感器。弹尽开关用于对每个小弹仓是否有炮弹进行判断,当该开关开始作用时,表示这个小弹仓的炮弹已射击完,小弹仓应开始旋转。当旋转至非接触式传感器发出到位信号后,小弹仓旋转停止。其控制流程图如图8所示。

此外,系统还设有小弹仓旋转软保护措施,当小弹仓开始旋转时计时开始,旋转过程中对这个时间进行判断,当大于一定值时,小弹仓必须停止旋转。

2.2 保护时间设定

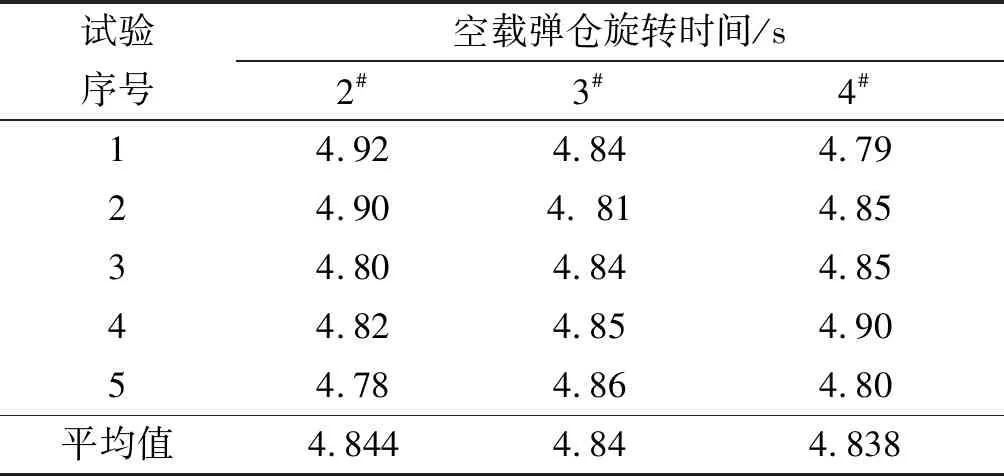

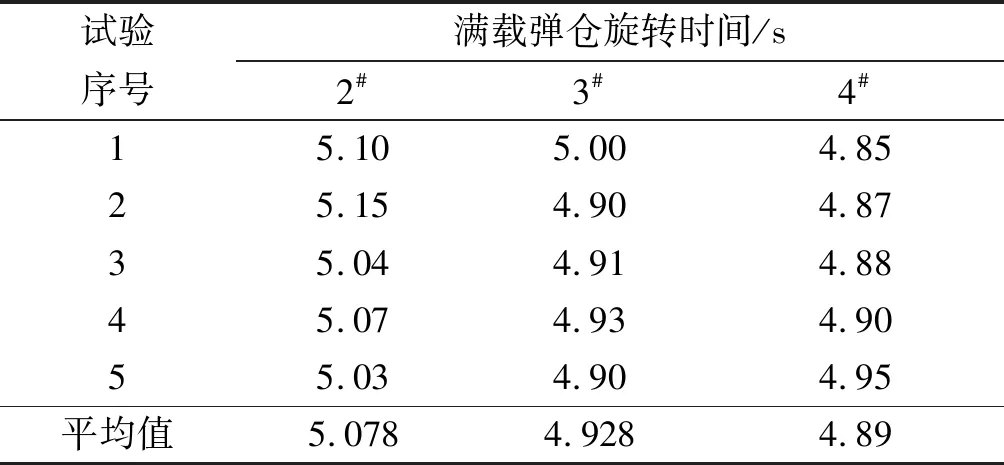

旋转存储供弹系统中软件控制系统的保护功能也是重点设计对象。根据实际试验测量,空载及满载时4个小弹仓(标号1#、2#、3#、4#)旋转到位停止时间如表1、2所示。

表1 空载状态小弹仓旋转时间测量结果

表2 满载状态小弹仓旋转时间测量结果

从表1和表2可以看出:空载时小弹仓旋转到停位所需时间在4.84 s附近波动;满载时小弹仓旋转到停位所需时间在5 s附近波动。保护时间设计原则为:保证小弹仓能正常旋转到位,不能连续旋转超过两个停位。综合考虑后将保护时间设定为7 s,经样机试验验证,该设计设定合理可行。

3 结束语

笔者通过对目前小口径高炮使用的存储供弹系统存在的问题进行分析,提出了一种可以旋转式供弹的新型旋转存储供弹系统,该系统可使得炮弹集中在进弹口处给供弹系统进行供弹,缩短了供弹线路,提高了供弹可靠性,增加了容弹量;通过对供弹过程及装弹状态平衡分析,得出使用抱弹机构和在小弹仓底部增加扇形平面能大幅度提高存储弹箱的装弹可靠性;通过试验验证出存储弹箱旋转到位控制的合理时间,保证旋转供弹的安全性。目前该系统已经成功应用于某型装备中,可以为后续其他小口径高炮存储供弹系统的研制提供参考。