火炮弹药运输外骨骼负荷估算方法研究

2020-03-20孙汐畅莫新民纪平鑫韦祖拔

孙汐畅,莫新民,纪平鑫,宋 鹏,韦祖拔

(西北机电工程研究所,陕西 咸阳 712099)

现役大口径火炮炮弹质量超过45 kg,备战阶段单个作战单元炮车与弹药补给车的补弹质量超过10 t,弹药输送、补弹与装填主要依靠人工完成,这种人工搬运属于高强度的重复性劳动,研究表明,在重负荷条件下多次重复某一动作,容易造成人体背腹部或肩部肌肉拉伤。外骨骼助力系统是一种人体体能增强装备,通过穿戴在人体外部的机械构件将负荷重量传递到地面,同时利用动力驱动单元实现机械能转化,为穿戴者助力,可有效提升士兵战斗力、缓解疲劳、预防骨骼肌肉损伤。该系统的应用为解决大口径火炮弹药运输搬运的士兵体能消耗问题提供了思路。

由于不同任务场景下的外负荷物理属性(体积、质量、质心等)具有差异性,外骨骼装备对外负荷的感知和适应能力将直接影响其助力效能的发挥与提升[1-3]。笔者拟从火炮弹药运输搬运外骨骼系统的具体结构形式出发,建立外负荷背负状态的理论模型并计算分析不同外负荷对外骨骼髋关节机构期望力矩的影响,研究一种外负荷估算方法,并在模拟试验平台上进行测试和验证,以期实现控制系统在人-机运动过程中对外负荷变化的预估,进而优化提升外骨骼系统的背负性能与适应能力。

1 外骨骼负荷估算模型建模

1.1 模型概述

外骨骼的外负荷包含了静力学和动力学两种因素[4],其中静力学因素来自于外负荷产生的重力力矩,动力学因素主要来自于外负荷的转动惯量产生的力矩。在实际环境中,存在穿戴外骨骼运输或搬运不同型号的火炮弹药、物资设备等情况,作业过程中还随时存在装上或卸下重物等情况,由于外负荷质量和质心位置的随机性变化,将导致外骨骼系统的动力学需求特性在不同时刻存在明显差异。

图1分别描述了外骨骼背负系统在几种典型外负荷场景[5-8],质心位置在不同场合下差异较大。

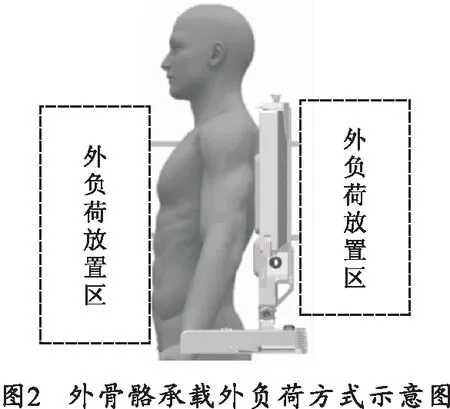

考虑到人体肢体、运动及行为特点,穿戴外骨骼系统既要实现负荷的承载功能又要尽可能减少对人肢体运动的干涉,该系统通常的形态是将电源模块、控制模块、动力单元模块及负载布置在人体的上半身,如图2所示。这些模块即构成了外骨骼系统背架的本体构型,同时也是承载外负荷的主要功能区域。当外骨骼系统承载重物执行任务时,其负荷经由背架、髋关节、大小腿支杆、膝关节和踝关节支撑将重力传递至地面[9-11]。因此,背架的设计既要满足功能要求又要兼具性能体现,是外骨骼系统的重要分支系统,既要在空间上给相应模块的留有安装空间,又要符合人体运动生理特点。

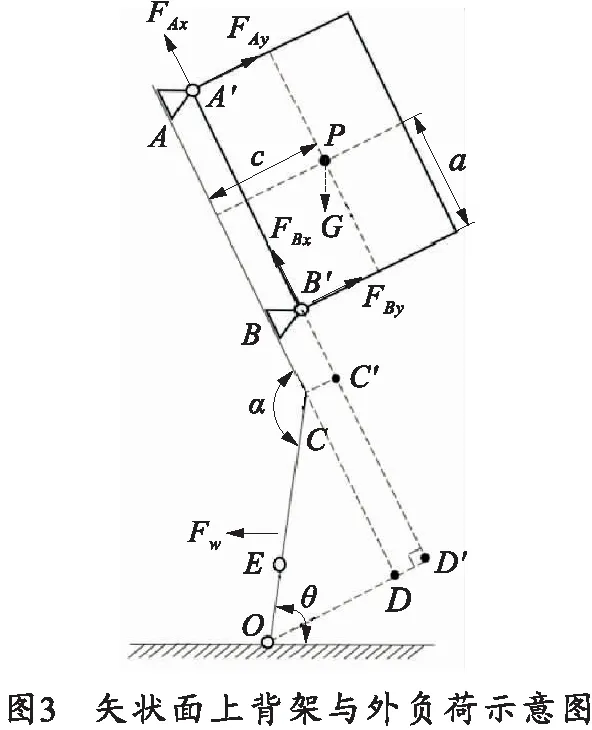

当外骨骼承载了重量为G的外负荷时,背架及外负荷对外骨骼髋关节产生作用力矩,如图3所示。外负荷对外骨骼髋关节产生的力矩作用变化主要集中在人体矢状面上,因此将外负荷产生的力矩作用集中于矢状面上分析。装载在背架上的外负荷质心为P,背架杆OC与水平面的夹角为θ,背架OC与CA之间的固定夹角为α.

质心与背架的距离如图3所示,假设绕O点的转动惯量为I,该系统的拉格朗日函数L为

(1)

(2)

(3)

1.2 外负荷的力矩估算

由式(3)可知,当外负荷的质量增大、质心位置远离O点,则外负荷对O点产生的力矩MO将增大。外负荷对O点力矩的变化将影响助力效果,外骨骼控制系统无法及时获知负荷力矩的突然增大或减小,不能及时优化力矩控制策略,从而降低助力效能。

在图3的背架上加装三维力传感器与姿态传感器,通过测量传感器数据估算出外负荷对O点的实时力矩变化信息,可以及时有效地为外骨骼控制算法提供模型修正,从而提高助力效能。从矢状面上看,三维力传感器分别位于背架的A、B两点处,外负荷通过传感器与背架相连,在背架运动的过程中外负荷对背架的力矩信息可通过力传感器测得。背架运动时测得的三维力分别为FAx、FAy、FBx和FBy,其方向如图3所示。此时外负荷对O点产生的力矩满足以下关系式(按照逆时针方向为正):

(FAx+FBx)·lOD′-(FAy·lAD+FBy·lBD),

(4)

式中:∑Fi×xi是传感器测得的各方向力与其作用点到O点的矢量长度的叉乘之和,即由传感器测得的作用力矩之和;lOD′、lAD和lBD为背架上的固定长度。

背架与外骨骼通过E点和O点连接。当外骨骼工作时,由人或外骨骼产生的外置动力源在E点处推动整个背架运动,其作用力Fw满足:

Fw×lOE=

MO=(FAx+FBx)·lOD′-(FAy·lAD+FBy·lBD),

(5)

式中,lOE是外动力源作用点到O点的长度。

1.3 外负荷重量、质心位置与转动惯量估算

质心到O点的距离lOP及lOP与水平面的夹角θ′可以通过任意两不同静止姿态下测得的传感器力矩信息和两姿态相对夹角求得。假设现在静止的任意两种姿态下测得的外负荷对O点的力矩分别为M1和M2,并且其中一种姿态下三维力传感器读数分别为:FAx0、FBx0、FAy0和FBy0.在这两种姿态下背架杆OC与水平面夹角分别为θ1和θ2,则有:

(6)

由式(5)可得:

(7)

外负荷重量大小为:

(8)

由式(5)~(7)可得外负荷质心位置参数:

(9)

由式(8)可求出外负荷转动惯量:

(FAy·lAD+FBy·lBD)-GlOPcosθ1].

(10)

2 估算模型实验装置设计

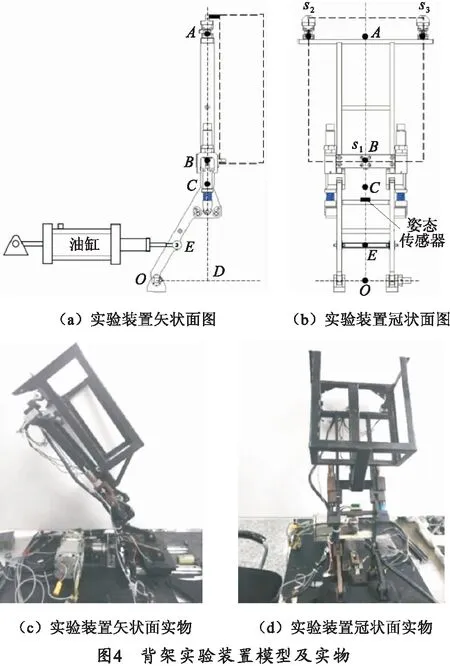

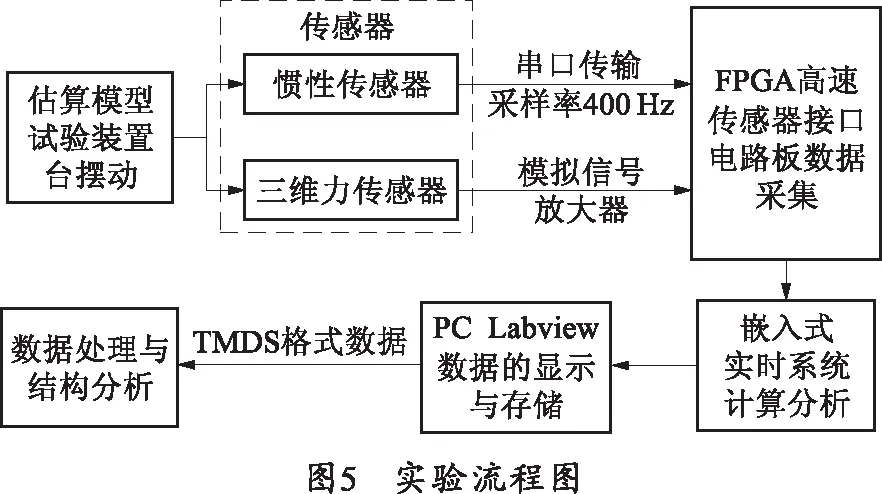

为考核并验证上述估算模型,根据外骨骼系统背架的使用特点,设计并搭建了估算模型实验装置,如图4所示。本实验装置由背架、外负荷承载框架、液压油缸、直线导轨、三维力传感器和姿态传感器、硬件主板和软件系统等组成。背架整体固连,没有相对运动,底部(即O点)与基座铰接。为真实模拟外骨骼系统的尺寸大小和安装方式,该实验装置与外骨骼样机的杆件长度和配重位置基本保持一致。姿态传感器位于图4(b)中对称轴上的C点正下方,外负荷承载框架与背架的3个连接点为S1、S2和S3,分别加装三维力传感器。3处连接点均采用铰接的方式,以避免产生额外力矩作用。实验时在外负荷承载框架中增减重物块,通过程序控制油缸以替代人和外骨骼推动背架运动,并将液压油缸力信息、三维力传感器信息和姿态传感器信息通过FPGA高速传感器接口传入嵌入式实时系统进行计算和分析,再将计算结果通过网络传入电脑进行显示和保存。实验流程和软件界面分别如图5、6所示。

3 负荷估算方法实验及结果

实验时首先选定任意两个不同姿态的静止状态下读取力和角度信息以估算lOP及θ′,为估算出外负荷重量G及转动惯量I提供数据;之后控制油缸摇动背架并读取传感器信息。实验采用4组不同质量的重物块作为外负荷,进行数据采集后,通过计算绘制出4组曲线,如图7所示。从图中可以看到,通过背架上三维力传感器测得并估算的力矩值与油缸的等效作用力矩值基本吻合。

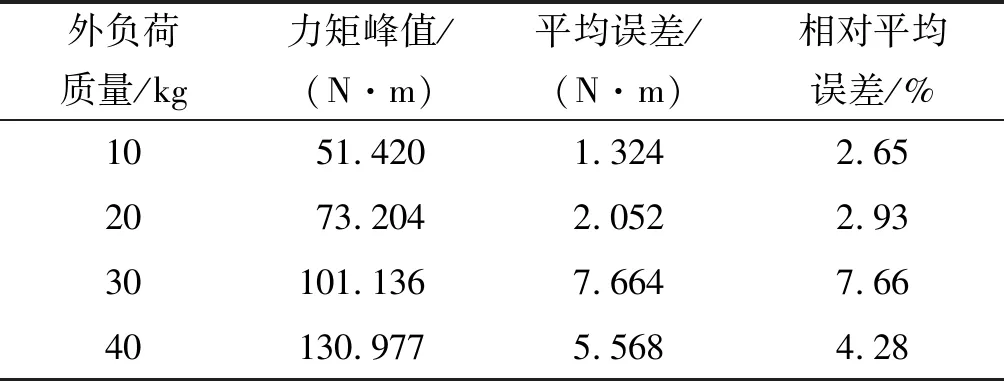

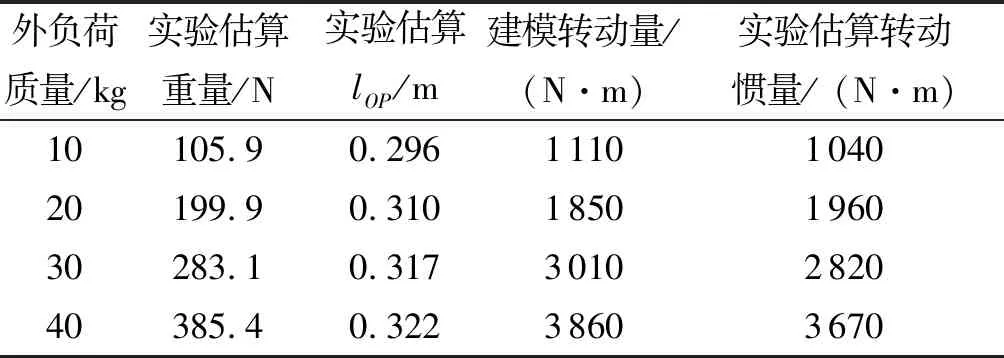

通过对实验数据进行分析,在剔除了噪音等干扰之后,对实验获得的力矩信息进行数据处理,汇总如表1所示。表1中平均误差为两对比力矩差值的平均值。通过估算得到的外负荷重量和转动惯量结果如表2所示。

表1 实验数据分析结果

表2 外负荷参数估算结果

实验测试结果表明,使用三维力传感器和姿态传感器进行数据采集并对外负荷进行需求力矩的预估是相对准确的。本实验中,由于传感器采集信号出现噪音干扰、背架安装位置不完全对称导致其质心偏离矢状面以及理论模型的简化等都可能造成结果出现偏差。从表1中可以看到,随着外负荷增大,相对平均误差值有所增加。

4 结束语

随着技术发展,武器口径不断增大,在弹药装填和飞机挂载等方面,亟需解决士兵搬运过程中出现力量不够和体力不支的问题,也对借助外骨骼进行弹药装填的技术提出了更高要求。笔者提出的外骨骼负载估算方法能为外骨骼控制系统提供外负荷产生力矩的实时信息,增强了火炮弹药搬运和运输外骨骼对外负荷变化的适应能力,为改善外骨骼系统运动和动力学模型提供了一个新的思路。同时,设计的估算模型实验装置可运用于估计不规则形状和质量的外负荷重力矩和转动惯量,对后续研究开展具有重要意义。

该估算方法适用于研究外负荷与人体正中矢状面贴近的应用场景,对于外负荷质心偏离矢状面较远,则可能产生较大误差,因此在三维空间中综合考虑重力矩和转动惯量的情况,将是下一步需要继续探究的问题。