冲击载荷下身管延伸体改进设计及疲劳寿命研究

2020-03-20刘源远黄少保宁变芳刘朋科

杨 雕,刘源远,黄少保,宁变芳,刘朋科

(1.西北机电工程研究所,陕西 咸阳 712099;2.西安昆仑工业(集团)有限责任公司,陕西 西安 710043)

中小口径火炮武器系统反应时间短、火力猛、精度高、毁歼概率高、可对付多种来袭目标,并可伴随轻型高机动部队实现快速全域机动,担负伴随掩护任务,承担抗击敌低空、超低空空袭兵器的任务,末端防御作用非常明显。随着现代战争对中小口径火炮武器系统射速、威力、质量、机动性等指标要求的不断提高,其关重件受力环境也越发的恶劣,属于典型的高冲击、强振动、周期性的复杂载荷环境,各零部件可靠性及寿命面临巨大的挑战[1-2]。

火炮在射击时,身管延伸体与闩体上的闭锁齿互相配合实现闭锁使得身管、闩体和炮尾共同后坐。由于直接承受从药筒传递来的内膛火药气体的作用力,身管延伸体成为火炮受力最复杂、最恶劣和影响因素最多的部件之一。某小口径火炮身管延伸体在射击过程中多次出现累积射弹500发左右出现开裂现象,导致其使用寿命不能满足使用要求,进而影响整个产品的可靠性。

针对上述故障现象,笔者从火药气体压力真实传递路径着手,首先建立了身管与薄壁药筒大变形的作用模型,综合考虑了药筒弹性及塑性变形、药筒与药室内壁摩擦力、药筒及药室肩部向前的分力等因素对传递给闩体载荷的影响,获取药筒底部的约束反力曲线。以此曲线作为输入载荷,对身管延伸体进行动态强度计算,获得开裂区域的应力状态。然后对该位置进行改进设计,并对改进前后的疲劳裂纹萌生寿命进行计算。最后通过试验验证改进设计和疲劳裂纹萌生寿命计算的准确性。

1 闩体所受载荷的获取

传统的闩体强度计算时,一般忽略药筒的影响,将作用的闩体上的力Pt直接简化为[3]

Pt=ptπd22/4,

(1)

式中:pt为药室底部火药燃气的压强;d2为药筒底部的内径。

而实际过程中作用到闩体上的力Ft的传递过程如图1所示。

火药气体作用在药筒及身管内壁,经药筒变形后将载荷传递给闩体,由于药筒质量较小,故忽略药筒惯性力。传统计算时未考虑药筒弹性及塑性变形、药筒与药室内壁摩擦力Fs、药筒及药室肩部向前的分力FN等因素。因此,传统的分析计算方法过于保守,简化到闩体上的力比实际要偏大[4]。

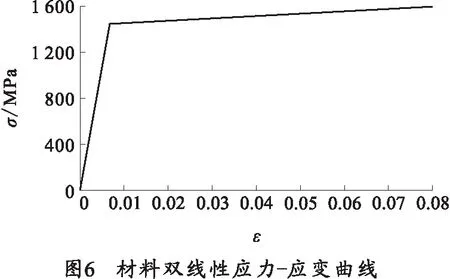

为获得更准确的Ft,对考虑上述因素的药筒和身管装配模型进行有限元分析。其中忽略结构的非对称因素,简化模型为轴对称模型,考虑到药筒在射击过程中的塑性变形,药筒简化为双线性材料模型,身管简化为线弹性材料模型,具体参数如表1所示。

表1 药筒身管材料参数

约束身管和药筒底面的轴向位移,在药筒与身管接触面之间定义标准接触,并对身管和药筒内壁施加膛底压力曲线,身管与药筒作用模型如图2所示,膛压曲线如图3所示。然后对模型在整个膛压作用过程中,采用Ansys进行瞬态动力学计算,提取整个膛压作用过程中药筒底面的支反力,即为射击过程中闩体上所受的载荷,如图4所示。

从计算结果看出,最大膛压时刻,药筒传递给闩体的最大载荷为296.19 kN,比传统计算的载荷371.23 kN约小20%.

2 身管延伸体动态强度及疲劳寿命计算

2.1 身管延伸体动态强度计算

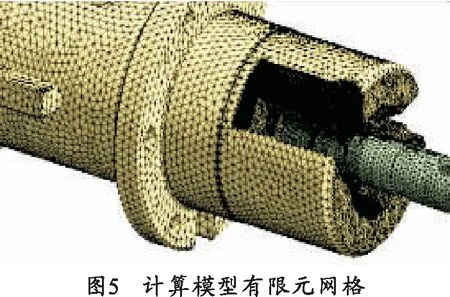

为使计算过程与实际工况相符,以后坐部分为研究对象,其中取身管后端局部、身管延伸体和闩体为真实结构,其余部分简化为同等质量的质点绑定在相应位置处,以确保后坐部分的质量、质心和转动惯量与实际结构相同。

缓冲器简化为弹簧施加到身管延伸体与缓冲器连接位置,弹簧刚度1 100 N/mm,预压力21 kN.身管、身管延伸体和闩体之间按照实际作用关系定义标准接触。并在身管延伸体与摇架接触的导轨接触面上分别施加垂直及左右方向位移约束。模型采用高阶二次单元,对重点关心位置进行了网格加密处理,如图5所示。身管延伸体和闩体的材料相同,根据拉伸试验所获得的材料屈服及强度极限,将材料简化为双线性模型,应力-应变曲线如图6所示,其他参数如表1所示。闩体受力曲线如图4所示,施加在闩体与药筒底接触位置的表面[5-6]。

对上述模型在后坐过程时间内进行求解,最大等效应力时刻身管延伸体局部等效应力计算结果如图7~8所示。身管延伸体出现最大等效应力的时间为1.214 ms.

通过计算可以看出身管延伸体最大等效应力出现的位置(闭锁齿根部和让弹槽边缘),与实际过程中一定发数后出现裂纹的位置相同。

2.2 身管延伸体疲劳裂纹萌生寿命计算

结构疲劳裂纹萌生寿命的研究方法主要有疲劳损伤累计理论、名义应力法、局部应力应变法、临界平面法和能量法等。局部应力应变法是在大应变、高应力占主导地位的低周疲劳基础上发展起来的寿命估算方法,决定构件寿命的是应力集中处的最大局部应力和应变。身管延伸体受到的射击载荷作用,类似脉动交变的疲劳载荷,具有大应变、高应力低周疲劳的特征,因此采用局部应力应变法进行疲劳裂纹萌生寿命分析,其交变载荷的循环特性r=0[7~11].该方法认为:若同种材料制成的构件的危险部位的应力-应变历程与一个光滑小试件的应力-应变历程相同,则寿命相同,此方法中局部应力和应变是控制参数。采用局部应力应变法进行结构疲劳寿命计算,首先计算疲劳危险点的弹塑性应力应变历程,然后对照材料的疲劳性能数据,按照疲劳累积损伤理论进行循环续循环的疲劳损伤的累积,最后得到构件的疲劳寿命。

Manson-Coffin法是广泛应用的局部应力应变法之一,Manson-Coffin公式如下:

(2)

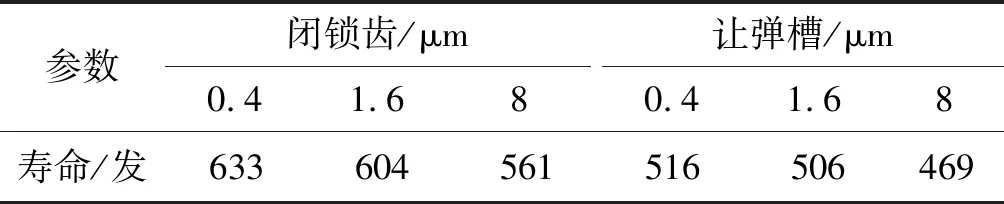

基于2.1节身管延伸体动态强度计算分析结果,对其疲劳裂纹萌生寿命进行计算。计算中考虑了不同表面粗糙度对疲劳裂纹萌生寿命的影响。由于表面粗糙相当于表面有侵入、挤出和形成微观应力集中,因此缩短了疲劳裂纹形成寿命,降低了疲劳强度,并且对于强度极限越高的材料,其延性往往越差,对缺陷也就越敏感,故对不同表面粗糙度进行对比。不同表面加工系数β对寿命的影响表示为某种情况试样的疲劳极限与光滑试样疲劳极限的比值,β为小于1的系数。因此根据不同粗糙度获得表面加工系数,从而计算出不同粗糙度下的寿命[17],具体计算结果如表2所示。

表2 身管延伸体疲劳裂纹萌生寿命

通过计算可以看出:

1)让弹槽边缘的疲劳裂纹萌生寿命低于闭锁齿,且让弹槽部位的疲劳裂纹萌生寿命与实弹射击统计的闭锁齿、让弹槽开裂的射击发数(500发左右)基本相同。

2)虽然不同的表面粗糙度对身管延伸体疲劳裂纹萌生寿命有一定的影响,但是对于该寿命不达标的问题,表面粗糙度不是主要影响因素。

故需依靠上述结果重新对身管延伸体进行改进设计。

3 身管延伸体改进设计及计算

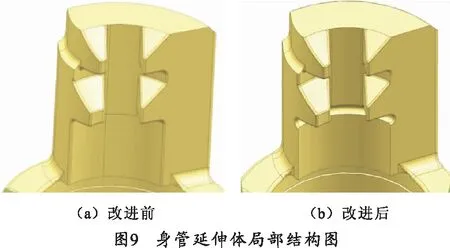

根据原身管延伸体结构的动态强度和疲劳裂纹萌生寿命计算结果,进行闭锁齿根部和让弹槽边缘改进设计。对身管延伸体闭锁齿根部采取沟槽设计,并改变闭锁齿的倒角大小,以降低其应力;对让弹槽进行根部加厚。改进前后身管延伸体闭锁齿和让弹槽布局结构图如图9所示。

对改进后的结构采取与第2节相同的方法进行动态强度和疲劳裂纹萌生寿命计算,其中表面粗糙度取1.6 μm,与实际相同。

经过计算,改进后闭锁齿局部最大等效应力由原来的1 538.5 MPa降低到1 379.1 MPa,让弹槽局部最大等效应力由原来的1 509.9 MPa降低到866.87 MPa,均有很大的改善。疲劳裂纹萌生寿命结果如表3所示。

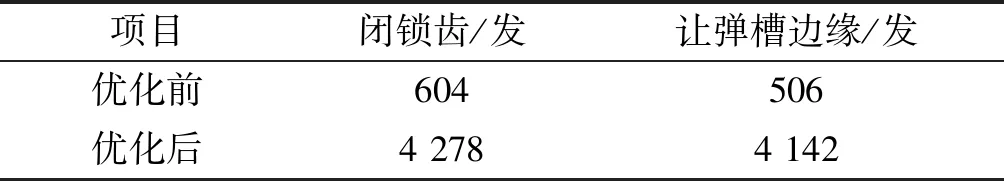

表3 改进前后身管延伸体疲劳裂纹萌生寿命比较

从表3可以看出,改进后身管延伸体疲劳裂纹萌生寿命有非常明显的提高。闭锁齿部位寿命由原来的604发提高到4 278发,让弹槽边缘部位的寿命由原来的506发提高到4 142发。

4 身管延伸体冲击试验

对改进前后的身管延伸体进行模拟冲击试验,由于火炮发射过程是把火药存储的能量在非常短的时间内释放出来,时间和力方面都很难控制,采用冲击的方式完全模拟火炮的射击过程是不可能实现。

通过冲击试验装置给火炮施加一个与射击时后坐冲量大小一致的冲量。由于冲量由作用力和作用时间确定,测量冲击作用下火炮的后坐位移-时间曲线,并对其求导得到后坐速度-时间曲线,通过调整落锤的质量和高度,使得模拟冲击试验的最小冲量不小于最大膛压点附近的冲量,即可保证模拟冲击试验实际施加到火炮的作用力不小于炮膛合力。冲击试验装置如图10所示。

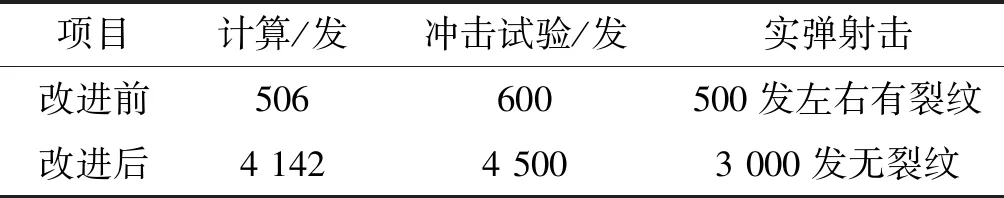

将整个后坐部分装入冲击试验装置,使冲击后后坐部分按照实际射击过程在缓冲器的作用下进行后坐和复进运动。对改进前后的身管延伸体进行冲击试验,每冲击100次进行一次磁力探伤。改进前的身管延伸体在第500次冲击结束后未发现裂纹,在600次冲击结束后让弹槽边缘有长度约为2 mm的裂纹。改进后的身管延伸体在第4 400次冲击后探伤未发现裂纹,在第4 500次冲击后让弹槽边缘出现长度约1.5 mm的裂纹。

从试验结果可以看出,改进后寿命提升效果明显。对改进后的身管延伸体进行实弹射击,考核其寿命指标,结果表明3 000发实弹射击后身管延伸体未产生疲劳裂纹,满足该构件疲劳寿命不小于2 500发的指标要求。具体对比结果如表4所示。

表4 计算与试验结果对比

5 结论

笔者针对某小口径火炮身管延伸体出现疲劳裂纹的问题,提出了传统闩体受力的不足,并提出新的载荷获取方法,然后对该身管延伸体进行动态强度计算。在此基础上对其进行改进设计,对改进前后结构的疲劳裂纹萌生寿命进行计算,并通过试验验证计算的准确性。主要结论包括:

1)传统方法获得的闩体受力偏于保守,若考虑药筒与身管间的作用,可降低约20%.

2)表面粗糙度对身管延伸体疲劳裂纹萌生寿命有一定的影响,但不是造成寿命不足的最主要因素。

3)改进后的身管延伸体疲劳裂纹萌生寿命大幅度提高,相比与改进前提高了约8.2倍,满足指标要求。

4)通过冲击试验以及部分实弹射击验证了身管延伸体动态强度计算以及疲劳裂纹萌生寿命的准确性。疲劳裂纹萌生寿命的计算与冲击试验的最大误差约为7.9%.