橡胶促进剂M的生产工艺方案对比

2020-03-04王静

王 静

(新疆化工设计研究院有限责任公司,新疆乌鲁木齐 830001)

近年来,随着汽车工业的高速发展,带动了轮胎、橡胶工业的稳步增长,刺激和拉动了橡胶促进剂的需求,使橡胶助剂行业达到了快速、迅猛的扩张,为橡胶助剂企业带来了前所未有的发展时机。

橡胶促进剂M,化学名称2-巯醇基苯并噻唑,简称MBT,纯品为针状晶体,工业产品一般为淡黄色或灰白色粉末。促进剂M可单独使用,或与其他碱性促进剂并用。对天然胶以及一般硫黄硫代的合橡胶具有促进快速合成的作用。促进剂M主要用于制造工业橡胶制品,如轮胎、胶带、胶鞋和其他橡胶产品。

目前橡胶促进剂M合成方法以所用的原料分类可分为:邻硝基氯苯法、苯胺法、硝基苯法和亚硝基苯法、苯并噻唑法(此法是基于苯胺法的一个副反应)、硝基苯/苯胺混合法以及硝基苯/乙醇法。由于合成的M带有大约15%的杂质,根据粗M精制处理分类又可分为酸碱法和溶剂萃取法。

1 酸碱法

酸碱法采用的苯胺高压法合成,在精制过程中采用酸碱液。其具体反应过程为:克劳斯法回收←硫化氢←高压反应→碱溶→酸化→过滤→中和反应→过滤水洗→干燥。

1.1 酸碱法生产促进剂M的优势

(1)质量好;

(2)纯度高,橡胶制品应用效果好。

1.2 缺点

(1)存在精制工艺原料消耗高;

(2)环境污染严重。采用酸碱法产生的废水盐分高、污染物浓度高且难降解,对于废水处理的要求高,难度大。同时,酸碱法M生产工艺还具有废气和废渣排放的问题,废气中主要含有H2S,具有刺激性气味,目前采用克劳斯工艺进行硫回收处理;废渣主要是合成过程中产生的副产物。

酸碱法和溶剂法生产橡胶促进剂M的主要质量差异在于树脂含量的高低,采用酸碱法工艺生产的橡胶促进剂M中树脂含量在10%左右,而溶剂法生产的橡胶促进剂M含树酯量在30%~40%,明显高于酸碱法M。在当前工艺条件和环保压力下,由于酸碱法生产的促进剂M树脂含量低质量好,从而价格偏高。溶剂法中主要有邻硝基氯苯法、苯胺法、硝基苯法、苯胺/硝基苯法等。

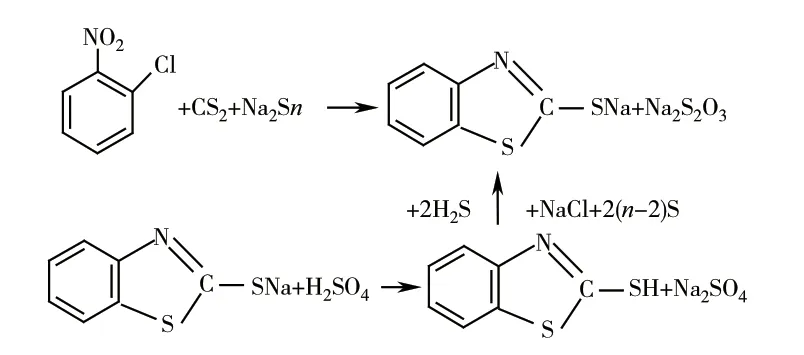

2 邻硝基氯苯法

邻硝基氯苯法分为二步,第一步是在反应釜中按比例加入硫化钠和硫磺,加热至80~90℃,在此温度下持续反应直到硫全部反应变成多硫化钠无色透明液体。第二步在反应釜中加入多硫化钠、邻硝基氯苯以及二硫化碳,加热至110~130℃,在此温度下不断搅拌使反应物溶解;将压力控制在0.35MPa以下,使反应物进行缩合反应得到M钠盐,M钠盐通过酸化后处理后得到成品促进剂M。

2.1 邻硝基氯苯法的优点

(1)对于所需设备要求低;

(2)得到的产品质量好,收率高。

2.2 邻硝基氯苯法的缺点

(1)原料成本高;

(2)生产过程会产生大量高含盐量的废水,这种废水难以处理。目前邻硝基氯苯法国内外已基本淘汰。如图1所示。

图1 邻硝基氯苯法反应方程式

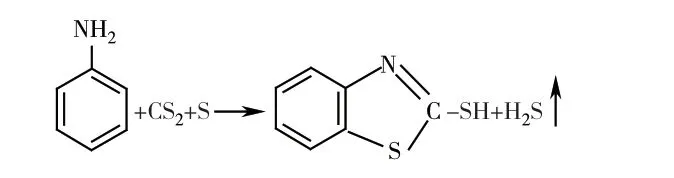

3 苯胺法

苯胺法,其反应温度为220~280℃,反应压力为8~9MPa,将反应物苯胺、二硫化碳、硫磺放入反应釜中进行反应,从而得到粗品橡胶促进剂M。粗品还需经过萃取提纯、产品干燥得到最终产品。反应过程中的甲苯可回收利用。

苯胺法一直是国内外各生产厂家常用的合成促进剂M的方法,同时也是研究热点,国外公司如:捷克技术贸易公司、美国的富莱克斯公司和氰胺公司、日本住友化学公司、大内新兴化学公司大部分采用此法。孟山都公司橡胶化学品生产装置剥离后成立的富莱克斯公司,该公司是目前国外最大的橡胶促进剂M生产企业之一,生产工艺为苯胺法。如图2所示。

图2 苯胺法反应方程式

国内橡胶促进剂M制备多采用苯胺法;粗品精制多采用酸碱法工艺,会产生大量的废水和无机盐硫酸钠。据行业经验,吨产品废水量可达30~40t,难于处理。

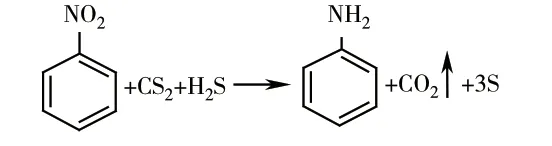

4 硝基苯法及亚硝基苯法

硝基苯法,反应温度为150~250℃,压力为0.8~1.5MPa(反应压力较低),反应物硝基苯、硫化氢以及二硫化碳投入反应釜中,在上述反应条件下将硝基苯转化为苯胺,然后在高压、高温的反应条件下制得橡胶促进剂M。如图3所示。

图3 硝基苯法反应方程式

此工艺利用硫化氢的还原性。由于硫化氢气体难以贮存和运输,若要解决此安全问题就需要投入大量资金。

亚硝基苯法亦是利用硫化氢的还原性,只不过反应物为亚硝基苯、硫化氢、二硫化碳。此法因为反应物中的硫化氢具有毒性,会产生安全问题,难于实现工业化。

5 苯胺/硝基苯法

苯胺/硝基苯法(高压法):此法首先将苯胺、硝基苯以及回收套用的BT按一定摩尔比混合,调成原料NEX;然后将二硫化碳和硫磺混合配成原料CAS(溶硫液)。两股配成的原料NEX和原料CAS按一定的比例通过高压泵输送至高压反应釜,反应釜在220~280℃、7MPa下,生成促进剂M、苯并噻唑BT、H2S等混合物。在高压釜中的混合物经减压后输送至汽提塔制得粗成品M、副产物苯并噻唑BT。苯并噻唑回收套用至高压反应合成釜进行重复使用。

该法的优点:

1)硝基苯参与反应释放的反应热可以被充分利用以维持反应的继续进行;

2)硝基苯价格比苯胺便宜,可以节约生产成本;

3)生成的硫化氢进一步参与反应从而减少了硫化氢的生成量。该法的缺点是反应过程复杂,产生的副产物较多,这就使得粗品促进剂M的精致比较困难。

针对国内橡胶促进剂M粗品精制因采用酸碱法工艺会产生大量的废水,我国研发人员研发了与国外相近的溶剂萃取法精制工艺,主要有:溶剂结晶法、蒸馏-萃取法、固液萃取法、液液萃取法等。

国内山东尚舜化工有限公司、阳谷华泰化工有限公司、天津科迈化工有限公司、河南开仑化工有限公司等多家企业采用同类工艺路线生产橡胶促进剂M,并成功运行多年。该项目工艺技术达到国内先进技术水平,产品质量达到国内同类产品水平。

6 结束语

酸碱法由于污染大,目前环保压力加大,此法处于淘汰边缘,溶剂法通过液液萃取,保障了产品质量,具有明显的社会效益和经济效益,是解决促进剂M环保问题的最优途径。“十二五”期间,我国橡胶助剂企业的促进剂M生产工艺已经实现了升级换代,为国内橡胶助剂行业整体水平打下了坚实的基础。且促进剂M又是噻唑类促进剂DM、次磺酰胺类促进剂CBS、DZ产品等的主要原料,国际、国内两个市场对橡胶促进剂M及系列产品的需求量逐年增加,其发展前景良好。