海洋平台立式圆形薄壁储罐的吊装设计

2020-03-04王传磊

王传磊,杨 勃,田 炜

(海洋石油工程股份有限公司,天津 300461)

海洋平台立式原油储罐作为原油储存及转运的一种方式,在国内外部分油田得到应用,尤其适用于边际油田[1]。与陆地储罐直接建造不同,海上储罐需在陆地建造完成后,整体吊装至海上进行安装,储罐薄壁、大体积特点使储罐在吊装过程中易产生变形,因此吊耳的设计及罐体的加强尤为重要,储罐整体吊装时的重心校核研究对保证罐体顺利就位也十分必要。本文以渤海某平台2000m3储罐的吊装设计为例,简述海上储罐吊装设计的主要内容。

1 吊耳设计

根据HGT 21574—2008《化工设备吊耳及工程技术要求》设计规范,规范中对于立式容器结构,一般建议使用尾部式吊耳[3]。但本项目由于储罐壁板薄、体积大、无吊装生根点、吊耳数量不宜过多、罐体易变形等特点,侧壁式吊耳与尾部式吊耳对比如表1所示,根据储罐特点,确定选用侧壁式吊耳方案。

表1 侧壁式吊耳与尾部式吊耳优缺点对比

根据储罐罐壁结构特点及吊装操作需求,将吊耳设置于罐壁顶部,吊耳的设计还需考虑配套吊装框架的简便性,因此吊耳可布置数量有限,超过4个将大大增加吊装框架工作量。利用有限元分析对不同吊耳设计及布置方案结果进行校核,确定使用4个吊耳的设计方案,通过增大吊耳垫板尺寸,用以减少对罐壁的影响,避免了制作复杂吊装框架的工作量。

2 罐体加强

由于海洋环境的特殊性,海上储罐承受风力普遍大于陆地储罐,因此海上储罐设计过程中风载的选择要根据海上环境特点,确定合理的设计参数,抗风圈设计[2]如下:

风载荷标准值:

ω0——基本风压值(<300时取300),取1.533kPa

βz——高度Z处的风振系数,油罐为1.00

μs——风荷载体型系数,取驻点值1.00

μz——风压高度变化系数,为 1.67

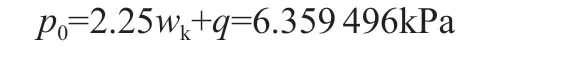

中间抗风圈计算:

罐壁筒体的临界压力:

Hei——管壁各段当量高度,m

罐壁设计外压:

q——设计真空负压,为0.6kPa

[pcr]≤/2,需设置2个中间抗风圈,两个抗风圈分别设置于He/3及2He/3处。

该原油储罐储罐底板为PL16钢板,罐底自重25t,底板上面有58块阳极和大量加热盘管构件重4.4t。由于罐底跨度大,吊装时未经加强的底板高度方向弹性变形可以达到1m,无法满足储罐的吊装。根据分析,整个罐体吊起后主要受力及变形位置为罐底,需要以较轻的重量对其进行加强以减少变形。

根据海上储罐安装特点及施工工作量,对比设计了四种加强方式,分别是:十字钢板式、牵引绳式、桁架结构式、T型十字梁式,基于施工难易程度、可靠性及海上施工工作量对比,最终优选出工艺简单、工作量小、加强效果明显的T型十字梁方案,如图1所示。

图1 T型十字梁设计图

两道T型梁在罐底内表面十字交叉,增加罐底板竖直方向的刚度。垂直加热盘管方向的T型梁腹板开38个Φ100圆孔,便于加热盘管穿过,2个T型梁底端各开6个弧形过水孔,保证罐内液体流动,同时减轻结构重量。通过限制梁高,避免造成清罐时人员通行障碍。底部弧形过水孔,便于清罐时清理残余液体及罐底泥沙,使得加强结构得以保留,完全避免了海上加强结构拆除的工作量、防腐漆破坏。储罐加强后在考虑2倍动力系数的工况下,罐底应力小于20MPa,弹性变形最大为12.172mm,满足罐体设计要求。

3 重心校核

由于橇装后罐体附件增加,储罐重心产生偏移,通过重量统计及有限元模拟分析,重心偏移量为X=-39mm,Y=-228mm。

重心偏移通过采用不同长度的吊索具对应不同的吊点的吊索具配对方案进行补偿,保证储罐吊装过程中罐体水平,利于吊装就位,降低吊装风险和时间,吊索具配置方案如图2所示。

4 结语

基于工程实例,从吊耳设计、罐底加强、重心校核等方面优化了海上储罐吊装的设计内容,对不同吊耳结构、加强方式等进行了对比,通过有限元分析校核设计结果,基于分析结果,对罐底变形、重心偏移等问题提出了优化方案。

图2 储罐吊索具配扣图