高强韧活塞铝合金在高温时效过程中的组织与性能演变*

2019-12-30钱慧来申梦清

李 霏,钱慧来,申梦清,王 恒,杨 伟

(西安工业大学 材料与化工学院,西安 710021)

随着现代科学技术的进步,柴油发动机高压共轭喷油和高效涡轮增压技术的出现,功率的不断提升,柴油机燃烧室关键构件承受高温、高压及高工作频率,使得活塞燃烧室最高工作温度由350 ℃升高至420 ℃,最高爆发压力由16 MPa升高至22 MPa,最高工作频率达到70 Hz。活塞在这种交变高压、高温和高频的恶劣工况下工作,其组织和性能会发生衰退,造成活塞的使用寿命降低,甚至导致活塞拉缸或碎裂,造成机械故障[1-3]。因此,活塞铝合金材料具有高强韧、高抗热机疲劳性和高热稳定性十分必要。

Al-Si-Cu-Ni-Mg系活塞铝合金中θ(Al2Cu)、ε(Al3Ni)和Q(Al5Cu2Mg8Si6)相形态大小分布对其性能起决定性作用,而长时间高温时效会导致θ和Q相形态大小分布发生明显变化,导致合金的性能下降[4-8]。根据文献[9]可知,活塞铝合金在持续高温条件下,其性能会在特定时间内迅速下降,而后稳定在一定水平。文献[10]采用力学性能测试和电子显微镜分析方法研究了DD8合金热暴露组织稳定性,发现合金强化相从晶内和晶界析出长大,导致合金的性能下降;文献[11]研究了AC8A/Al2O3合金经150~350 ℃时效处理后的组织与性能变化,发现该合金随着时效温度的升高,其性能下降加快;文献[12]研究了现役活塞铝合金经350~425 ℃热暴露处理后的组织与性能,发现该材料随时效温度的提高,合金力学性能下降变慢。目前,国内外主要针对耐高温合金进行中低温的时效处理,来预测零部件的可靠性,研究结果表明,随着时效温度的升高,力学性能下降加快,其主要由析出相的聚集长大造成,但通过高温时效来模拟研究活塞铝合金在高温工作过程中的可靠性分析数据较少,因此,研究活塞铝合金在不同高温环境下工作的组织与性能稳定性至关重要。综上所述,活塞在150~425 ℃交变温度下服役,其组织与性能必然会发生变化,因此,本文通过模拟活塞铝合金材料在150~500 ℃高温条件下的组织和力学性能的演变,以期为活塞的疲劳寿命预测及可靠性提供依据,同时对新活塞铝合金材料的研制过程具有重要的指导意义。

1 试验材料与方法

试验原材料为西安工业大学自主研发的高强韧Al-Si-Cu-Ni-Mg系活塞铝合金,其化学成分含量(质量分数w/%)见表1。

表1 活塞铝合金主要化学成分

采用线切割的方法在活塞毛坯顶部切取试验试样,试样尺寸(20 mm×20 mm×15 mm)为上下面平行的硬度试块和直径∅为13 mm棒材。首先对试样进行固溶处理:500 ℃,6 h,然后在60~80 ℃水中淬火至室温,最后将试样放入XMTB-8000高温干燥箱中分别在150 ℃、250 ℃、350 ℃、425 ℃、450 ℃和500 ℃下进行时效处理,各个温度对应的时效时间t分别为0 h、1 h、2 h、3 h、5 h、8 h、10 h、15 h、20 h、30 h、50 h和100 h,将完成时效处理的试样自然冷却至室温。采用HB-3000型布氏硬度计(载荷为250 kg,压头为直径∅为2.5 mm的硬质合金球,加载时间为10 s)进行硬度测试;棒材按照GB/T 228.2—2015加工成直径∅为6 mm标准拉伸试样,在DDL50电子万能拉伸机上进行拉伸性能测试,拉伸温度为350 ℃,保温时间为20 min,拉伸速率为2 mm·min-1。试样的显微组织分别采用Nikon300型光学显微镜、FEI Quanta400F扫描电子显微镜(Scanning Electron Microscope,SEM))和JEM-2010高分辨率透射电子显微镜(Transmission Electron Microscope,TEM)进行观察分析,显微组织分析试样从时效处理硬度测试试样上截取。

2 试验结果与分析

2.1 平衡相图计算

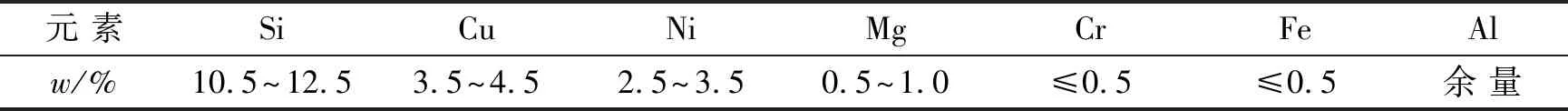

采用Pandat相图计算软件计算得到Al-xSi-4Cu-3Ni-Mg-0.5Fe-0.5Cr合金垂直截面相图如图1所示,其中横坐标为Si的质量分数w,纵坐标为温度T。从图1可以看出,该合金的凝固组织为θ(Al2Cu)、ε(Al3Ni)、Q(Al5Cu2Mg8Si6)、Si、β(Al5FeSi)、Al13Cr2和α-Al相,固溶温度线为509.165 ℃。根据相图计算结果并参照文献[9]研究结果,制定固溶工艺为500±5 ℃,6 h,60~80 ℃水淬。

2.2 活塞铝合金时效处理后的力学性能

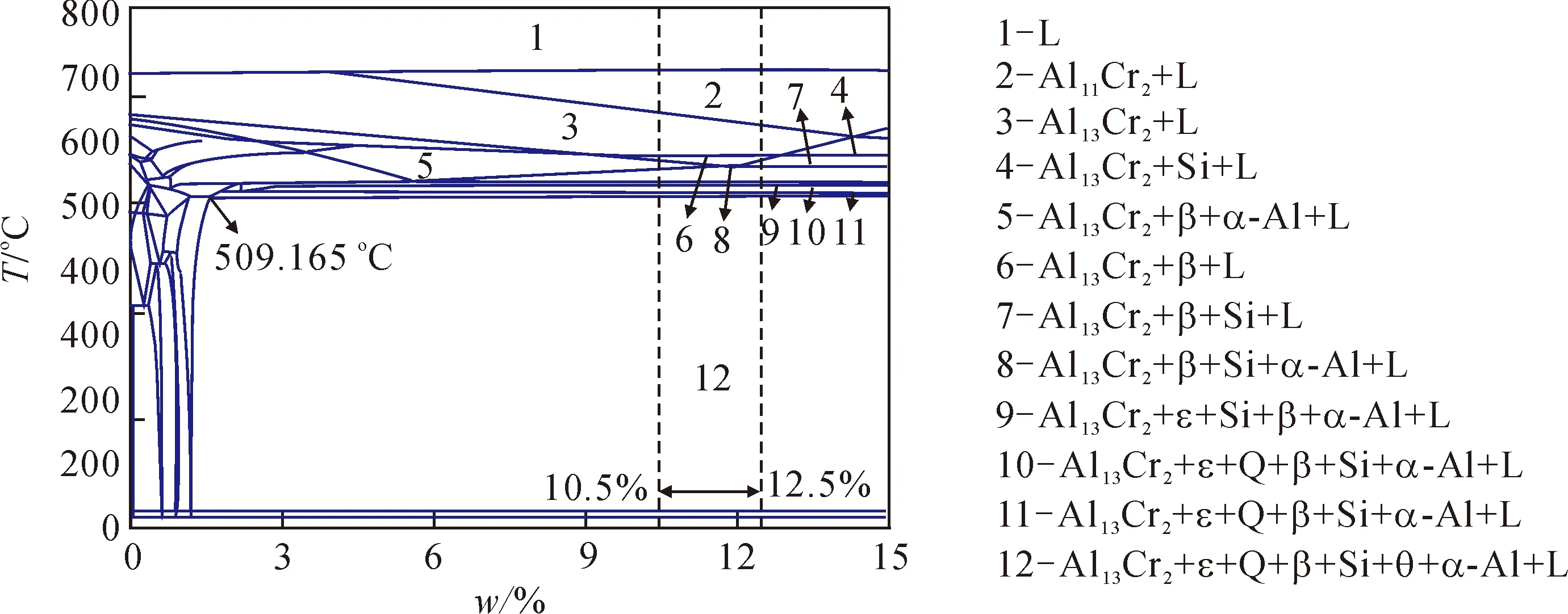

合金力学性能随时效温度和时效时间的变化曲线如图2所示。从图2(a)可知,时效温度为150 ℃时,合金硬度出现上升-下降-上升-平缓四个变化阶段,明显出现时效硬化双峰,合金布氏硬度分别在5 h和10 h出现时效硬化峰值,符合该合金的时效硬化特性。当时效温度为250~425 ℃时,合金的布氏硬度随时效时间的延长而迅速降低,当时效时间达到20 h以后,趋于稳定;时效温度为450~500 ℃时,合金的布氏硬度随时效时间上下波动,波动范围较小。350 ℃高温时,时效时间对拉伸强度的影响如图2(b)所示,从图2(b)可知,时效温度为350~500 ℃时,合金的拉伸强度随时效时间的延长迅速降低,当时效时间达到20 h以后,趋于稳定。对比图2(a)和图2(b)可知,合金在450~500 ℃时效的布氏硬度随时间的变化规律与拉伸强度随时间的变化规律不一致。从图2(c)可知,时效温度为150~350 ℃时,合金的布氏硬度随时效温度升高而降低,当时效温度大于350 ℃时,

图1 Al-xSi-4Cu-3Ni-Mg-0.5Fe-0.5Cr合金垂直截面相图

合金的布氏硬度随时效温度升高而提高,350 ℃时效后的性能最低。对比图2(a)、图2(b)和图2(c)可知,合金时效后的力学性能随温度的变化规律一致。

2.3 活塞铝合金时效处理后的显微组织

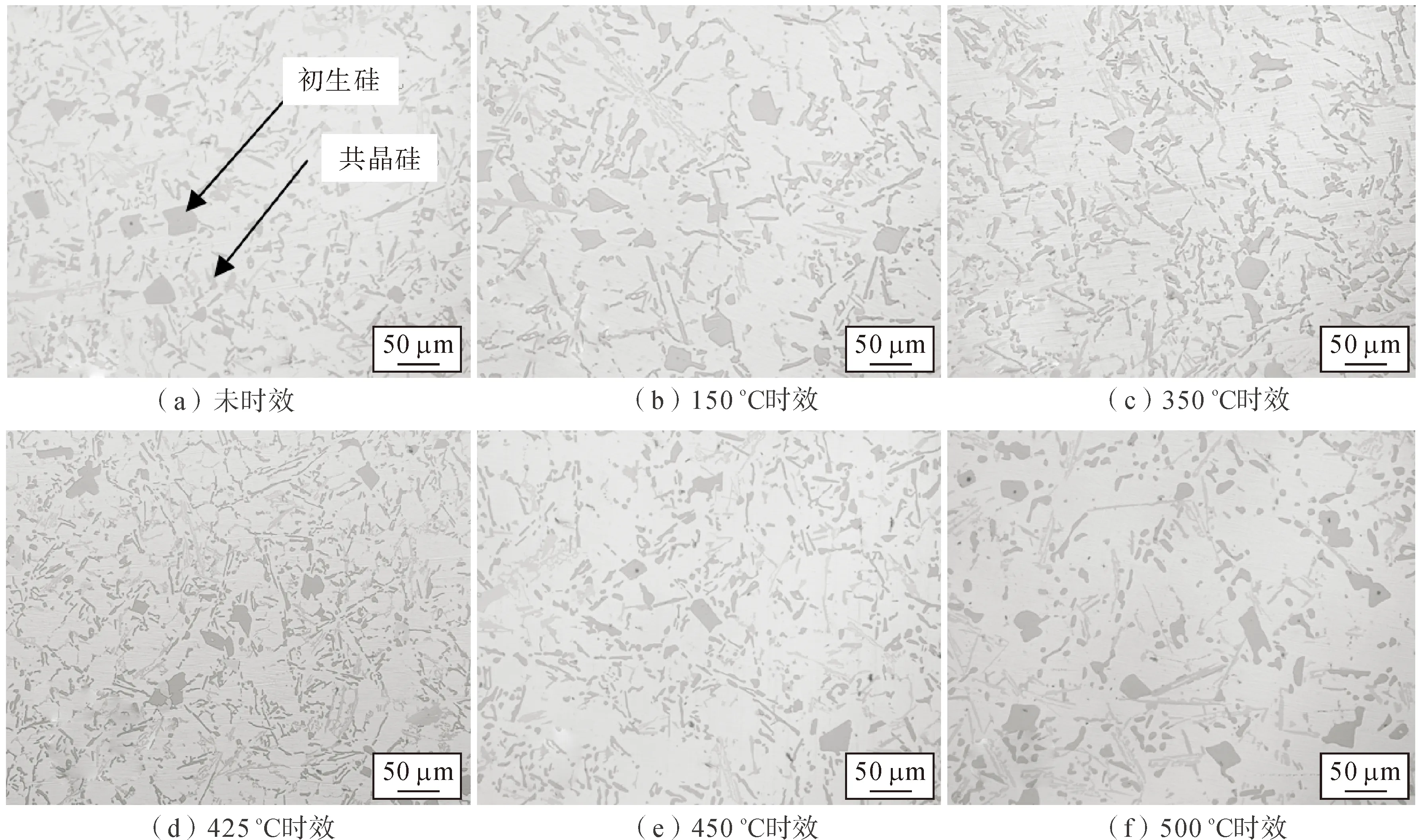

活塞铝合金经不同温度时效处理100 h后的光学金相组织如图3所示。从图3(a)可以看出,固溶处理后的光学金相显微组织为粗大的块状初生硅和棒状及颗粒状的共晶硅,共晶硅均匀分布在铝基体上。对比图3(a)、图3(b)、图3(c)和图3(d)可知,当时效温度低于425 ℃时,初生硅和共晶硅形态大小无明显变化。对比图3(e)和3(f)可知,当时效温度高于450 ℃时,随着时效时间的延长,Si原子从α-Al固溶体中脱溶析出细小硅相,硅相不断聚集长大[13],提高了合金铝基体硬度。高于450 ℃的时效温度比较接近固溶温度,此温度段时效处理具有二次固溶效果[14],可提高铝基体硬度,因此,合金经450~500 ℃时效后的布氏硬度无明显变化。

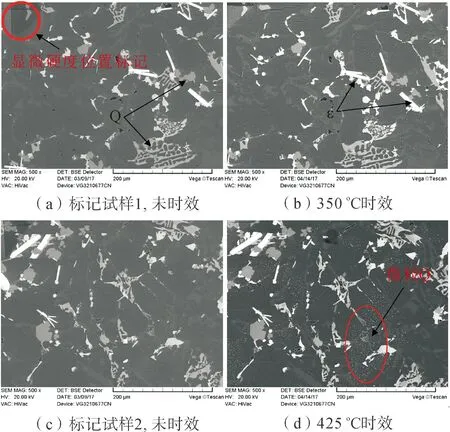

为准确地研究合金铸造凝固组织随时效温度和时间的变化规律,采用显微硬度计在扫描(SEM)试样1和试样2上作标记,保证组织为同一视场。合金未时效及经350 ℃和425 ℃时效15 h 后的SEM组织如图4所示。

图2 活塞铝合金力学性能随时效温度和时间的变化曲线

图3 活塞铝合金不同温度时效100 h后的光学金相组织

对比图4(a)和4(b)可知,合金350 ℃时效15 h后凝固组织中高温强化相Q相和ε相无明显变化,对其力学性能无明显影响。对比图4(c)和4(d)可知,合金425 ℃时效15 h后凝固组织中的ε相无明显变化;大量粒状Q相从α-Al固溶体中析出,提高了合金的硬度和高温性能。由光学金相组织和SEM组织变化可知,350 ℃时效后的力学性能下降幅度最大,时效温度达到425 ℃时,合金的力学性能下降幅度变慢。

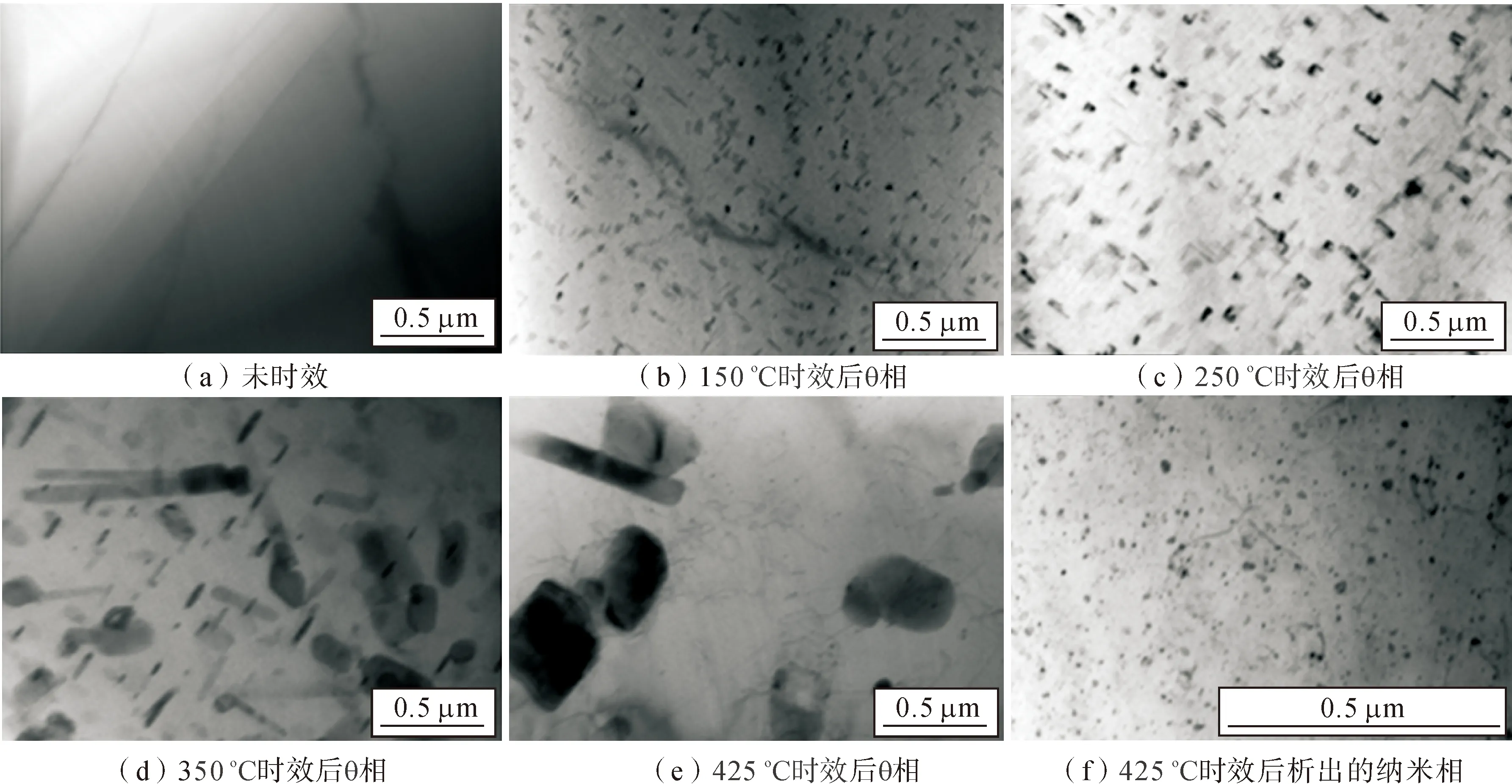

为研究时效对活塞铝合金力学性能的影响,采用透射电子显微镜(TEM)对不同时效工艺处理后的析出相的形态大小进行分析,不同温度时效15 h后的TEM组织如图5所示。从图5(a)可以看出,未经时效处理的TEM组织为过饱和的固溶体。从图5(b)可以看出,合金经150 ℃时效15 h后出现大量与基体共格的析出强化相θ,可有效提高合金的力学性能。从图5(c)~5(e)可看出,析出强化相θ随时效温度的提高不断从过饱和的α-Al固溶体中析出,并聚集长大,密度降低,导致合金的力学性能降低。当时效温度达到425 ℃时,基体析出大量的颗粒状纳米相,如图5(f)所示。

活塞铝合金150 ℃时效5 h出现第一个时效硬化峰值,主要是由和基体共格的高密度GPⅡ区(θ″)的弥散强化形成。随着时效时间达到10 h,合金出现第二个时效硬化峰,这与基体半共格的亚稳定相(θ')的形成相对应。θ″—θ'相转变阶段,高密度的θ相发生溶解,而θ'形核长大过程还未完成,该阶段基体中析出相的密度减小,θ'相的尺寸较小,位错运动得不到明显阻碍作用,所以θ″—θ'相转变存在一定的时间间隔,这是形成合金时效强化双峰的主要原因[15]。时效温度在250~500 ℃时,合金力学性能出现快速下降—稳定2个阶段,时效0~20 h的急速下降阶段和20 h后的稳定阶段,主要由于过高的时效温度能提供足够的能量,使得GPⅡ区弥散强化相θ″迅速转变为GPⅠ区亚稳相θ',再到GP区稳定相θ,θ″-θ'-θ相之间转变的时间间隔较短,造成前期的力学性能迅速下降,时效20 h后全部形成稳定相θ,力学性能趋于稳定。当时效温度达到425 ℃时,合金铝基体中析出大量的颗粒状纳米强化相,即为力学性能下降幅度较慢的原因。

图4 活塞铝合金不同温度时效15 h后的SEM组织

图5 活塞铝合金不同温度时效15 h后的TEM组织

3 结 论

本文通过分析活塞铝合金在不同时效条件下的显微组织与力学性能,发现了时效温度和时间对活塞铝合金力学性能的影响规律,揭示了活塞铝合金组织演变对力学性能的影响机理。得出结论为:

1) 随时效温度的升高,活塞铝合金的力学性能出现先下降后上升的规律。当时效温度为350 ℃时,合金的力学性能达到最低;当时效温度为150 ℃时,合金出现时效硬化双峰;当时效温度高于250 ℃时,合金力学性能随时效时间延长而降低,20 h后趋于稳定;当时效温度高于450 ℃时,合金的硬度上下波动,变化不明显。

2) 活塞铝合金时效温度在350 ℃以下时,Si相无明显变化;时效温度大于450 ℃后,α-Al固溶体中脱溶析出细小硅相,并聚集长大,提高了合金的硬度。

3) 随时效温度升高,活塞铝合金力学性能下降的主要原因为θ聚集长大;时效温度达到425 ℃后,大量的颗粒状Q相和纳米相析出,提高了合金的力学性能。