材料维氏硬度仪器化压入方法准确度研究

2015-02-20马德军王家梁肖富君

马德军,王家梁,肖富君,孙 亮,黄 勇

(1.装甲兵工程学院机械工程系,北京 100072;2.总装备部南京军事代表局,江苏 南京 210024)

材料维氏硬度仪器化压入方法准确度研究

马德军1,王家梁1,肖富君2,孙 亮1,黄 勇1

(1.装甲兵工程学院机械工程系,北京 100072;2.总装备部南京军事代表局,江苏 南京 210024)

针对仪器化压入测试识别材料维氏硬度的精度问题,该文采用有限元数值分析方法获得不同材料的维氏硬度理论计算值,以此为基础,分别对仪器化压入识别材料维氏硬度的3种代表性方法——“ISO方法”、“Kang方法”和“Ma方法”进行理论精度分析,并进行实验验证。结果表明:1)3种方法识别的维氏硬度理论误差均随材料比功We/Wt增加呈先减小后增大的趋势;其中,“ISO方法”识别的维氏硬度值相比理论值普遍偏大,“Kang方法”识别的维氏硬度值相比理论值均偏小。2)“Ma方法”基于仪器化压入识别材料维氏硬度的理论误差最小,理论准确度相对较高。3)当被测材料的材料比功在0.01<We/Wt<0.3时,对应η和n不同取值下的3种方法各自识别的维氏硬度误差值较为离散;当0.3<We/Wt<0.85时则较为集中。该文工作,为下一步研究维氏硬度仪器化压入新方法提供一定的理论基础。

仪器化压入;维氏硬度;有限元数值分析;理论准确度

0 引 言

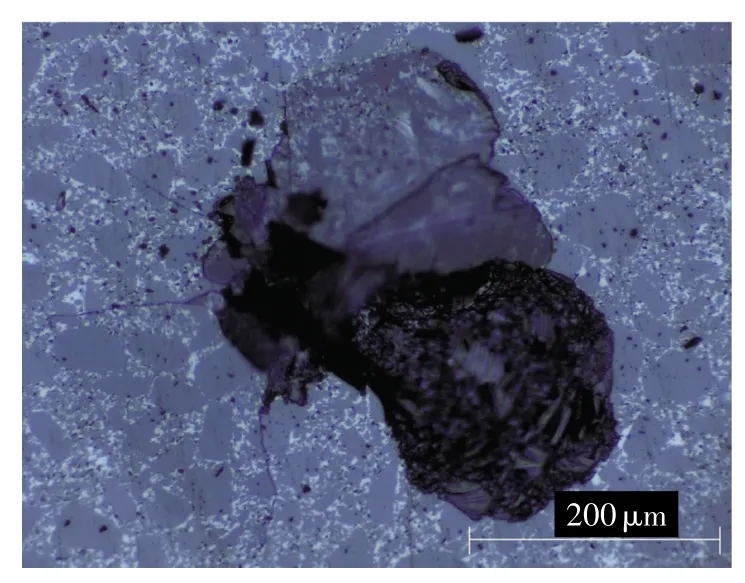

目前,传统维氏硬度[1-5]的测量需要通过准确量取压痕对角线的长度获得,对于压痕形貌不清晰的被测材料(如图1所示),往往存在无法准确识别维氏硬度的问题。仪器化压入测试[6-12]因其无需量取压痕形貌参数,因此可以方便地确定被测材料的仪器化压入硬度[13-14]。然而,在仪器化压入硬度与传统维氏硬度的关系问题以及如何将仪器化压入硬度转换为传统维氏硬度的研究中,一部分通过仪器化压入响应定义等效维氏硬度,其并不代表传统意义的维氏硬度值[15-17];另一部分基于实验数据建立仪器化压入硬度与维氏硬度的经验关系[18-21]。因此,不同仪器化压入识别材料维氏硬度方法的准确度问题以及方法的选择问题值得研究并亟待解决。

图1 最大压入载荷为100N时的SiC试样维氏压痕形貌

鉴于上述情况,本文基于有限元数值分析方法获得不同材料的维氏硬度理论计算值,以此为基础,分别对仪器化压入测试识别材料维氏硬度的3种代表性方法——“ISO方法”[15]、“Kang方法”[18-19]和“Ma方法”[21]进行理论准确度分析,并通过5种金属和5种陶瓷材料对3种维氏硬度识别方法进行仪器化压入实验,从而进一步对本文准确度分析结论进行验证。

1 仪器化压入识别材料维氏硬度的方法

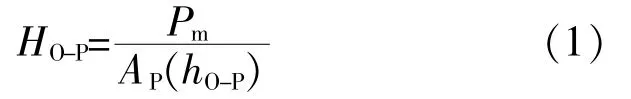

仪器化压入硬度由Oliver W C和Pharr G M[13-14]在1992年提出,是目前商用仪器化压入仪中广泛采用的硬度指标。其定义为

式中:Pm——仪器化压入过程中最大压入载荷;

hO-P——O-P接触深度;

AP(hO-P)——O-P接触深度hO-P时压头横截面积。

O-P硬度的测试方法为:利用仪器化压入仪及Vickers或Berkovich压头对被测材料实施某一最大压入载荷为Pm的仪器化压入测试,获得压入载荷-位移曲线,如图2所示。其中,hm为最大压入深度,Su为对应最大压入深度hm时的初始卸载斜率,Wt与We分别为压头在加载和卸载过程所做的功,其值分别为加载曲线和卸载曲线与载荷-位移曲线横坐标所围面积;利用幂函数关系P=α(h-hf)m对卸载曲线进行拟合获得拟合系数α、hf和m,据此计算Su=mPm(α/Pm)1/m及O-P接触深度hO-P=hm-0.75Pm/Su,最终通过式(1)计算HO-P。

图2 仪器化压入载荷-位移曲线示意图

根据仪器化压入硬度的定义,仪器化压入识别材料维氏硬度的方法被陆续提出:

2002年,国际标准ISO14577-1——2002[15]将最大压入载荷Pm与对应O-P接触深度hO-P时的Vickers或Berkovich压头表面积(AS(V)(hO-P)或AS(B)(hO-P))的比值当作传统维氏硬度,其表达式为

式中:HO-P(V)——基于Vickers压头的仪器化压入O-P硬度;

HO-P(B)——基于Berkovich压头的仪器化压入O-P硬度。

2010年,Kang S K等[18-19]对24种金属材料进行了仪器化Vickers压入测试和维氏硬度试验,将测量获得的压痕对角线长度d转换为Vickers压头与被测材料间的接触深度

由此可以根据仪器化压入识别材料维氏硬度,其公式为

2010年,马德军[21]对71种钢和5种陶瓷材料的仪器化压入硬度与维氏硬度进行了分析,其中材料的维氏硬度由试验获得,71种钢的仪器化压入硬度由有限元数值计算获得,5种陶瓷材料仪器化压入硬度由实验获得。通过分析给出了维氏硬度与O-P硬度的近似关系为

本文将对上述3种代表性的仪器化压入识别材料维氏硬度方法分别通过数值计算和实验进行准确度分析。

2 数值计算

2.1 有限元模型的建立

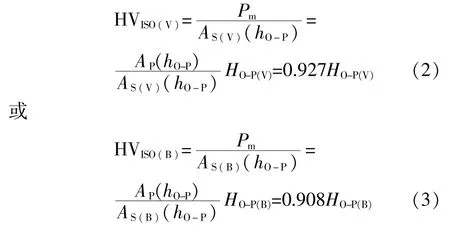

本文运用商用有限元软件ABAQUS[22]分别建立仪器化Vickers和Berkovich压入三维有限元数值分析模型。因标准Vickers压头和Berkovich压头分别为面角136°正四棱锥和面角130.54°正三棱锥,为节省计算成本,根据对称性分别取Vickers压头的1/8和Berkovich压头的1/6建立模型,如图3阴影部分所示。同时被测材料也取与压头相对应的1/8和1/6。两模型被测材料整体尺寸为4000μm×4000μm× 2000μm,压头最大压入深度hm=5μm。

图3 Vickers和Berkovich压头示意图

定义压头为理想弹性压头,其参数设定为Ei= 1 141GPa,νi=0.07;假设被测材料为均匀、各向同性的率无关固体,考虑到几种仪器化压入识别维氏硬度方法的普适性,被测材料弹性模量分别取E=70,200,400 GPa,泊松比取值ν=0.3,相应的平面应变弹性模量之比η=[E/(1-0.32)]/[1141/(1-0.072)]=0.0671,0.1917,0.3834,应变硬化指数n=0,0.15,0.3,0.45;由于绝大多数工程材料比功We/Wt处于0.01~0.85之间,根据此范围取相应的屈服强度值σy=0.98~42255MPa。压头与被测材料间的摩擦系数取f=0.16[23]。根据接触核心区网格精细,远场非核心区网格稀疏的原则,两模型压头均划分为23828个C3D4单元。对于仪器化Vickers压入模型,被测材料划分为51 330个C3D8R单元和158 115个C3D4单元;对于仪器化Berkovich压入模型,被测材料划分为46170个C3D8R单元和122847个C3D4单元,其接触区域网格划分如图4所示。收敛性分析表明,两模型网格分析误差均不超过0.5%。整个仪器化压入数值计算采用非线性大变形理论。

图4 两种仪器化压入有限元模型局部网格图

关于有限元数值分析模型计算材料维氏硬度的思路与文献[24-27]接近,即当压头加载至最大压入载荷Pm时,通过压头与被测材料间的接触应力识别被测材料对角线方向的接触边缘节点;当压头卸载至初始位置时,将此节点与压痕中心的最终距离作为压痕对角线半长a,从而通过维氏硬度公式:HV=0.463 5Pm/a2,确定有限元数值计算获得的维氏硬度理论值。

2.2 数值计算结果

分别对“ISO方法”[15]、“Kang方法”[18-19]和“Ma方法”[21]识别出的维氏硬度值进行准确度分析。

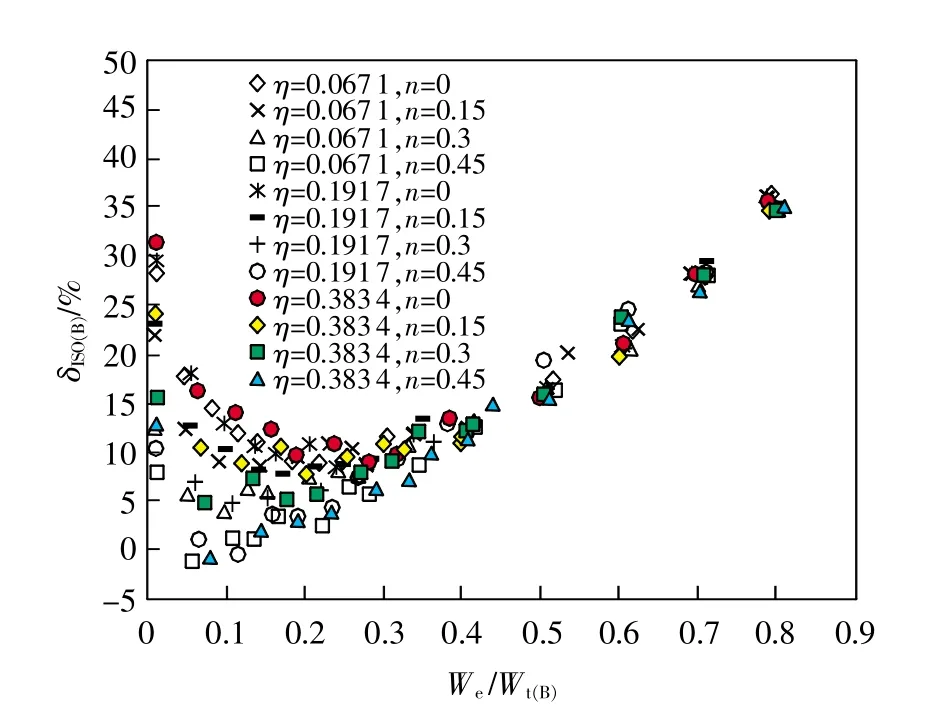

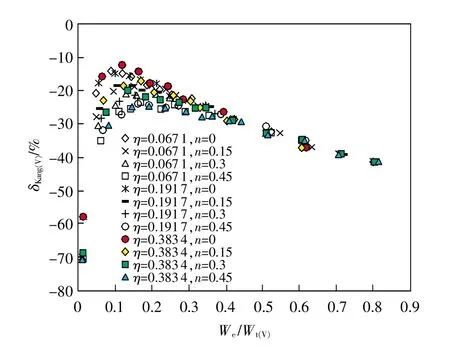

定义HVISO(V)为“ISO方法”基于Vickers压头计算得到的维氏硬度值,其理论误差δISO(V)=(HVISO(V)-HV)/HV;HVISO(B)为“ISO方法”基于Berkovich压头计算得到的维氏硬度值,其理论误差δISO(B)=(HVISO(B)-HV)/HV;HVKang(V)为“Kang方法”基于Vickers压头计算得到的维氏硬度值,其理论误差δKang(V)=(HVKang(V)-HV)/HV;HVMa(V)为“Ma方法”基于Vickers压头计算得到的维氏硬度值,其理论误差δMa(V)=(HVMa(V)-HV)/HV;由本文所建立的有限元数值分析模型计算获得的HO-P和HV计算结果,可分别获得对应η和n不同取值下的3种维氏硬度仪器化压入识别方法的理论误差随材料比功变化的关系,即δISO(V)-We/Wt关系、δISO(B)-We/Wt关系、δKang(V)-We/Wt关系、δMa(V)-We/Wt关系,如图5~图8所示。

由图可知,3种方法识别的维氏硬度理论误差均随被测材料比功增加呈先减小后增大的趋势。其中,“ISO方法”识别的维氏硬度值相比理论值普遍偏大,其基于Vickers压头和Berkovich压头识别的维氏硬度最大理论误差分别为38.1%和36.8%;“Kang方法”识别的维氏硬度值相比理论值均偏小,其基于Vickers压头识别的维氏硬度最大理论误差高达-70.8%。而“Ma方法”识别的维氏硬度值相比理论值有大有小,其基于Vickers压头识别的维氏硬度最大理论误差为24.6%。据此可知,“Ma方法”基于仪器化压入识别材料维氏硬度的理论误差最小,理论准确度相对较高。此外,当被测材料的材料比功在0.01<We/Wt<0.3时,对应η和n不同取值下的3种方法各自识别的维氏硬度误差值较为离散;当0.3<We/Wt<0.85时则较为集中。上述结论可进一步通过实验进行验证。

图5 对应η和n不同取值下的δISO(V)-We/Wt关系

图6 对应η和n不同取值下的δISO(B)-We/Wt关系

图7 对应η和n不同取值下的δKang(V)-We/Wt关系

图8 对应η和n不同取值下的δMa(V)-We/Wt关系

3 实验验证

本文选用5种金属试样(S45C、SS304、SS316、6061Al、Brass)和5种陶瓷试样(Si3N4、ZrO2、ZTA、Al2O3、Silica)按照ISO 14577-1——2002[15]的要求制备成标准压入试样块。其中,5种金属材料由钢铁研究总院提供;Si3N4、ZrO2、ZTA、Al2O3试样由中国建筑材料科学研究总院陶瓷科学研究院提供;Silica试样为宝山钢铁股份有限公司提供的纳米压入仪用标准试样(国标编号:GSB 03-2496——2008)。实验通过本课题组前期研制的高准确度宏观仪器化压入仪和微观仪器化压入仪[28-30]在GB/T 4340.1——2009《金属材料维氏硬度试验第1部分:试验方法》[31]规定的3种载荷范围内(见表1)进行仪器化压入测试,并通过显微镜测量维氏压痕对角线半长a以获得材料的传统维氏硬度。以此为基础,分别采用“ISO方法”、“Kang方法”和“Ma方法”对上述10种材料基于仪器化压入识别的维氏硬度值与传统维氏硬度值进行比较,从而对3种方法识别维氏硬度的准确度进行验证。

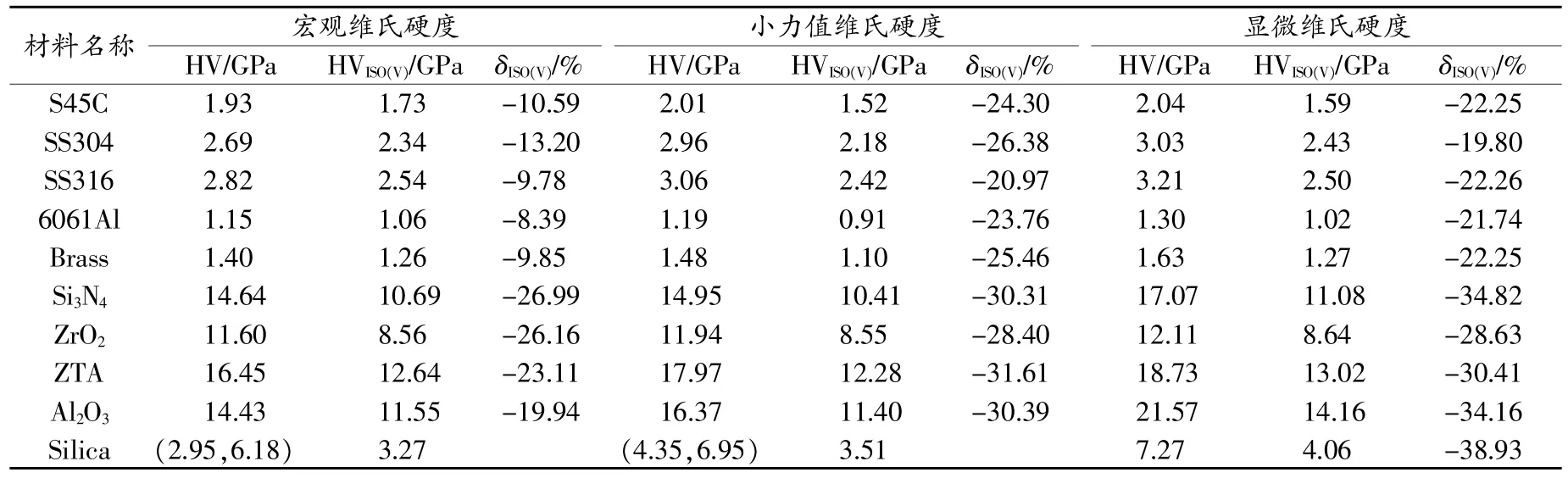

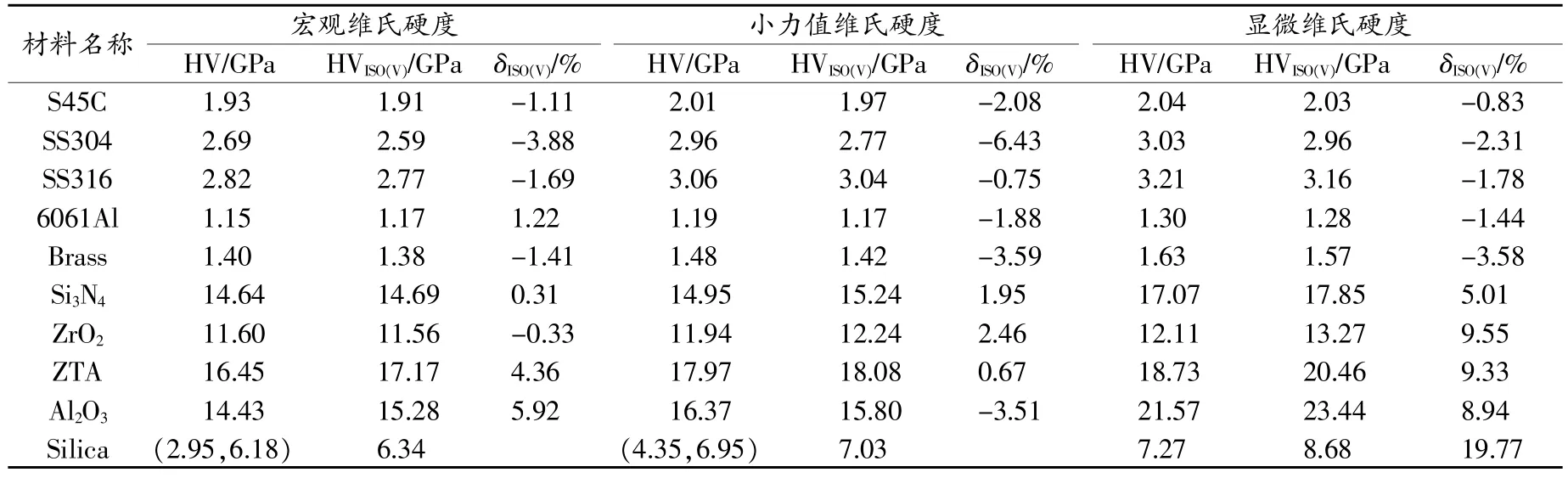

根据表1所示 GB/T 4340.1——2009所规定的维氏硬度试验力范围,宏观、小力值和显微维氏硬度的最大压入载荷分别设定为50,10,1N。为保证测试结果的准确性,每种材料重复测试10次。表2~表5分别为3种方法基于不同棱锥压头在3种载荷范围内识别的维氏硬度均值及误差,其中,HV为传统维氏硬度值。

表1 维氏硬度试验力范围

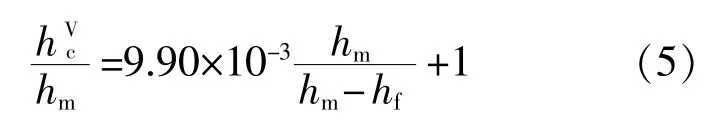

图9 最大压入载荷为50N时的Silica试样Vickers压痕形貌图

由表2~表5可知,“ISO方法”识别的维氏硬度值相比传统维氏硬度值均偏大,“Kang方法”识别的维氏硬度值均偏小。除Silica试样由于载荷过大导致压痕形貌不清晰外(如图9所示),“ISO方法”、“Kang方法”和“Ma方法”对其他9种材料的宏观维氏硬度最大识别误差分别为:17.30%、-26.99%和5.92%;小力值维氏硬度最大识别误差分别为:13.47%、-31.61%和-6.43%;显微维氏硬度最大识别误差分别为:25.95%、-34.82%和9.55%。对于Silica试样,“ISO方法”、“Kang方法”和“Ma方法”的显微维氏硬度最大识别误差分别为:44.77%、-38.93%和19.77%。

表2 “ISO方法”基于仪器化Vickers压入识别的10种材料维氏硬度均值及误差

表3 “ISO方法”基于仪器化Berkovich压入识别的10种材料维氏硬度的均值及误差

表4 “Kang方法”基于仪器化Vickers压入识别的10种材料维氏硬度均值及误差

表5 “Ma方法”基于仪器化Vickers压入识别的10种材料维氏硬度的均值及误差

由此可知,相比其他两种维氏硬度仪器化压入识别方法,3种载荷下Ma方法的维氏硬度识别误差最小,测试准确度最高。从而进一步验证了本文通过数值计算获得的结论。

4 结束语

本文针对仪器化压入测试识别材料维氏硬度方法的准确度问题以及方法的选择问题,采用有限元数值分析方法获得不同材料的维氏硬度理论计算值,以此为基础,分别对仪器化压入识别材料维氏硬度的“ISO方法”、“Kang方法”和“Ma方法”进行理论准确度分析,并进行了实验验证,具体结论如下:

1)3种方法的维氏硬度理论误差均随We/Wt增加呈先减小后增大的趋势。其中,“ISO方法”识别的维氏硬度值相比理论值普遍偏大,“Kang方法”识别的维氏硬度值相比理论值均偏小。

2)“Ma方法”基于仪器化压入识别材料维氏硬度的理论误差最小,理论精度相对较高。在被测材料比功We/Wt=0.01~0.85范围内,“ISO方法”基于Vickers压头和Berkovich压头识别的维氏硬度最大理论误差分别为38.1%和36.8%;“Kang方法”基于Vickers压头识别的维氏硬度最大理论误差高达-70.8%;而“Ma方法”基于Vickers压头识别的维氏硬度最大理论误差为24.6%。

3)当被测材料的材料比功在0.01<We/Wt<0.3时,对应η和n不同取值下的3种方法各自识别的维氏硬度误差值较为离散;当0.3<We/Wt<0.85时则较为集中。本文工作,为下一步研究维氏硬度仪器化压入新方法提供了一定的理论基础。

[1]Tabor D.The hardness of metals[M].Oxford:Clarendon Press,1951:57-64.

[2]ISO 6507-1—2005 Metallic materials-Vickers hardness test-Part 1:Test method[S].2005.

[3]Rios C T,Coelho A A,Batista W W,et al.ISE and fracture toughness evaluation by Vickers hardness testing of an Al3Nb-Nb2Al-AlNbNi in situ composite[J].Journal of Alloys and Compounds,2009,472(1-2):65-70.

[4]Hemalatha P,Veeravazhuthi V,Mangalaraj D.Vickers microhardness study of nonlinear optical single crystals of doped and undoped S-Benzyl isothiouronium chloride[J]. Journal of Materials Engineering and Performance,2009,18(1):106-108.

[5]Asikuzun E,Ozturk O,Cetinkara H A,et al.Vickers hardness measurements and some physical properties of Pr2O3doped Bi-2212 superconductors[J].Journal of Materials Science:Materials in Electronics,2012,23(5):1001-1010.

[6]Cheng Y T,Cheng C M.Scaling,dimensional analysis,and indentation measurements[R].Materials Science and Engineering,2004,44(4-5):91-149.

[7]张泰华.微/纳米力学测试技术:仪器化压入的测量、分析、应用及其标准化[M].北京:科学出版社,2013:60-69.

[8]Sakharova N A,Oliveira M C,Antunes J M,et al.On the determination of the film hardness in hard film/substrate composites using depth-sensing indentation[J].Ceramics International,2013,39(6):6251-6263.

[9]Ma Z S,Zhou Y C,Long S G,et al.On the intrinsic hardness of a metallic film/substrate system:Indentation size and substrate effects[J].International Journal of Plasticity,2012(34):1-11.

[10]Chicot D,Bemporad E,Galtieri G,et al.Analysis of data from various indentation techniques for thin films intrinsic hardness modelling[J].Thin Solid Films,200 8,516(8):1964-1971.

[11]Tuck J R,Korsunsky A M,Bhat D G,et al.Indentation hardness evaluation of cathodic arc deposited thin hard coatings[J].Surface and Coatings Technology,2001,139(1):63-74.

[12]Chen X,Yan J,Karlsson A M.On the determination of residual stress and mechanical properties by indentation[J].Materials Science and Engineering,2006,416(1-2):139-149.

[13]Oliver W C,Pharr G M.An improved technique for determining hardness and elastic-modulus using load and displacementsensing indentation experiments[J]. Journal of Materials Research,1992,7(6):1564-1583.

[14]Oliver W C,Pharr G M.Measurement of hardness and elastic modulus by instrumented indentation:Advances in understanding and refinementsto methodology[J]. Journal of Materials Research,2004,19(1):3-20.

[15]ISO14577-1—2002 Metallic materials-Instrumented indentation test for hardness and materials parameters Part 1:Test method[S].2002.

[16]邢思明.硬度标度的统一与维氏硬度试验的数字化[J].武汉工业大学学报,2000,22(6):43-45.

[17]邢思明,郧建平.维氏硬度计数字化原理[J].武汉大学学报,2002,35(1):51-54.

[18]Kang S K,Kim J Y,Park C P,et al.Conventional Vickers and true instrumented indentation hardness determined by instrumented indentation tests[J].Journal of Materials Research,2010,25(2):337-343.

[19]Kang S K,Kim Y C,Lee J W,et al.Effect of contact angle on contact morphology and Vickers hardness measurement in instrumented indentation testing[J].International Journal of Mechanical Sciences,2014(85):104-109.

[20]王春亮.纳米压痕试验方法研究[D].上海:机械科学研究院,2007.

[21]马德军.材料力学性能仪器化压入测试原理[M].北京:国防工业出版社,2010:219-223.

[22]Hibbitt,Karlsson.ABAQUS theory manual version 6.2[M]. Pawtucket,2000:71-86.

[23]Antunes J M,Menezes L F,Fernandes J V.Three-dimensional numerical simulation of Vickers indentation tests[J].International Journal of Solids and Structures,2006(43):784-806.

[24]Bouzakis K D,Michailidis N,Erkens G.Thin hard coatings stress-strain curve determination through a FEM supported evaluation of nanoindentation test results[J]. Surface and Coatings Technology,2001:102-109.

[25]Bouzakis K D,Michailidis N,Hadjiyiannis S,et al. Continuous FEM simulation of the nanoindentation to determine actual indenter tip geometries,elastic-plastic materialdeformation lawsand universalhardness[J]. Zeitschrift für Metallkunde,2002(93):862-869.

[26]Bouzakis K D,Michailidis N.Indenter surface area and hardness determination by means of a FEM-supported simulation of nanoindentation[J].Thin Solid Films,2006(494):155-160.

[27]Bouzakis K D,Michailidis N,Skordaris G.Hardness determination by means of a FEM-supported simulation of nanoindentation and applications in thin hard coatings[J].Surface and Coatings Technology,2005(200):867-871.

[28]宋仲康.高准确度压入仪设计与材料力学性能测试方法研究[D].北京:装甲兵工程学院,2011.

[29]马德军,郭俊宏,陈伟,等.高准确度压入仪设计与应用[J].仪器仪表学报,2012,33(8):1889-1896.

[30]马德军,宋仲康,郭俊宏,等.一种高准确度压入仪及金刚石压头压入试样深度的计算方法:中国,CN102288500A[P].2011-12-21.

[31]GB/T 4340.1—2009金属材料维氏硬度试验第1部分:试验方法[S].北京:中国质检出版社,2009.

Study on the accuracy problems for identifying the vickers hardness by instrumented indentation method

MA Dejun1,WANG Jialiang1,XIAO Fujun2,SUN Liang1,HUANG Yong1

(1.Department of Mechanical Engineering,Academy of Armored Force Engineering,Beijing 100072,China;2.Nanjing Military Representative Bureau,General Armament Ministry,Nanjing 210024,China)

To analyize the accuracy in identifying the material’s Vickers hardness by instrumented indentation,the finite element analysis method was adopted to obtain the theoretical values of Vickers hardness of different materials.The theoretical accuracy of three representative instrumented indentation methods(ISO method,Kang method and Ma method)for identifying material’s Vickers hardness were analyzed respectively and verified experimentally.The results show that,1)The theoretical errors of the three methods in identifying material’s Vickers hardness have all been decreased at first and then increased withWe/Wt.Among them,the Vickers hardness identified by the ISO method is generally larger than the theoretical value,and that identified by the Kang method is generally smaller than the theoretical value.2)The theoretical error in Vickers hardness identified by the Ma method is the smallest but its theoretical accuracy is relatively higher compared with the other two methods.3)When 0.01<We/Wt<0.3,the theoretical errors in Vickers hardness indentified by these three methods are different as differentηandnvalues are taken. When 0.3<We/Wt<0.85,the theoretical errors are closer to each other.The analytic comarision of thispaperhasserved asa theory basisforstudying the new instrumented indentation for identifying Vickers hardnesses.

instrumented indentation;vickershardness;numericalanalysisoffinite element;theoretical accuracy

A

:1674-5124(2015)10-0006-07

10.11857/j.issn.1674-5124.2015.10.002

2014-12-16;

:2015-02-17

军队科研计划项目(2014CJ011)

马德军(1964-),男,山东烟台市人,教授,博士生导师,主要从事机械力学性能测试方法研究。