超高速破片发射系统内弹道参数设计及验证*

2019-12-30何文卿刘锡金陈小军

胡 杰,何文卿,刘锡金,陈小军,杨 江

(中国兵器工业试验测试研究院,华阴 714200)

超高速破片发射系统主要用于提供外形较规则的高速运动预制破片,模拟弹药爆炸产生的高速弹片,在弹药安全性领域用于研究战场环境下弹药受高速弹片直接撞击作用时的可能响应及破坏模式,并依据试验结果,对弹药进行安全性评价及确定弹药实际贮存与使用状态下应采取的安全防护措施[1]。超高速破片发射系统是目前弹药安全性试验中急需的一种试验平台,目前超高速破片发射系统主要有火炮发射系统、电磁炮、轻气炮、爆炸发射装置等。但电磁炮成本高,技术不够成熟;轻气炮操作复杂,不便于移动,对大当量战斗部射击时防护难度大;爆炸发射装置难以精确控制破片的速度和方向,因此火炮发射系统(以下简称破片发射系统)以其操作简单、运输方便、射击精度高、成本低等优点,成为目前主要的破片发射试验平台。破片发射系统的基本组成为破片发射加载平台、满足发射要求的装药、包覆破片的弹丸。用破片加载装置发射破片弹丸来毁伤目标的机制主要为高速破片直接撞击目标的杀伤作用,依靠破片动能杀伤目标,而非冲击波超压杀伤目标形式[2]。目前国内外暂无对破片发射系统详尽研究的相关论文和资料,常规弹药的内弹道仿真是针对某一特定口径和相应发射药计算出对应的内弹道结果,而在弹药破片撞击安全性试验时,破片速度和质量是重要的考核指标[3-4],根据试验对破片速度和质量的不同需求,破片速度从1 000 m·s-1~2 700 m·s-1,质量从几克到上百克,若要满足试验需求,就需要不断的调整装药结构和弹丸质量,以期达到所需的破片质量和速度,因此设计开发符合超高速破片发射系统的专用内弹道程序,能够通过不断改变内弹道参数进行准确的破片速度仿真估算就显得尤为重要。

本文利用经典内弹道模型[5]开发了计算程序,利用试验数据对程序的可靠性进行了验证,获取了破片发射系统内弹道仿真程序关键计算参数;进行了模拟弹设计,采用脱壳的方式解决了卡瓣分离不彻底对超高速破片杀伤能力的干扰,在现有发射系统上进行了验证,设计给出了超高速破片发射系统的内弹道设计参数。

1 弹丸运动过程内弹道模型建立

1.1 弹丸内弹道运动时期的划分

弹丸内弹道运动的第一时期从击发点燃点火药瞬间燃完点燃火药装药到弹丸(弹托)开始运动瞬间结束。在这一时期由于弹丸没有运动,因此可以认为是定容燃烧过程。点火药点燃火药,火药燃烧,装药室内燃气压力上升,当压力达到弹丸起动压力时,弹丸解除约束开始运动。第二时期从弹丸开始运动到火药装药燃烧结束。这一时期是内弹道过程中最复杂的一个时期,它包括了火药燃烧、燃气流动、弹丸的运动等各种现象,同时在这一时期将出现火药燃烧分裂点、燃烧结束点以及最大压力点。第三时期从火药燃烧结束到弹丸出发射系统瞬间结束。这一时期主要是火药燃气绝热膨胀做功过程。

1.2 弹丸内弹道方程组建立

1.2.1 火药形状函数

火药燃烧满足几何燃烧定律的假设,并假定是在平均压力条件下燃烧,火药的质量已燃百分数[6]可以写成如下形式:

(1)

式中:N为组成混合装药的火药品种个数,下标i为第i种装药;Ψ为火药已燃相对质量(或体积)百分数;χ,λ,μ及xs,λs为火药形状特征量;z为火药已燃相对厚度,z=e/e1;zk为火药燃烧结束时,火药已燃相对厚度;k为燃烧结点;e为火药已燃厚度;e1为火药弧厚。

1.2.2 燃烧速度模型

火药的线性燃烧速度模型是指火药颗粒表面法线方向的燃速[6]表达式为

(2)

式中:e为火药已燃厚度;μ为火药燃速系数;n为火药燃速指数;p为膛内平均压力。

1.2.3 弹丸运动方程

根据牛顿第二定律,可以写出弹丸在膛内的运动方程[6]。

1) 加速度计算公式

(3)

式中:a为加速度;v为速度;t为弹丸运动时间;s为发射系统膛截面积;pd为弹底压力;φd为弹丸的运动阻力虚拟质量系数;m为弹丸质量;下标d表示弹丸。

2) 速度计算公式

(4)

式中:t0为弹丸起动运动时间;l为行程。

3) 行程计算公式

(5)

4) 能量守恒方程

能量守恒方程可以写成内弹道学基本方程的形式

(6)

(7)

式中:l0为药室容积缩径长;lΨ为药室自由容积缩长;Δi=ωi/W0,l0=W0/s;p为膛内平均压力;f为火药力;α为火药气体余容;Ψ为火药已燃百分比;ω为装药质量;k为比热比(绝热指数);φ为次要功计算系数,表示热散失、火药气体运动功和弹丸运动摩擦功等各种形式的次要功;ρp为固体火药密度;W0为药室容积。下标i=1,…,N代表药室内装药参数;火药燃烧生成物的组份保持不变,与火药成份有关的物理量,如火药力、比热比、余容等均为常数。

5) 发射系统膛内火药气体压力分布

利用膛内混合流动的拉格朗日假设,可以得到弹后空间火药气体的压力分布计算公式为

① 平均压力与弹底压力关系式

(8)

② 膛底压力与弹底压力关系式

(9)

式(1)~式(9)组成了内弹道基本方程组,共有t,p,pt,pd,a,v,l及Ψi,Zi等变量,共有6+2N个方程,7+2N个变量,当取时间t为自变量时,方程组封闭,可解。

2 内弹道仿真设计及验证

2.1 仿真程序编程实现

根据上述模型,利用Visual Basic程序设计语言开发了内弹道仿真计算程序,可对破片发射系统的结构参数进行快速设计计算。程序将弹丸启动压力、火药力、火药燃速系数、火药燃速指数、火药气体余容、比热比、次要功初始计算参数等进行了隐藏式设计,通过改变火炮药室容积、弹丸行程长、火药弧厚、装药质量、弹丸质量中的一个量,可以获得具体条件下的具体解。

根据内弹道方案设计流程,针对某一需求,确定发射系统口径、药室容积之后,选定火药的最大装药量也就知道,通过将口径、药室容积、弹丸质量等初始参数输入计算程序,可以输出最大膛内压力,初速等参数。如压力满足指标要求,则可由初速指标反算弹丸全行程长;如压力过大或过小,则可通过调整火药弧厚改变最大压力直至满足要求。

2.2 仿真程序验证

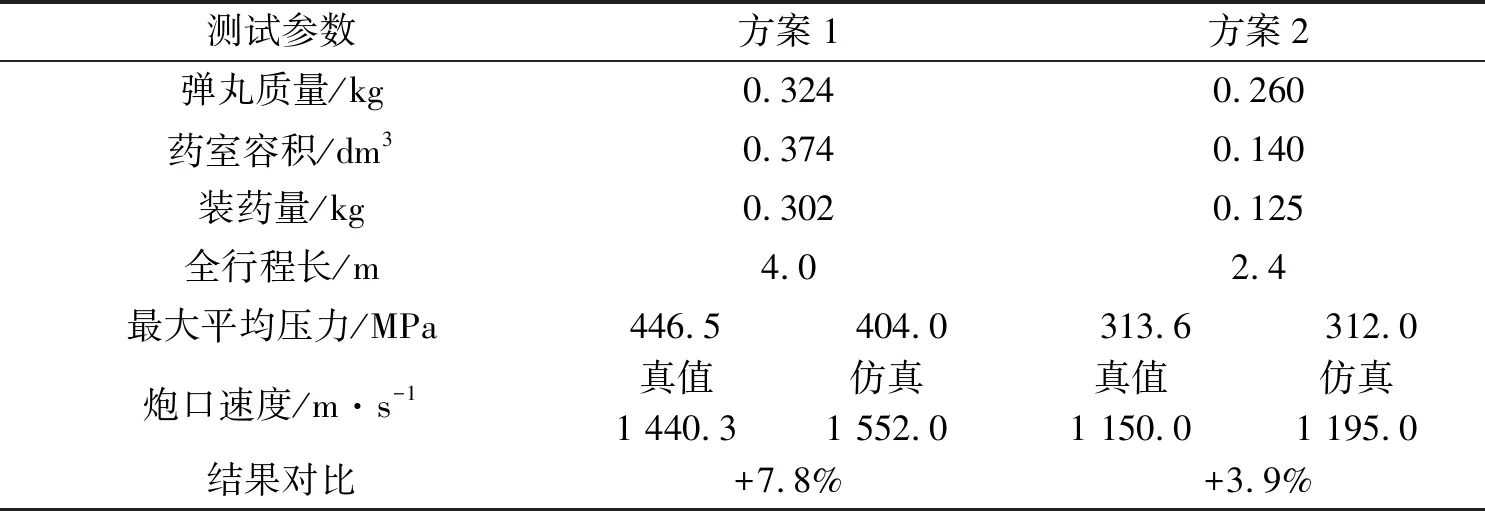

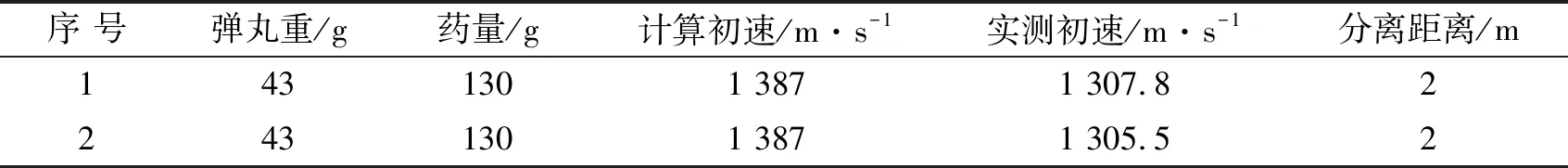

为验证程序运行的可靠性以及计算结果的准确度,根据目前已经掌握的两种破片发射系统的试验数据,对程序进行了测试,即将表1方案中的初始条件代入程序中,获得初速仿真值,测试结果对比见表1。

表1 测试结果对比

由表1可看出,方案1弹丸质量、火炮参数和装药相同的情况下,高速录像实测初速真值与仿真结果误差在7.8%;方案2弹丸质量、火炮参数和装药相同的情况下,高速录像实测初速真值与仿真结果误差在3.9%。两种方案初速实测结果与仿真最大误差在7.8%,证明程序运行正常,其计算结果可作为设计参考。

3 超高速破片发射系统设计

3.1 发射系统的设计指标

随着国内外弹药威力的不断增大,破片速度也将逐渐增大,为满足未来破片撞击试验的需求,国内超高速破片发射系统的破片速度应该留有一定的发射余量,并且在一定距离上具有一定的存速[7],对于直径不小于14 mm、质量不低于16 g的破片应该具备初速不小于2 000 m·s-1的发射能力。

3.2 超高速破片发射系统仿真计算

将超高速破片发射系统参数代入仿真计算程序对破片发射能力进行评估,计算结果见表2。从表2可以看出,采用某常规药室进行破片发射初速试验时,破片最大初速为1 344 m·s-1,与破片初速指标要求差距较大。采用大药室次口径试验技术[8],当装药量为300 g,初速可达到2 400 m·s-1的级别;随着弹丸质量增加,在膛压不超过380 MPa时,均能获得2 000 m·s-1级别的初速。综上,采用大药室的发射技术来发射破片,将获得更大的初速,该方案发射轻质破片的初速可达到2 400 m·s-1。

表2 内弹道计算结果

3.3 发射系统设计及验证

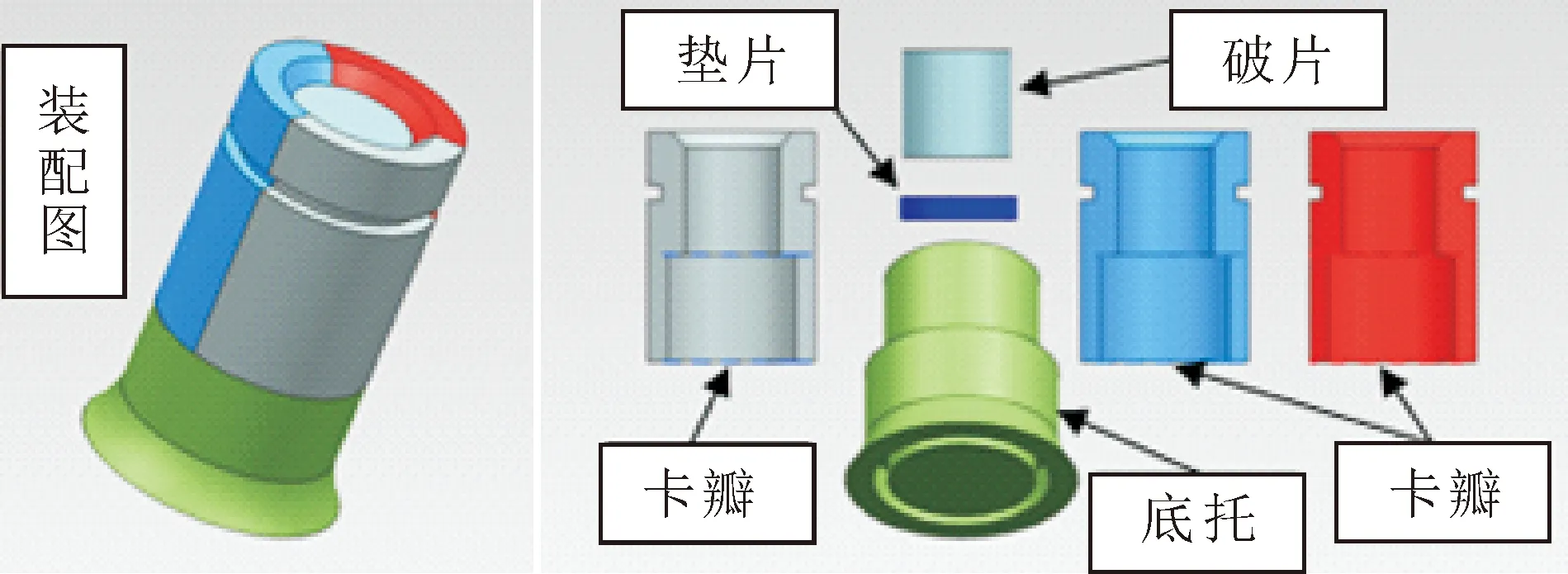

3.3.1 模拟弹设计

在发射系统射击试验过程中,为了使破片能够单独飞向目标达到试验的目的,结合以往试验弹药的结构特点和试验测试数据,本方案设计的模拟弹结构主要包括塑料底托[9]、3个铝制卡瓣[10]、垫片和破片。破片主要有圆柱体、球体、六棱柱体、正方体、长方体等形状[11],本次设计破片形状为圆柱体。试验前将破片约束在卡瓣中间位置,3个卡瓣采用棉绳捆绑方式进行固定,卡瓣与底托采用螺纹连接,破片与底托之间利用垫片进行隔离,以防止底托在膛内破碎对破片飞行产生影响。模拟弹的结构如图1所示。其中,3个卡瓣和底托与破片采用气动差异的方式进行分离;底托底部的大尺寸外缘主要用于膛内闭气(相当于弹带作用);底托底部开槽主要用于模拟弹进膛瞬间大尺寸外缘的应力释放,避免底托破碎。

图1 模拟弹示意图

3.3.2 发射系统验证

根据表2中某常规药室的计算结果,结合试验资源条件,进行射击试验,验证弹丸方案的可行性和合理性,同时进一步验证仿真计算程序的正确性。主要测量炮口破片5 m处的着靶速度以及模拟弹分离状态。

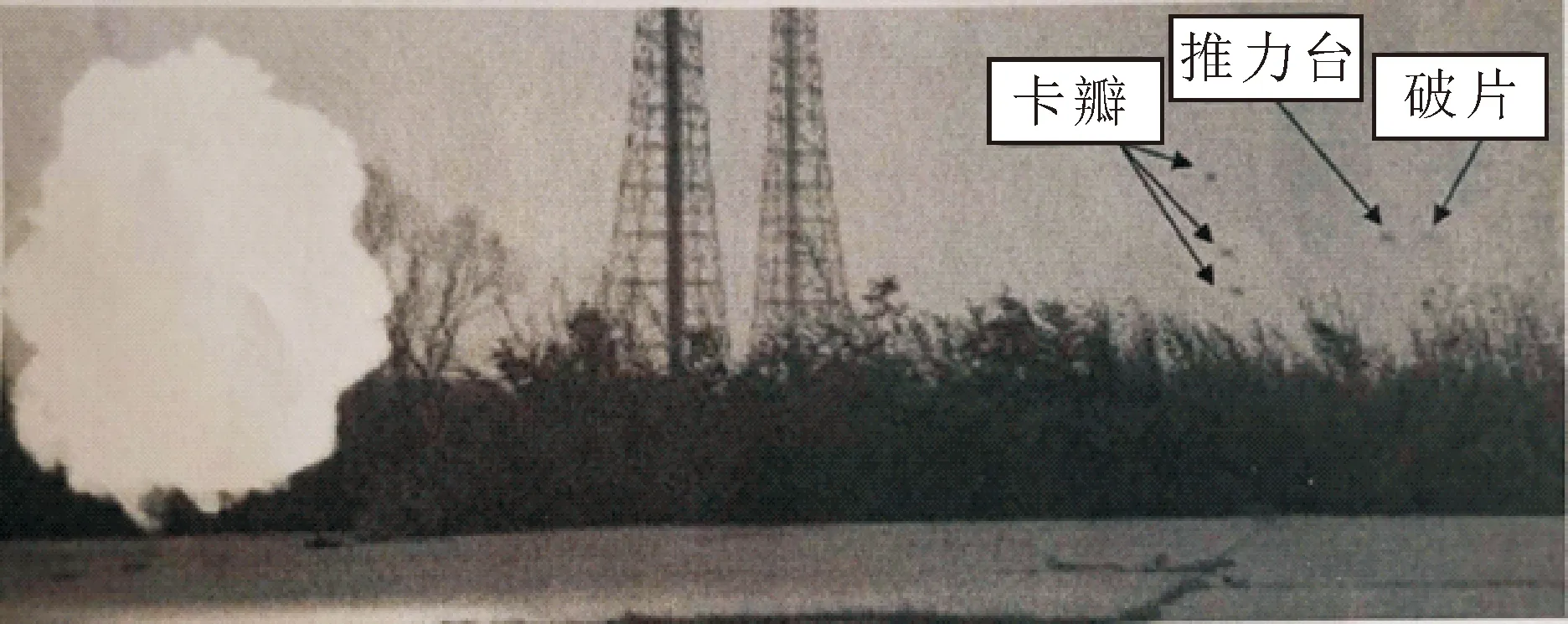

图2为破片发射系统射击验证试验时高速相机拍摄的破片弹卡瓣分离瞬间。试验射击2发,试验后观察高速录像,破片与卡瓣均在距离炮口约2 m处完全分离,破片飞散状态趋于稳定,设计达到了预期要求。试验验证结果与仿真结果见表3。

由表3数据可以看出,弹丸质量相同的情况下,高速录像实测初速与计算初速误差最大为6.2%。因此,仿真程序的计算正确性在常规药室上进一步得到了验证。

3.3 设计结论

通过在某常规药室火炮上的实测数据,验证了

表2的大药室设计方案可行,具体设计参数见表4。

图2 破片弹卡瓣分离瞬间

表3 试验验证结果

表4 超高速破片发射系统具体参数

由表4可以看出,采用30 mm口径弹丸、374 cm3容积的大药室方案增加装药量,加长身管(身管长4 m)来延长火药做功时间,通过这些综合措施,可以确保破片的高初速,在膛压不超过规定值时,可以满足质量为40~140 g破片弹丸初速在2 000~2 400 m·s-1的发射需求。

4 结 论

本文在经典内弹道数学模型的基础上,将弹丸的运动过程进行阶段划分,建立了弹丸内弹道运动模型,编制了适用于30 mm口径、轻质、高初速发射的破片发射系统内弹道程序,通过将试验结果与仿真结果的对比分析,验证了程序运行的正确性,可对后期进行的破片发射试验提供工程参考;设计的破片弹丸采用脱壳的方式解决了卡瓣与破片分离不彻底对超高速破片杀伤能力的干扰;给出了30 mm口径、374 cm3容积的大药室的超高速破片发射装置方案,下一步将对对给出的设计结论进行试验验证,并进一步修正算法和模型,并对球形、六棱柱形、正方体、长方体等其他形状破片进行进一步试验验证。