钛合金双极板磁控溅射制备TiC和TiCrC改性镀层的性能

2019-12-03宓保森汪宏斌

严 军 宓保森 汪宏斌 陈 卓

(1.湖北理工学院机电工程学院,湖北 黄石 435002; 2.上海大学材料科学与工程学院,上海 200444)

质子交换膜燃料电池(PEMFC)具有无污染、能量转换效率高等优点,是21世纪极具发展前景的新能源之一[1]。双极板是质子交换膜燃料电池中最重要的部件之一。双极板按成本计算占整个燃料电池成本的30%以上[2]。金属双极板一般由不锈钢、钛合金、铝合金等直接加工而成,其成本低、功率高、耐抗压,但抗腐蚀性差,成形工艺困难[3- 4]。钛合金的密度低、导电性和成形性好,其耐蚀性也优于不锈钢[5]。但钛合金依然无法抵抗燃料电池环境的腐蚀,且表面形成的TiO2氧化物大大增加了镀层极板的表面接触电阻[6]。金属氮化物、贵金属镀层金属碳化物、石墨镀层都是非常有潜力的金属双极板表面改性材料[7- 10]。如Wang等[11]在钛合金表面制备了石墨烯镀层,极大地提高了钛合金双极板的耐蚀性与导电性。Zhang等[12]在钛合金双极板上制备的Ti- Ag- N改性镀层,性能优良。

目前,对钛合金双极板的研究主要集中在二元系TiN、CrN或TiC等镀层的改性上,在二元合金镀层中加入一定量的元素制成三元合金镀层,可以提高镀层的性能。但对应用于钛合金改性的三元TiCrC镀层的研究较少。基于此,本文利用磁控溅射技术在钛合金表面制备了TiC和TiCrC镀层,分析了这两种镀层的物相组成和表面质量,并对比分析了钛合金双极板表面改性后的耐蚀性能及表面接触电阻,以期为钛合金双极板表面改性处理提供新思路。

1 试验材料和方法

1.1 双极板材料及镀层制备

试验使用商用Ti- 6Al- 4V钛合金基体,将其线切割成尺寸为100 mm×100 mm×2 mm的试样,用砂纸打磨去除表面氧化层,然后用乙醇清洗干净。采用非平衡磁控溅射镀膜设备(东升DXP650/4)制备TiC和TiCrC镀层。溅射靶材为纯度99.99%(体积分数,下同)的铬靶、钛靶和碳靶,溅射气体为99.999%的氩气。制备TiC镀层时,钛靶和碳靶电流均为5 A,基体偏压为100 V,氩气流量为18 sccm;制备TiCrC镀层时,碳靶、钛靶和铬靶电流均为5 A,基体偏压为100 V,氩气流量为18 sccm。

1.2 试验方法

使用Zeiss Sigma 500型扫描电子显微镜观察镀层的表面形貌。使用D/MAX2200V型X射线衍射仪分析镀层的物相组成,Cu靶Kα射线、电压为40 kV、电流为40 mA、扫描速度为8(°)/min、扫描范围(2θ)为5°~90°。使用945B型涂层耐划痕试验装置进行划痕试验。在模拟PEM燃料电池环境中,采用电化学工作站测试镀层在80 ℃的0.5 mol/L H2SO4+2×10-6mol/L HF溶液中的极化曲线,向腐蚀液中分别通入空气和氢气模拟燃料电池的阴极与阳极环境。动电位极化曲线扫描速率为1 mV/s。恒电位极化曲线设置电位阴极为+0.6 V(vs SCE)、阳极为-0.1 V(vs SCE),极化时间2 h。使用Wang等[13]改进的伏安法测定钛合金基体及不同镀层双极板的接触电阻。

2 试验结果与分析

2.1 镀层相结构和表面形貌

图1为两种镀层的XRD图谱。可以看出,TiC镀层由TiC的(111)和(200)晶面衍射峰组成,Cr的加入使TiCrC镀层中出现了CrC的Cr23C6(420)和Cr23C6(422)两种衍射峰,TiC(200)晶面的衍射峰强度有所降低。可见TiCrC镀层主要由TiC和CrC两相组成,无其他物相。图2为两种碳化物镀层表面形貌的SEM照片。可以看出,两种镀层质量良好,没有缺陷。

图1 两种镀层的X射线衍射图谱Fig.1 XRD patterns of two coatings

图2 两种镀层表面形貌的SEM照片Fig.2 SEM photos of surface morphologies of two coatings

2.2 膜基结合力

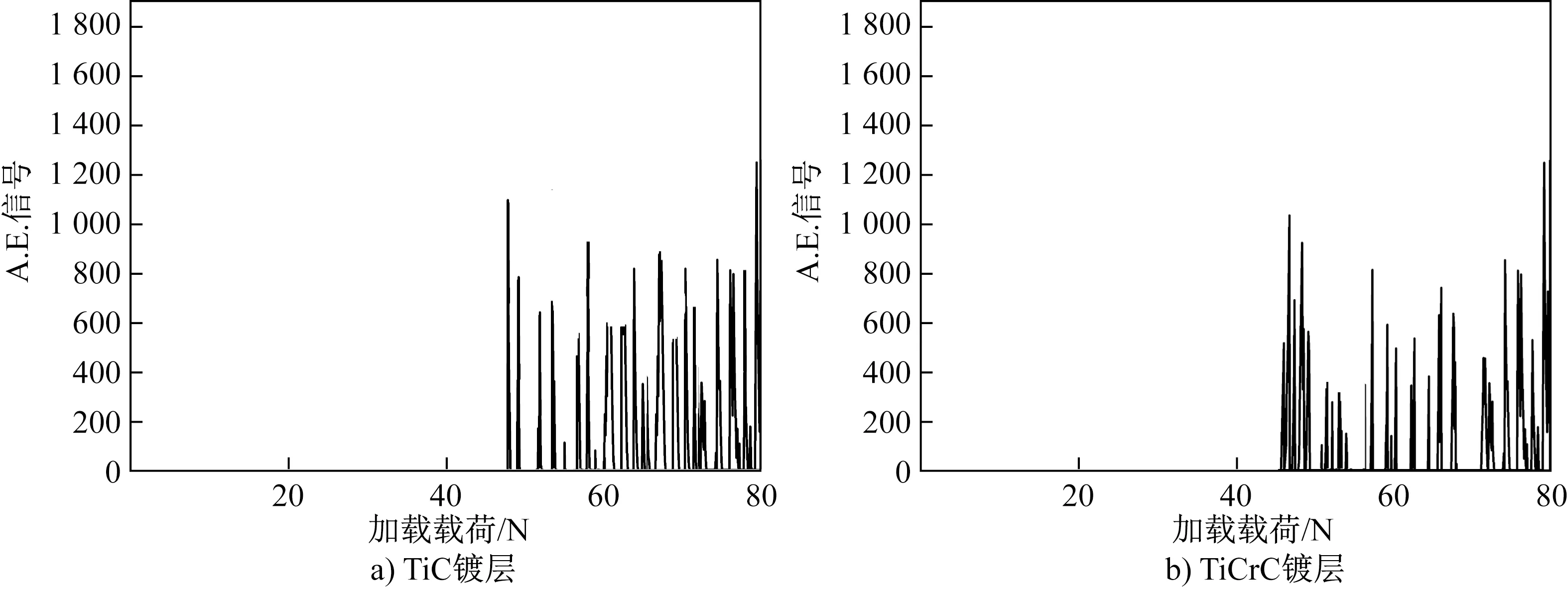

图3为两种镀层的划痕仪声发射曲线。可见TiC镀层的膜基结合力为46 N,TiCrC镀层的膜基结合力为45 N。Valli等[14]通过经验公式计算得出,当涂层的结合力大于30 N时,该涂层可适用于滑动接触。比较可见,两种碳化物镀层的结合力相差不大,且远大于30 N,表明本文采用磁控溅射技术制备的碳化物涂层与基体之间的结合强度较高,能够满足实际需要。

2.3 镀层耐腐蚀性能

图3 两种镀层的划痕声发射图Fig.3 Scratch acoustic emission maps of two coatings

图4为钛合金基体与两种磁控溅射镀层的动电位极化曲线。表1为根据从极化曲线求得的自腐蚀电流密度和自腐蚀电位。

从图4可以看出,在分别通入氢气与氧气的环境下,随着电极电位的升高,钛合金基体先进入稳定钝化区,但改性镀层的动电位极化曲线并未出现钝化区。由图4和表1可以看出,在模拟两种电池环境下,模拟阳极环境的TiC和TiCrC镀层的自腐蚀电位相比钛合金基体分别提高了76和386 mV;腐蚀电流密度相比钛合金基体降低了1个数量级。模拟阴极环境的TiC和TiCrC镀层的自腐蚀电位相比钛合金基体,分别降低了26 mV和增加了18 mV;腐蚀电流密度相比钛合金基体降低了1个数量级。

表1 钛合金基体与镀层的腐蚀电流密度(Icoor)和自腐蚀电位(Ecoor)Table 1 Corrosion current density and self- corrosive potentiometer of titanium alloy matrix and coatings

图4 钛合金基体与镀层在模拟PEMFC环境下的动电位极化曲线Fig.4 Potentiodynamic polarization curves of titanium alloy matrix and coatings under simulated PEMFC environments

一般情况下,腐蚀电位越正,腐蚀电流密度越小,则材料的腐蚀速率越小,即材料的耐腐蚀性能越好。在模拟的PEM燃料电池环境下,TiC和TiCrC两种磁控溅射镀层的耐蚀性相比钛合金基体都有大幅度提高。这是由于在钛合金基体上形成了一层均匀且致密的TiC或TiCrC保护膜,在电化学腐蚀测试中,TiC或TiCrC薄膜对腐蚀溶液起到了阻挡作用,阻碍了钛合金的进一步腐蚀,起到了保护基体的作用。此外,TiCrC镀层的耐蚀性优于TiC镀层。这是由于在磁控溅射过程中,工艺缺陷导致镀层表面存在一些纳米级的孔洞,因而TiC等镀层的主要腐蚀形式是点腐蚀[15]。而在二元合金镀层中加入一定量的元素制成三元合金镀层时,镀层的微小孔洞减少,致密度增加[16]。因此,通过在TiC镀层中加入Cr元素得到的TiCrC镀层的微小孔洞减少,致密度增加,同时镀层中的缺陷减少,腐蚀孔洞数量减少,使得镀层的耐蚀性进一步提高。

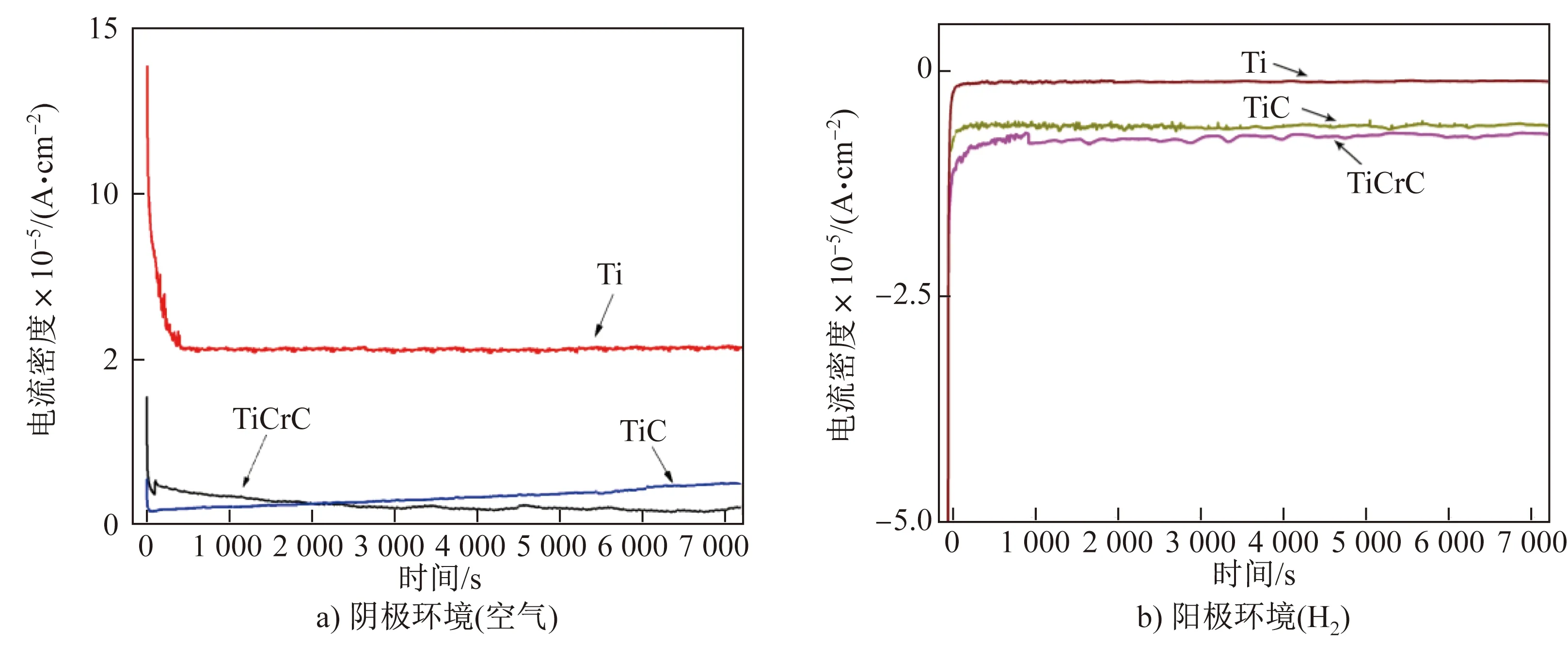

图5显示了模拟电池阴极和阳极环境的电化学恒电位极化曲线。根据极化曲线求得的腐蚀电流密度如表2所示。

在模拟阴极环境下, 钛合金基体和镀层的腐蚀电流密度变化趋势基本一致,即先急剧下降,然后趋于稳定,由活化状态逐渐转变为钝化状态,这主要与基体表面钝化膜的生成有关,当表面生成稳定的钝化膜后,需要维持钝化膜稳定的电流密度就很小。从表2中可以看出,钛合金基体的腐蚀电流密度基本稳定在6.52×10-5A/cm2,而TiC和TiCrC镀层的腐蚀电流密度基本稳定在6.46×10-6和2.65×10-6A/cm2,可见,磁控溅射镀层的自腐蚀电流密度与钛合金基体相比降低了一个数量级,即镀层的腐蚀速度远低于钛合金基体,表现出很好的耐蚀性能。

图5 钛合金基体和镀层在模拟PEMFC环境下的恒电位极化曲线Fig.5 Potentiostatic polarization curves of titanium alloy matrix and coatings under simulated PEMFC environments

表2 钛合金基体与镀层的腐蚀电流密度(Icoor)Table 2 Corrosion current density of titanium alloy matrix and coatings (Icoor) A/cm2

在模拟阳极环境下,钛合金基体的自腐蚀电流密度向着正方向明显移动,最终稳定在2.56×10-7A/cm2,而TiC和TiCrC镀层的电流密度向正方向移动,最后基本稳定在-5.7×10-6和-9.1×10-6A/cm2。这说明钛合金基体在极化过程中,当电位由负值转变正值后,表面的金属原子由于腐蚀原电池的建立,导致表面的金属原子脱离原来位置而发生溶解。而改性镀层的腐蚀电流密度为负值,对基体起到了阴极保护作用,显示出了更好的耐蚀性。在长期腐蚀环境下,改性镀层依然有较低的腐蚀速率,其结果与动电位极化测试结果一致。

2.4 镀层表面接触电阻

不同压紧力下钛合金基体与两种镀层的接触电阻曲线如图6所示。可以发现,随着压紧力的增大,钛合金基体及镀层双极板与电极扩散层间的接触电阻逐渐减小,这是由于其与电极的接触面积增加的缘故,当接触面积接近最大值,即压力升高到一定程度后,接触电阻不再发生较大变化。当压力值约为1 MPa时,接触电阻基本不再降低,此时接触面积已不是影响接触电阻的主要因素,而表面的化合物电阻成为主导因素。

图6 钛合金基体与两种镀层的接触电阻曲线Fig.6 Contact resistance curves of titanium alloy and two coatings

目前,氢燃料电池电堆的组装力通常在1.4 MPa左右,因此将1.4 MPa压力处的接触电阻作为参考可以得到,钛合金基体的接触电阻为60 mΩ·cm2,TiCrC镀层的接触电阻为16.5 mΩ·cm2,TiC镀层的接触电阻为20.9 mΩ·cm2。可见镀层的接触电阻相比钛合金基体小很多,这主要是因为钛合金基体表面以氧化物TiO2为主,TiO2为离子化合物,电阻较大[17],而TiC和TiCrC镀层的导电性优于TiO2镀层,进而使改性镀层的接触电阻降低。另外,TiC镀层的接触电阻大于TiCrC镀层,这主要是由于TiC的结构及加工工艺导致的。将Cr原子加入TiC镀层中形成了三元TiCrC镀层,镀层中的微小缺陷减少,这在一定程度上提高了镀层的点阵周期性,对导电性的增加起到了促进作用,进而显示出比二元镀层更好的导电性[18]。

3 结论

(1)使用非平衡磁控溅射技术,在钛合金表面成功制备了TiC和TiCrC镀层,TiC镀层以TiC相为主,而TiCrC镀层主要由TiC和Cr23C6两相组成,镀层表面致密,质量良好,膜基结合力达46 N以上。

(2)动电位极化曲线及恒电位极化曲线测试结果表明,在模拟的PEM燃料电池环境下,两种改性镀层的耐腐蚀性能优良,腐蚀电流密度相较于钛合金基体均降低了1个数量级,三元TiCrC镀层的性能明显优于TiC镀层。

(3)接触电阻试验表明,在1.4 MPa压力下,钛合金基体、TiCrC镀层和TiC镀层的接触电阻分别为60、16.5和20.9 mΩ·cm2。两种镀层的接触电阻相比钛合金基体小很多,这主要是由于导电性良好的碳化物镀层替代了基体表面的TiO2所致。