海洋石油平台节点用低温铸钢的开发

2019-12-03翟晨晨李莉娟翟启杰

郭 嘉 翟晨晨 李莉娟 翟启杰

(上海大学材料科学与工程学院,上海 200444)

海洋中富含石油和天然气资源,海上平台是开采海洋石油和天然气资源的基础设施。桁与支撑交叉的节点是海洋平台结构的关键,通常为焊接件,易疲劳开裂而失效。为提高节点的可靠性,陆地建筑物常将交叉的焊接接头改为铸件,从20世纪70年代起,英国、日本陆续将这种铸造节点用于海洋石油平台,对按1∶1复制的构件进行的计算和试验表明,以铸造节点代替焊接件能显著降低应力集中,提高疲劳寿命和减重[1]。深海资源的开发需要强韧性更好且经济可靠的海洋平台节点。

本文参考文献[2],研发了一种低碳低合金铸钢,经完全退火和调质处理后,获得了屈服强度大于550 MPa、-40 ℃冲击韧度大于40 J/cm2的力学性能,适用于开发石油和天然气的海洋平台的节点。

1 试验

1.1 原材料和冶炼工艺

所用原材料为:Q215B废钢,含75%Si(质量分数,下同)的硅铁,含85%Mn的锰铁,含60%Cr的铬铁,含60%Mo的钼铁,含50%V的钒铁,含65%Nb的铌铁和纯镍及La- Ce复合稀土等。由于S、P等杂质会降低材料的强度和低温韧性,故选用含S、P等杂质较少的Q215B废钢,还可降低生产成本。熔炼用坩埚为镁质耐火材料,主体为MgO,粘结剂为硼酸,坩埚容量10 kg。采用大气冶炼工艺,用石灰与莹石配比为2∶1的料造渣,用硅钙和铝块作脱氧剂。在考虑了原料烧损的基础上,按10 kg基尔试块进行配料,将钢水浇铸成如图1所示的体积约1 536.23 cm3、重约10.8 kg的基尔试块。从基尔试块底部取样检测性能,以尽量避免缩孔、疏松等铸造缺陷对检测结果的影响。采用SPECTRO LAB M9型直读光谱仪测定钢的化学成分,结果如表1所示。用电感耦合等离子体质谱法(ICP- MS)测得材料中La- Ce复合稀土的质量分数为0.03%。

图1 基尔试块简图Fig.1 Sketch drawing of the keel block

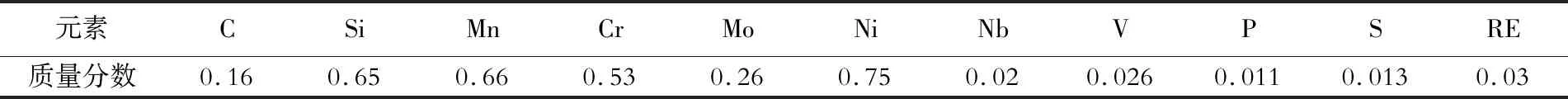

表1 所研制铸钢的化学成分(质量分散)Table 1 Chemical composition of the developed cast steel (mass fraction) %

从基尔试块的底部切取22 mm×22 mm×120 mm的试块进行完全退火和调质处理。采用DIL805A/D热膨胀快速相变仪测得钢的Ac1和Ac3温度分别为748和887 ℃,热处理工艺见图2。

图2 热处理工艺Fig.2 Heat treatment processes

1.2 力学性能和显微组织检测

按照GB/T 229—2007,制备V型缺口试样进行低温冲击试验。拉伸试样按GB/T 228.2—2015制备,在万能试验机上进行拉伸试验。采用飞纳ProX台式扫描电镜及金相显微镜观察分析显微组织。

2 结果与分析

对试块进行如图2所示的完全退火及调质处理。4件试样的-40 ℃冲击韧度如表2所示。

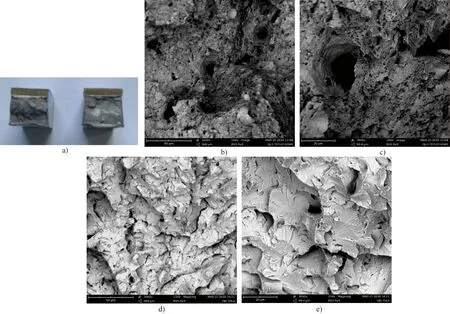

表2中A1试样的-40 ℃冲击韧度偏低,这是组织中有明显的疏松所致, 如图3所示。图4为A3冲击试样断口的宏观形貌和SEM图。由图4(a)可知,断口有剪切唇和纤维区,且表面有起伏,说明裂纹在扩展过程中发生了变形,表现出一定的韧性[3],图4(b)所示断口纤维区为韧窝状,图4(c)所示断口放射区大部分为解理台阶,还有河流花样和撕裂棱。

表2 铸钢的-40 ℃冲击韧度Table 2 Impact toughness of the cast steel at -40 ℃ J·cm-2

图3 A1冲击试样断口处显微组织Fig.3 Microstructure near fracture of the impact sample A1

钢热处理后的力学性能列于表3,B1、B2表示试样编号。由表3可知,经完全退火和调质处理后钢的平均屈服强度为672.5 MPa,平均断后伸长率为18.38%,平均断面收缩率为64.17%。由图5可见,拉伸试样断口有较多的韧窝,属于韧性断裂,说明所研制的铸钢经热处理后具有较高的强度和较好的塑性。

图4 A3冲击试样断口的宏观形貌(a)、纤维区(b、c)和放射区(d、e)的SEM形貌Fig.4 Macrograph(a) and SEM patterns of fibrous(b,c) and radiated(d,e) areas of fracture of impact specimen A3

表3 完全退火和调质处理后钢的力学性能Table 3 Mechanical properties of the steel after full annealing and quenching- and- tempering

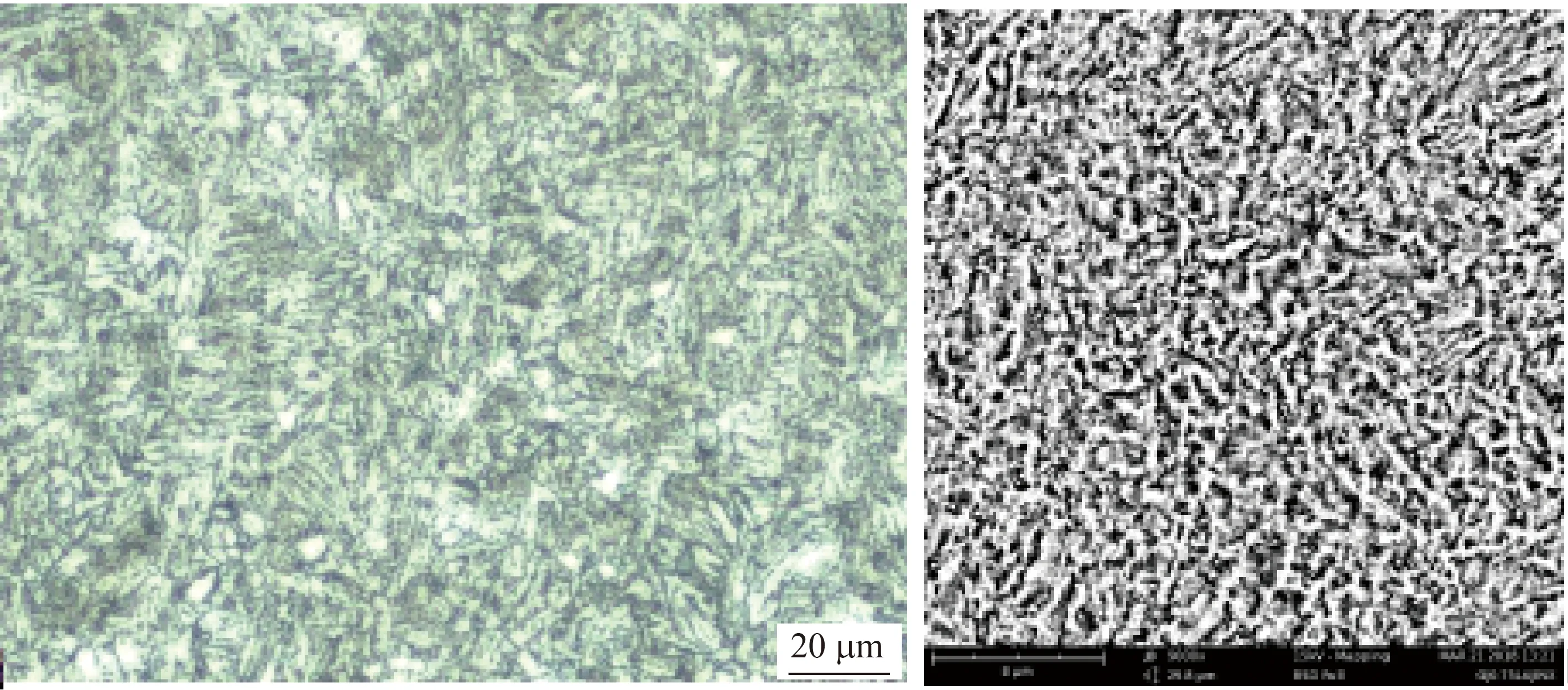

钢热处理后的显微组织如图6所示。由图6(a)可知,组织中有板条状和块状铁素体,且板条状铁素体多于准多边形铁素体。其原因主要是,合金元素提高了α相的形核功和转变激活能,使γ相原子结合力增大,提高了奥氏体的稳定性,抑制了多边形铁素体的形成[4]。图6(b)表明,组织中还有少量的针状铁素体, 针状铁素体分布紊乱、晶界模糊,且无完整连续的晶界[5]。

Qiu[6]等研究了硅对微合金低温压力钢低温冲击韧性的影响,结果表明,硅能抑制回火过程中渗碳体的形成,高硅钢回火时形成的粗大渗碳体会萌生微裂纹,促进解理断裂;而硅钢中细小的渗碳体能减小断裂应力,并为合金碳化物的形成提供形核位置, 从而改善其低温冲击韧性。其他成分相同条件下,含0.05%Si和0.47%Si的两种钢的-90 ℃冲击吸收能量相差50 J。而本文研制的铸钢含0.65%Si,在一定程度上会降低低温冲击韧性。Liu等[7]研究认为,稀土元素能降低碳原子的活性,减小其扩散系数,而珠光体转变是扩散型相变,因此能降低晶体长大的速度进而细化其片层间距。此外稀土元素在晶内引起的晶格畸变能远大于晶界,在奥氏体晶界的偏聚倾向大,降低晶界能量和奥氏体长大的驱动力,阻止奥氏体晶粒长大,细化奥氏体晶粒,从而提高钢的低温冲击韧性。刘志伟等[8]认为,铌的碳化物比较稳定,在临界区加热时较难长大或溶解,可有效阻止临界区加热时奥氏体晶粒长大,起细化晶粒和析出强化的作用。

图5 拉伸试样断口的SEM形貌Fig.5 SEM patterns of the tensile specimen fractures

图6 钢热处理后的显微组织Fig.6 Microstructures of the steel after heat treatment

本文参考了文献[2],采用铌和稀土元素合金化,虽然完全退火和调质处理工艺相同,但力学性能特别是屈服强度更高,这也证实了上述文献中提到的稀土元素和铌的作用。此外,从上述文献可知,含硅量偏高在一定程度上影响了低温冲击性能的提高。

3 结论

(1)成分为0.16%C、0.65%Si、0.66%Mn、0.53%Cr、0.26%Mo、0.75%Ni、0.02%Nb、0.026%V、0.03%RE、0.011%P和0.013%S的铸钢,经920 ℃×4 h炉冷完全退火、随后910 ℃×1 h水淬和650 ℃×1.5 h回火处理后,平均屈服强度为670 MPa,平均-40 ℃冲击韧度为60 J/cm2,均达到了屈服强度大于550 MPa、-40 ℃冲击韧度大于40 J/cm2的要求。其中,低温冲击韧度的波动可能是局部疏松所致。

(2)铌和稀土元素的加入有助于所研制铸钢的屈服强度和低温冲击韧性的改善,含硅量偏高影响了低温冲击性能的提高。