RuT400蠕墨铸铁热疲劳性能研究

2019-12-03姜爱龙张孟枭孟令健庞建超张少杰

姜爱龙 张孟枭 孟令健 庞建超 姜 宏 张少杰

(1.潍柴动力股份有限公司,山东 潍坊 100081; 2.中国科学院金属研究所,辽宁 沈阳 110016)

蠕墨铸铁(vermicular graphite iron, CGI)是最常见的铸造材料之一,其铸造性能接近灰铸铁,而热稳定性及力学性能又优于球墨铸铁,壁厚敏感性比球墨铸铁和灰铸铁都小[1- 3]。因此,蠕墨铸铁在柴油发动机等关键构件上应用广泛。柴油发动机在常规服役过程中,缸体承受较高温度,频繁的启停对材料的热疲劳性能提出了苛刻的要求[4- 6]。因此有必要对蠕墨铸铁的热疲劳性能进行系统深入的研究。本文以RuT400蠕墨铸铁为研究对象,对比分析了蠕墨铸铁在几个不同热疲劳循环温度区间的热疲劳性能,研究了裂纹萌生及扩展的规律,为提高柴油发动机的工作寿命提供理论依据。

1 试验材料与方法

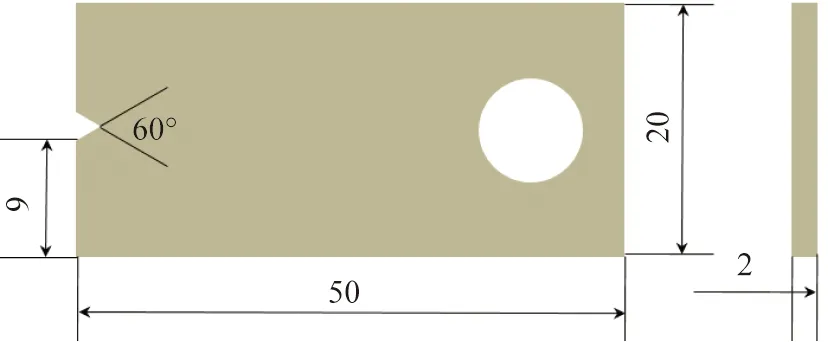

试验用蠕墨铸铁的化学成分如表1所示。机加工制备热疲劳试样,端部预制V型缺口,其尺寸如图1所示。选取3个温度区间(420~25 ℃、450~25 ℃、650~25 ℃)进行试验,每组取3个试样。热疲劳试验过程为:井式炉加热,水冷降温,通过电机带动试样在炉腔内和水中往复运动,炉内升温时间为55 s,水冷时间为7 s,水温控制在(25±3) ℃。热循环一定次数后将试样取下,沿V型缺口尖端方向打磨后抛光,采用光学显微镜观察并记录V型缺口处主裂纹长度并取平均值,裂纹长度的测量依据HB 6660—2011[7]进行。采用Quanta 600型扫描电镜观察热疲劳裂纹形貌及长度和试样表面形貌,采用能谱仪(EDS)对裂纹内化学成分进行分析。

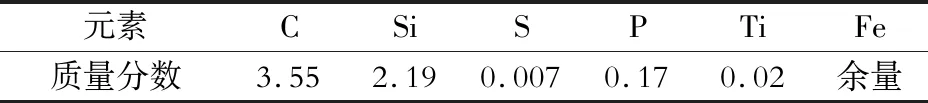

表1 蠕墨铸铁的化学成分(质量分数)Table 1 Chemical composition of the vermicular graphite cast iron (mass fraction) %

图1 热疲劳试样尺寸Fig.1 Dimension of the thermal fatigue sample

2 试验结果

2.1 显微组织

蠕墨铸铁的显微组织如图2所示,其中灰色部分为铁素体基体,白亮部分为珠光体,黑色部分为石墨。石墨有两种形态,即球状和蠕虫状,蠕状石墨聚集成团簇状。该蠕墨铸铁的蠕化率为80.12%,采用IPP软件分析统计珠光体面积比例为74.33%,其余为铁素体。

图2 蠕墨铸铁的显微组织Fig.2 Microstructure of the vermicular graphite cast iron

2.2 裂纹长度

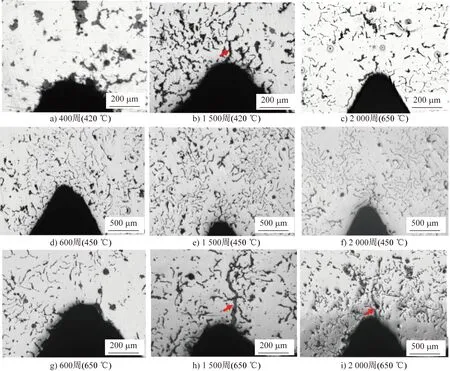

在420~25 ℃循环不同次数试样的裂纹形貌如图3(a~c)所示。图中黑色蠕虫状组织为石墨,白亮基体组织为铁素体和珠光体。循环400周时,试样V型缺口尖端形成了细小的裂纹;循环1 500周次时,裂纹长度明显增加;循环2 000周时,裂纹长度“减小”。但在实际热疲劳试验过程中,材料自身产生的能量不足以使裂纹自愈合。该裂纹长度随着循环周次增加而“减小”的现象,是由于热疲劳上限温度较低(420 ℃),材料仅形成了表面裂纹,这种裂纹在打磨过程中易被磨掉,且在较低周次形成的裂纹没有贯穿试样表面(或达到一定深度)所致。

在450~25 ℃循环不同次数试样的裂纹形貌如图3(d~f)所示。循环600周时,裂纹不明显,裂纹长度近似为蠕虫状石墨长度;循环1 500周时,可见一些较细小的主裂纹;循环2 000周时,该裂纹长度明显增加。试样V型缺口尖端是应力集中点,裂纹产生方式为石墨与基体结合界面处脱黏,然后通过桥联形成主裂纹。

在650~25 ℃循环不同次数试样的裂纹形貌如图3(g~i)所示。循环600周时,裂纹不明显;循环1 500周时,形成了粗大的主裂纹,主裂纹长度约668 mm;循环2 000周时,裂纹继续扩展。对比3种情况可以看出,在较高热循环上限温度下裂纹扩展速度较快,相同周次下裂纹扩展长度与温度正相关。但在较低热循环上限温度(420 ℃)下,材料仅形成了表面裂纹,而表面的脱粘与桥联使得在光学显微镜下无法准确测量裂纹长度。

图3 热循环不同周次的试样裂纹形貌Fig.3 Crack morphologies of the samples of different thermal cycling different times

裂纹长度与循环周次之间的线性关系如图4所示。其中420 ℃条件下,由于裂纹仅为表面裂纹,因此数据不具有统计学意义。450及650 ℃条件下,其对应的裂纹长度随循环周次变化的定量关系可表达为:

a=C1+C2N

(1)

图4 循环周次与裂纹长度之间的关系Fig.4 Relationship between cycle number and crack length

式中:a为裂纹长度,N为热循环次数,C1和C2分别为截距和斜率。采用最小二乘法对试验数据进行拟合,可得在650~25 ℃及450~25 ℃条件下,C1分别为-41.5和66.0,C2分别为0.67和0.22。从图4可以看出,循环周次较少时,裂纹长度相差不大;但在650~25 ℃条件下,曲线斜率明显增加,随着循环周次的增加,裂纹长度差距逐渐变大,裂纹增长加快。

2.3 裂纹形貌

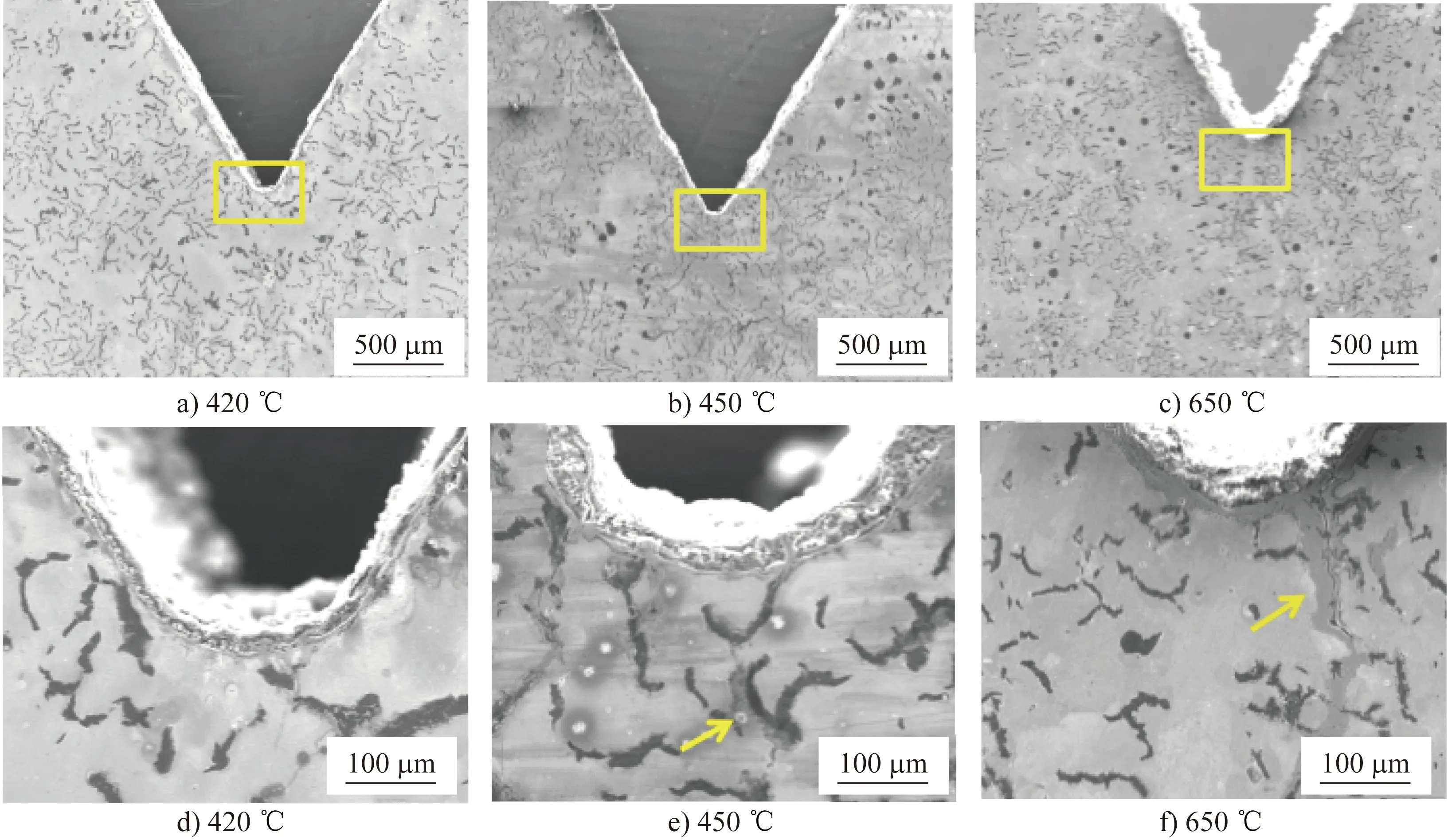

试样在不同循环温度区间热循环2 500周后的裂纹SEM形貌如图5所示。420~25 ℃热循环条件下,几乎看不到裂纹,这也说明了光学显微镜所观察到的裂纹均为表面裂纹,石墨与基体界面处也无明显氧化现象;450~25 ℃热循环条件下,可见明显的脱粘现象,V型缺口尖端处已萌生了数条微小裂纹。650~25 ℃热循环条件下,氧化现象已十分明显,主裂纹两侧可见较厚的氧化层。

图5 试样在不同温度区间热循环2 500周后的裂纹SEM形貌Fig.5 SEM morphologies of cracks in samples after thermal cycling 2 500 times in different temperatures ranges

对裂纹尖端进行EDS分析,结果如6所示。可见在420~25 ℃热循环后,仅在V型缺口尖端出现表层氧化,附近蠕虫状石墨周围几乎无氧化现象;450~25 ℃热循环后,蠕虫状石墨周围已出现氧化,但氧含量的富集程度较小;650~25 ℃热循环后,裂纹两侧氧含量明显增加,主裂纹两侧的石墨脱粘处也出现了氧的富集,这也进一步表明裂纹尖端的氧化现象对裂纹长度有明显的影响。

2.4 分析与讨论

热疲劳与常规应力疲劳不同,热疲劳裂纹不是由于循环滑移导致的[7],不完全是穿晶裂纹。热疲劳裂纹是由于热膨胀和收缩受到限制而产生循环热应力造成的,通常是沿晶断裂与穿晶断裂的混合。影响材料抗热疲劳性能的因素很多,包括残余应力、导热系数、抗拉强度、第二相等[8- 9]。对于蠕墨铸铁,因石墨与铁素体基体的热膨胀系数不同而产生的热应力是其开裂的主要原因。

铁素体共析转变点为727 ℃,因此在3种热循环试验温度下均不会发生相变。420和450 ℃热循环形成的热裂纹差异明显。有报道指出,蠕墨铸铁在400与450 ℃之间存在力学性能的转变点,超过446 ℃左右时铁素体强度会发生明显变化,这是因为晶界滑动的临界温度为446 ℃[10- 11]。在420 ℃时,晶界滑动困难,在没有外加载荷作用时,几乎不会开动,在冷热循环过程中,石墨和铁素体的相界首先开裂,随后向铁素体区扩展。但裂纹不沿晶界开裂,冷热变化产生的热应力又不足以贯穿铁素体晶粒。而珠光体的裂纹扩展门槛值高于铁素铁,所以热裂纹也不足以扩展贯穿珠光体区,因此,裂纹没有扩展路径,仅形成了表面裂纹。在450 ℃时,石墨和铁素体相界开裂后,裂纹向铁素体区扩展,此时满足晶界滑动条件,晶界开动,裂纹沿铁素体晶界扩展,随着循环周次的增加,裂纹表面与氧接触,在水冷条件下快速生锈产生表面氧化层。表面氧化层为硬脆相[12],与基体组织更易发生变形不均,因此,裂纹随着循环周次的增加而缓慢增长。650 ℃热循环的试样的开裂机制与450 ℃热循环的相同,但温度的升高加快了裂纹的扩展速率,同时也降低了基体的裂纹抗力,因此更易于形成一条完整贯穿基体的主裂纹。图5(f)中可以看到明显的裂纹偏折,这也说明裂纹形成机制是石墨与基体脱粘,微裂纹连接形成主裂纹。

3 结论

本文对比分析了RuT400蠕墨铸铁在不同循环温度区间的热疲劳性能,研究了裂纹萌生及扩展的规律,并分析了不同开裂现象的成因,得到如下结论:

(1)在450~25 ℃及650~25 ℃热疲劳循环温度下,疲劳裂纹长度随着循环周次的增加呈线性增长,且温度越高,增长越快。

(2)在420~25 ℃循环温度下,仅形成了表面裂纹,裂纹没有贯穿材料基体,其原因是该温度尚不足以引起晶界滑动。当上限温度超过450 ℃时,晶界滑动促进了裂纹的形成。

(3)在650~25 ℃循环温度下,裂纹扩展速率加快,基体的裂纹抗力降低,因此更易于形成一条完整贯穿基体的主裂纹。

(4)高温热循环条件下沿裂纹扩展路径两侧可见明显的氧化层,主裂纹偏折进一步证明了裂纹的形成机制,即石墨和铁素体相界首先开裂,随后向铁素体区扩展,多个脱粘微裂纹形成主裂纹。