Cr含量对ZnAl4合金的组织和力学性能的影响

2019-12-03郭子辉黄海滔马义明张恒华

郭子辉 黄海滔 马义明 张恒华,3

(1.上海大学材料科学与工程学院,上海 200444; 2. 苏州太仓市宝祥有色金属制品厂,江苏 太仓 215400;3.上海大学- 铜冠池州公司- 太仓宝祥锌合金联合实验室,江苏 太仓 215400)

从20世纪中后期至今,锌铝合金因其优越的铸造性能、机加工性能、滑动摩擦性能和抗阻尼性能而成为替代铸铁、铝合金和铜合金部分用途的重要材料[1- 2]。此外,锌合金熔点低、熔化能耗低,且流动性好,被广泛应用于压铸行业[3]。为了满足不同客户对各类压铸件的需求,至今已开发出了包括ZnAl4、ZnAl4Cu0.4、ZnAl4Cu和ZnAl4Cu3等(GB/T 8738—2014)等多种牌号的压铸锌合金,其中ZnAl4合金在压铸行业的应用最为广泛。ZnAl4合金由于其铸造性能好、尺寸稳定性好、制造成本低和适合多种表面处理(电镀、喷油及铬化等),在锌合金压铸件中的用量已超过70%,如用于制造电子器件外壳、包饰、衣饰、仪器仪表以及汽车零件等[4]。

然而,铸态ZnAl4合金的低强度和差的冲击韧性限制了其在工程领域的应用,因此提高ZnAl4合金的力学性能是扩大其应用的关键。已有研究表明,微量元素(Ti[5]、Zr[6]、Sr[7]、Re[8]等)的加入能够改善ZnAl4合金的力学性能,Cr元素的加入能够提高ZnCuTi合金的抗拉强度和抗蠕变性能[9]。

本文主要研究了Cr含量对低铝ZnAl4合金组织和力学性能的影响,以期望获得力学性能良好的优化合金成分,拓宽锌铝压铸合金的使用范围,使产品更好地满足市场需求。

1 试验材料与方法

试验材料采用工业纯锌(纯度>99.995%,质量分数,下同)、工业纯铝(纯度>99.8%)、工业纯镁(纯度>99.95%)、Al- 10Cr中间合金以及精炼剂ZnCl2。

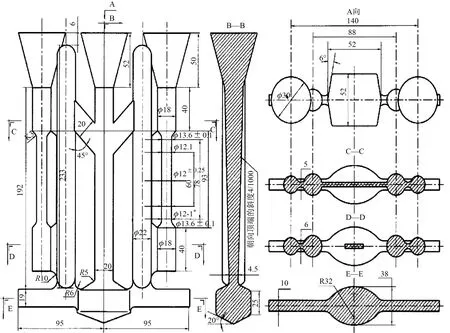

将按照设计比例配置好的炉料放入石墨坩锅炉中,加热至720 ℃熔炼。在精炼过程中,用钟罩将精炼剂ZnCl2(总铸锭重量的0.1%~0.15%)压入熔融合金液面下约 2 /3处,稳定5~10 min,然后用石墨棒搅拌2 min,而后静置 20 min,待合金液温降至550 ℃后浇入不锈钢模具。采用GB/T 1175—1997的铸造锌合金金属型标准试样及浇冒口系统,如图1所示。通过电感耦合等离子体- 原子发射光谱法(ICP- AES)测量合金的实际化学成分,结果如表1所示。

图1 铸造锌合金金属型标准试样及浇冒口系统(GB/T 1175—1997)Fig.1 Metal mold standard sample of casting zinc alloy and pouring- and- risering system (GB/T 1175—1997)

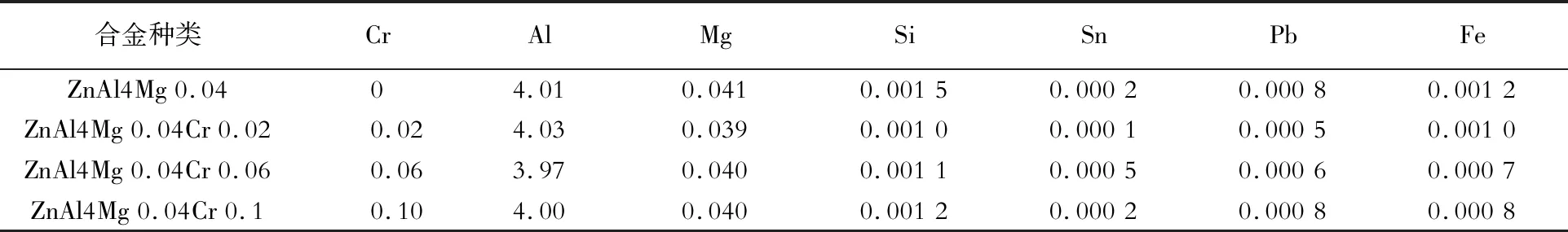

表1 试验合金的化学成分(质量分数)Table 1 Chemical composition of the tested alloys (mass fraction) %

每种合金成分取2个拉伸试棒,在 MTS 微机控制型万能试验机上进行拉伸试验,拉伸速率为2 mm/min,力学性能结果取平均值。采用Nikon MA100光学显微镜观察合金的显微组织,用HITACHI SU- 1510钨灯丝扫描电子显微镜观察金相试样的断口形貌及析出相的分布,并用能谱仪分析析出相的物相组成。

2 试验结果和分析

2.1 Cr含量对铸态ZnAl4合金显微组织的影响

图2为不同Cr含量ZnAl4合金的铸态金相照片。可见,合金主要由初生η- Zn相枝晶和层状共晶(β+η)基体,以及分布在η- Zn相和层状共晶相间的共析组织(黑色粒子)组成。表2为采用IPP (image- pro- plus)软件统计的合金中初生η- Zn相的面积分数(近似体积分数)和平均晶粒尺寸(每个试样取4个视场的平均值)。对比可知,随着Cr含量的增加,初生η- Zn相的体积分数增加,层状共晶组织不断减少。此外,Cr的加入使初生η- Zn相明显细化,并且在Cr的质量分数为0.06%时,η- Zn相颗粒最为细小,随着Cr含量的继续增加,η- Zn相发生粗化。

图2 铸态ZnAl4合金的金相照片Fig.2 Metallographs of the as- cast ZnAl4 alloys

表2 铸态ZnAl4合金中η- Zn相的面积分数和平均晶粒尺寸Table 2 Area fraction and average grain size of η- Zn phase in the as- cast ZnAl4 alloys

2.2 析出相及其晶粒细化机制

图3是不同Cr含量铸态ZnAl4合金中富Cr相的SEM照片和能谱分析。从图中可以看出,Cr的质量分数在0.02%时,有长条状相析出。随着Cr含量的增加,析出相开始粗化,呈近似球形弥散分布在基体中。该富Cr析出相的Al∶Zn∶Cr原子比接近4∶1∶1,推测其为Al4ZnCr相。

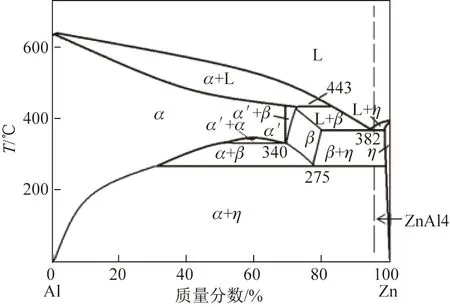

Cr添加对ZnAl4合金微观结构的影响机制可解释如下:图4是Zn- Al二元相图,初生η- Zn相在凝固过程中首先从熔体中形成。当温度低于382 ℃时,发生共晶转变产生β+η共晶结构,温度降至275 ℃,β相发生共析转变,产生α+η层状共晶。根据Zn- Al- Cr三元体系[10],(Al,Zn,Cr)相最先从熔体中析出,并消耗一定的Zn和Al原子,从图3中能谱分析可知,其消耗的Al量更多。非平衡Zn- Al相图的共晶点向Al侧移动,根据杠杆原理,ZnAl4合金中的Zn含量将远离共晶点,初生η- Zn相增多。这也解释了随着Cr含量的增加,合金中η- Zn相体积分数增加的原因。

图3 铸态ZnAl4合金中富Cr相的SEM照片和EDS分析Fig.3 SEM photos and EDS analysis of Cr- rich phase in the as- cast ZnAl4 alloys

图4 Zn- Al二元合金相图Fig.4 Phase diagram of Zn- Al binary alloy

采用凝固与扩散理论解释η- Zn相的细化机制。根据Flemingsr的枝晶生长数学模型[11- 12]:

(2)

式中:d2、tc、CL、ρS、H、mL、DL、σ和K分别为二次枝晶间距、粗化时间、溶质浓度、合金的固相密度、熔化潜热、液相线斜率、元素在液相的扩散系数、合金的液相线温度、液- 固界面能和分配系数。(Al,Zn,Cr)相优先于η- Zn相析出,富集在固液界面前沿,机械阻碍合金液中Al、Zn、Cr原子的扩散,使Zn、Al的分配系数K减小,偏聚系数(1-K)增大,通过式(2)计算,二次枝晶间距d2减小,晶粒细化。此外,(Al,Zn,Cr)相的存在也会阻碍η- Zn相的长大。

当Cr的质量分数在0.06%时,合金中(Al,Zn,Cr)相呈弥散分布,对η- Zn相的凝固和生长阻碍作用最为明显,其晶粒细化程度达到最大。随着Cr含量的继续增加,(Al,Zn,Cr)相逐渐粗化和富集,其阻碍晶粒长大的作用减弱,晶粒粗化。

2.3 Cr含量对铸态ZnAl4合金力学性能的影响

图5为不同Cr含量铸态ZnAl4合金的力学性能。随着Cr含量的增加,ZnAl4合金的抗拉强度和硬度先上升后降低,在Cr的质量分数达到0.06%时,抗拉强度和硬度分别达到最大值为252 MPa和84.6 HB,并且断后伸长率也达到最大值2.46%,与不含Cr合金相比,抗拉强度提高了21.2%,硬度提高了5%,断后伸长率提高了72%。

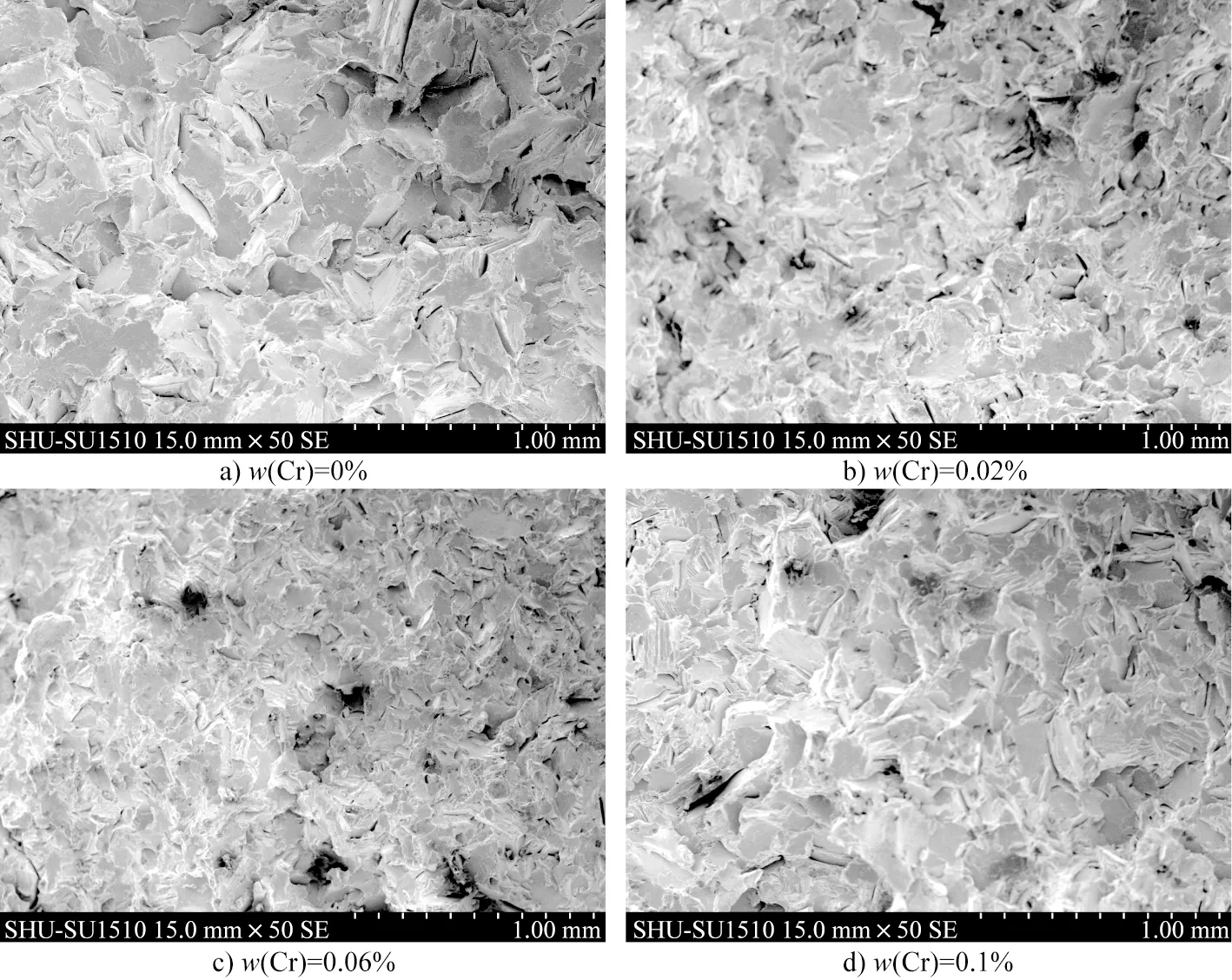

Cr主要通过细晶强化和析出强化的共同作用来提高ZnAl4合金的力学性能。晶粒细化,晶界数量增多,使得位错不易穿过晶界,而是塞积在晶界,引起强度的提高;晶粒细化,使得基体应力集中小,不易萌生裂纹,并且晶界数量增多,裂纹沿晶界扩展较难,韧性提高,从而也解释了在Cr的质量分数为0.06%和0.1%时,合金的强塑性同时提高的原因。由表2可知,η- Zn相平均晶粒尺寸的大小为Dmean(0.06%Cr) 图5 不同Cr含量铸态ZnAl4合金的力学性能Fig.5 Mechanical properties of ZnAl4 alloys with different contents of Cr ZnAl4合金的强塑性还受析出强化的影响。当Cr的质量分数为0.02%时,(Al,Zn,Cr)相呈长条状,会割裂基体,容易造成应力集中,使强塑性降低;当Cr的质量分数为0.06%时,(Al,Zn,Cr)相分布最为弥散,基体强度提高;当Cr的质量分数为0.1%时,(Al,Zn,Cr)相粗化,弥散强化效果减弱,基体强度降低。 不同Cr含量ZnAl4合金的拉伸断口形貌如图6所示。从图6(a)可以看出,不含Cr的ZnAl4合金的断裂机制是解理断裂,主要是由于粗大的初生η- Zn相造成的。当Cr的质量分数增加至0.06%时,合金的断裂面存在较小的解理面,并有少许撕裂脊。随着Cr含量的继续增加,断裂解理面增大。这说明合金断裂解理面的大小与初生η- Zn相晶粒尺寸的变化规律相同,即进一步证实了Cr的质量分数在0.06%时合金的塑性最佳。 图6 不同Cr含量ZnAl4合金的拉伸断口形貌Fig.6 Tensile fracture morphologies of ZnAl4 alloys with different contents of Cr (1)随着Cr含量的增加,铸态ZnAl4合金组织中初生η- Zn相明显细化,体积分数明显增多,而层状共晶区减少。在Cr的质量分数为0.06%时,初生η- Zn相的平均晶粒尺寸最小。 (2)添加Cr的铸态ZnAl4合金中出现了(Al,Zn,Cr)高温析出相,并且随着Cr含量的增加,其形貌由长条状转变为近似圆形并粗化。(Al,Zn,Cr)相先于η- Zn相析出,阻碍了Zn和Al原子的扩散,使η- Zn相长大受阻,从而使η- Zn相细化。 (3)Cr主要通过细晶强化和析出强化的共同作用来提高ZnAl4合金的力学性能。在Cr的质量分数在0.06%时,η- Zn相晶粒最细且(Al,Zn,Cr)相分布最为弥散,细晶强化和析出强化效果最佳,合金的抗拉强度、硬度和断后伸长率最佳,分别为252 MPa、84.6 HB和2.46%。

2.3 断裂行为

3 结论