变截面少片簧主片中心运动轨迹研究与悬架运动学特性分析

2019-11-26刘宁赵丹谷京哲牟鹏伟

刘宁 赵丹 谷京哲 牟鹏伟

(一汽解放汽车有限公司商用车开发院,长春 130011)

1 前言

钢板弹簧运动学特性决定汽车的侧倾转向特性,与转向杆系的运动学关系不协调会引起转向干涉[1]。目前有关钢板弹簧运动学的研究主要集中在解析算法[2]、K&C 特性仿真分析[3-5],很少进行钢板弹簧K&C 特性试验验证。而钢板弹簧运动学研究的关键在于获取其精确运动轨迹,同时建立准确的可用于运动学分析与优化的悬架系统模型。郭孔辉首次用试验验证了SAE 圆弧理论应用于多片簧的中心轨迹分析的正确性[6],而变截面少片簧安装一般有后倾角,且变形时各处曲率不相等,不同于多片簧,SAE 圆弧理论描述变截面少片簧中心轨迹的精确度未知。

本文利用台架试验、SAE圆弧理论、ADAMS离散梁方法对某变截面少片簧主片中心运动轨迹进行了分析,建立了前悬架转向系统运动学模型,分析了前悬架的运动学特性,并优化了前束角,为悬架转向设计提供参考。

2 变截面少片簧轨迹测量试验

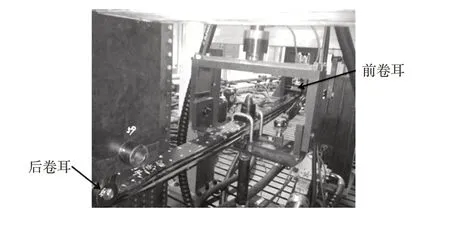

搭建变截面少片簧轨迹测量专用台架,如图1 所示。试验用变截面少片簧的尺寸经检测符合图纸要求,用U形螺栓夹紧,固定于一块钢板上,前卷耳、后吊耳安装位置及安装后的姿态与实车一致,主片表面标记出测量点。通过作动器为变截面少片簧施加垂直位移激励模拟其运动行程,加载方式如表1所示,第1次加载后为满载位置。

每次加载后记录位移和加载力,并用三坐标仪测量主片标记点的坐标值,得到变截面少片簧垂直位移与垂向力的关系曲线并进行拟合,结果如图2所示。试验得到变截面少片簧刚度为253 N/mm,设计刚度为254 N/mm,设计值与试验结果吻合。

图1 变截面少片簧轨迹测量试验台

表1 变截面少片簧加载方式 mm

图2 变截面少片簧垂向刚度试验值

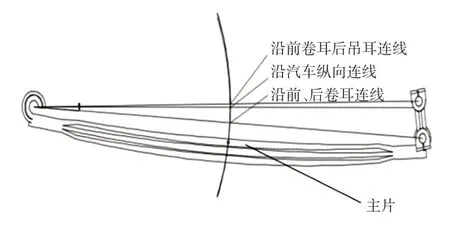

得到变截面少片簧主片中心轨迹如图3所示,坐标原点选在前卷耳中心,x轴平行于汽车纵向指向后方,z轴垂直于地面指向下方。

图3 变截面少片簧主片中心轨迹

3 基于SAE圆弧理论的主片中心轨迹研究

SAE圆弧理论是20世纪60年代美国汽车工程学会推荐的圆弧近似法,即钢板弹簧第1片中心轨迹可以用以3l/4(l为钢板弹簧半长)为半径,圆心位于比主卷耳中心高r/2(r为卷耳半径)的圆弧近似描述[7]。

钢板弹簧型式多样,为探讨SAE 圆弧理论是否适合描述各种型式的钢板弹簧中心点运动轨迹,以某变截面少片簧为研究对象,采用圆心位于汽车纵向(方法1)、前后卷耳连线(方法2)、前卷耳后吊耳连线(方法3)3 种作图方法画出SAE 圆弧,如图4 所示。对圆弧取点,得到主片中心点的运动轨迹并与试验轨迹对比,结果如图5 所示。

图4 3种作图方法对应的SAE圆弧

图5 3种方法作图轨迹与试验轨迹x向偏差

由图5 可知:采用方法2 得到的主片中心轨迹与试验轨迹x向偏差较大,不可取;方法1和方法3得到的主片中心轨迹与试验轨迹x向偏差基本一致,这是因为该变截面少片簧安装后前卷耳后吊耳中心硬点在纵向上位置基本一致。方法1和方法3得到的主片中心轨迹,在下跳极限到满载即运动行程为-80~0 mm范围内与试验轨迹有较好的符合性,但是在满载到上跳极限即运动行程为>0~80 mm 范围内与试验轨迹偏差越来越大,而设计者往往关心实际使用较多的上跳工况。因此,有必要探索一种更准确的变截面少片簧中心轨迹获取方法,指导运动学的精细化设计。

4 ADAMS离散梁板簧建模与主片中心轨迹研究

钢板弹簧建模方法包括有限元法、离散梁法和SAE三连杆法等[8],本文选用离散梁法进行建模,根据Timoshenko理论[9]将钢板弹簧各叶片离散成若干小块,各小块视为刚体,将板簧等效成一定数量的微小梁连接起来的刚体组合。某变截面少片簧共含3片簧,离散出61个刚体,建立满载状态下的ADAMS模型,如图6所示。

图6 变截面少片簧ADAMS模型

按照变截面少片簧轨迹测量试验的约束方式建立垂直刚度仿真模型。在中心加载,得到主片中心垂直位移和垂向力的关系曲线,如图7 所示。ADAMS 模型仿真刚度为259 N/mm,试验刚度为253 N/mm,设计刚度为254 N/mm,仿真值、试验值和设计值一致性较好。因此,ADAMS模型的刚度模拟准确。

图7 ADAMS模型的垂直刚度仿真结果

将SAE 圆弧理论作图方法3、ADAMS 离散梁模型仿真及台架试验测量得到的主片中心轨迹进行对比,结果如图8所示。由图8可以看出,通过ADAMS建模仿真得到的运动轨迹与试验轨迹符合程度最高,这是因为离散梁法建模得到的模型较全面地考虑了变形时各处曲率不相等、安装后倾角变化、吊环摆动等因素对主片中心运动轨迹的影响,比SAE圆弧理论作图轨迹更符合运动实际。

图8 不同方法获取的主片中心轨迹对比

5 前悬架运动学特性分析

5.1 前悬架转向运动学模型的建立

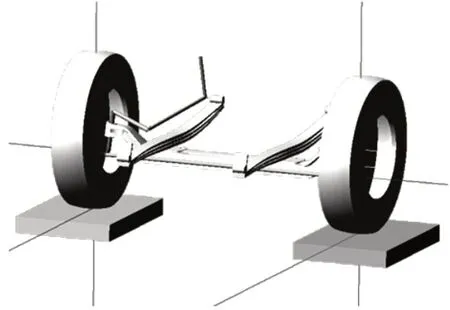

以某车型前悬架系统为研究对象,在准确获取变截面少片簧ADAMS 模型的基础上,将转向垂臂、纵拉杆、轮胎、横拉杆导入ADAMS,在左、右车轮接地点建立轮跳测试台,模型中各部件安装位置在整车坐标系下的坐标如表2 所示,整车坐标系原点定义为前轴中心面、整车对称面、车架上平面的交点。

在测试台上加载直线位移驱动,变截面少片簧极限运动行程按满载上跳80 mm、满载下跳80 mm定义。考虑转向纵拉杆、转向横拉杆以及轮胎的刚度特性,垂臂摆角不变,建立的运动学模型如图9所示。

5.2 平行轮跳工况下的运动学特性分析

利用ADAMS 模型进行平行轮跳试验模拟,以获取前轮各项定位参数的变化规律。

表2 前悬架转向运动学模型各部件安装位置坐标 mm

图9 前悬架运动学模型

5.2.1 车轮外倾角

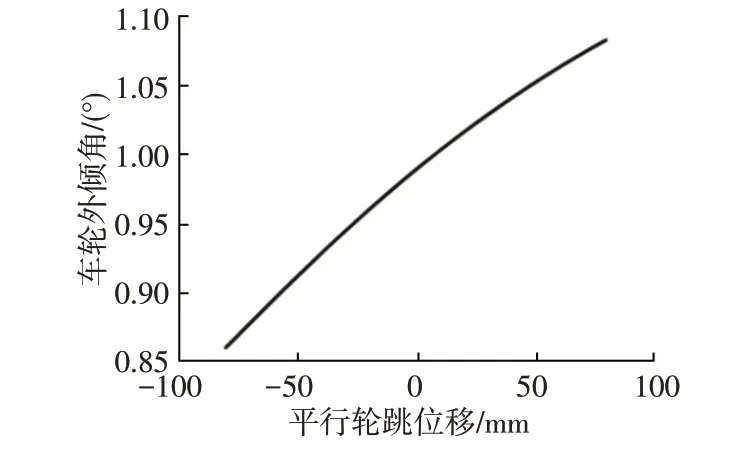

图10 所示为车轮外倾角与车轮跳动量的关系,车轮外倾角设计初始值为1°,由图10可以看出,轮跳时外倾角相对初始值偏移较小,变化量为±0.2°,这表明该变截面少片簧悬架较好地抑制了外倾角的变化量,使车轮相对地面有良好的垂直接触,这对减少轮胎磨损及避免轮胎过热有利。

图10 车轮外倾角与车轮跳动量的关系

5.2.2 主销后倾角

主销后倾角与车轮跳动量的关系如图11 所示,从图11可看出,主销后倾角随车轮跳动变化量较小,回正力矩波动也小,从而避免出现转向冲击、侧风敏感性增强及直线行驶不稳定等问题[2]。

图11 主销后倾角与车轮跳动量的关系

5.2.3 轮胎纵向位移

轮胎纵向位移影响轮胎磨损,图12 所示为轮胎纵向位移与车轮跳动量的关系,轮胎纵向位移变化较大,是由变截面少片簧纵向运动引起的。

图12 轮胎纵向位移与车轮跳动量的关系

5.2.4 主销横向偏移距

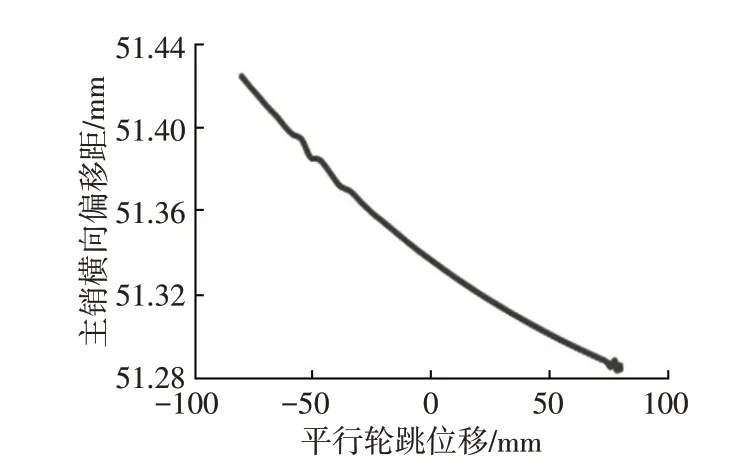

主销横向偏移距过大,容易发生制动跑偏、前束角变化不合理等问题[2]。图13 所示为主销横向偏移距与车轮跳动量的关系,主销横向偏移距变化很小,这是由非独立悬架系统结构所决定的。

图13 主销横向偏移距与车轮跳动量的关系

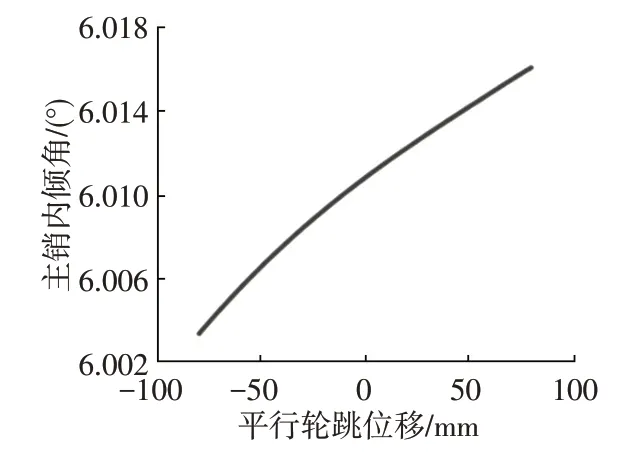

5.2.5 主销内倾角

图14所示为主销内倾角与车轮跳动量的关系,主销内倾角变化很小,这是由非独立悬架系统结构所决定的。

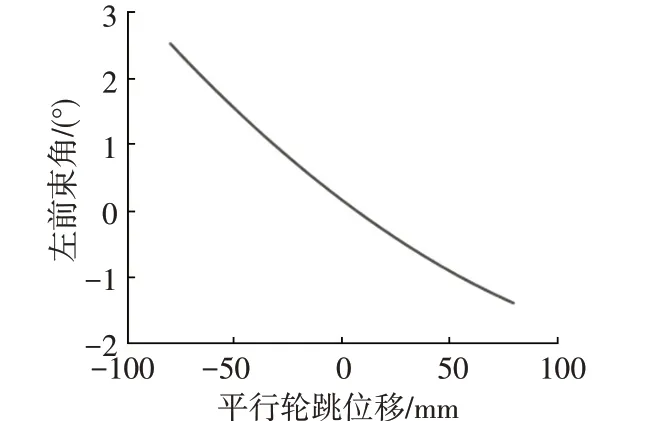

5.2.6 前束

前束角的变化主要是由悬架系统与转向杆系的运动学关系不协调引起的。左前束角与车轮跳动量的关系如图15所示,从图15可看出,左前束角随车轮上跳而逐渐减小,这使得车辆在曲线行驶时增加不足转向的趋势。但是,车轮由下跳极限到上跳极限跳动过程中,左前束角由2.5°变为-1.3°,变化范围过大,过大的前束变化会引起轮胎磨损加剧、滚动阻力加大及直线行驶性能下降。因此,后续必须对悬架转向系统进行优化设计。

图14 主销内倾角与车轮跳动量的关系

图15 左前束角与车轮跳动量的关系

5.3 紧急制动工况下运动学特性分析

如前所述,主销后倾角、主销横向偏移距、主销内倾角如果设计不合理,在制动工况下会出现转向冲击等问题,因此还应进行制动工况下的悬架运动学分析。非独立悬架结构决定了主销横向偏移距、主销内倾角变化不明显,故仅讨论制动工况下主销后倾角、前束角的变化趋势。

在前悬架平行轮跳ADAMS 模型基础上,删除轮跳测试台位移激励。前桥最大制动力为81.66 kN,将最大制动力的一半分别施加到左、右轮接地点处,即可得到前悬架制动ADAMS模型,动态仿真过程如图16所示。

图16 紧急制动工况下悬架运动学仿真

5.3.1 紧急制动工况下主销后倾角的变化

图17 所示为变截面少片簧S 变形引起的主销后倾角变化曲线。由图17可看出,在制动力的作用下,主销后倾角由3.5°逐渐变化为-2.2°,因其变化量较大而造成回正力矩有较大变化。这是因为该变截面少片簧在设计时受布置空间与轻量化限制,板簧长度与厚度不能增加,未选择较大的纵倾角刚度,同时充分考虑平顺性的要求,垂向刚度也不能过大。

图17 变截面少片簧S变形引起的主销后倾角变化

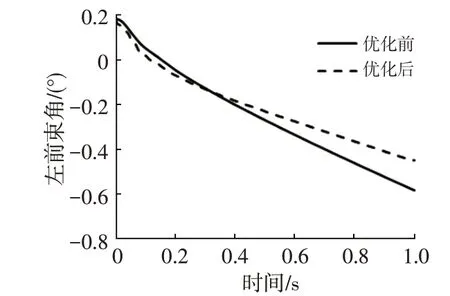

5.3.2 紧急制动工况下前束角的变化

板簧的S变形会引起前束角变化,前束角变化的根本原因仍然是悬架导向杆系与转向系杆系运动干涉。图18 所示为紧急制动工况下左前束角的变化曲线,由图18可以看出,左前束角由0.2°变为-0.58°。

图18 紧急制动工况下左前束角变化

6 控制前束角变化的ADAMS优化设计

平行轮跳工况与紧急制动工况下前束角的变化是悬架转向运动关系不协调造成的,以垂臂与转向纵拉杆球销连接硬点的X、Z坐标作为设计变量,以平行轮跳工况下前束角的绝对值最小为目标函数,利用ADAMS 自带的优化工具Design Evaluation Tool进行优化。

优化结果对比如图19所示。可见优化后的前束角明显减小,优化前垂臂与转向纵拉杆球销X、Z向坐标为(-1023.6,-324.6),优化后为(-923.5,-224.5)。

图19 平行轮跳工况下前束角优化前、后对比

紧急制动工况下,对比优化前、后的前束角变化,其结果如图20所示,可以看出左前束角变化明显减小。

图20 紧急制动工况下前束角优化前、后对比

7 结束语

本文利用台架试验、SAE圆弧理论、ADAMS离散梁建模3 种方法对变截面少片簧主片中心运动轨迹进行了分析,结果表明:基于“SAE 圆弧理论”得到的主片中心轨迹与实际运动轨迹存在偏差;基于ADAMS 离散梁建模方法得到的主片中心轨迹与实际符合程度较高。

本文还研究了某车型前悬架系统运动学特性,并通过优化转向部件的安装坐标,解决了前束角变化不合理的问题,应用台架试验与ADAMS 仿真优化技术开展悬架系统运动学分析有效,并可缩短产品开发周期。