顶面阳极氧化对活塞二阶运动过程热力特性影响研究*

2019-11-26孙承潘俊杰杨靖

孙承 潘俊杰 杨靖

(湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082)

1 前言

随着内燃机强化程度的不断提高,其机械负荷、热负荷随之增大,为保证发动机的可靠性,已有较多相关研究成果运用于发动机设计。张俊红等[1]研究了热机耦合作用下的缸盖疲劳强度,Szmytka F等[2]采用试验与数值计算方法研究了柴油机活塞热疲劳强度,Lu X等[3]与Lu Y等[4]研究了稳态工况下活塞温度场及热应力场。

在发动机改型换代过程中,为降低活塞的热负荷,防止活塞在长时间高负荷工况下过热以及产生表面烧蚀,可在活塞顶面涂覆热障涂层或者进行阳极氧化处理以降低高温燃气传入活塞体的热流。牛小强等[5]研究了MgO-ZrO陶瓷与NiCrAl金属粘结材料组合热障涂层对活塞热负荷的影响,Cerit M等[6]与Krishnamani S等[7]研究了氧化锆涂层对活塞热负荷及热应力的影响,Jalaludin H A等[8]研究了氧化锆涂层活塞在天然气内燃机中的热负荷情况,Wang Y等[9]研究了顶面阳极氧化对活塞热负荷的影响,Wang P等[10]研究了Al2O3-ZrO2涂层对活塞热负荷的影响。上述研究结果表明,热障涂层对活塞热负荷及热应力的降低有显著效果,但是降低温度的同时也影响了原始活塞的热变形,从而使活塞裙部热态型线发生改变。型线的变化导致活塞与缸套之间的间隙发生变化,从而使活塞二阶运动及润滑状态发生改变[11-12],不正常的二阶运动将导致活塞与缸套间冲击力变大、润滑恶劣和磨损增加,从而影响发动机性能[13-14]。目前此方面的研究较少,因此有必要在顶面热障涂层对活塞热负荷影响的基础上进一步研究其对活塞二阶运动的影响。

本文以某发动机铝合金活塞顶面阳极氧化前、后的活塞温度测试为基础,分析阳极氧化对活塞温度场、热应力及热变形的影响,利用数值仿真手段研究阳极氧化前、后活塞二阶运动及受力的变化情况,以期在活塞进行顶面热障涂层处理后,为裙部型线进行改进设计提供理论依据和解决方案。

2 活塞温度测试

2.1 活塞温度测试方法

内燃机活塞温度测试方法较多[15-16],本文根据实际情况选用了硬度塞法[17-18],其利用合金淬火后在不同温度下回火的表面硬度来测试温度。

本文选用GCr15滚珠轴承钢制作硬度塞,在气体保护电炉中进行淬火处理,试验及测试设备如图1所示。

抽取10个淬火后硬度塞进行测试,每个硬度塞取3个点测量其硬度;并在不同温度下回火4 h后再测量其硬度(见表1),测量结果表明,硬度塞淬火后硬度均匀性好,偏差小于5 HV,硬度大于820 HV,证明所选用材料可以用于制作活塞测温用硬度塞。

表1 硬度塞淬火后硬度 HV

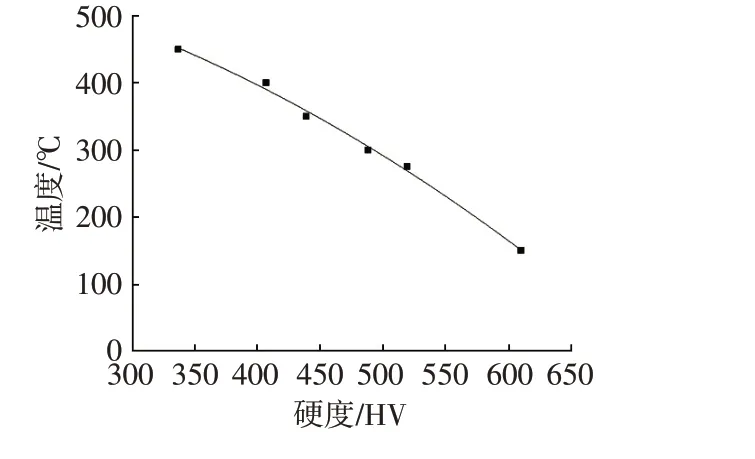

图2 硬度塞在不同回火温度下的硬度

2.2 活塞温度测试试验

为了获得全面的活塞温度信息并且尽少地使用测点,采用如图3所示的测点布置方案,共有20个测点(测点12、13、16、17、20分别为测点14、11、18、15、19的对称点),每个测点打孔、攻丝,装入硬度塞并卯平。

图3 活塞测点分布

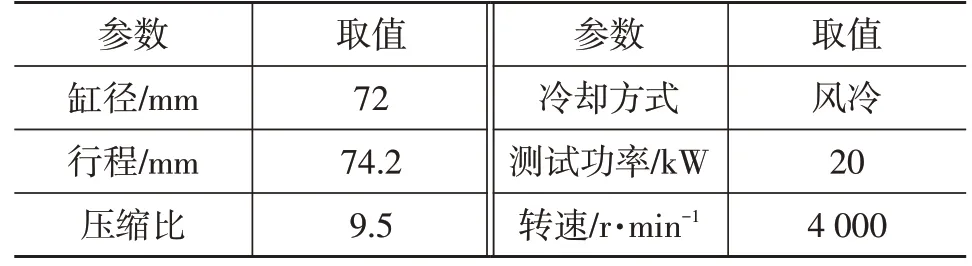

为了使测试数据更加可靠,取顶面阳极氧化前、后各3 个活塞进行装机试验,发动机参数及测试工况如表2所示。

表2 发动机参数及测试工况

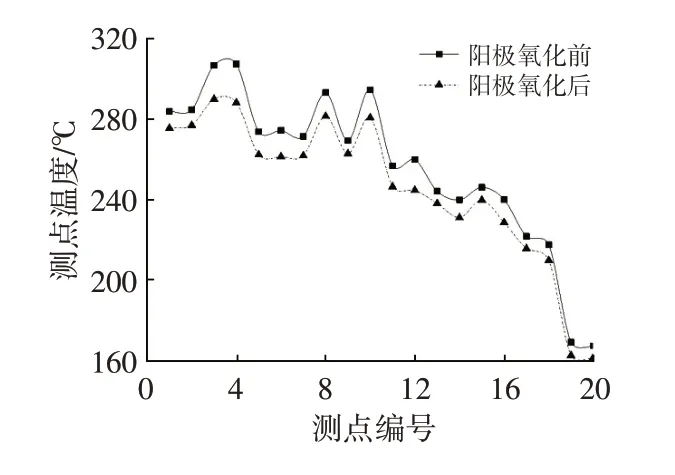

试验时,发动机起动后转速迅速提高至试验工况并稳定运行6 h后迅速卸载停机,取出硬度塞并测试其硬度,根据图2 所示的温度-硬度回火曲线获得测点温度。取3个相同位置测点温度的平均值作为实测温度,试验结果如图4所示。

图4 活塞测点温度

由图4 可知,顶面阳极氧化后,活塞整体温度明显下降,其中顶面测点1~测点6 以及火力岸(又称第一环岸)测点7~测点10温度下降显著,说明顶面阳极氧化对燃烧室热流流入活塞起到明显的热障作用。测点19、测点20 处于远离热流流入面的活塞裙部下端,所以温度变化较小。

3 活塞温度场及热变形分析

3.1 材料属性

活塞基体材料采用2A70[19]可热处理耐高温强化铝合金,泊松比为0.31,导热系数、线膨胀系数以及杨氏模量参数如表3所示。

表3 活塞材料属性

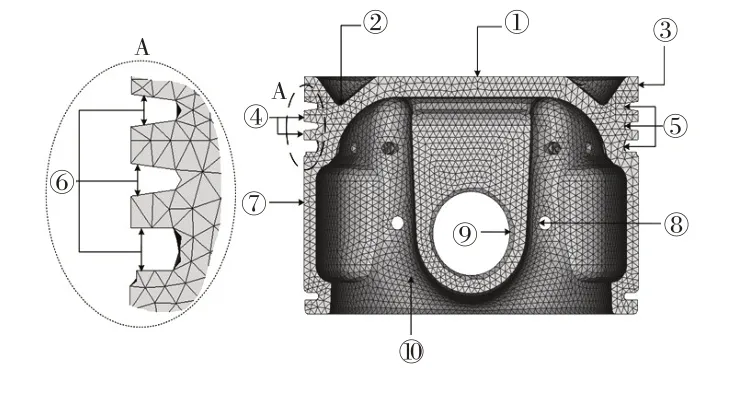

3.2 边界条件标定

发动机运行过程中高温燃气与活塞顶部接触,热量传入活塞,通过活塞环、裙部润滑油膜及活塞内腔将热量导出。根据周期瞬态温度波动理论[20],活塞顶面温度沿活塞顶面法线方向迅速衰减,其波动只发生在活塞顶面1 mm的表层,不对活塞温度场产生较大影响,所以在某一特定工况下可将活塞温度场近似为稳定温度场,故采用稳态方法进行处理。根据活塞形状、工作特点,活塞温度场数值模型传热边界划分情况如图5所示。

图5 活塞数值模型边界划分

各部分温度及对流换热系数采用理论计算及经验公式计算得到初始值,采用以测点温度为约束条件的计算反求法对换热系数及温度进行修正[21],直至仿真结果与试验结果的误差满足工程应用。计算所得各传热部分温度边界条件如表4所示。

3.3 活塞温度场分析

阳极氧化活塞及原始活塞温度场如图6所示,活塞顶面阳极氧化后最高温度为288.3 ℃,相较于原始活塞下降了23.3 ℃,最低温度下降了5.1 ℃,变化不大,且阳极氧化后活塞最大温度与最小温度差值减小。其中与燃气接触的活塞顶面温度变化较大。

表4 换热边界条件

图6 活塞温度场

3.4 活塞热变形分析

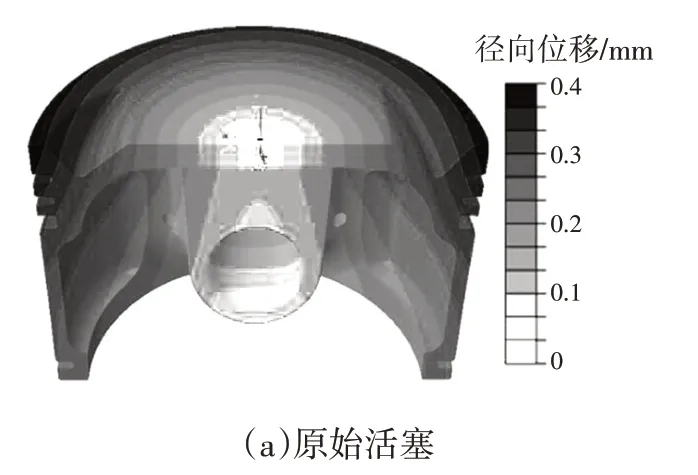

活塞热态型线主要影响活塞二阶运动,为了解阳极氧化后活塞在缸内的二阶运动变化情况,需要得到阳极氧化后热变形情况。基于上述温度场计算结果,采用顺序耦合法得到活塞热变形状态如图7所示。

阳极氧化活塞与原始活塞变形趋势基本一致,在活塞顶面与火力岸交界区域出现最大径向热变形,原始活塞和阳极氧化活塞最大径向热变形量分别为0.385 mm 和0.361 mm,这主要是由于活塞顶面阳极氧化层热障作用,导致活塞的温度和温度梯度均有所降低。

图7 活塞热变形场

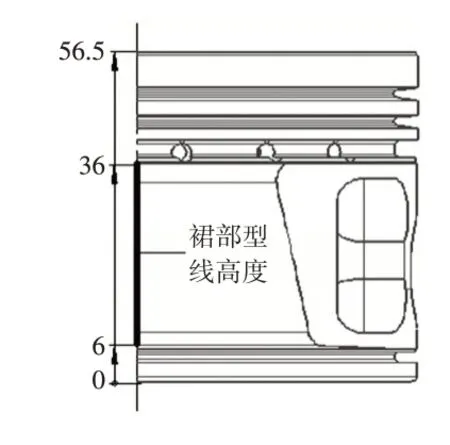

活塞裙部型线高度如图8所示,其中6~36 mm为本文所研究活塞的裙部型线高度。

图8 活塞裙部型线高度

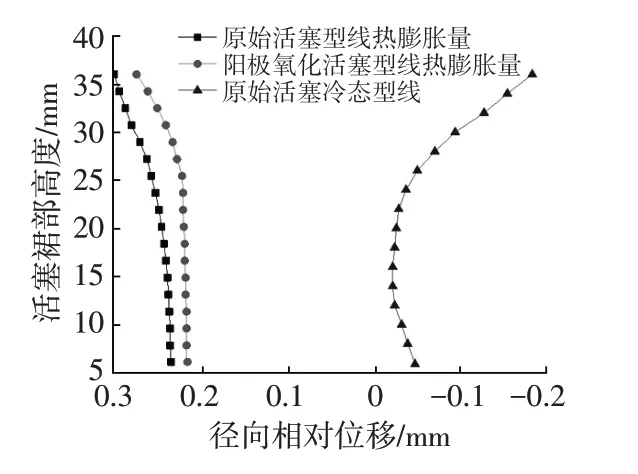

活塞冷态型线及阳极氧化活塞与原始活塞裙部型线热膨胀量如图9所示,阳极氧化后活塞热态型线与原始活塞相比变化较大,裙部型线因热膨胀导致的径向变化量随活塞高度增加而显著增加。

图9 活塞冷态型线及型线热胀量

4 活塞二阶运动分析

活塞在缸套内往复运动时受力情况如图10所示,Fl为缸套对活塞的反作用力,Fr为连杆作用力,Fgas为缸内气体对活塞的压力,G为活塞重力。由于活塞与缸套之间的间隙及连杆的作用力,活塞在缸内运动时存在横向运动(距离为d)及绕销轴的摆动(角度为ψ),TS 为主推力面、ATS为次推力面。

图10 活塞受力情况

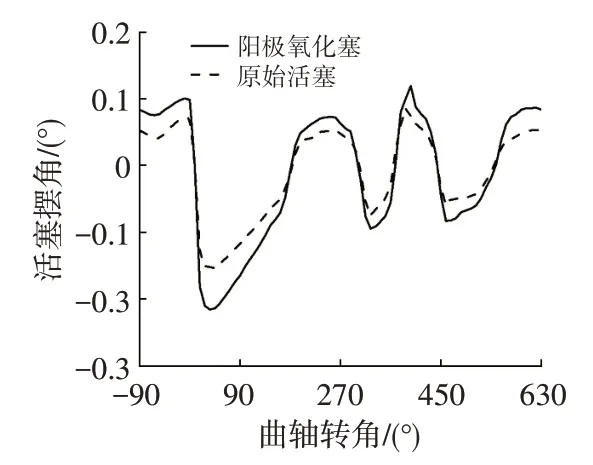

根据活塞冷态型线及热胀变形量得出活塞热态型线,借助AVL公司的EXCITE软件计算活塞在缸套内的二阶运动。规定ψ顺时针为正,d往ATS面方向为正。

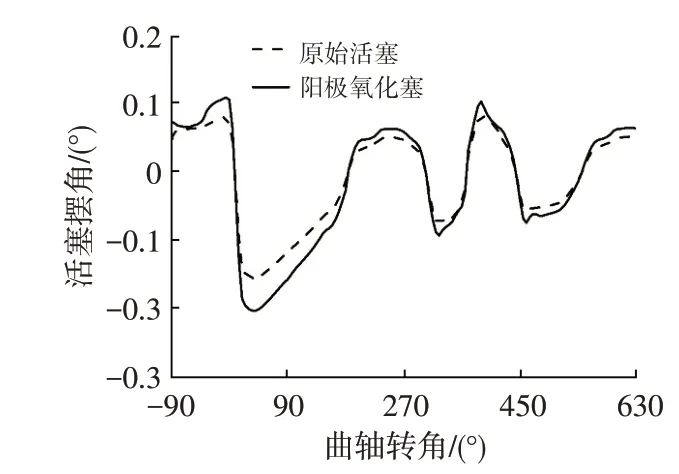

活塞绕销轴摆动随曲轴转角变化情况如图11 所示,0°为活塞点火上止点位置。由图11可知,原始活塞绕销轴的摆角范围为-0.152°~0.072°,阳极氧化活塞绕销轴的摆角范围为-0.217°~0.096°,相较原始活塞其摆角分别增大了33.3%、42.6%。

图11 活塞绕销轴摆动

活塞的横向运动如图12 所示,原始活塞的横向位移在上止点0°处由正转负。

图12 活塞横向位移

以缸套中心为基准,阳极氧化后,其正、负向最大位移分别为0.112 mm、-0.207 mm,相较于原始活塞,其最大横向摆动位移正、负向分别增加了38.2%、34.4%。由以上分析可知,阳极氧化后活塞的绕销轴摆动及横向运动幅度增大,导致活塞与缸套之间的作用力发生变化。

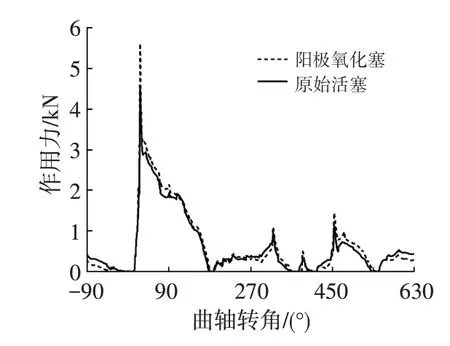

活塞在点火上止点后,其与缸套之间作用力剧增,如图13所示。原始活塞和阳极氧化活塞的最大作用力分别为4 519 N、5 609 N,阳极氧化后活塞与缸套之间最大作用力增大了24.1%。

图13 活塞—缸套作用力

活塞顶面阳极氧化后二阶运动发生较大变化,其横向位移、绕销轴摆动及活塞缸套之间接触力增大,主要原因是阳极氧化层对高温燃气的热障作用导致活塞整体温度以及温度梯度变小,影响活塞热态型线,并增大了活塞与缸套之间的工作间隙,而过大的横向位移与活塞绕销轴摆动最终会引起活塞拍击噪声和活塞裙部磨损增加。

为恢复活塞原有的二阶运动规律,可采用补偿法优化阳极氧化活塞热态型线,使其与原始活塞热态型线保持一致,补偿量为热障涂层处理前、后活塞型线的径向热胀差值。

5 结论

本文采用硬度塞法测得活塞表面测点温度,标定活塞数值仿真传热模型。研究结果表明,顶面阳极氧化后活塞整体温度下降明显,最高温度下降23.3℃。相比较于原始活塞,顶面阳极氧化后活塞绕销轴摆角及横向位移显著增大,活塞与缸套间作用力增大24.1%,活塞在缸内的二阶运动恶化显著。用阳极氧化前、后活塞裙部热态型线的径向差值来补偿设计活塞冷态型线,可以避免阳极氧化后活塞二阶运动恶化。