某前轴转向节主销早期断裂原因分析

2019-09-11张振华王欢锐周彬张宁娟

张振华,王欢锐,周彬,张宁娟

(陕西汉德车桥有限公司,陕西 西安 710200)

1 失效概况

重型车桥的前轴转向节是汽车重要的安全零部件,而主销则是转向系统中较为关键的零部件[1],其常见的失效形式为:腐蚀疲劳和磨损疲劳,出现断裂情况较少,而我公司近期售后反馈某8 吨前轴转向节主销断裂现象严重,通过调查,断裂主销主要用于自卸车(受力较大),同时在牵引车上也有出现(受力较小),行驶里程平均在10000km 以内。

退回的大部分转向节主销断裂于大端上φ45 杆部3-6 mm 处,少量断于小端下φ45 杆部3-4mm 处,如图1、图2所示。断口失稳扩展区所占比例很大,渗碳层稍过即为失稳放射扩展区,这说明断裂时受力是比较大的,具有弯曲疲劳断裂特征断裂[2],如图3、图4 所示,由于断裂稳定扩展区很浅,并且断口表面磨损、磕碰严重,大多数主销断口疲劳特征不明显。

前轴大端端面可见磕碰痕迹,其中一件端面有与轴承端面磨损痕迹,大端销孔倒角以上与销轴断裂位置相一致的范围(3-6mm)磨损严重,磨损表面拉痕粗糙,并且存在明显的台阶如图5、图6,说明这是最后断裂过程中剧烈磨损所致。销孔及主销断口附近在断裂前有微动磨光痕迹,如图5、图2,断口边沿销轴表面存在挤压痕迹和不规则网状裂纹,销孔磨光痕迹可至端面以内14mm,销轴断口以上表面磨光不明显。

图1 主销断裂位置

图2 主销小端断裂处及微动磨损产生裂纹

图3 断在销孔内的主轴和销孔的形貌

图4 主销断口形貌

图5 前轴主销孔内部磨损痕迹

图6 断裂主销的销孔大端形貌

2 原因分析

通过宏观观察结果,从以下几方面探讨主销断裂原因:

2.1 主销和销孔的机加工质量及配合

对现场加工出的前轴主销孔尺寸进行测量,结果均在φ 45.02 以内,椭圆度、稍度均在0.01 以内,支架总成的主销孔加衬套后内径φ 43+0.07 +0.01(图纸要求φ 43+0.055+0.03),超差0.02mm。

断裂主销φ45 杆部尺寸φ45+0.08 +0.07 、φ45+0.07+0.05(图纸要求φ45+0.084 +0.07);主销孔尺寸断口附近φ 45+0.06 +0.05、中间及小端φ45+0.02(图纸要求φ45+0.025 0),工件加工尺寸正常,符合技术要求,但是断口附近已经磨损0.025~0.035mm。

2.2 主销材质分析

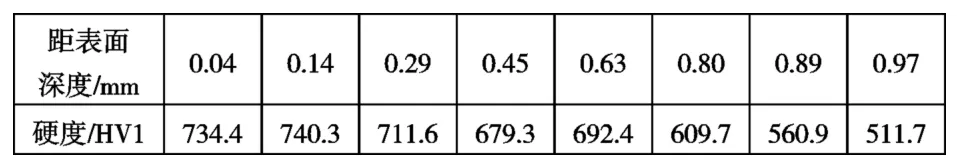

对其中一件断裂主销进行理化分析,主销表面硬度梯度分布结果如表1 所示:

表1 断裂主销表面硬度梯度分布

金相及硬度检测结果为:

有效硬化层深:0.9mm;表面硬度:59.8-63.8HRC;

心部硬度(截面中心):23.8-25.6HRC;

表面马氏体评级:5 级;残余奥氏体评级:5 级;

用溶液法测得的主销成分符合GB/T3077-1999 中20Cr MnTi 的技术要求。

可见,理化检验结果符合主销图纸技术要求,不是造成其早期断裂的主要原因。

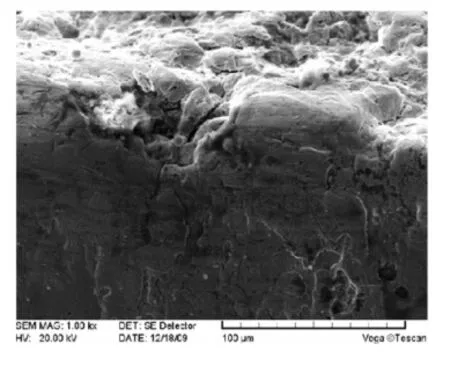

2.3 电镜分析

在断裂主销断口附近取样进行扫描电镜观察,可见裂纹起源于断口侧面(即主销与主销孔配合面)的表面皿状浅坑的边缘,裂纹附近伴随有或深或浅的坑状剥落,碾压痕迹和氧化物明显可见,如图7、图8、图9 所示。

图7 断口侧面裂纹宏观形貌500×

图8 断口侧面裂纹附近 形貌1000×

图9 裂纹及其附近微小裂纹5000×

3 分析及改进措施

一般前轴转向节主销和销孔的配合有两种结构,第一种主销和主销孔松配合,侧面打入销轴止动,第二种也就是本文的结构,主销与主销孔采用过盈配合。主销在工作过程中由于受到不断变化的弯矩作用,对其侧面产生不断挤压和微动,众所周知,过盈配合轴孔典型的失效模式就是配合端面附近微动磨损和微动疲劳[2]。从上述观察和分析结果表明,主销的断裂符合微动疲劳特征。在弯矩作用下,主销及主销孔配合端面附近首先产生微动磨损,这种微动由深入主销孔端面14mm 的磨损痕迹及测量结果可以得到证实,结果同时表明,配合变得不紧密,甚至出现间隙,使得微动磨损加剧,进入恶性发展过程。微动磨损的同时在主销表面产生了不规则的网状裂纹,由此导致最终疲劳断裂。有研究表明,微动疲劳将严重降低轴的疲劳强度[3]。所以,对前轴转向节主销进行改进的关键就是提高主销抵抗微动疲劳的能力。有多个方面的措施,比如采用更紧的配合,但将导致拆卸维修非常不方便;加粗或加长主销配合,从而减少配合表面挤压应力,结构上要作较大的改动,前轴要重新开发,模具费用很大;端面附近开减应力槽,整体强度将不能保证;采用表面减磨涂层等减磨措施,带来成本增加以及配合上未知,如是否会带来运行松旷,以上措施均有不足。

表面硬化处理以及表面残余压应力会微动产生有利的影响。考虑到42CrMo 表面感应淬火相对于20CrMnTi 表面渗碳,虽然都是表面硬化处理,但是42CrMo 感应淬火处理表面得到的是针状和板条马氏体的混合组织,并且不存在显微裂纹,因而42CrMo 表面感应淬火组织强韧性要好的多;其次,42CrMo 感应淬火表层具有更高的残余压应力,同时因为表面淬火层更深,所以还具有更深的残余压应力深度[4]。

从淬透性和心部性能方面考虑,由于主销杆部直径φ45较粗,20CrMnTi 淬透性有限[5],在油中淬火,仅表面几毫米能淬透,再往心部就变成了马氏体、贝氏体、铁素体混合组织,当材料淬透性在下限时,其心部硬度仅有20HRC 左右,强韧性不足。而42CrMo 淬透性要更好,甚至采用PAG 淬火溶液并调整浓度的工艺方法可保证心部淬透,配合淬火后高温回火处理,得到具有综合力学性能良好的回火索氏体组织,具有更高的心部强度。综上分析,42CrMo 表面感应淬火应该具有更好的疲劳抗力。

故改进措施选用了42CrMo 表面感应淬火主销,具体技术要求:调质心部硬度:28-32HRC,感应淬火表面硬度57~60 HRC,有效硬化层深:1-3mm,其他不变。

经过一年多的验证,未反馈该8 吨前轴主销断裂,改进效果明显。

4 结论

基于以上分析结果,可以得出如下结论:

(1)该前轴转向节主销断裂模式是微动疲劳断裂。

(2)主销采用42CrMo 表面感应淬火比20CrMnTi 表面渗碳淬火具有更高的疲劳抗力,改进效果良好。