后悬架系统试验载荷分析与验证研究

2019-11-26王长明王仕伟李云鹏

王长明 王仕伟 李云鹏

(中国第一汽车股份有限公司研发总院,汽车振动噪声与安全控制综合技术国家重点实验室,长春 130011)

1 前言

目前,乘用车悬架系统及其零部件的强度评价方法主要有试验验证和虚拟试验验证两种,试验验证分为悬架系统级试验和零部件级试验。对此,王新伟、刘再生和范璐等[1-3]对乘用车悬架系统的耐久试验就其原理、试验方法和优缺点等方面进行了分析与研究。系统级试验可综合考查悬架系统在整车大部分工况下的使用强度,其试验结果对车型开发更具指导意义,缺点是试验成本高、周期长;零部件级试验则无法考虑悬架系统中各零部件的强度匹配关系,易导致结构失效未发生在易更换的零部件,产生极高的维修成本,优点是易搭建、低成本和短周期等。本文以某C 级轿车多连杆后悬架系统和台架试验系统为研究对象,在ADAMS/CAR中建立该车后悬架系统多体动力学模型和虚拟台架模型,采用软件型虚拟试验技术中的半解析法[4-5]进行后悬架系统虚拟静强度和耐久试验载荷分析,并与台架试验结果进行对比,验证该虚拟试验模型的分析精度。

2 台架试验

悬架系统台架试验主要有静强度和耐久试验两种,表1所示为较常见的试验项目。其中,悬架系统静强度试验为准静态的单轴加载试验,悬架系统耐久试验为动态单轴或多轴加载试验。

表1 悬架系统台架试验项目

2.1 静强度试验

图1 所示为某C 级轿车多连杆后悬架系统垂向和纵向静强度试验装置。将螺旋弹簧和后副车架总成按照设计硬点与替代车身的刚性支架进行固定,用销轴将固定盘和轮毂锁死,防止加载中制动盘转动。减振器采用实车结构,通过龙门梁调整加载车轮的中心位置。加载点在车轮中心,并分别按照垂向目标载荷18.6 kN 和纵向目标载荷24.7 kN进行分级加载。

图1 后悬架系统静强度试验装置

2.2 耐久试验

图2 所示为某C 级轿车多连杆后悬架系统实物耐久加载台架试验装置,试验总体固定和约束方式与图1基本相同,主要区别在于耐久试验的减振器可采用刚性杆替代或采用实车结构。加载点在车轮中心,分别开展后悬架系统8通道和12通道动态载荷谱激励疲劳试验。

图2 后悬架系统耐久台架试验装置

2.3 台架试验载荷测试

对试验对象开展台架试验的方案设计、测点布置和数据采集等工作。其中,台架试验除采集表2中的测试项目外,还需采集作动器的力与位移信号和两侧轮心六分力信号,用于后续的载荷分析与验证。

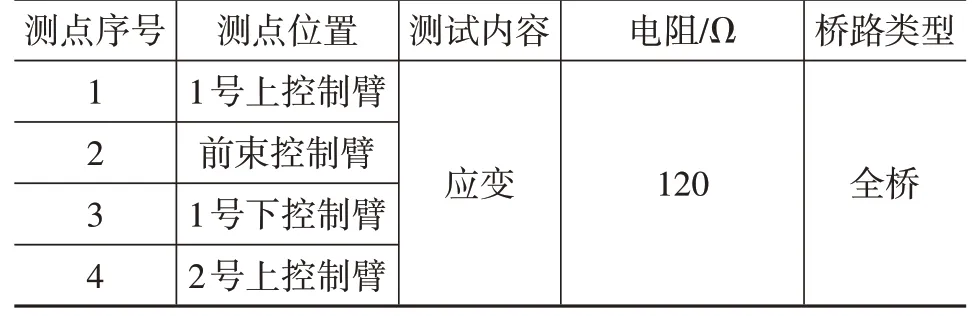

表2 台架试验4个控制臂测试项目

二力杆件测试应变/力主要采用台架试验标定和理论计算2种方法,此处仅对标准二力杆件理论计算原理进行说明:

式中,ε为应变;σ为应力;E为弹性模量;F为轴向力;A为横截面积;D为杆件直径。

3 虚拟试验

虚拟试验分析的目的是在虚拟试验环境下,借助交互式技术和试验分析技术,在汽车设计阶段即可对产品的性能进行评价或者验证。

载荷分析使用的虚拟试验分析建模流程为:后悬架系统多体动力学模型建立;虚拟台架多体动力学模型建立;多体动力学模型子系统总装和调校;载荷分解与提取。

3.1 分析模型

3.1.1 后悬架系统

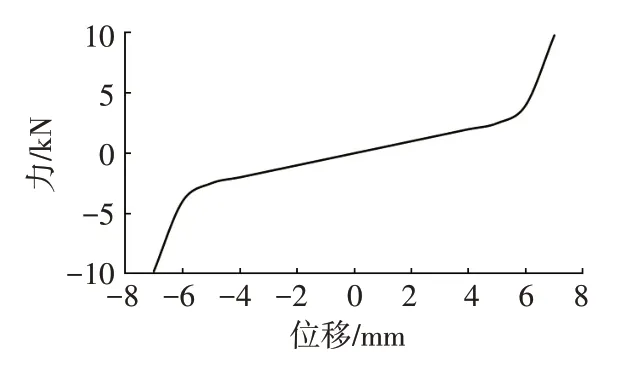

悬架系统设计数据包括硬点、弹性元件(含衬套、弹簧和减振器)参数、质量和几何运动关系等,其中弹性元件参数均来源于试验数据,将上述数据输入模型,得到后悬架缓冲块的实测刚度特性和副车架前点衬套的实测径向刚度特性分别如图3 和图4 所示。在ADAMS/CAR中建立后悬架系统动力学模型,如图5所示。

图3 后悬架缓冲块的实测刚度特性

图4 副车架前点衬套的实测径向刚度特性

图5 后悬架系统多体动力学模型

3.1.2 虚拟台架

作动器加载模型和台架边界约束是虚拟台架[6-8]系统建模的关键,其中作动器加载模型构建包括垂向、纵向和多轴加载3种模型。

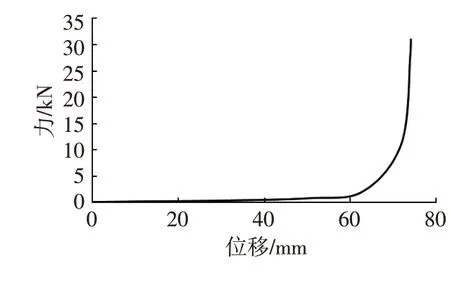

作动器可简化为1 个圆柱副(Cylindrical Joint)和1个作用力制动器,制动器的加载条件来自于实际台架试验的作动器加载力,图6所示为后悬架总成纵向静强度试验的作动器加载力。实际台架约束方式的有效体现是载荷正确传递的重要保障,建模时将图1a、图1b中实际台架约束方式分别简化为平面副(Planer Joint)和移动副(Translational Joint)。

图6 后悬架总成纵向静强度试验的作动器加载力

3.2 模型总装与调校

将建立的后悬架系统和虚拟台架多体动力学模型在ADAMS/CAR中进行子系统组装,如图7所示。

图7 后悬架总成虚拟台架模型

为了保证载荷分析的准确性,必须对总装后的模型进行调校,保证虚拟试验分析模型与实际台架试验状态一致,以提升模型精度和载荷分解质量。模型组装和调校应主要考虑以下内容:

a.后悬架系统和虚拟台架模型通讯器匹配测试;

b.模型参数修正,以台架实际测量的缓冲块间隙测试值对模型进行修正;

c.K&C调校,保证后悬架模型的K特性和C特性与实车K&C试验结果一致;

d.静平衡调校,保证虚拟试验分析姿态与实际台架试验姿态一致,同时对各响应通道信号清零以保证和实际台架信号采集初始状态一致。

3.3 载荷分解与提取

根据建立的悬架系统多体动力学模型和虚拟台架模型,进行后悬架系统静强度与耐久台架试验等虚拟试验载荷分解,完成后提取左侧4个控制臂的轴向应变和载荷计算信号,得到用于后续试验验证的对比分析数据。

4 对比验证

以后悬架系统的垂向和纵向静强度台架试验和耐久台架试验方式1 为例进行台架试验与虚拟试验的对比分析。

静强度试验主要从系统刚度和载荷分析特性进行虚拟试验模型对比分析,耐久试验主要从系统试验随机输入和响应信号的时域、频域和系统传递特性等方面进行对比分析。

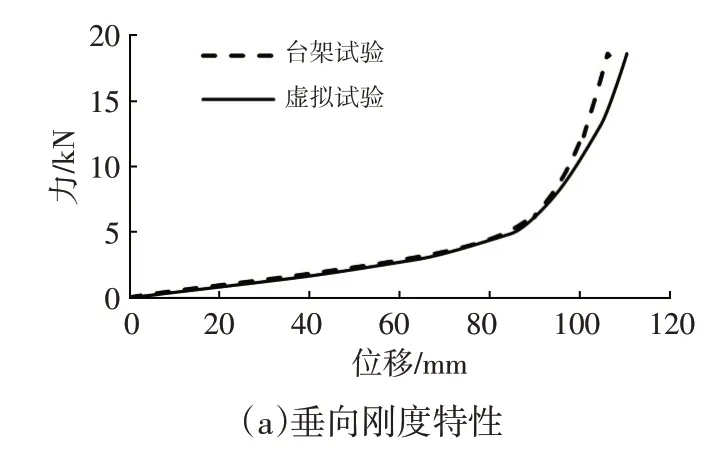

4.1 静强度试验

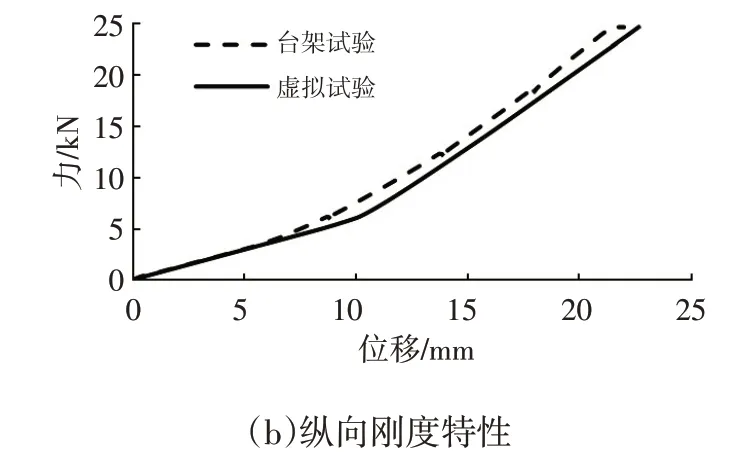

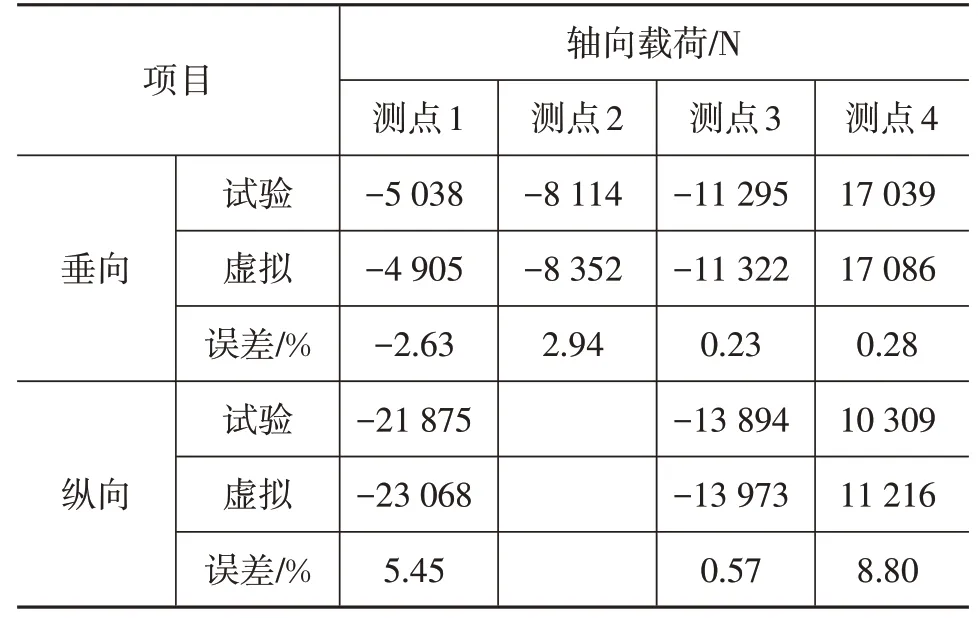

图8 所示为台架试验和虚拟试验的后悬架系统垂向和纵向刚度特性,表3 所示为台架试验和虚拟试验4个控制臂轴向极限载荷。由图8和表3可知,台架试验和虚拟试验系统刚度和控制臂应变对比结果一致性较好,说明虚拟试验模型刚度和载荷分配与实际的后悬架系统试验一致性较好。

验证结果表明:后悬架系统静强度虚拟试验分析可有效再现实际的后悬架系统线性段刚度和载荷分配关系,除试验过程中损坏的测点2外,其余3个测点的极限载荷误差范围为-2.63%~8.8%。

图8 台架试验和虚拟试验的后悬架系统刚度特性

表3 台架试验和虚拟试验4个控制臂轴向极限载荷对比

4.2 耐久试验

4.2.1 时域对比

图9所示为台架试验和虚拟试验测点1轴向应变的时间历程信号,表4所示为台架试验和虚拟试验4个测点轴向载荷的统计量对比。由图9和表4可知,台架试验与虚拟台架试验各测点轴向载荷统计量一致性较好,说明虚拟试验分析可较好地再现后悬架系统试验动态时域响应特性。

图9 台架试验和虚拟试验测点1轴向应变的时间历程信号

验证结果表明:后悬架系统耐久试验虚拟试验分析可有效再现实际后悬架系统轴载荷统计量,轴向载荷幅值最小值误差均在5%以内,轴向载荷幅值最大值误差除测点1和测点2外均在3%以内,轴向载荷幅值标准差误差除测点1外均在5.20%以内。

表4 台架试验和虚拟试验4个测点轴向载荷的统计量对比

4.2.2 频域对比

图10和表5所示分别为0~40 Hz范围内台架试验和虚拟台架试验测点1轴向应变的功率谱密度曲线和4个测点轴向应变的标准差对比,图11所示为台架试验和虚拟台架试验4 个测点轴向应变的相对损伤对比。由图10、图11 和表5 可知,台架试验与虚拟台架试验各测点轴向应变的频域特性和相对损伤一致性较好,说明虚拟试验分析可较好地再现实际后悬架系统频域响应特性。

图10 台架试验和虚拟试验测点1应变的功率谱密度曲线

表5 台架试验和虚拟试验4个测点应变的标准差对比

验证结果表明:轴向应变在0~40 Hz 范围内4 个测点的标准差误差范围为-9.43%~2.88%,轴向应变的相对损伤除测点1 外均在0.60~1.22 范围内,后悬架系统耐久试验虚拟试验分析可有效再现实际后悬架系统轴向应变频域特性和相对损伤。

图11 台架试验和虚拟试验4个测点轴向应变的相对损伤对比

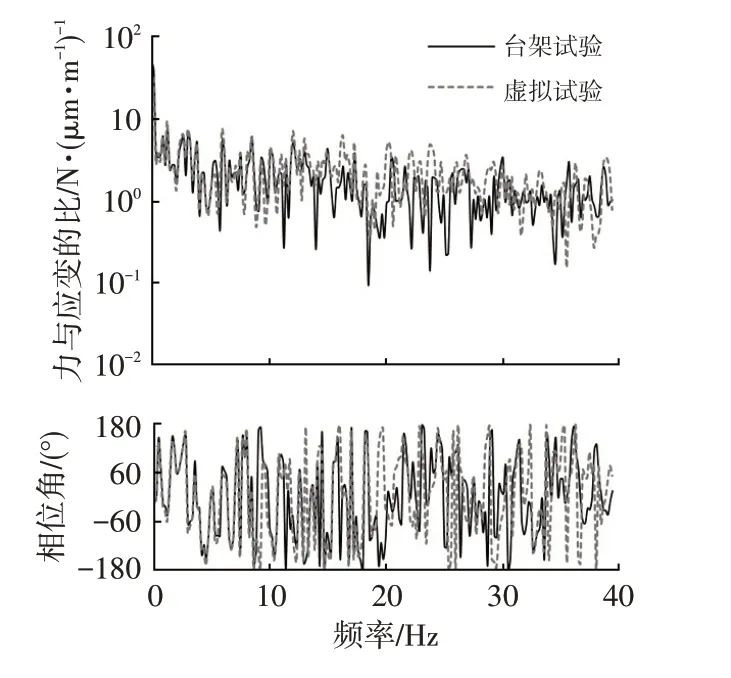

4.2.3 系统传递特性对比

图12和图13分别为0~40 Hz范围内台架试验和虚拟台架试验轮心垂向力对测点1 轴向应变的系统传递特性和各向轮心力对各轴向应变载荷传递特性的标准差。由图12和图13可知,台架试验与虚拟台架试验各向轮心力对各轴向应变的系统传递特性曲线及其标准差一致性较好,说明虚拟试验模型中的系统传递特性与实际后悬架系统试验一致。

图12 轮心垂向力对测点1轴向应变的系统传递特性曲线

图13 各向轮心力对各轴向应变的系统传递特性标准差对比

验证结果表明:后悬架系统耐久试验虚拟试验分析可较好再现实际的0~20 Hz 内的系统传递特性,20~40 Hz 的系统传递特性稍差,各向轮心力对各轴向应变的系统传递特性在0~40 Hz 范围内的标准差误差为-5.53%~11.46%。

综上所述,基于后悬架系统虚拟试验分析可有效再现实际后悬架系统刚度、载荷分配关系,以及随机激励下的响应信号时域、频域和系统传递特性,但仍需不断积累和完善虚拟试验分析方法才能得到较为可靠的系统级试验载荷,为悬架系统级及其零部件的刚度、强度和疲劳寿命分析[9-11]及其结构优化提供有效的载荷边界条件。

此外,对比验证结果表明虚拟试验分析精度还存在一定的误差,引起误差的主要原因为虚拟试验分析无法模拟后悬架系统安装配合间隙、结构件局部形变,虚拟试验模型为多刚体简化等。

5 结束语

本文以多连杆后悬架系统台架试验的测试载荷为分析目标,对其虚拟试验分析模型的建模、调校和载荷提取等方面展开论述,并重点对两种载荷数据进行较为充分对比验证。结果表明:虚拟试验分析可以较好地再现实际的后悬架系统线性段刚度和载荷分配关系,以及悬架系统台架试验响应信号的时域、频域和系统传递特性,说明该虚拟试验分析模型可为悬架系统及其零部件的刚度、强度和疲劳寿命分析及其结构优化提供有效的载荷边界条件。