基于Kriging插值算法的粮堆内部温度可视化研究

2019-11-15王润芝祝玉华

王润芝 祝玉华 甄 彤

(河南工业大学信息科学与工程学院1,郑州 450001) (黄河水利职业技术学院2,开封 475004)

空间散乱数据点插值是科学计算可视化过程中必不可少的一部分,在工程应用过程中,由于受到人力、物力和其他因素的影响以及客观条件的限制,通过现有的硬件技术仅仅能得到用来描述客观世界属性的非常少部分数据,这些数据远远不能满足人类对可视化的要求[1]。为了实现可视化,需要对有限数据进行插值,用以解决离散数据连续化问题[2]。Kriging插值算法是地质统计学的核心算法,由南非矿业工程师Krige于1951年提出,Kriging插值算法的核心是对已知数据的线性组合,来定量计算已知点的属性信息对未知点属性信息的影响[3]。本实验从解决粮堆内部温度可视化出发,对粮堆内部温度数据点进行采集处理,通过构建Kriging插值模型对采样点进行插值模拟,建立粮堆内部温度场的模型分布,实现离散采样点的温度场可视化。

1 数据采集与处理

1.1 数据来源

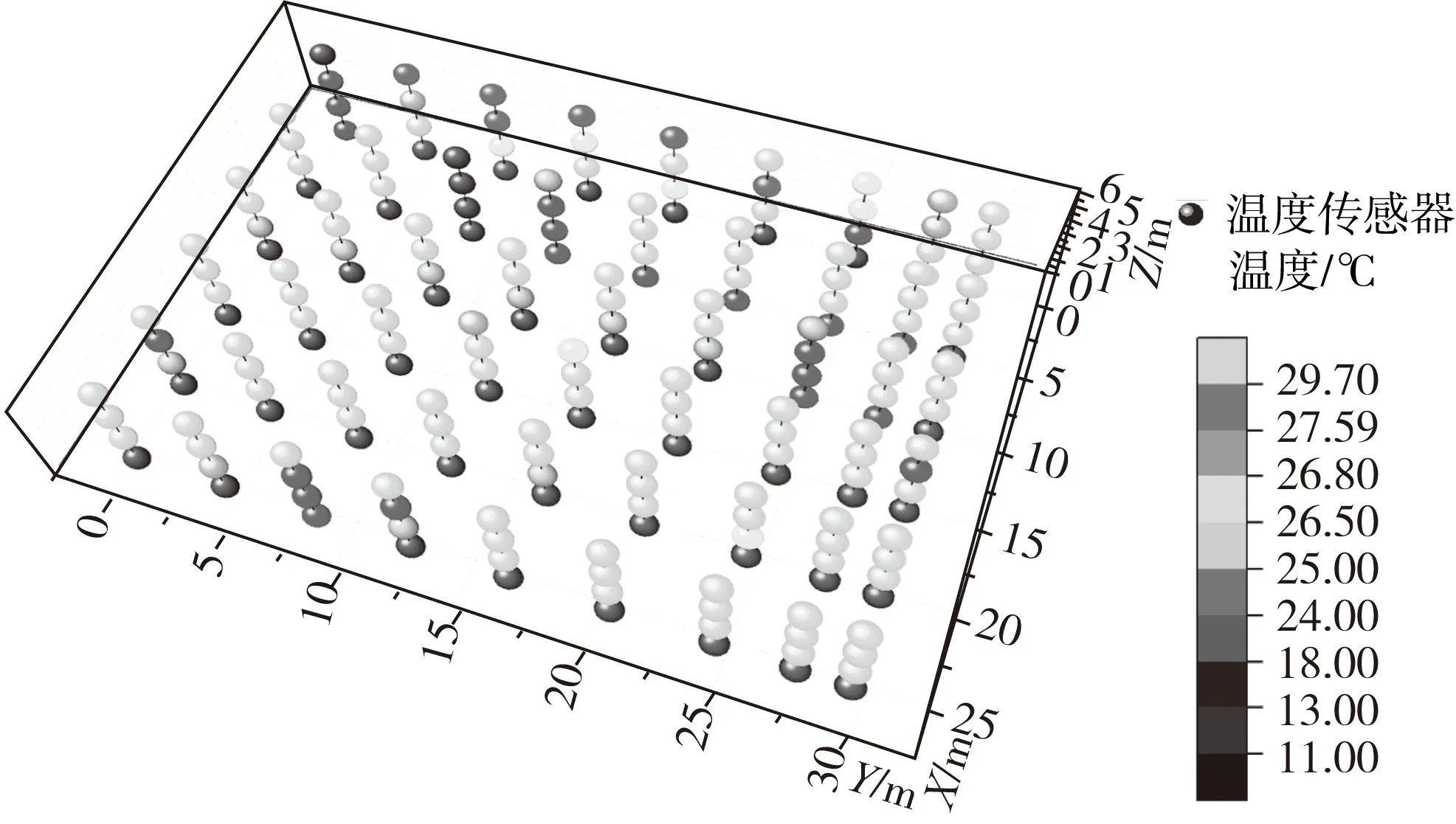

试验数据在华北地区高大平房仓中1/2仓进行,长30 m,跨度26 m,顶棚高8.5 m,装粮高度为6.5 m。试验时段选择在2017年5月—10月。

1.2 数据采集及处理

粮食在储藏过程中需测得的温度包括粮温、仓温和气温,其中粮温是指粮食在仓储过程中粮食自身的温度,传感器分布于粮堆内部;仓温是指粮面以上的空间温度,传感器分布于上空间的中心位置;气温是指粮仓外面的温度,传感器分布于距离地面1.5 m处。仓温直接影响粮食的表层温度,气温从整体上间接影响粮温[4]。

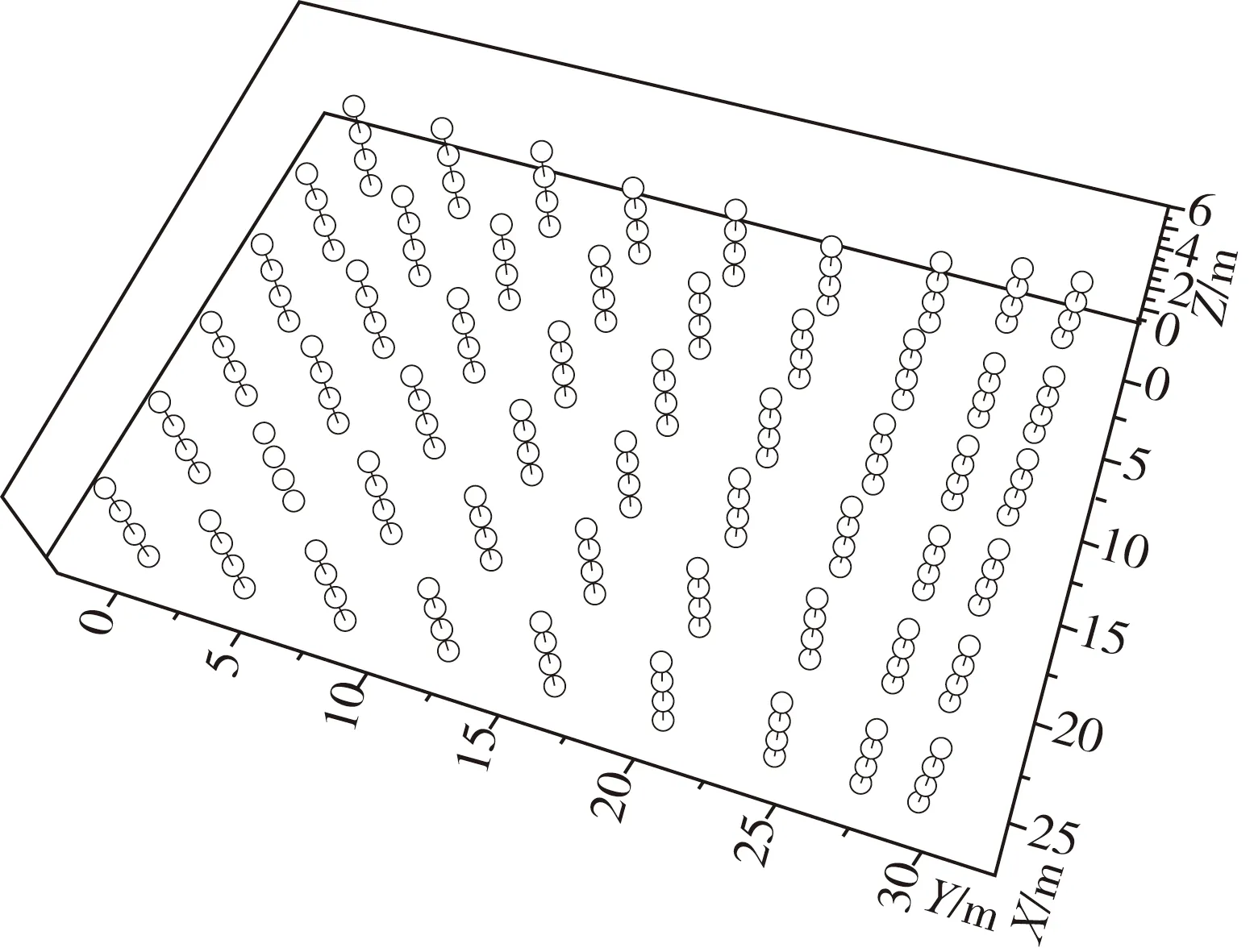

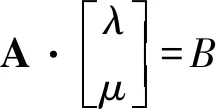

图1 传感器分布三维图

我国的粮仓类型有很多,温度传感器的布置方式也有所差异,本文所使用数据是按照国家标准,根据高大平房仓的测温电缆分布原则,布置方式为水平间距不大于5 m,垂直方向间距不大于2 m,距粮面、仓底和仓壁约0.3~0.5 m[5]。根据标准布线原则,在粮仓粮堆内布置216个测温点,图1为整体传感器分布三维图,图2为传感器分布切片图。

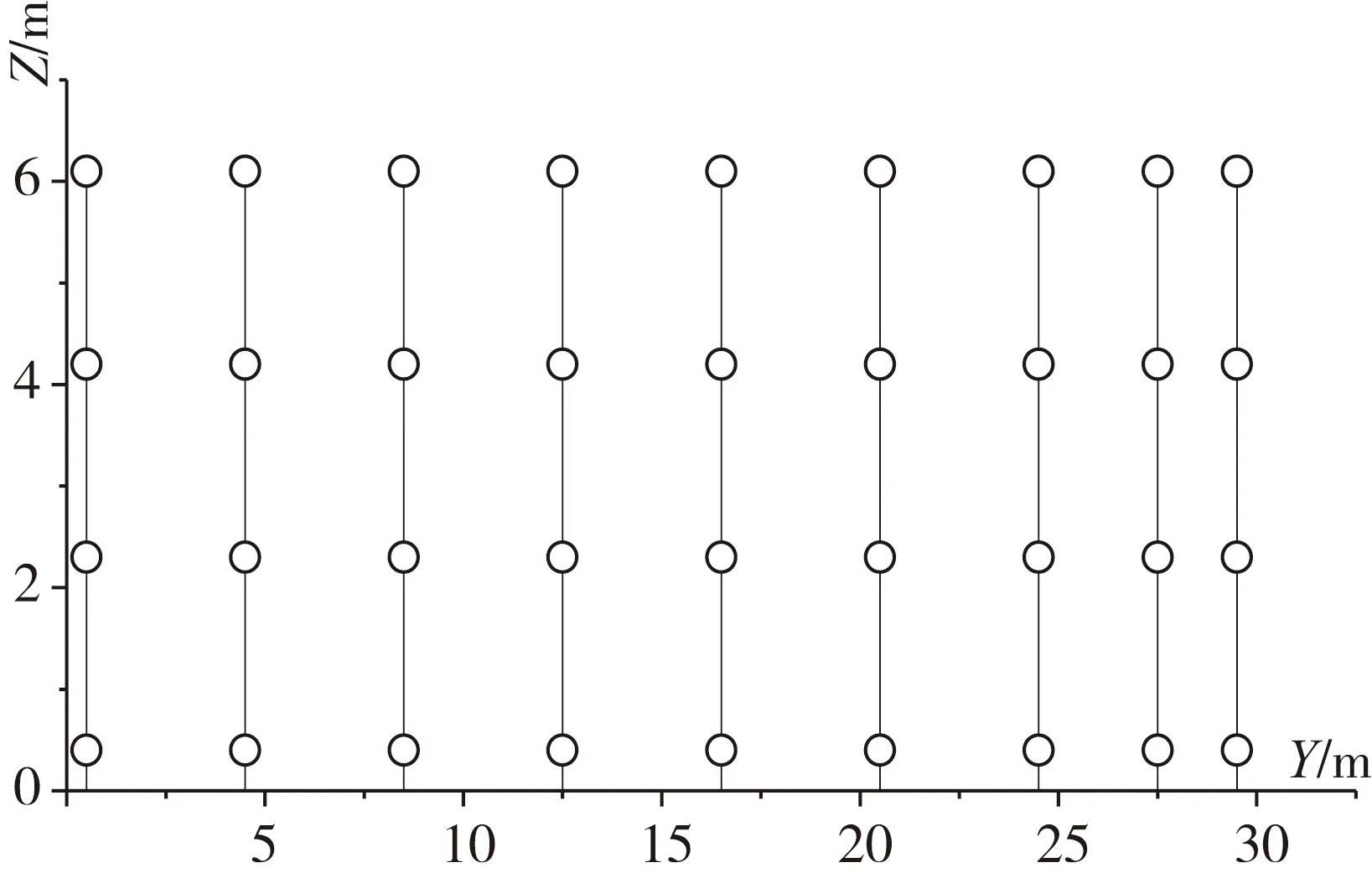

图2 温度传感器分布切片图

图2中,测温传感器竖直方向的间距为1.9 m,上测温传感器距粮堆表面0.4 m,下测温传感器距粮堆底层0.4 m,共布设4个测温传感器,用来测量不同粮堆高度粮食的温度,水平方向靠近壁面0.5 m位置处布设测温传感器,测温电缆水平间距为4 m。通过对粮仓内部进行测温电缆的布设,采集粮仓内真实有效温度数据为可视化提供数据基础。

1.3 空间温度数据特点

根据测温电缆的分布位置,记录测温电缆所在的粮仓编号(N)、传感器编号(ID)、对应传感器的空间位置坐标S(x,y,z)、获得时间(t)和温度值(T),将这些数据存储在温度数据表格中。温度表的结构为:粮仓编号(N)传感器编号(ID)+空间位置坐标S(x,y,z)+温度值(T)+获取时间(t)。

由于通过传感器采集的数据是矩阵的、离散的、有限的,将有限、离散数据表达局部连续无限空间,导致空间内部具体细节性信息丢失,从而只能通过直观性不强的数值来表达单点信息,空间的温度信息很大一部分缺失,从而不能通过三维场景真实的展现,导致温度数据可视化成为困难[6]。一般这一问题,需经过连续化处理,由点及线,由线及面用有限的信息拟合全部的空间数据,相对客观全面展现粮仓温度的真实分布,才可以形成能够可视化的粮堆温度图[7]。

2 粮仓温度Kringin插值模型

2.1 模型计算区域

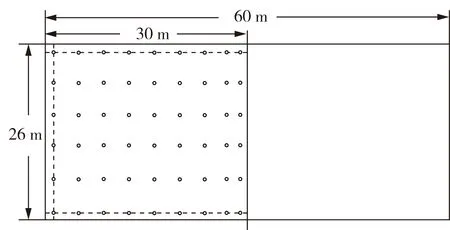

将整个粮仓作为研究对象,实验对高大平房仓中的1/2仓进行数据整合和测温传感器的模型构建如图3所示。由图3可知,主要对1/2仓内离散温度数据点进行插值,由点及面,由面及体,将离散采样点的属性信息进行整体展示,为粮食储藏决策提供理论依据。

图3 模型计算区域示意图

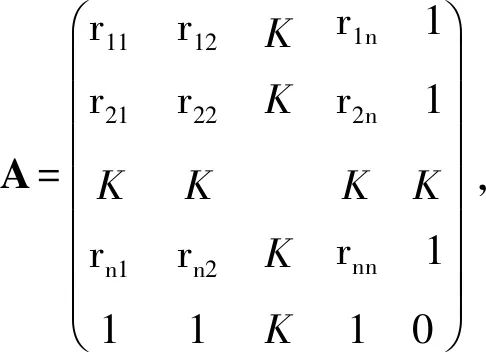

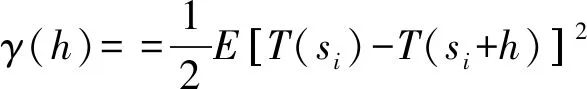

2.2 Kringing插值模型

把所研究区域设为Ω,采集的温度数据变量为T(si)(i=1,2,…,n),si为每一个变量对应的空间位置坐标(x,y,z),T(si)在已知样本点si(i=1,2,…,n)处的温度值,根据Kriging插值原理:未采样点的值是邻近观测值的线性加权平均,而权重是由拟合的变异函数决定[8]。需要预测的点s0处的温度值为T*(s0),T*(s0)是通过n个观测样本值T(si)(i=1,2,…,n)的线性组合得到,即

(1)

(2)

矩阵A中的rij是已知温度数据值之间的半方差值;矩阵B中的ri0是测量值与内插值之间的半方差值;λi为权重系数;μ为拉格朗日算子,将式(2)代入式(1)计算出需内插的估计值[10]。

Kriging插值方法,具有独特的灵活性,依照数据特点,建立Kriging模型样点,则关于权重系数λi的方程组可以写为:

(3)

式中:Cov(si,sj)为已知温度点之间的协方差,Cov(s0,si)为已知温度点和插值温度点之间的协方差。而求解插值温度点的关键是找出半变异函数:

(4)

式中:h为步长的值,其中N(h)是在分割距离h的已知温度点的个数,由式(3)和式(4)可将半变异函数定义为:

(5)

根据采集的数据特点可以进行公式简化推算:

(6)

在使用Kriging插值生成预测表面过程:①求得半变异函数(6)中的h,②由半变异函数生成矩阵A,③同理得到矩阵B,④重复①②③对插值点进行预测,最后将结果输出成图,获得所求温度面。

2.3 边界条件确定

根据国家标准,测温电缆在仓内的边界分布时,距离粮面、仓底、仓壁0.4 m的温度传感器与内部水平分布5 m和垂直分布3 m的温度传感器相比受到了墙壁、地面或外部空气的影响较大[11],本插值算法的半变异函数受距离影响较大,故在进行温度插值模拟时,将其作为起始点,距离墙壁,地面以及粮面的0.4 m以外不参与插值。

3 模拟结果与分析

3.1 粮仓温度传感器数据分析

粮仓内部的温度传感器布设三维场景专题图展示如图4。图4展示了在特定的某一时刻点,粮仓内部每一个传感器测得的温度数据,通过温度传感器颜色可以得出每一个传感器周围的粮食情况[12]。温度作为反映粮情信息的最直接要素,使得粮仓内部每一个温度传感器能够尽可能准确又全面的展示仓内温度信息是十分有必要的,由图可知,由于仓内空间较大,传感器只能测得极少一部分数据,很大一部分仓内粮情信息获取不到,本研究通过插值解决这一问题。

图4 温度点分布专题图

将测得的原始数据(216的温度数据点)作为分析对象,进行直接的数据展示,从左至右一共布设9排温度传感器,从下至上一共布设四排温度传感器,从前至后一共布设六排温度传感器,切出6个面如图5所示;每一个格网数据面是由周围与之相连的四个数值根据权重得出的一块数据面。

图5 正视切片图

从可视化角度出发,图5只能看出粮仓内温度异常的粗略位置,并且温度展示信息不够真实,不能满足扦样时对位置的精度需求。经过对图5的分析:造成这种问题的原因是每一个传感器的影响范围有限,不能覆盖过大的范围。如果覆盖范围过大,会造成可视化效果失真。

3.2 Kriging插值算法模型模拟与分析

为了验证算法的性能,采用两组实验进行仿真与分析。实验条件为Intel(R) Core(TM) i5-3210M CPU@2.50 GHz,内存为8.0 GB,显卡为NVIDIA GeForce GT610M,Mircrosoft Windows 7 Ultimate操作系统的PC机。

为了测试Kriging插值算法对粮堆温度场可视化过程的影响,分别采用了在相同步长为h=2.9情况下,按照算法步骤分别对数据插入1 000个数据点和27 000个数据点进行仿真测试。两种插值数据的分析如表1所示。主要查看两组数据的排列特点以及粮仓内部插值情况,从表1可以看到,1 000数据是分布在横向间隔大约为2.78 m,纵向间隔大约为3.22 m,竖向间隔大约为0.63 m;27 000个数据是分布在横向间隔大约为0.86 m,纵向间隔为1 m,竖向间隔大约为0.20 m。插值的1 000个数据点将大长方体剖分成729个小长方体,每个小长方体的体积为5.68 m3;插值的27 000个数据点将大长方体剖分成24 389个小长方体,每个小长方体的体积为0.17 m3。

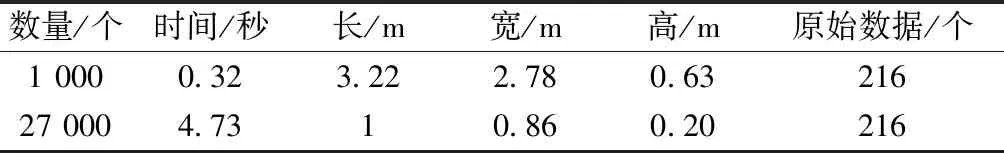

表1 两类插值数据比较

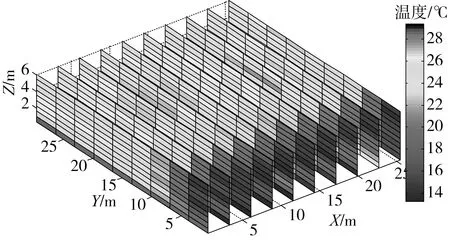

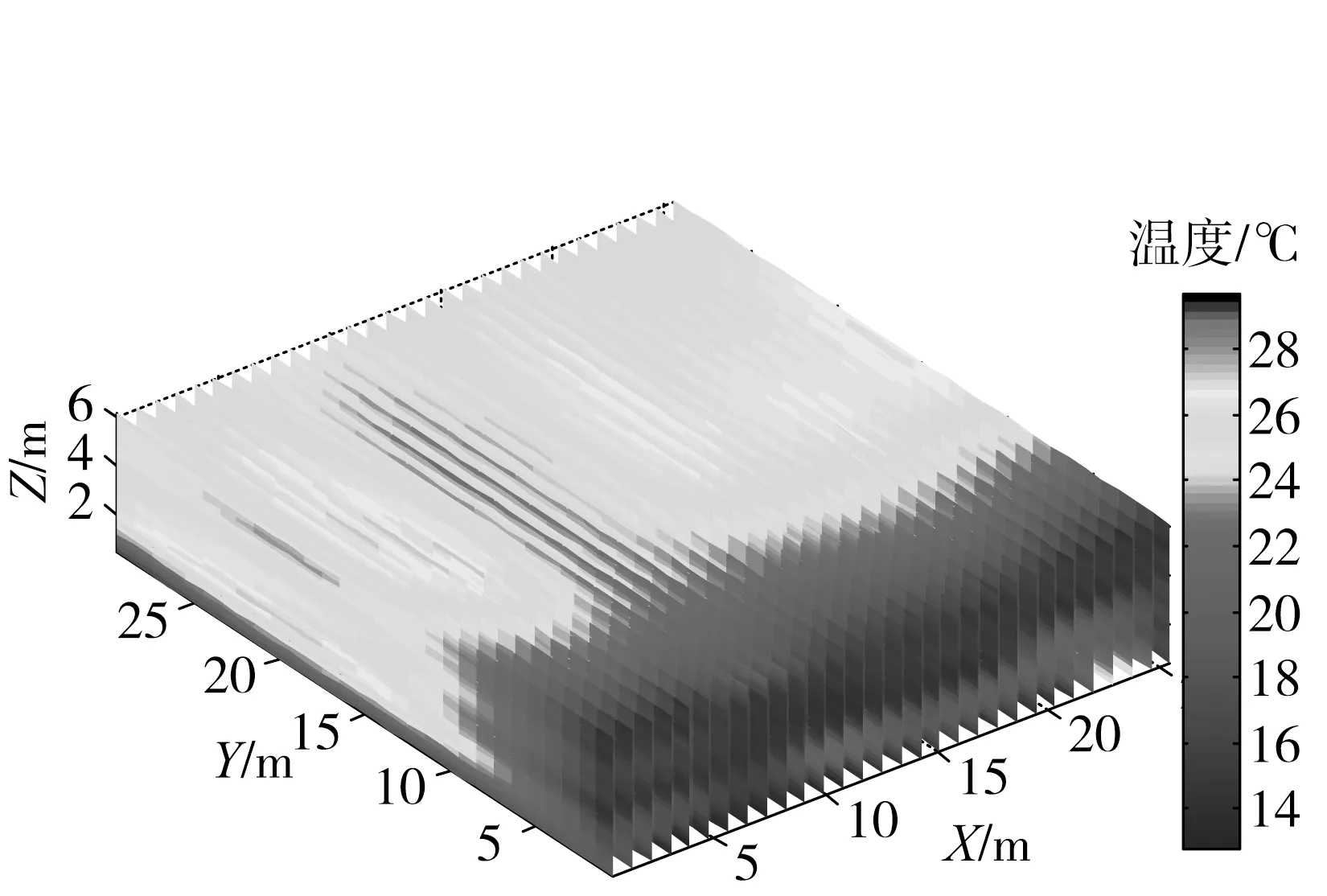

为了进一步验证插值数据点的可视化效果,分别对两组数据进行了正视切片的仿真实验展示,1 000数据点和27 000数据点的实验结果分别为图6和图7,图中不同的颜色代表不同的粮仓内部块温度,从切片信息中可直观地了解整个粮仓内部的整体粮情信息。

图6 1 000个数据点正视切片图

图7 27 000个数据点正视切片图

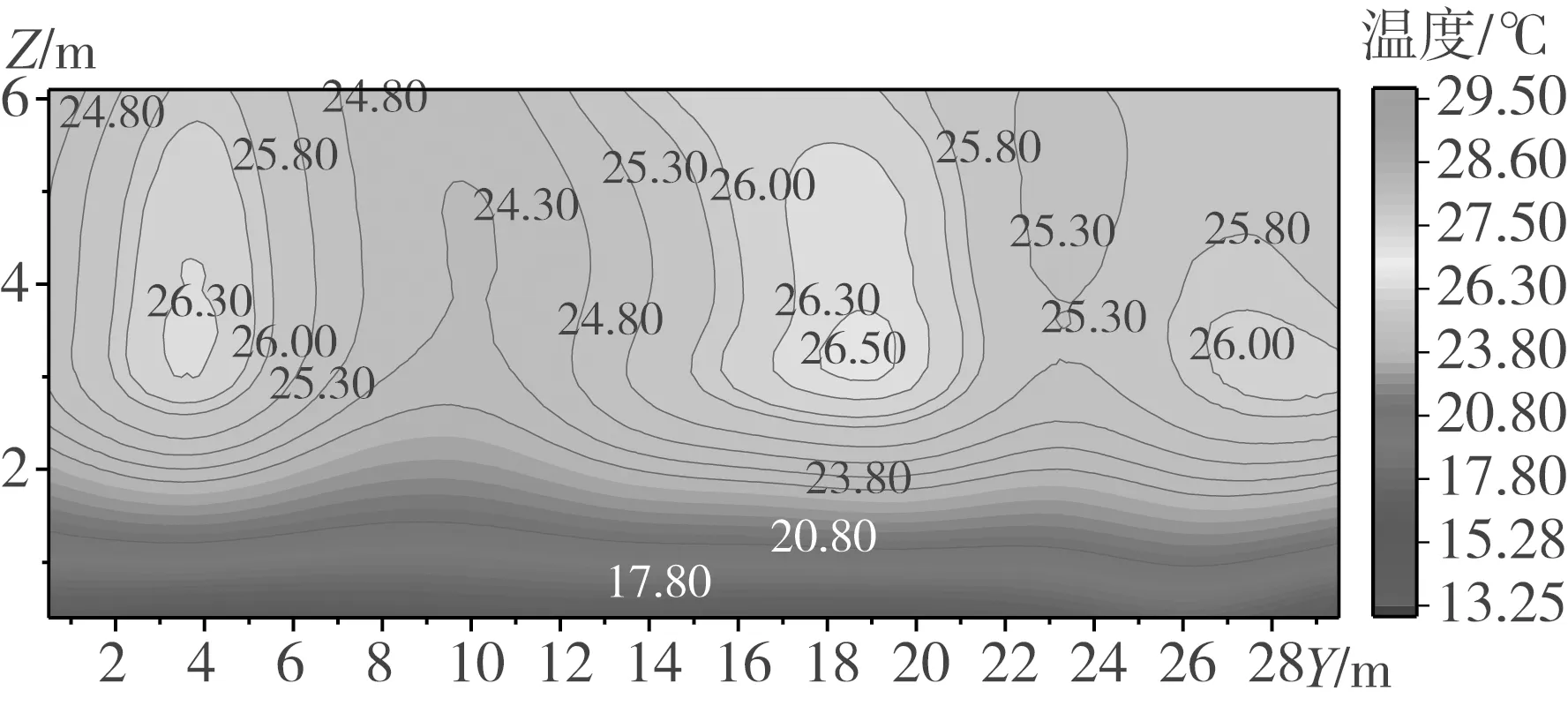

为了更直观地看到粮仓内部每一处的粮温信息,可以拾取出图7中任意一个温度切片如图8所示。从图8可以直观地观测到任意一点的温度,任意等高温度曲线,从而可以直接在可疑粮温变化点处,扦取样品与正常粮样进行比较,能够有效解决在无传感器位置出现粮温异常的可疑点,使得扦取可疑样品的位置更加精确,减少人力支出,提高粮食储藏质量。

图8 粮堆竖切正视等温线专题图

4 结语

本文采用Kriging插值算法对粮仓内温度数据进行插值,将其应用于解决粮仓内部粮情信息可视化问题,首先对获取得到的温度数据进行模型构建,再对各个温度点数据Kriging插值算法进行插值,根据数据特点进行不同距离上的插值对比显示,分别将粮仓内部温度数据分为10层和30层进行对比显示,可以得出:通过插值分析,能够清楚、直观、有效地了解粮堆内部温度的变化情况,为可疑点的扦样准确度提供了理论依据。通过对可视化截面的切面专题图进行分析和验证,温度插值点为27 000个点,更能直观清楚的反映粮仓粮堆内部温度信息。

由于粮仓数量较多,体积较大,要想获得更为真实的数据,只能在仓内布设更多的传感器,但是需要传感器数量较多,成本较高,不能应用于大面积粮食储藏,合理地在粮仓内布设传感器将有效地降低粮食储藏过程中的费用,利用有效数据进行插值分析,提高粮情信息化程度,使得粮情信息可视化程度大大提高,保障粮食储存质量。本研究为有效解决在无传感器位置出现粮温异常的可疑点提供了一个初期方案,下一步的研究过程将针对在无传感器位置发生粮温异常时进行更加精确的实验验证。