淀粉脂肪挤压体系的研究

2019-11-15刘通通

刘通通 张 晖

(滨州中裕食品有限公司;农业农村部小麦加工重点实验室;国家小麦加工产业技术创新中心1,滨州 256651) (江南大学食品学院2,无锡 214122)

淀粉与脂肪是重要的食品组分与供能物质,由淀粉和脂肪作为主要组成的食品体系在食品工业中较为常见。目前关于淀粉脂肪体系的研究可以分为两类,第一类是在溶液体系内进行淀粉脂肪复合物的构建,进而研究淀粉与脂肪在该体系内的结合机制、复合物的性质特点及应用方向[1]。第二类研究类型是将淀粉脂肪体系作为一个食品模型来研究,重点关注不同的处理条件对食品体系整体性质的影响,如Meng等[2]选取的是超高压均质的方式处理物料,并对淀粉脂肪复合物进行了表征。

然而学术界对淀粉脂肪体系的研究尚不完善,缺乏处理后不同复合物含量物料的比较研究,诸多研究者往往将处理方式对食品体系的影响和复合物生成对食品体系的影响混为一谈[3]。此外,研究者对体系结构性质的研究缺乏更为全面和基础的信息;亦没有讨论复合物含量与体系整体结构性质之间的关系及其对食品工业的意义。

本研究补充了淀粉脂肪体系的光谱信息、热稳定性等结构及性质方面的研究,分析了挤出物的结构性质与复合物含量之间的关系,从而更有力地揭示挤压作用和复合物的形成这两方面对食品体系的影响;碱溶酸沉法与有机试剂法是在淀粉脂肪体系中制备复合物的常用方法[1,4,5],但强酸强碱或有机试剂的引入会影响体系的食用安全性,因此,挤压处理方法具有更大的现实意义[6]。本研究可为全谷物杂粮熟粉、谷物早餐、膨化零食、谷物饮料等产品的开发提供参考。

1 材料与方法

1.1 实验材料

小麦淀粉、花生油、大豆色拉油:市售;α-糖苷酶、TAKA淀粉酶、猪胰α-淀粉酶;其他试剂均为分析纯。

1.2 实验仪器与设备

FMHE36-24双螺杆挤压机;SOX406脂肪测定仪;4500快速黏度分析仪;DKZ-450B电热恒温振荡水槽;Zeta电位分析仪;IS10型傅里叶红外光谱仪;Q200型差示扫描量热仪;全自动还原糖测定仪;D8型X-射线衍射仪;ARM-01型和面机。

1.3 实验方法

1.3.1 模型体系的制备1.3.1.1 淀粉脂肪生料混合物的制备

按96∶4质量比例准确称取小麦淀粉和花生油,于和面机中混合均匀,室温下平衡24 h制得淀粉脂肪生料混合物(简称“生料混合物”)。

1.3.1.2 淀粉脂肪挤出物的制备

挤出物以淀粉脂肪生料混合物为原料制得。

挤压机固体喂料速度设置为4 kg/h,螺杆转速设置为140 r/min,第一、第二、第三温区温度分别设置为室温、30 ℃、60 ℃,第四、第五、第六温区设置为100 ℃。将挤压机加水量按2%的差值从16%依次升高到22%,制得加水量为16%、18%、20%、22%、24%的五个挤出物样品。

1.3.2 脂肪损失的测定

样品中脂肪含量的测定按照GB/T 14772—2008提供的方法进行,脂肪含量均以干基计。

脂肪损失按照式(1)计算:

(1)

式中:Cr为淀粉脂肪生料混合物中的脂肪含量;Ce为淀粉脂肪挤出物中的脂肪含量[3]。

1.3.3 模型体系的结构研究1.3.3.1 X射线衍射图谱测定

使用射线衍射仪测定样品的结晶结构,扫描速率为4°/min,步长为0.02°,扫描范围为5°~60°,选用石墨单色管,电流为40 mA,管压为40 kV。

1.3.3.2 红外光谱测定

采用红外光谱仪于室温下收集样品光谱信息。每个样本的光谱收集范围为4 000~400 cm-1。每个样品光谱含32个间隔4 cm-1(分辨率)的等距扫描点数据。

1.3.4 模型体系的性质研究1.3.4.1 糊化度测定

将一组试管依次标记为A、a、E、e,并分别处理:

A:准确称取50 mg样品溶于5 mL去离子水中,沸水浴加热30 min,冷却至室温后,加入质量分数为3.5%的TAKA淀粉酶溶液,37 ℃水浴振荡2 h,加入2 mL浓度为1 mol/L的氢氧化钠溶液,将溶液定容至100 mL,利用全自动还原糖测定仪测定溶液的还原糖浓度CA。

a:省略沸水浴加热30 min的步骤,其余处理方式与A相同,其还原糖浓度记为Ca。

E和e:处理方式参照A和a,但不加入任何样品,E和e的还原糖浓度的平均值记为C0。

样品的糊化度按式(2)计算:

(2)

1.3.4.2 抗性淀粉含量测定

抗性淀粉含量的测定参照张宇[7]的方法进行。

1.3.4.3 糊化焓测定

利用差示扫描量热仪测定DSC曲线。称取样品3 mg(干基)于铝盒中,加入6 μL去离子水。密封后,在4 ℃冰箱中平衡过夜。测试时以空盒为对照,样品以10 ℃/min 的升温速率从20 ℃升到100 ℃,得到DSC曲线进而分析糊化焓。

1.3.4.4 Zeta电位测定

配制0.5%(m/V)浓度的样品悬浮液,于10 000 r/min下高速剪切分散5 s,于25 ℃下测定悬浮液的Zeta电位。分散液与颗粒的折光指数分别设定为1.33和1.53。

1.3.4.5 水合性质测定

样品水合性质的测定参照王盼等[8]的方法进行。

1.3.4.6 玻璃化转变温度测定

玻璃化转变温度(Tg)通过差示扫描量热仪进行测定,样品的质量不超过10 mg,用铟进行温度和热流的校准后,使用空的铝坩埚作为对照,以10℃/min的升温速率从0 ℃升到120 ℃。

1.3.4.7 乳化性质测定

准确称取0.5 g样品,将样品溶解于25 mL去离子水中,沸水浴处理10 min。冷却后,加入25 mL大豆色拉油。将混合物均质3 min,随后于4 000 g下离心18 min。乳化性的计算方法为:离心后乳化层的体积比上离心前浊液的总体积乘以100。将离心后的浊液于20 ℃下放置24 h后于4 000 g下离心18 min,以离心后乳化层体积占总体积的百分含量作为乳化稳定性。

1.3.4.8 RVA曲线测定

利用快速黏度分析仪测定RVA曲线,具体步骤如下。于3.5 g样品中加入25 mL蒸馏水;选用程序控温;搅拌速度设置为960 r/min下保持10 s,剩余的时间内保持160 r/min。

1.3.5 实验数据处理

结果的表达采用平均值±标准偏差的方式。运用SPSS软件进行相关性分析,采用 Origin 8.6对数据进行绘图处理。

2 结果与讨论

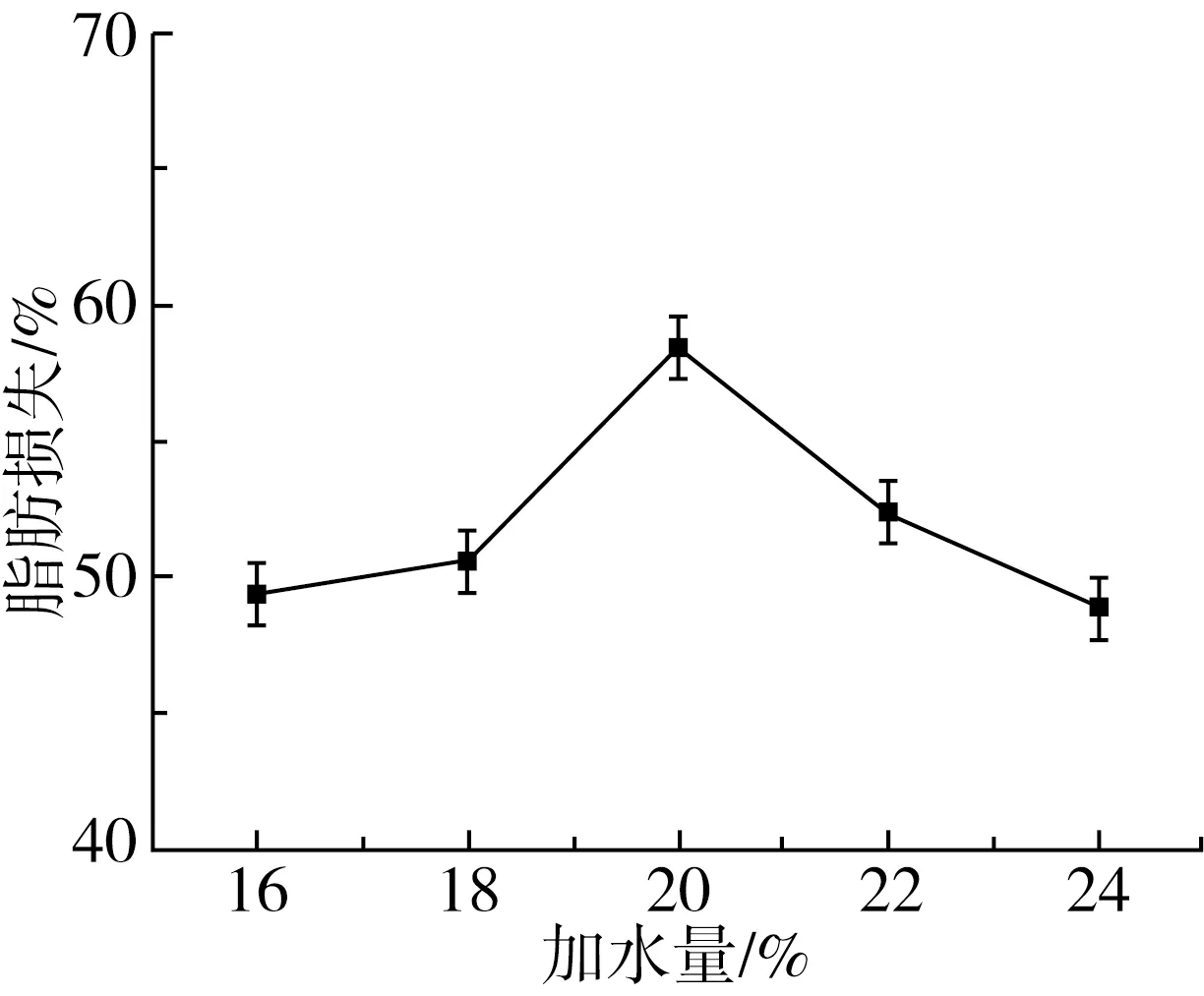

2.1 加水量对脂肪损失的影响

脂肪损失是目前表征淀粉脂肪复合物形成量的重要指标[9]。挤压参数中加水量对脂肪损失的影响如图1所示,随着加水量的升高,挤出物的脂肪损失呈现先升高后降低的趋势。疏水相互作用被认为是淀粉与脂肪结合的重要稳定作用,水在淀粉脂肪复合物的形成中意义重大。因此在一定的范围内,水分增多有利于淀粉脂肪复合物的形成。然而,当挤压腔内水分过多时,物料受到的压力就会大大降低,淀粉与脂肪缺少结合在一起的动力和能量。与本研究结果相近,Philli等[10]发现唯一对挤出物中复合物含量有显著影响的挤压变量是喂料水分。

图1 加水量对脂肪损失的影响

以脂肪损失作为淀粉脂肪复合物的定量指标,选取复合物含量线性梯度较好的3个样品(加水量为24%、22%、20%)分别代表淀粉脂肪复合物含量低、中、高的挤出物,进行后续实验分析。

2.2 模型体系的结构分析

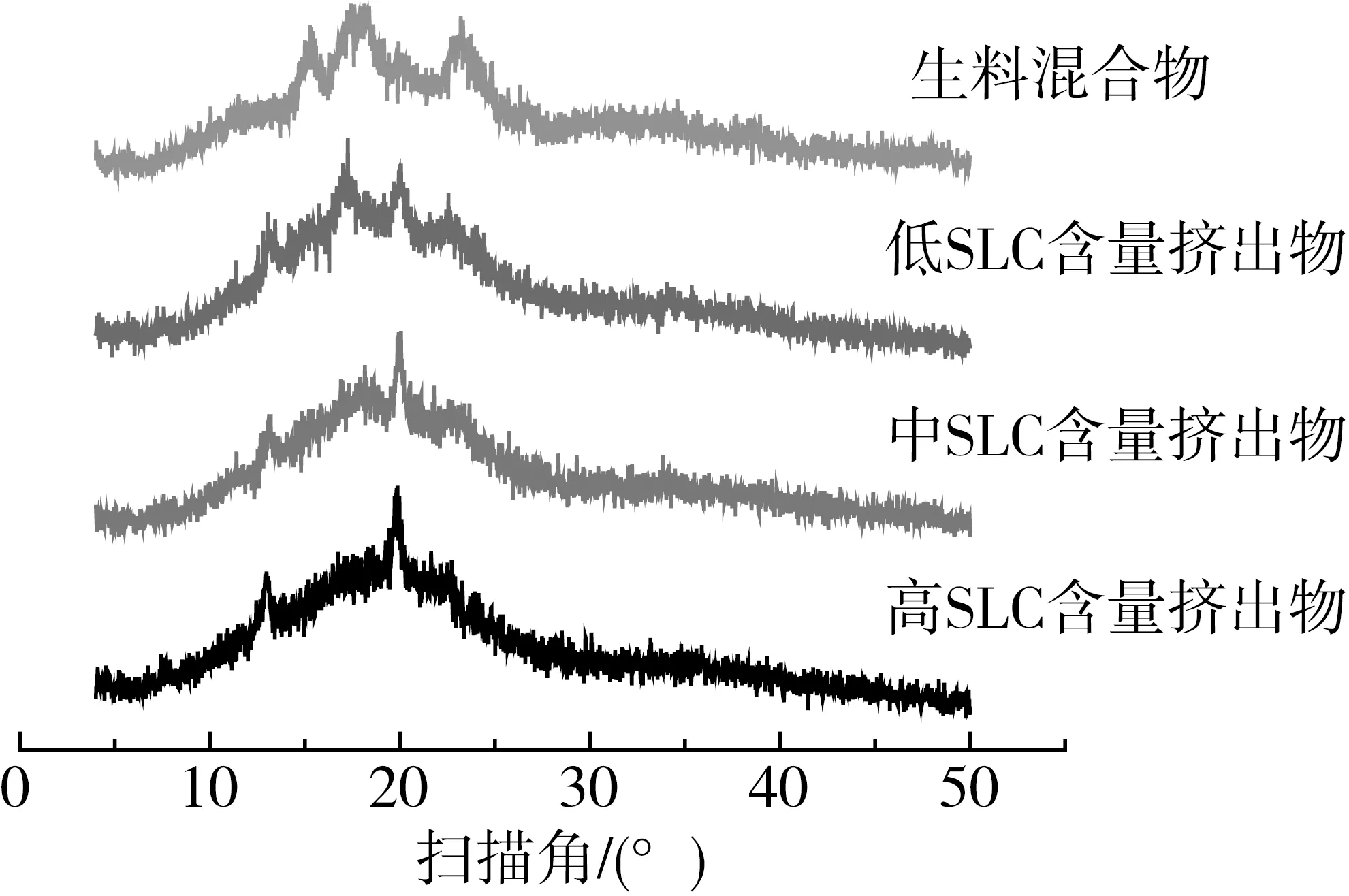

2.2.1 X射线衍射图谱

图2是生料混合物与挤出物的X射线衍射图谱。生料混合物的图谱中主要可以观察到15.18°、17.13°、18.03°三个位置的特征衍射峰,是典型的A型淀粉晶型结构[11,12]。与之形成对比的是,挤出物的淀粉晶型结构逐渐变为典型的V型结构,这主要表现为样品特征衍射峰出现在扫描角为13.0°和20.0°的位置。而且复合物含量越多,挤出物中淀粉V型结构特征就越清晰。这进一步证实了淀粉晶型的改变与复合物的生成存在密切关系。根据Biliaderis[13]关于复合物的分类,本研究中所形成的淀粉脂肪复合物为Ⅱ型复合物,具有更高的热稳定性和更为规则的片状排列结构,这也在本研究的玻璃化转变温度、抗性淀粉含量分析中得到印证。目前已有关于挤压处理导致淀粉晶型改变的报道,如Philli等[10]在杏仁粉挤压研究中发现挤压后出现了V型结构的淀粉,然而其并没有得到淀粉晶型的“梯度”变化,也没有讨论淀粉晶型与复合物含量之间的关系。此外,本研究制得了V型结构更为典型的样品。

注:SLC为淀粉脂肪复合物,下同。图2 生料混合物与挤出物的X射线衍射图谱

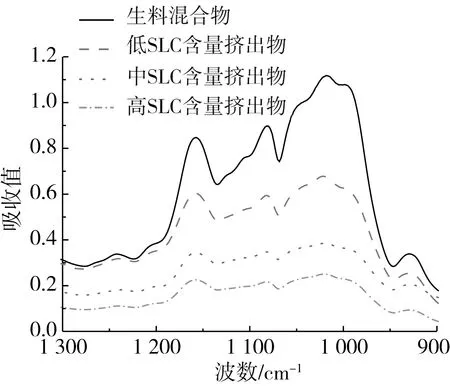

2.2.2 红外光谱

图3所示是生料混合物与挤出物的红外光谱。挤出物中淀粉与脂肪的特征峰峰高显著低于生料混合物,且挤出物中淀粉脂肪复合物含量越高,淀粉与脂肪特征峰峰高越低。这在波数为1 159 cm-1(脂肪中C—O健的伸缩振动)和 1 020 cm-1(碳水化合物中C—O健的伸缩振动)处表现得最为突出。可推测在挤压过程中,物料中淀粉和脂肪的化学键受到部分破坏,且破坏的程度与淀粉脂肪复合物的含量之间存在关系。这可能是因为淀粉与脂肪内部作用力的打破有利于两者的结合。物料在挤压腔内经历熔融状态,期间淀粉分子的双螺旋结构变得松散,而游离脂肪容易部分嵌入螺旋之间并与淀粉发生包埋现象,从而淀粉和脂肪分子的原有化学键受到直接或间接的破坏、掩盖和不同程度的干扰。与生料混合物相比,挤出物的红外图谱中未见新的出峰位置,也未见峰高变高的情况,可以推测淀粉脂肪复合物中淀粉与脂肪的结合主要是通过疏水相互作用及其他物理作用,而非作用力更强的化学键作用。

图3 生料混合物与挤出物的红外光谱

2.3 模型体系的性质分析

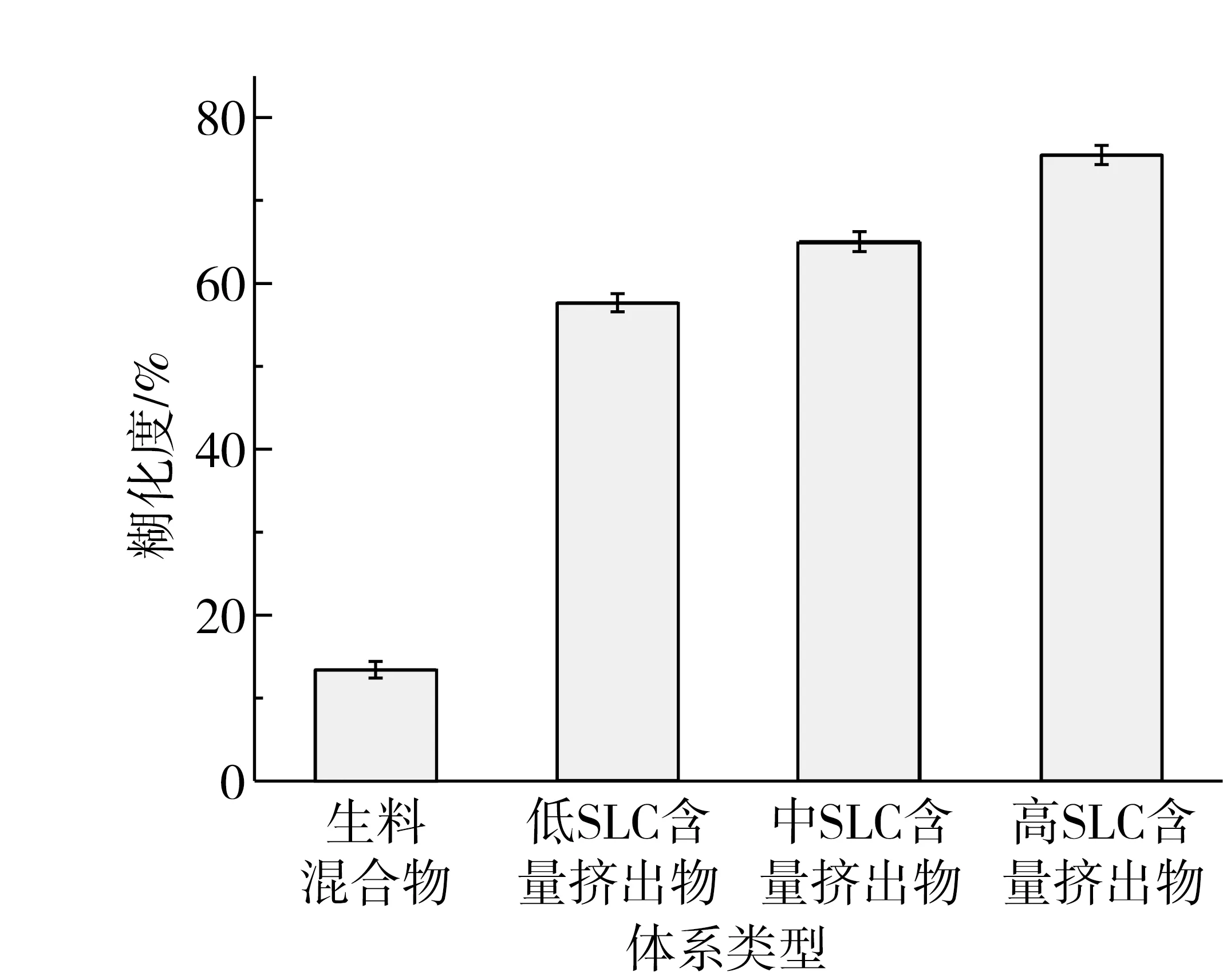

2.3.1 糊化度

图4所示为生料混合物与挤出物的糊化度。与生料混合物相比,挤出物的糊化度显著升高(P<0.05)。挤压处理是一种特殊的蒸煮方式,可以提高淀粉的糊化度,正是应用这个原理,挤压处理可以用来制备预糊化淀粉[16]。挤出物的糊化度与复合物含量呈显著正相关(P<0.05,r>0.8),这可能是因为淀粉糊化的前提是淀粉分子结晶区受到破坏,淀粉失去原有的有序结构并变得较为松散[17],而该种状态下的淀粉分子更容易接受脂肪与之结合。

图4 生料混合物与挤出物的糊化度

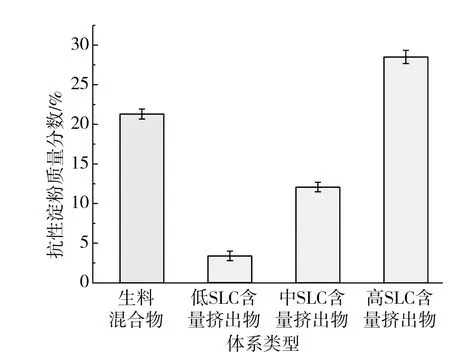

2.3.2 抗性淀粉含量

图5所示为生料混合物与挤出物的抗性淀粉含量,从图中可以发现中等及以下复合物含量的挤出物中抗性淀粉含量显著低于生料混合物(P<0.05),这与多数学者关于挤压处理对食品的改性影响研究结果一致,如Sun等[18]研究发现挤压蒸煮提高了食品中快消化淀粉的比例,而降低了慢消化淀粉和抗性淀粉的含量。这可能是因为挤压过程中存在的高温、高压、高剪切作用使淀粉分子暴露出更多的酶反应位点。挤出物中抗性淀粉含量与复合物含量呈极显著正相关(P<0.01,r>0.8),这可能是因为挤压所得淀粉脂肪复合物属于一种抗性淀粉。与本研究结果相近,Meng等[2]曾通过超高压均质的方法制备淀粉脂肪复合物,发现均质处理显著提高了物料中的抗性淀粉含量。

图5 生料混合物和挤出物的抗性淀粉含量

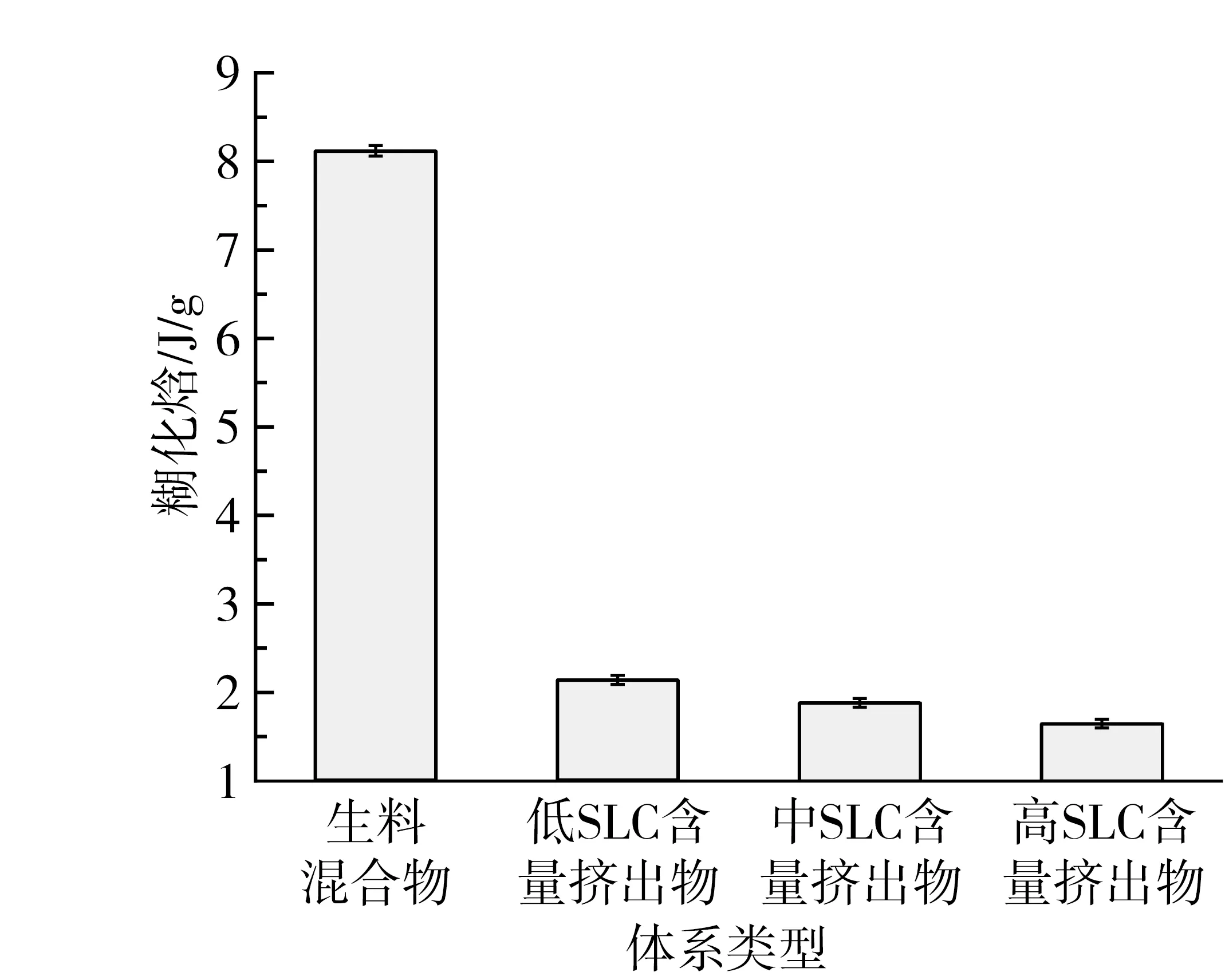

2.3.3 糊化焓

图6所示为生料混合物与挤出物的糊化焓。挤出物的糊化焓与生料混合物相比显著降低(P<0.05),挤出物样品中复合物含量越高,其糊化焓越低。挤出物的糊化焓显著降低,可能是因为其内已有大量淀粉在测试之前完成糊化,只有在挤压过程中仍未糊化的淀粉才有可能对糊化焓产生贡献。而复合物含量较高的样品糊化焓较低的原因可能是复合物含量越高的样品在挤压过程已发生糊化的淀粉比例越大,这与本研究关于糊化度的结果一致。此外,抗性淀粉的糊化能力往往较差[19],根据2.3.2部分的分析,所制挤出物样品中复合物含量越高,其抗性淀粉含量越高,发生糊化反应的程度越小,糊化焓越低。

图6 生料混合物与挤出物的糊化焓

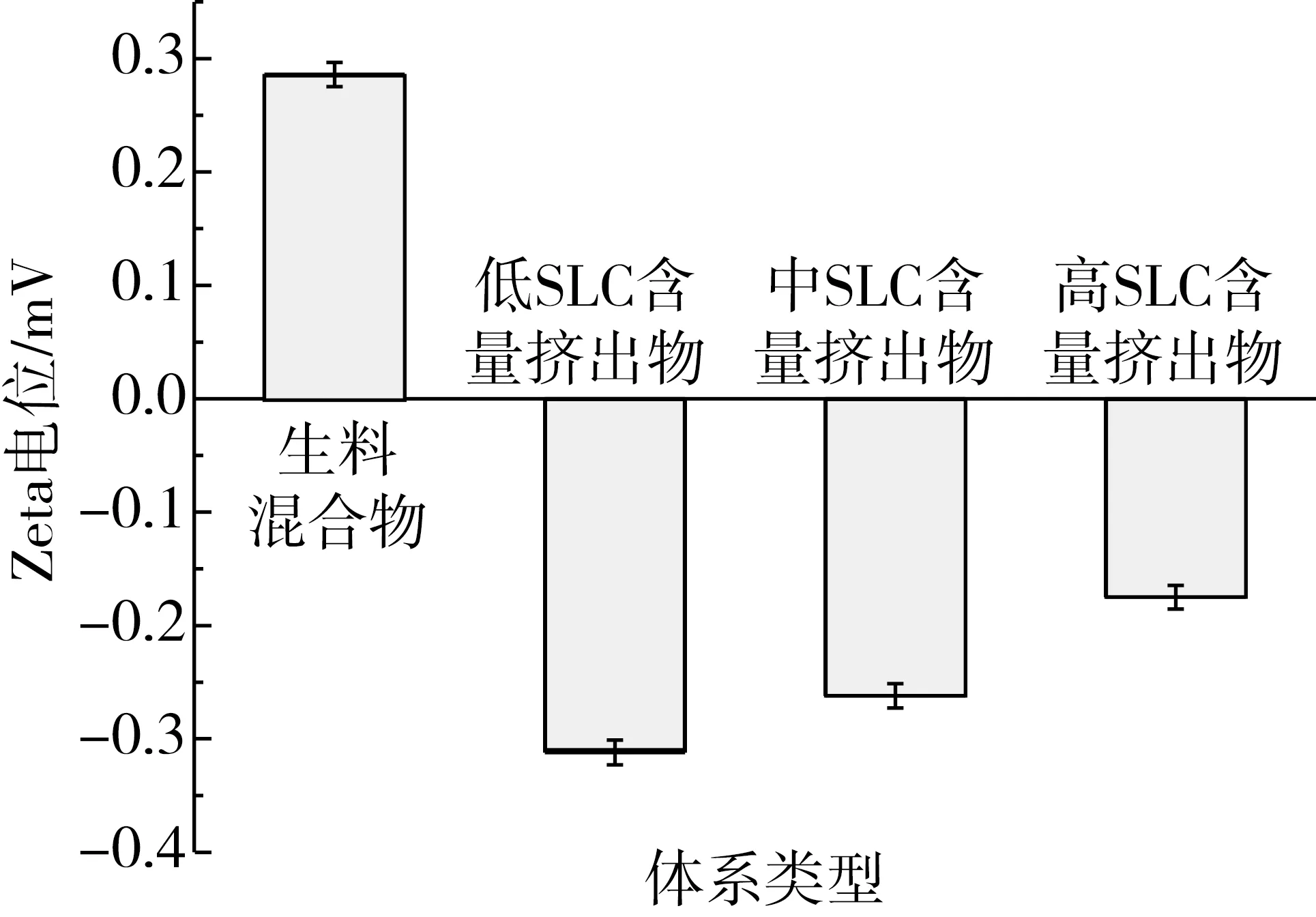

2.3.4 Zeta电位

生料混合物与挤出物的Zeta电位如图7所示。挤出物电位为负,而挤压前物料电位为正;挤出物带电量与复合物含量呈负相关(P<0.05,r<-0.8)。挤压前后的电性变化可能是淀粉的构象改变所导致的。在挤压之前,淀粉中羟基等电负性较大的基团在氢键等作用下较为紧密地排列在一起[20],挤压处理对原有结构的破坏作用使长链分子内的羟基等高电负性基团更充分地暴露出来,与水分子有了更大的作用面,从而使整个淀粉脂肪体系表面电负性增强。而不同挤出物的电位差异则可能是脂肪对淀粉与水分子之间作用力的干扰造成的。通过红外光谱的分析,脂肪在嵌入或以其他形式与淀粉结合时,依靠的是疏水相互作用、氢键等非化学键作用力,从而会直接干扰淀粉与水分子之间的结合和电相互作用。部分Zeta电位为负的长链大分子可以提高酸性乳饮料的稳定性[21],挤压处理对淀粉脂肪体系的改性作用在这一方面存在应用潜力。

图7 生料混合物与挤出物的Zeta电位

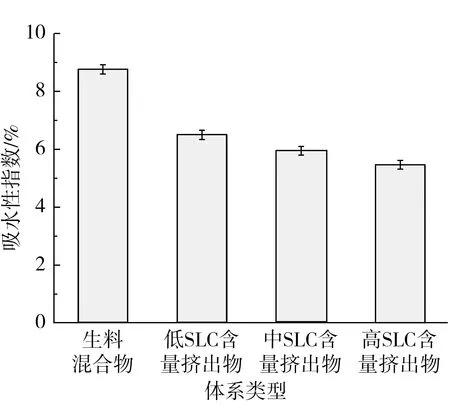

2.3.5 水合性质

图8所示为淀粉脂肪生料混合物及其挤出物的吸水性指数。挤出物的吸水性指数显著降低(P<0.05)且与其复合物含量呈显著负相关(P<0.05,r<-0.8)。挤压过程中,淀粉分子发生不同程度的降解,尤其是淀粉分支链的减少[22]使其对水的吸收能力和束缚能力下降。挤出物的复合物含量越高,其糊化度越高,而糊化可以看作是淀粉结合水后的反应[17],已经糊化过的淀粉进一步吸收水分的能力较糊化前降低,故淀粉脂肪复合物含量越高的挤出物吸收水分能力越低。

图8 生料混合物与挤出物的吸水性指数

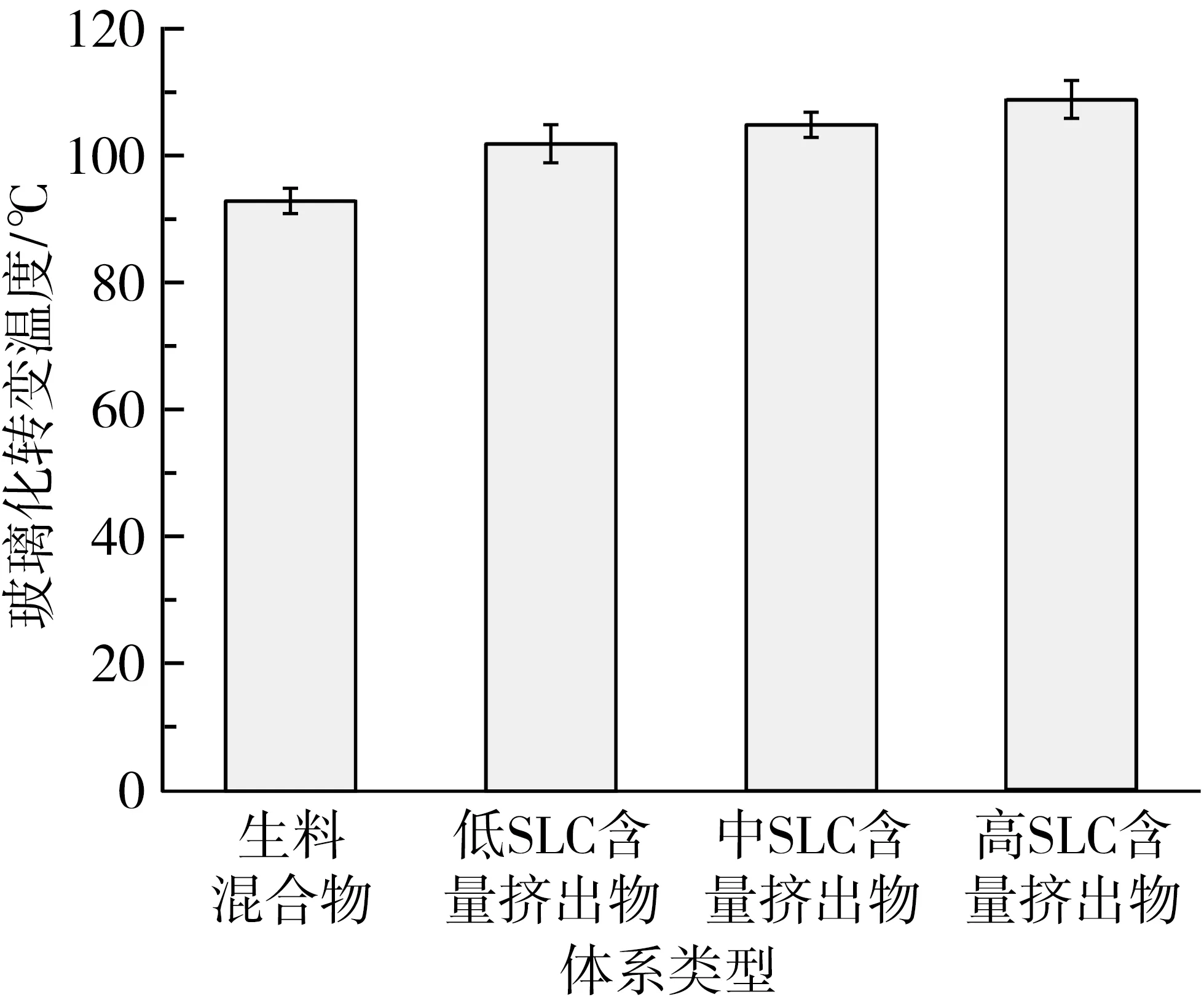

2.3.6 玻璃化转变温度

图9所示为挤压前后物料的玻璃化转变温度,挤出物的玻璃化转变温度显著升高(P<0.05)且与复合物含量显著正相关(P<0.05,r>0.8)。玻璃化转变温度是衡量食品体系热稳定性的重要指标[23],这说明挤压处理可以显著提升物料的热稳定性,且更高的淀粉脂肪复合物含量意味着挤出物具有更高的热稳定性。脂肪分子进入到淀粉分子的疏水螺旋结构内,从某种意义上来说可以对淀粉分子起到“固定”的效果。Jongsutjarittam等[24]发现蜡质玉米挤出物的玻璃化转变温度显著低于非蜡质玉米,并认为该区别是蜡质玉米中可以与脂肪形成复合物的直链淀粉少于非蜡质玉米所导致的。经过挤压,物料的玻璃化转变温度升到了100 ℃以上,这意味着挤出物可能在很多常见的水热处理(比如常压蒸制、煮制等)强度下可以较好地保持其结构稳定性。

图9 生料混合物与挤出物的玻璃化转变温度

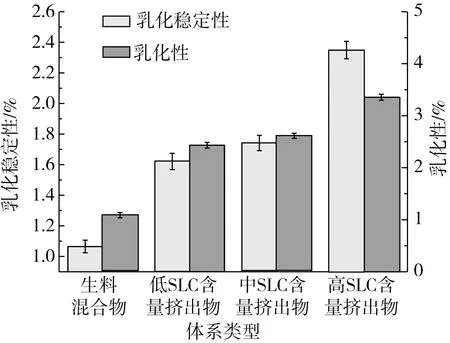

2.3.7 乳化性质

图10所示为生料混合物和挤出物的乳化性和乳化稳定性,与生料混合物相比,挤出物的乳化性和乳化稳定性均显著升高(P<0.05);随着挤出物中复合物含量的升高,挤出物的乳化性能逐渐提高。已有研究发现,有些同时具有亲水基团和疏水基团且二者比例合理的变性淀粉可作为阿拉伯胶等乳化稳定剂的替代物[25]。在挤压处理过程中形成的淀粉脂肪复合物,其结构组成中既含有淀粉分子的亲水基团,也存在脂肪分子的疏水基团,与变性淀粉具有非常相似的特点,从而可以解释挤出物乳化性能显著优于生料混合物以及乳化性与复合物含量呈显著正相关的现象。与本研究结果类似,向大米(淀粉基食品)悬浊液中添加松子(含有大量的脂肪)可以改变体系的理化性质,这是淀粉脂肪复合物的生成所导致的,大米松子悬浊液的浓缩液表现出一定的乳化能力[26, 27]。本研究在乳化性质的测定中,需要对样品进行沸水浴加热,经此处理后挤出物仍表现出显著优于生料混合物的乳化性能可能也与挤出物玻璃化转变温度在100 ℃之上这一特点是分不开的,样品较好的热稳定性使其乳化活性结构在热处理过程中得到较好的保留。

图10 生料混合物与挤出物的乳化性和乳化稳定性

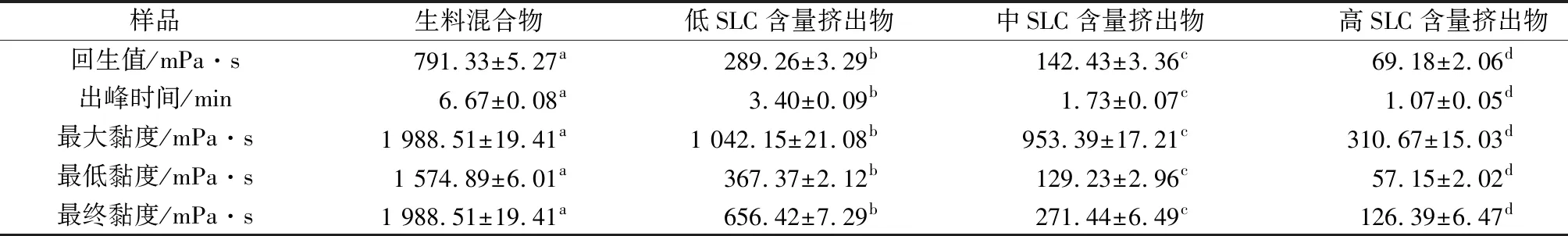

表1 生料混合物与挤出物的RVA指标

注:同一行不同字母标注数据表示存在显著差异(P<0.05)。

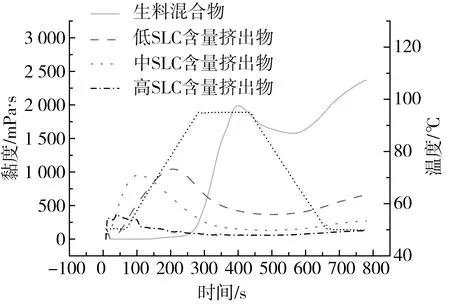

2.3.8 RVA曲线

图11所示为生料混合物与挤出物的RVA曲线。可以直观看出,经过挤压,物料的糊化及回生进程发生了明显变化,如在升温阶段即已出现体系黏度降低的趋势。

图11 生料混合物与挤出物的RVA曲线

生料混合物与挤出物的RVA数据如表1所示。与生料混合物相比,挤出物的出峰时间显著提前(P<0.05),且与复合物含量呈负相关(P<0.05,r<-0.8)。这可能是因为挤压使淀粉结构遭到破坏,分子展开便于与水分作用并较早地发生糊化;而红外光谱的研究表明,挤出物中复合物含量越高,淀粉受破坏的程度越大。挤出物的最大黏度、最低黏度、最终黏度均显著降低(P<0.05)且与复合物含量呈负相关(P<0.05,r<-0.8),这可能同样是因为挤压处理破坏了食品大分子的原有结构且破坏程度与复合物含量间存在关联,使其变成与水之间的黏结力更小的较小分子量的物质[28]。挤压后的样品回生值显著降低(P<0.05),且挤出物回生值与其复合物含量呈极显著负相关(P<0.01,r<-0.8)。回生值主要反映淀粉的老化回生程度,回生值越大淀粉越容易发生析水现象[29]。在挤压过程中原有结构被破坏的淀粉糊化后重新排列成有序结构的能力受到限制,故而挤压抑制了淀粉的回生。这也解释了挤出物中复合物含量越高(淀粉结构受破坏越严重),其回生值越低这一现象。此外,挤压淀粉脂肪复合物具有较高的热稳定性,从而其内淀粉与脂肪发生解聚进而回生的趋势较小。类似地,Chotipratoom等[30]发现高静水压辅助法制备的羟丙基淀粉其回生程度显著低于空白组(无高静水压处理)。

3 讨论

游离脂肪的减少对于提高产品的货架期、改善谷物饮料脂肪上浮具有重要意义;回生值的大幅降低可有效改善因淀粉老化导致的饮料析水失稳现象[31]和淀粉质食品口感劣变的问题;乳化性能的提高同样对于饮料稳定与抑制淀粉老化具有重要意义;糊化度的提高、回生值的降低有利于预糊化淀粉的生产和淀粉的酶解。挤压处理对物料的改性效果与淀粉脂肪复合物的形成及其结构特点密切相关,可以以复合物含量为指标对生产工艺进行优化。由玻璃化转变温度与抗性淀粉含量部分的分析可知,挤压淀粉脂肪复合物具有较高的热稳定性和酶解抗性,从而可以在食品加工和保藏过程中较好地保持自身结构并发挥作用。

4 结论

对于淀粉脂肪体系,挤压处理使淀粉的晶型结构从A型向V型转变,且淀粉脂肪复合物含量越高V型结构越清晰,淀粉与脂肪经过挤压作用形成了Ⅱ型复合物。挤出物的红外图谱中淀粉与脂肪特征峰峰高显著降低(P<0.05),且峰高与复合物含量呈负相关。挤出物的乳化性能、玻璃化转变温度、糊化度显著升高(P<0.05)且与复合物含量呈显著正相关(P<0.05,r>0.8);挤出物糊化出峰时间显著提前且与复合物含量呈显著负相关(P<0.05,r<-0.8),回生值、糊化焓、吸水性指数显著降低(P<0.05)且与复合物含量呈显著负相关(P<0.05,r<-0.8);挤出物抗性淀粉含量与复合物含量呈极显著正相关(P<0.01,r>0.8);生料混合物Zeta电位为正,挤出物Zeta电位变为负值且其电量与复合物含量呈显著负相关(P<0.05,r<-0.8)。