磨粉机粉碎流场数值模拟及参数优化

2019-11-14莫海军张泽军

莫海军 凌 涛 张泽军

(1. 华南理工大学机械与汽车工程学院,广东 广州 510641; 2. 深圳市香雅食品有限公司,广东 深圳 518000)

目前五谷杂粮磨粉主要有超微粉碎、气流粉碎、锤片式粉碎等方法[1]。而超微粉碎通常采用一种盘式磨粉机[2-3],它需要加工2~3次才能使磨料颗粒大小达到使用要求。同时,磨粉过程会产生大量的热量,影响物料品质和口感;而磨盘磨损产生的金属粉末会造成物料污染[4]。为了减少加工次数以及消除高温和物料污染等问题,张付军等[5]研制出盘摆式磨粉机,徐宏彤等[6]研制出新型双磨盘式磨粉机,王雪梅等[7]研制出一种新型盘式磨粉机。这类磨粉机虽对盘式磨粉磨盘进行了优化研究,但仍存在卡料,磨粉不均,颗粒度难以控制等问题。

计算流体力学(Computational Fluid Dynamics,CFD)是以计算机计算为基础,对流场中的各种复杂运动进行数值模拟[8]。并逐渐应用于制粉行业,在深入分析高速剪切、搅拌和磨粉上有着非常好的仿真效果[9-11],具有计算效率高,结果可视化等特点[12-13]。试验拟采用Fluent软件对“粉碎—盘磨”两级磨粉机的第一级粉碎进行流场数值模拟分析,以揭示流场内部的粉碎机理,寻求粉碎刀片的最优分布方案及设计参数;通过粉碎试验,得到刀片转速、粉碎时间和磨盘间隙的最佳性能参数组合,以期解决磨粉卡料、磨粉不均等问题,实现一次性磨粉。

1 两级磨粉机的工作原理

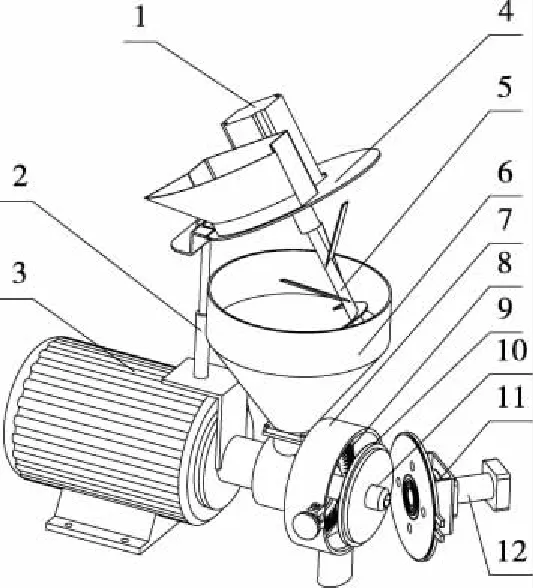

如图1所示,两级磨粉机主要由粉碎单元和盘磨单元两部分组成,第一部分是粉碎单元,利用刀片将粗料进行粉碎,获得粗细均匀的颗粒状粉体,然后通过螺杆将粉碎的物料送入第二部分盘磨单元,物料在动静两磨盘的间隙中受到剪切和挤压,从而破碎成细粉,并在旋转离心力的作用下被甩出,完成制粉过程。

1. 粉碎电机 2. 电动推杆 3. 研磨电机 4. 粉碎腔盖 5. 粉碎刀片 6. 粉碎腔 7. 研磨腔 8. 定磨盘 9. 动磨盘 10. 动磨盘安装法兰 11. 调节螺栓 12. 步进电机

图1 两级磨粉机结构示意图

Figure 1 The structure of two-stage mill

2 流体控制方程

粉碎刀片在高速旋转粉碎过程中,会搅拌引起强大的湍流,引发物料相互碰撞、摩擦并与刀片发生剪切,实现物料粉碎的目的。由于高速旋转粉碎过程中物料的循环走向十分复杂,假设物料是不可压缩的流体,对刀片进行模型简化,对粉碎过程进行数值分析,可以很好地辅助设备进行参数化设计。磨料颗粒流流动控制方程主要包括质量守恒方程、动量守恒方程、湍流模型方程。由于RNGk-ε模型可以更好地处理高应变率及流线弯曲程度较大的流动,适合粉碎室内旋转剪切流场的模拟[14-15],因此,所建立的湍流模型采用RNGk-ε两方程模型[16]。

质量守恒方程:

(1)

动量守恒方程:

(2)

式中:

i=1,2,3;

F1=0;

F2=0;

F3=-ρg。

RNGk-ε两方程:

(3)

(4)

式中:

ρ——流体密度,710 kg/m3;

t——时间,s;

u1,u2,u3——速度矢量在x1,x2,x3方向的分量;

p——流体微单元体上的压力,Pa;

k——湍动能,m2/s2;

ε——耗散率,%;

ui、uj——时均速度分量;

xi,xj——各坐标分量;

μ——流体黏度,1.005×10-3Pa·s;

Gk——由时均速度梯度引起的紊流动能,m2/s2。

3 数值模拟模型及边界条件

在SolidWorks里进行三维建模,然后导入Fluent软件,并对模型进行布尔运算,获得如图2所示的数值模拟模型。然后利用Fluent模块中的Mesh进行自动网格划分,接下来在Steup中进行条件定义并进行分析计算。粉碎腔顶部定义为压力出口,粉碎腔壁面定义为无滑移的固壁,刀片定义为相对相邻区域旋转的壁面。针对粉碎流场模型,采用欧拉多相流模型,第一相为空气,第二相定义为直径为2.5 mm的谷物颗粒流,两相的相互作用Drag力定义为Syamlal-Obrien,采用稳态隐式分离求解算法,压力速度耦合问题采用Phase Coupled SIMPLE算法,动量方程按一阶迎风格式进行离散求解[17]。

1. 空气 2. 谷物 3. 压力出口 4. 交界面 5. 粉碎腔壁面6. 粉碎刀片

4 数值模拟结果与分析

4.1 刀片分布方案对粉碎流场的影响

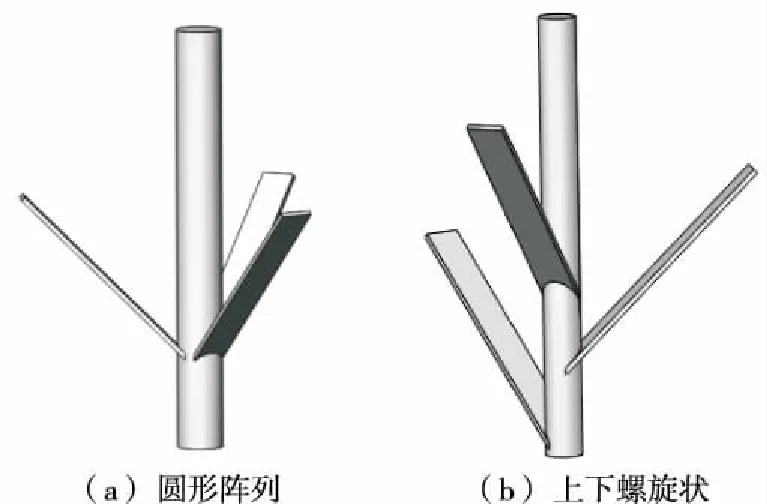

刀片的分布方案会对两级磨粉机第一级粉碎流场产生很大影响。试验设计了两种刀片分布方案,如图3所示,刀片呈圆形阵列分布和呈上下螺旋状分布,通过数值模拟仿真可对比分析出两种刀片分布方案粉碎的优劣。

图3 刀片分布方案

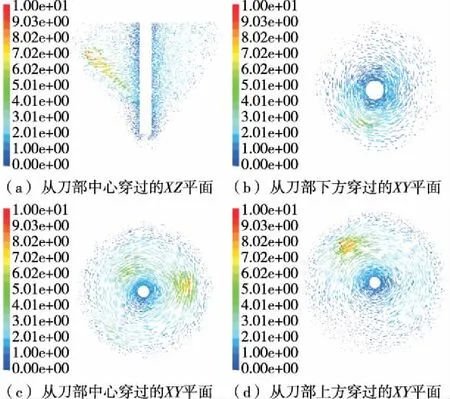

4.1.1 刀片呈圆形阵列分布 如图4所示,在刀片旋转的范围内,形成较大的速度,在中心范围外到中心范围内有一个呈圆形状分布的速度梯度,物料在经过这一速度梯度时会被刀片粉碎。另外还可以看出物料的循环过程,由于刀片高速旋转形成强大的漩涡并产生负压,会对物料形成一个吸附流场,中心范围外的物料及上方的物料会被吸附到中心范围内,形成一个粉碎循环。但是,由于刀片呈圆形阵列分布,整个粉碎流场在空间上分布很对称,较为单一,粉碎过程只会产生于物料与刀片粉碎的瞬间,即每循环一次刀片粉碎一次。

4.1.2 刀片呈上下螺旋状分布 如图5(a)所示,相对刀片呈圆周阵列分布而言,在刀片旋转的范围内,同样会形成较大的速度,但图5(b)~(d)显示,在中心范围外到中心范围内会形成呈空间交错分布的3个速度梯度,物料在经过这3个速度梯度时会被刀片粉碎。另外还可以看出物料的循环过程,由于刀片高速旋转形成强大的漩涡并产生负压,会对物料形成一个吸附流场,从刀片旋转的范围由外到内形成循环。不过由于刀片呈螺旋状分布,形成的涡流会促使下方物料向上移动,而物料进入刀片旋转范围内时,会经过3个速度梯度,形成多次剪切,即每循环一次刀片粉碎3次。并且,由于刀片呈螺旋状分布,所形成的粉碎流场湍流强度更大,更多的物料之间会形成相互碰撞、剪切,让旋转剪切粉碎的意义得以体现。

图4 刀片呈圆形阵列分布的速度矢量图

图5 刀片呈上下螺旋状分布的速度矢量图

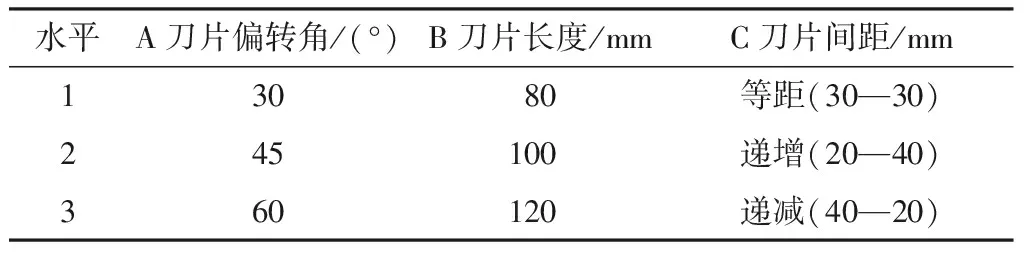

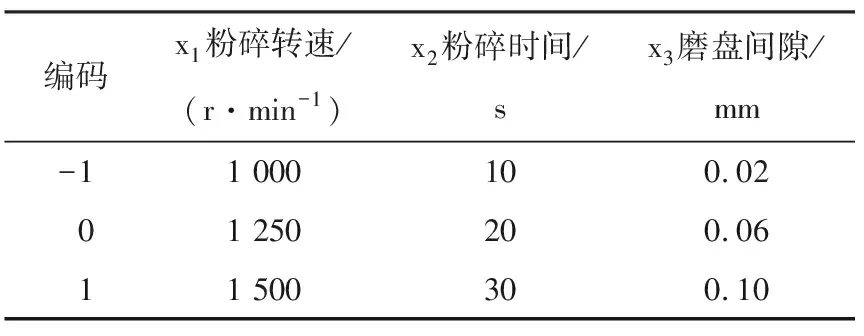

4.2 刀片粉碎正交试验

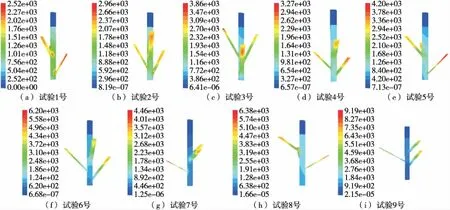

影响两级磨粉机第一级刀片粉碎效果的参数有刀片偏转角、刀片长度、刀片间距,基于多因素试验的方法设计如表1所示的正交试验因素水平表,进行正交试验,优化刀片的设计参数。

对每组因数的刀片进行建模,在Fluent软件中,设置刀片的恒定转速为1 500 r/min,通过数值模拟,得到如图6 所示的刀片粉碎时的湍流动能云图。最大湍流动能是粉碎刀片与物料剪切的性能指标,根据仿真结果,记录每组粉碎刀片的最大湍流动能,并通过分析与计算,绘制出表2。由表2可知,刀片偏转角的影响最明显,其次是刀片长度,而刀片间距影响较小,为方便安装可取刀片间距为等距30 mm,故最佳的优组合为刀片偏转角60°、刀片长度120 mm、刀片间距为等距30 mm。对最优方案经过5次重复试验,该参数下混合杂粮山药、核桃、黄豆、红小豆在刀片粉碎短时间内(30 s内)可达到粒径小于2 mm 的效果(粉碎粒度过大易导致磨盘卡料),满足第一级粉碎要求。

图6 粉碎刀片湍流动能云图

表1 正交试验因素水平表

表2 试验设计及结果

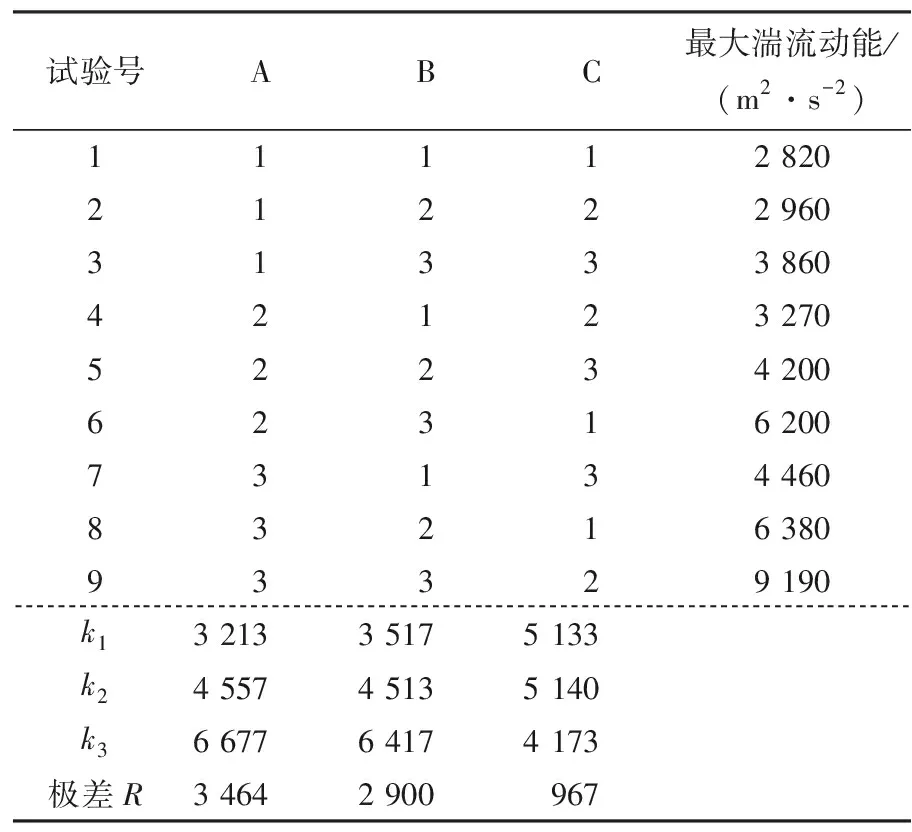

4.3 刀片转速对粉碎流场的影响

最大剪切应变率、动压力、湍流动能发生在粉碎刀片刀头附近,是刀片与物料剪切的性能指标。刀片在不同转速下对物料的粉碎效果不同,现分别在转速为750,1 000,1 250,1 500 r/min下进行数字模拟,记录每次转速下的性能指标参数,绘制成曲线图。如图7所示,随着转速的增加,各项性能参数平稳线性增加,说明转速越高,刀片与物料剪切作用越明显。不过转速越高,粉碎时间越长,第一级刀片粉碎会造成谷物颗粒过细,容易导致出油粘连,不易输送,并且转速的提高是以消耗功率为前提的,然而第一级物料粉碎程度若不够,谷物颗粒过大,磨盘易卡料,所以应该合理选择粉碎转速(粉碎阶段)、粉碎时间(粉碎阶段)和磨盘间隙(盘磨阶段)。

图7 不同转速下的流场性能参数

5 磨粉机关键性能参数试验

5.1 试验条件与方法

根据数值模拟结果及设计出的粉碎刀片,加工制造出一台磨粉机。每次取山药、核桃、黄豆、红小豆各250 g共1 000 g作为每次试验的原料。采用的主要仪器有:一套标准筛、三相四线电能表(功率精度0.01 W)、电子微量天平(精度0.1 g)。

粒度合格率是磨粉机作业性能的重要评价指标,按式(5)进行计算。

(5)

式中:

η——粒度合格率,%;

G1——筛上(80目筛)物料的质量,g;

G——试验物料的总质量,g。

同样,耗电量也是评判磨粉机性能的重要指标,每次制粉,记录每个制粉步骤的有效功率,按照式(6)计算,即可得到每次制粉的耗电量。

W=P1·t1+P2·t2+P3·t3,

(6)

式中:

W——耗电量,J;

P1——粉碎时的有效功率,W;

t1——粉碎时的时间,s;

P2——送料时的有效功率,W;

t2——送料时的时间,s;

P3——盘磨时的有效功率,W;

t3——盘磨时的时间,s。

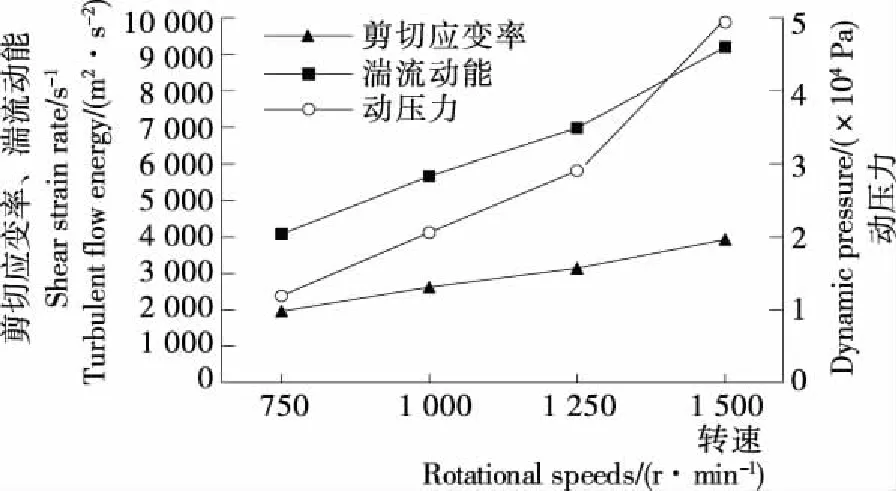

采用三因素三水平回归试验方法[18-19],以粉碎转速、粉碎时间、磨盘间隙为影响因素,以粒度合格率和耗电量为目标函数,应用Design-Expert 10软件对试验进行设计,其因素水平编码如表3所示。

5.2 试验结果及分析

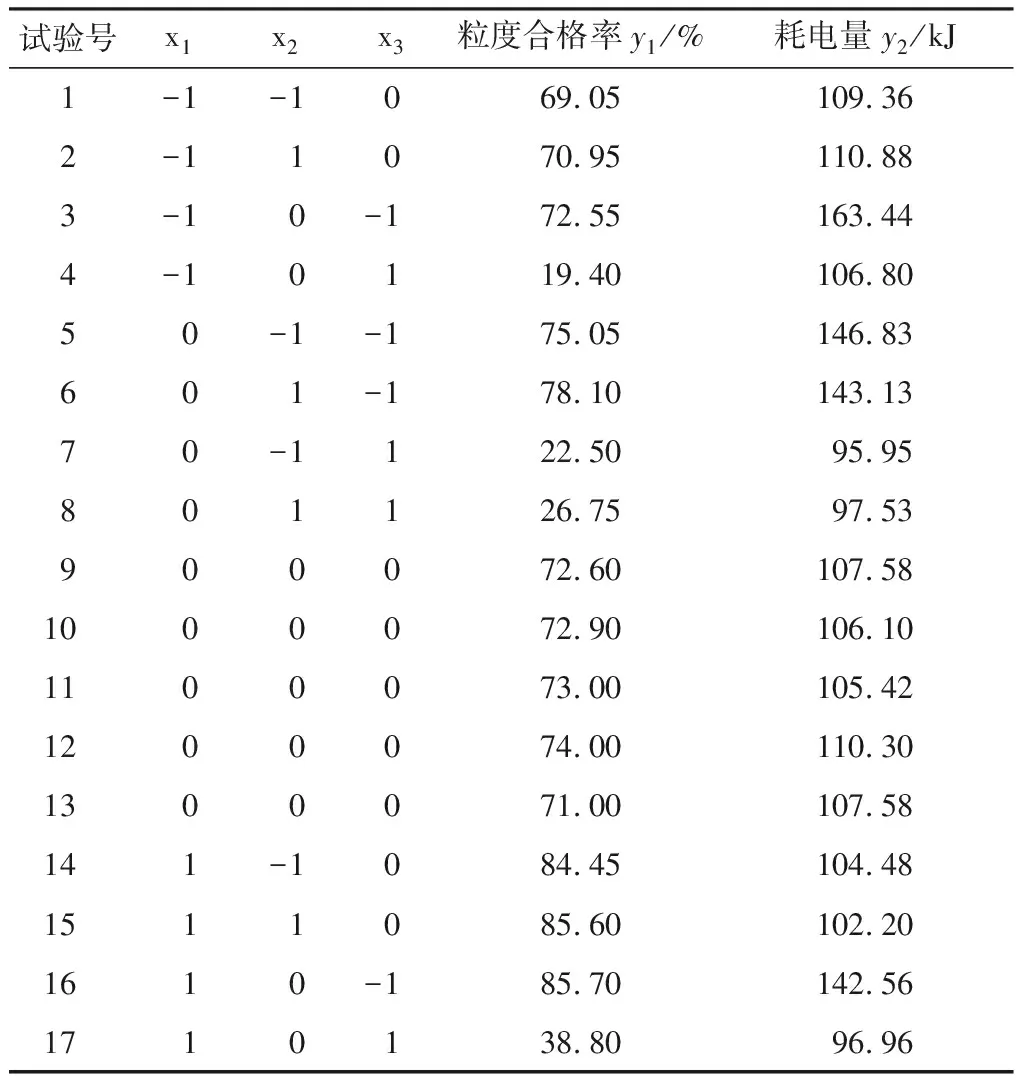

试验方案及结果如表4所示,模型的方差分析结果如表5、6所示。

表3 因素水平编码

应用Design-Expert 10软件对表3中的试验结果进行统计分析,同时进行回归方程模型检验,剔除不显著项后,可得到拟合良好、简化后的回归数学方程为:

(7)

(8)

5.3 各因素对性能指标的影响

由图8可知,磨盘间隙从0.10 mm到0.05 mm过程中,粒度合格率显著提升,而进一步缩小磨盘间隙时,粒度合格率提升幅度不大,这是因为摩擦阻力增大,易发生振动,磨盘间隙不稳定所导致的结果。随着粉碎转速从1 000 r/min 到1 500 r/min过程中,粒度合格率呈线性平稳上升。粉碎时间从10 s增加到30 s,粒度合格率略微有所上升。

由图9可知,磨盘间隙从0.10 mm到0.05 mm过程中,耗电量增加缓慢,而进一步缩小磨盘间隙时,耗电量显著增加,这是因为摩擦阻力急剧增大。粉碎转速从1 000 r/min 到1 500 r/min过程中,耗电量呈线性平稳上升。粉碎时间从10 s增加到30 s,耗电量略微有所上升。

表4 试验方案及结果

表5 粒度合格率方差分析结果†

† *表示因素对试验指标有显著影响(P<0.05);**表示因素对试验指标有极显著影响(P<0.001)。

表6 耗电量方差分析结果†

† *表示因素对试验指标有显著影响(P<0.05);**表示因素对试验指标有极显著影响(P<0.001)。

图8 各因素对粒度合格率的响应曲面

图9 各因素对耗电量的响应曲面

5.4 优化分析

利用Design-Expert软件中的Optimization(最优化)模块,以最大粒度合格率和最小耗电量为优化目标,获得最佳优化参数:粉碎转速1 494.9 r/min,粉碎时间19.1 s,磨盘间隙0.045 mm,为方便后续磨粉加工,取优化参数为:粉碎转速1 500 r/min,粉碎时间20 s,磨盘间隙0.045 mm,此条件下的粒度合格率90.4%,耗电量118.3 kJ。

6 结论

在盘式磨粉的研究基础上增加了一级粉碎刀片装置,解决了传统磨粉机易卡料、磨粉不均等问题。通过对磨粉机粉碎流场进行数值模拟研究,发现刀片呈上下螺旋状分布时可增加刀片与物料的接触次数,提高粉碎效果。通过粉碎试验,发现刀片在高速短时间下进行粉碎即可达到细化粗料的目的,不过粉碎过度会造成谷物颗粒过细,容易导致出油粘连,不易输送,然而第一级物料粉碎程度若不够,谷物颗粒过大,磨盘易卡料。

根据数值模拟及样机粉碎试验的结果可知,当刀片偏转角为60°、刀片长度为120 mm、刀片间距为等距30 mm 时,粉碎转速1 500 r/min,粉碎时间20 s,磨盘间隙0.045 mm时,粒度合格率为90.4%,耗电量为118.3 kJ,满足参数优化结果,能实现有效磨粉。

但是刀片呈螺旋状的分布方式只适用于漏斗型的粉碎腔,且试验仅从关键的物理参数上进行考虑,却未考虑刀片倾斜角、刀片形状对物料粉碎的影响,以及非均匀转速对粉碎效果影响如何都需进一步探讨。