磨盘混合器研磨性能数值模拟

2022-08-03戚桂村张晓红

王 湘,毕 超,戚桂村,姜 超,茹 越,张晓红

(1.中国石化 北京化工研究院,北京 100013;2.北京化工大学 机电工程学院,北京 100021)

磨盘作为高效的研磨破碎设备,几千年前就开始在食品加工领域中广泛使用,食品颗粒物经磨盘加工后,粒径逐渐减小,便于食用。近年来,通过改进磨盘结构及磨盘加工工艺等开发研制了很多以磨盘为主要研磨部件的装备(如造纸盘磨机[1-4]、磨盘形力化学反应器[5-10]、串联式磨盘式挤出机[11-12]等),并在工业领域中推广应用。为了磨盘选型和给磨盘齿形设计提供指导,人们利用不同软件对磨盘内流场数值进行模拟分析,或利用不同模型对磨盘的研磨效果进行分析。赵小刚[13]通过SolidWorks软件对造纸磨盘机磨盘内部流场数值进行模拟分析。杨瑞帆等[14]运用Fluent软件对9种不同磨齿倾角的等距直齿磨盘磨区的浆料流动进行了研究,分析了磨齿倾角对出口平均速率、磨盘间隙和沟槽间浆料流动效果的影响,并结合实验数据与模拟结果推测磨齿倾角对磨浆质量和效率的影响。Kerekes等[15-16]将比边缘负荷理论引入磨区磨齿、纤维所受法向力、剪切力等计算,并将计算值与测量值进行对比,发现两者具有较好的一致性。刘欢等[17]从纤维的角度进行研究,提出MagnusTM理论,用压缩指数和处理次数两个参数描述了磨浆过程,将磨齿对纤维的磨浆作用由强到弱分为切断、挤压及划擦,针对浆料和磨浆条件,合理地配置沟槽和磨齿间距,从能耗、浆料流体力学、使用寿命三个角度提升磨浆质量和效率,通过模拟能够精确得出纤维受切断及划擦的比率。庄园园[18]采用有限元数值模拟方法,综合考虑影响串联式磨盘挤出机三种磨盘构型混炼性能的诸多几何参数,分析了磨盘各个几何参数对磨盘混炼性能的影响。

本工作建立了磨盘内物料流动的三维模型,采用Polyflow软件进行计算机仿真计算,考察了磨盘转速、磨盘直径、磨盘间隙对磨盘剪切速率、磨盘输送能力、物料在磨盘内停留时间的影响。

1 研究方法

1.1 基本假设

采用Polyflow软件进行计算机仿真计算,在有限元仿真计算中,采用了如下基本假设:1)物料区域为物料与聚合物载体以溶液的形式存在,呈现牛顿流体本构特征。2)流动满足Navier-Stocks方程的控制要求,为定常、等温、层流流动;物料黏度为研究变量。3)壁面无滑移。

1.2 几何模型

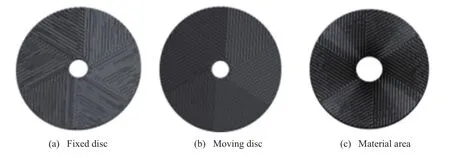

建立磨盘内物料流动的三维模型,图1a为计算中所采用的几何模型。模型由动盘、物料区域和定盘3部分组成。

图1b为经布尔运算后得到的物料区域。实际计算中由于使用了网格重叠技术,所采用的流体区域的厚度方向覆盖了动盘和定盘的研磨沟槽,直径方向与磨盘一致。

磨盘典型尺寸见图1c。在本工作中,磨盘直径为100~200 mm,磨盘间隙为0.025~0.100 mm,物料黏度为10~100 Pa·s,磨盘转速为400~ 1 000 r/min。

图1 几何模型Fig.1 Geometric model.

1.3 网格划分

动盘和定盘采用四面体网格进行划分,其中,定盘的网格数量为111 455,节点数量为37 182;动盘的网格数量为174 982,节点数量为57 827。物料区域采用六面体网格,计算中为提高计算结果的精度,使用基于运动部件轮廓的适应性网格技术,处理后的网格数量为480 000,节点数量为525 200。三个区域的网格划分结果如图2所示。

图2 网格划分结果Fig.2 The results of mesh dividing.

1.4 边界条件

由于计算中采用了网格重叠技术,所以区域为圆环截面形状的圆柱结构。共有4组边界,上圆面和下圆面给定法向速度和切向量为0的边界条件,该类边界条件实际上是给定不可穿透、且与运动部件之间无切向力的边界;内圆柱面和外圆柱面给定法向力和切向力为0的边界条件,这种边界条件作用下,物料的流动将不会受到来自这两个壁面上的压力影响。

2 结果与讨论

2.1 磨盘转速对磨盘研磨性能的影响

假设磨盘直径为200 mm、磨盘间隙为0.1 mm、物料黏度为100 Pa·s,考察了磨盘转速在400~1 000 r/min范围内磨盘的研磨性能。

图3为磨盘转速与间隙中平面内平均剪切速率的关系曲线。从图3可看出,平均剪切速率与磨盘转速具有线性关系。磨盘转速越快,越有利于获得较高的剪切速率。当物料黏度为100 Pa·s时,磨盘转速1 000 r/min对应的平均剪切应力为2.5 MPa,磨盘转速400 r/min对应的平均剪切应力为1 MPa。

图3 磨盘转速与间隙中平面内平均剪切速率的关系曲线Fig.3 The relationship curve between grinding disc speed and average in-plane shear rate in clearance.

图4为磨盘输送能力与磨盘转速及物料黏度之间的关系曲线。从图4a可看出,当物料呈现牛顿流体本构特征时,磨盘的输送能力与磨盘转速成正比。从图4b可看出,物料黏度对磨盘的输送能力影响较小。

图4 磨盘输送能力与磨盘转速(a)及物料黏度(b)之间的关系曲线Fig.4 The relationship curve between the grinding disc conveying capacity and the rotating speed(a) and the material viscosity(b).

图5为物料在磨盘内平均停留时间随磨盘转速的变化曲线。从图5可看出,随磨盘转速的提高,物料的停留时间缩短。当剪切应力足够时,物料的最终尺寸与它在磨盘中的停留时间密切相关。停留时间越长,物料进入磨盘高剪切区域的概率越高。

图5 磨盘内物料平均停留时间随磨盘转速的变化曲线Fig.5 The change curve between average residence time of materials and the rotation speed in the grinding disc.

2.2 磨盘直径对磨盘研磨性能的影响

假设磨盘间隙为0.1mm、磨盘转速为1 000 r/min、物料黏度为10 Pa·s,考察了磨盘直径在100~200 mm范围内磨盘的研磨性能。

图6为磨盘直径与剪切速率的关系曲线,从图6可看出,剪切速率随磨盘直径的增加呈现二次多项式的变化规律。这主要与线速度计算方法有关,磨盘直径越大,大直径位置的线速度越大,从而使得在相同间隙下,剪切速率随磨盘直径增大而增加。

图6 剪切速率与磨盘直径的关系曲线Fig.6 The relationship curve between shear rate and disc diameter.

从图7a给出的物料输送能力来看,磨盘直径越大,其单位时间内输送的物料越多。这主要是因为在大直径区域中沟槽发挥了更多的输送作用。但随着磨盘直径的增加,物料的停留时间呈现了下降的趋势,如图7b所示。当磨盘直径从100 mm增加到200 mm,停留时间降低约20%。从停留时间角度来看,增大磨盘并不能有效地提升磨盘的研磨能力。但是如果从物料区域的平均剪切速率来看,当磨盘直径从100 mm增加到200 mm,平均剪切速率增加约70%。综合这两个方面可以断定,增加磨盘直径对提高其研磨能力是非常有利的。

图7 磨盘直径与磨盘输送物料的体积流量(a)和物料的平均停留时间(b)的关系曲线Fig.7 The relationship curve between grinding disc diameters and volume flow rate(a),average residence time of materials(b).

2.3 磨盘间隙对磨盘研磨性能的影响

假设磨盘直径为200 mm、物料黏度选择为50 Pa·s、磨盘转速为1 000 r/min,考察了磨盘间隙在0.025 mm至0.1 mm范围内磨盘的研磨性能。

图8为不同磨盘间隙下间隙中平面内剪切速率与磨盘间隙的关系曲线。

图8 剪切速率与磨盘间隙的关系曲线Fig.8 The relationship curve between shear rate and grinding disc clearance.

由图8可见,当磨盘间隙较小时(0.025~0.075 mm),间隙中平面内剪切速率的平均值基本上与磨盘间隙大小成线性关系;而当磨盘间隙增加到0.075 mm后,剪切速率与磨盘间隙之间的线性关系消失。由此可见,当磨盘间隙较小时,磨盘间隙对磨盘的研磨剪切能力影响较大;当磨盘间隙达到一定数值后,磨盘间隙对磨盘的研磨剪切能力的影响较小。

图9为不同磨盘间隙下磨盘输送物料的体积流量。从图9可看出,磨盘输送体积流量与磨盘间隙呈现二次多项式的关系,随着磨盘间隙的增加,磨盘输送体积流量减小,进而导致磨盘的输送能力减弱。这与磨盘的输送机理有关,当物料具有足够的内部强力时,动盘的转动通过物料传动到定盘上。由于定盘固定,所以物料对定盘的作用力会转为定盘对物料的驱动力,即物料输送的动力。对于间隙较小的情况,间隙内物料层较薄,有利于动力从定盘到动盘的传递。

图9 不同磨盘间隙下磨盘输送物料的体积流量Fig.9 Volume flow rates of material conveyed by grinding disc under different grinding disc clearance.

不同磨盘间隙下的平均停留时间见图10。从图10 可看出,随着磨盘间隙的增大,物料的平均停留时间延长。

图10 不同磨盘间隙下物料的平均停留时间Fig.10 Average residence time of materials under different grinding disc clearances.

3 结论

1)建立了磨盘内物料流动的三维模型,利用Polyflow软件计算了磨盘转速、磨盘直径、磨盘间隙对磨盘剪切速率、磨盘输送能力、物料在磨盘内停留时间的影响。

2)磨盘转速越快,越有利于获得较高的剪切速率,但物料停留时间缩短。

3)随磨盘直径的增加剪切速率增加,物料的停留时间缩短。增加磨盘直径有利于提高磨盘的研磨能力。

4)磨盘间隙越小越有利于增大磨盘的剪切能力。当磨盘间隙较小时,磨盘间隙中平面内剪切速率的平均值与间隙大小成线性关系;而当磨盘间隙大于0.075 mm时,剪切速率的平均值与磨盘间隙之间的线性关系消失。