电冰箱耗电量线性插值法的研究

2021-08-17周月飞陈辉云

周月飞 舒 宏 陈辉云

(空调设备及系统运行节能国家重点实验室 珠海 519070)

引言

国际[1]和欧盟[2]新版性能标准中对于制冷器具耗电量测试方法进行更改并作出明确规范和要求,同时欧盟也发布制冷器具能效涉及法规[3]和生态设计要求法规[4],国内参照制冷器具国际和欧盟标准要求并结合实际情况也制定了相关标准[5,6],目前对于耗电量测试方法国内和欧盟等国家相关要求是一致的,都明确规定用两个或多个结果进行插值的方法来确定一个优化的耗电量值使得所有间室温度都小于或等于其特性温度的方法,同时明确线性插值、三角形插值的测试方法和计算公式,从而获得耗电量的最优值。

吴晓丽等[7]对新版性能标准的试验项目和方法进行解读,分析耗电量的组成和具体测试要求,姜敬德等[8]对冰箱能效检测的关键因子进行研究,对容积、标准耗电量、装载耗电量等测试方法进行分析和解读,魏邦福等[9]对耗电量的测试方法和具体影响因素进行研究并给出降低电冰箱耗电量的设计方案和改善措施,但均未对插值耗电量的测试方法进行研究。

张成全等[10]采用微通道冷凝器对电冰箱系统性能进行提升来降低耗电量,童蕾等[11]分析了冰箱制冷系统中起热交换作用的管道材料之间的性能对比,王维等[12]等分析了变频冰箱在不同转速条件下对温度、功率、耗电量的影响,韩丽丽等[13]对回风道除霜技术进行研究改善能效,业内[14,16]对耗电量的影响因素和设计改进措施也有一些研究,但研究结果仅适用于设计改进来优化耗电量。

虽然前人已经做了一些相关的研究工作,但仍未有人对耗电量线性插值法进行研究,本文采用测试验证和理论分析的方式对线性插值法进行研究,分析不同间室的插值和温度特性对耗电量结果的影响,在理论分析的基础上选择双温控电冰箱进行测试,验证方法研究的结果对耗电量结果和测试周期优化的效果。

1 线性插值法的理论分析

1.1 线性插值与三角形插值的对比

从理论分析来说采用三角形插值法可以得到冷藏4 ℃、冷冻-18 ℃时的最佳耗电量结果,如表1中的试验样品采用三角形插值法得到的耗电量要比线性插值小1.3%左右,但新版标准中耗电量需要测试32 ℃和16 ℃两个工况,同时需要分别进行装载测试,线性插值测试耗电量周期已经达到1个月以上,三角形插值法还会导致测试周期增加10~15天时间,因此对于企业来说一般选择线性插值的结果作为耗电量测试值。

表1 不同间室插值耗电量数据

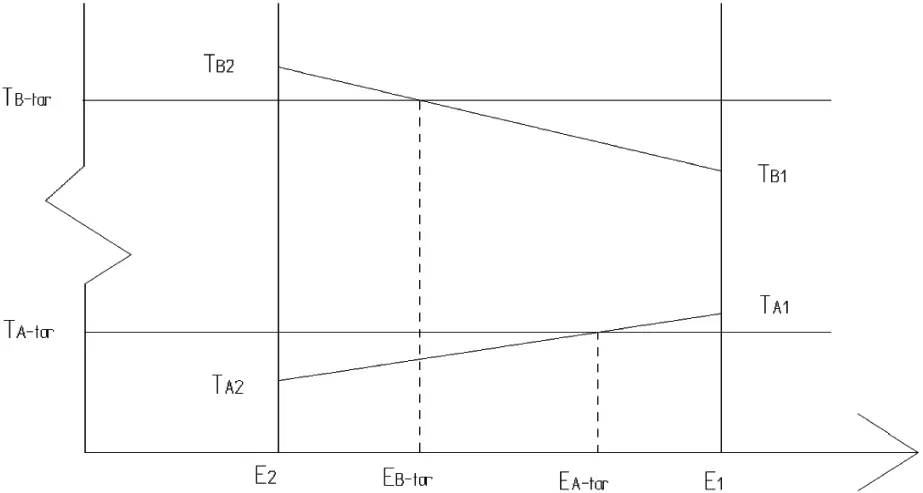

线性插值法是对每个间室在其特性温度处进行插值,然后计算剩余间室在此点的温度,如图1所示,此种方法得到的结果是一个点刚好处于特性温度,另外一个点在特性温度以内的耗电量相对最优值,这样就决定了线性插值的结果无法像三角形插值一样得到刚好全部处于特性温度的测试点,其中影响线性插值耗电量结果的主要因素是基于各间室温度进行的插值间室的选择。

图1 线性插值耗电量示例图

1.2 插值因子的影响分析

线性插值耗电量的插值因数fi计算公式如下:

式中:

Ti1—测试点1时,测得的间室i的温度;

Ti2—测试点2时,测得的间室i的温度;

Ti-tar—间室i的特性温度。

若间室插值温度有效,则按照公式(2)计算间室i的间室温度作为特性温度进行插值时的插值耗电量:

式中:

Ei-tar—间室i的特性温度进行插值时的插值耗电量;

E1—测试点1测得的耗电量;

E2—测试点2测得的耗电量。

一般情况下测试点1为冷档,测试点2为暖档,E2≤E1,因此通过公式(2)可以分析出当插值因数fi越大时,其插值耗电量的结果越小。

2 试验样品和影响因素分析

以某电控风冷十字对开门冰箱(BCD-458)为研究载体,如图2所示,其结构是上冷藏室下冷冻室,冷藏和冷冻室分别能够独立控制温度,试验设备采用冰箱性能实验室,温度传感器采用T型热电偶,允许误差为±0.5 ℃,功率表采用横河WT310,其精度为1 W·h。

图2 实验用BCD-458冰箱

测试方法严格按照国标GB/T 8059-2016《家用和类似用途制冷器具》执行,耗电量测试为空载,环境温度分别为32 ℃和16 ℃,冷藏室布置3个温度传感器,取其积分平均温度为冷藏室温度,冷冻室布置5个温度传感器,取其积分平均温度为冷冻室温度,冰箱温度稳定以后调节温控器测试档位分别进行耗电量冷档、冷藏插值、冷冻插值、冷藏冷冻插值测试,形成表1的测试数据。

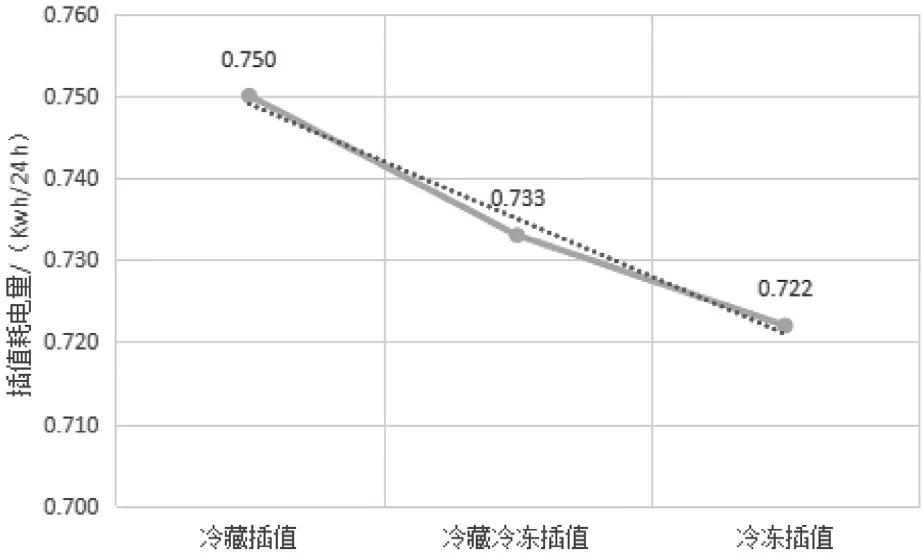

从表1测试数据可以计算出线性插值耗电量结果分别是冷冻插值<冷藏冷冻插值<冷藏插值,不同插值间室的选择对线性插值耗电量的结果通过表1进行计算发现影响最大达到3.7%,具体情况如图3,因此依据间室温度进行合理的插值间室选择对耗电量结果至关重要。

图3 插值耗电量测试结果对比曲线图

2.1 插值因子影响分析的验证

从表1实际测试数据和1.2条中的理论分析可以看出32 ℃和16 ℃耗电量均出现插值因子越大,其耗电量越小的现象,为进一步证实这一结论的准确性,对样品32 ℃耗电量间室温度进行多次调节并以冷藏插值为例进行计算,其插值耗电量和不同的插值因数关系如图4所示,进一步证实理论分析和数据现象结论。

图4 表1中32 ℃冷藏插值耗电量与插值因数变化曲线图

2.2 不同插值间室的选择对耗电量结果的影响分析

从表1中32 ℃和16 ℃耗电量测试数据和试验样品能耗影响分析可以发现,冷藏和冷冻室温度距离特性温度均超出0.5 ℃以上,但冷冻室温度距离特性温度-18 ℃较远且插值因数较大,因此采用冷冻温度进行插值的耗电量结果相对最优,同步对耗电量间室温度在0.5 ℃以外分别单独调节冷藏室和冷冻室温度,其插值耗电量随冷藏、冷冻与特性温度的差值变化趋势如图5,以间室温度距离特性温度越远且对耗电量占主导地位的间室综合评估进行插值,其插值耗电量结果相对较小。

图5 插值耗电量随冷藏、冷冻与特性温度的差值变化趋势图

2.3 各间室温度与特性温度插值大小对耗电量结果影响

保持试验样品32 ℃耗电量间室温度在特性温度0.5 ℃以内,调节冷藏和冷冻间室温度接近特性温度,然后分别进行冷藏插值和冷冻插值,发现随着各间室温度与特性温度的插值越大,以该间室进行插值其耗电量值越小,当冷藏和冷冻与特性温度插值一致时,其插值耗电量结果基本一致,具体情况如图6。

图6 不同冷冻温度插值耗电量变化曲线对比

3 样品温度控制逻辑优化和效果对比

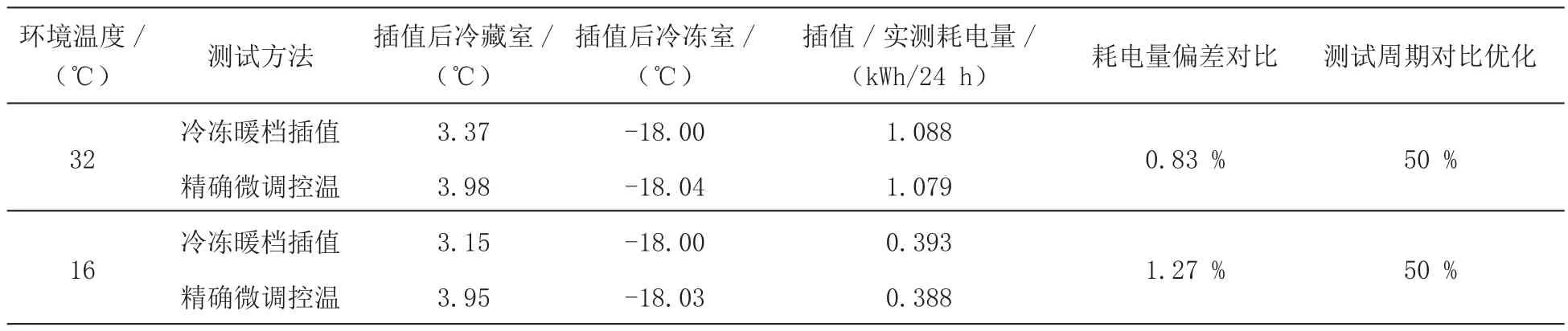

根据以上分析,当fi为0或1时,可以满足一个间室等于特性温度状态下的最优耗电量值,如果能使多个间室的温度调控均能达到接近于特性温度的程度,其耗电量结果还能在此基础上进一步优化,接近于理想状态下的最小值,获得一档测试状态下的耗电量最小值,同时还能减少测试周期,通过对样品温度控制逻辑进行精确微调控温的设计改进方案来实现,将温度控制从原有的1 ℃的档位调节幅度优化为0.3 ℃的精确微调模式,表2给出了试验样品优化后与表1耗电量相对最优值冷冻暖档的对比结果,精确微调控温的优化方式比线性插值法的相对最优耗电量结果还要小1%左右,同时由于各间室温度已经非常接近特性温度,基本可以一档测试结束,不需要再进行插值测试,同时耗电量测试周期也能降低50%左右。

表2 试验样品温度控制逻辑优化前后对比

4 结论

通过对标准研究分析影响插值耗电量的主要因素是基于各间室温度进行插值间室的选择,以实际冰箱为载体进行32 ℃和16 ℃耗电量测试验证和设计改进优化,在整体结构、系统设计不更改的前提下实现耗电量一档测试的相对最优值且降低测试周期,同时对主要影响因素以及测试过程中获得相对最优耗电量提出以下解决方案,该研究成果填补了冰箱国标耗电量线性插值方法的理论和实验验证分析,促进冰箱行业耗电量标准方法的发展研究:

1)以某一个间室进行线性插值耗电量测试,插值因数越大,耗电量结果越小;

2)当冷藏和冷冻温度均超出特性温度0.5 ℃之外时,根据各间室距离特性温度的远近以及各间室对耗电量的贡献进行灵活操作,一般选择距离特性温度较远且在耗电量中占据主导地位的间室进行插值,其耗电量结果较小;

3)当冷藏或冷冻温度处于特性温度0.5 ℃之内时,若4-T冷藏>-18-T冷冻,优先选择冷藏室进行插值,其耗电量结果较小,反之则选择冷冻室进行插值;

4)电冰箱间室温度控制模式从原有1~2 ℃的调节幅度设计改进为0.3 ℃精确微调控温模式,温度控制调节实现冷档各间室温度趋近于特性温度的结果,可以在测试周期减少50%的情况下实现耗电量测试结果的相对最优值,有效加快产品测试开发进度,可在冰箱行业的设计中推广应用。