基于三维投影矩阵的生产流水线对接系统平台构建

2019-11-14张娟娟沈小渝

张娟娟 沈小渝

(1. 四川财经职业学院,四川 成都 610101;2. 电子科技大学成都学院,四川 成都 611731)

在实践中,规模化发展的食品工业需要更多更长的加工流水线,这些流水线不可避免地存在平台对接问题。而机械加工对接过程中受工作台扭摆易产生误差[1],致使监控对接过程的信号传感器受到影响,大大降低了机械加工对接的精确度,导致机械加工控制效果差[2]。杨亮亮等[3]提出了将迭代学习控制方法从时域辨识拓展到正交矢量基函数空间领域,提高了控制系统的位置跟踪精度和响应性能,但对控制系统控制参数的把握较复杂且准确度不高。朱庄生等[4]提出了单目视觉检校方法,分析了合作靶标精度对单目视觉姿态测量精度的影响,利用合作靶标实现了视觉高精度姿态测量;基于正交矢量和动态滤波的联合标定法等实现了具备高精度姿态精度的单目视觉检校系统,但耗时较长,不利于实际应用。

基于上述问题,试验拟设计基于三维投影矩阵构建生产流水线对接系统平台,在机械加工对接过程中按照三维立体视觉原理,提取对接图像特征点,针对特征点进行三维投影矩阵计算,通过投影矩阵校对提高机械加工对接的精确度,改善机械加工控制效果。

1 系统结构设计

机械加工工作台由于自身扭摆易产生误差[5],而三维投影矩阵在机械加工对接研究中效果显著[6],因此设计基于三维投影矩阵的机械加工系统平台,将三轴测量与三维控制规划到控制系统中,得到机械加工控制系统结构框图如图1所示。图1中,系统对X、Y1、Y2展开控制,抑制由于工作台摆动产生的误差。使用精密工件台、微动台的组合结构作为机械结构,采用微动台进行精准定位,使定位系统取得高精准定位度与点动灵敏度[7],且控制更为便捷。

图1 食品生产流水线对接系统平台结构框图

由图1可知,系统由两个8098单片机电路、激光器控制模块、测量单元、微动台精准定位单元及三维运动平台等组成。机械加工控制系统的工作台精密工作特性要求X-Y工件台实现高速精准定位,且满足两个方向在同一时间进行实时定位等特点[8]。因此,在X、Y两个方向上各加一片8098单片机实现两个方向的单独控制,并使X、Y两个方向可以在同一时间运动。由于X、Y能够独立控制,所以X、Y运动互不影响,使得工件台在工作过程中一直处于实时有效的闭环控制下,确保工件台工作效率高,且具备较高控制实时性[9]。两个方向的单片机工作相对独立,可以实现两个方向的软件、硬件基本相互兼容。系统的突出优点是调试方法简单,工作稳定,且后期维护便捷性强。

2 系统硬件设计

2.1 三维运动平台

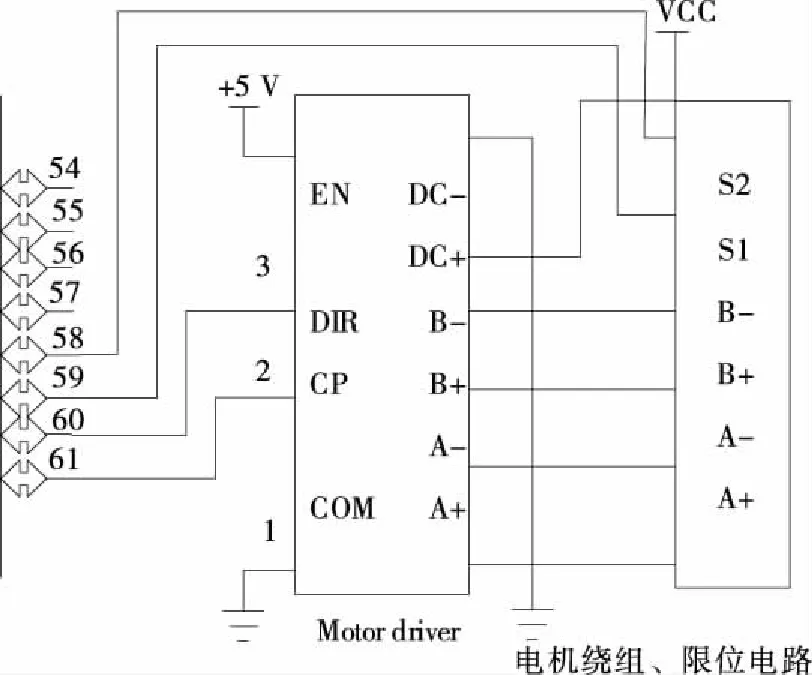

机械加工控制系统中的三维运动平台采用一种对脉冲信号控制的步进电机进行驱动。步进电机通过调整脉冲频率来调整电动机转数,三维运动平台需要3个步进电机进行3个维度的独立驱动,驱动方式相同,图2为其中一维的运动控制模块电路图。由图2可知,电机驱动器的DIR口和CP口分别与步进电机独立驱动的两个I/O端口相连,控制电机转动方向与脉冲。驱动器A、B各自连接对应的电机绕组,S1、S2为限位电路接口引脚,能各自连接单片机的I/O端口,达到机床限位控制的目的。

1. 电机绕组 2. 独立驱动 3. 独立驱动 A. 步进电机驱动器 B. 步进电机驱动器 S1、S2. 限位电路接口引脚

图2 三维运动平台控制模块电路图

Figure 2 Circuit diagram of control module for 3D motion platform

2.2 激光器控制模块设计

激光器控制模块是三维运动平台的组成部分,该模块通过控制激光器开关和控制激光器的输出功率实现系统的激光控制,获取机械对接的三维投影[10]。新研发的激光电源在前期激光电源设备的基础上进行了改进,合并两个输入端口为一个脉冲输入接口,调节激光器的开关和输出功率。采用ATmega128的两个I/O端口对激光器进行控制。激光器控制模块中PG0控制激光器开关,通过调节输出高、低电瓶实现激光器开关控制。激光器控制模块的PG1通过改变输出频率脉冲实现激光器功率的控制。

2.3 测量单元

机械加工控制系统的性能指标一定程度上由测量系统的精准度决定[11]。测量单元是机械加工控制系统的重要组成部分,要求测量单元需具备测量精准度高、反应灵敏度高、稳定性强等优点。测量单元通过多普勒频差测量位移技术,采用交流前置放大器替换常规直流放大器,实现高精准度动态测量,获取精准实时测量数据,根据配备的自动补偿器补偿波长变化。

2.4 微动台精准定位单元

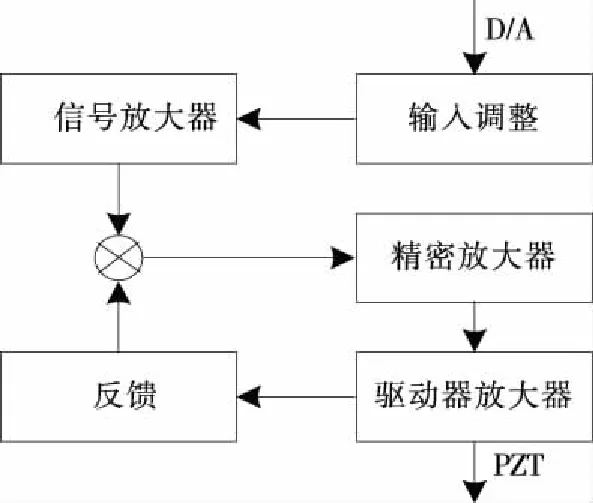

微动台精准定位单元依据系统测量单元的测量值,采用三维投影矩阵对接校对算法进行精准定位。图3为微动台精准定位电路原理图。微位移性能指标包括:量程145 μm;频响范围0~4 kHz;推力3 000 N;拉力600 N;刚度16 N·μm;位移分辨率>0.01 μm。图3中,驱动器放大器为一个线性放大器,具备分辨率高与稳定性强的特点,电压输出为0~1 200 V。

图3 微动台精准定位电路原理图

3 系统软件设计

3.1 基于立体视觉校对的对接图像特征点提取

机械加工控制系统平台的加工对象对接是实现精准加工的关键[12-13],系统基于立体视觉校对提取对接图像的特征点。依照图像识别原理选择两个性能较优的对接装置实施对接,按照三维立体视觉原理提取对象图像特征点后,依据该特征点对机械加工平台的三维对接图像进行校验[14],提取图像特征点过程如下。

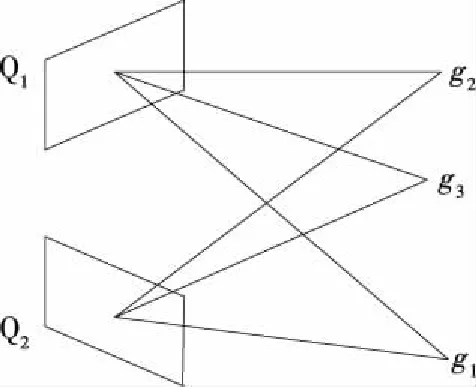

机械加工校验对接时,选取应符合相似度要求的对接图像,从该图像中采集对接区域的特征点,针对对接区域实施有效的三维区域定位,样本图像采集原理如图4所示。

图4 样本图像采集原理

由图4可知,机械加工对接图像像素点用g表示,通过图像采集设备Q1采集机械对接平台图像对接点g1,Q1、Q2两个图像采集设备需同时采集对接平台其他对接点图像,G为与此图像相应的实际对接平台特征点,根据特征点空间位置关系,完成机械加工对接的三维图像空间特征点定位。

在设备对接过程的样本图像中随机选择一点G,G在图像采集设备Q1、Q2上的特征点分别为g1、g2,其对应的投影矩阵分别为h1、h2,得式(1)、(2)。

(1)

(2)

式中:

(ψ1,θ1,1)、(ψ2,θ2,1)——图像采集设备采集的对接三维图像特征点坐标;

(Z,A,B,I)——标准坐标系中上述特征点的坐标。

各特征点的变换处理通过式(3)实现。

(3)

按上述方法提取对接图像特征点,完成机械加工控制对接。

3.2 三维投影矩阵对接校对算法设计

3.2.1 三维投影矩阵的定义及计算 依据提取的特征点对机械加工平台的三维对接图像进行校验,根据3.1中提取的特征点构建几何矩阵,如式(4)。

(4)

将式(4)视为机械加工设备对接图像特征,展开几何矩阵计算。由于计算量庞大,无法应用到图像校对中,故将式(4)进行转变:

(5)

式中:

(6)

在i∈{0,1,…}上取得Ti(a,b),即任意一个阶矩,完成机械加工对接信息f(a,b,c)的还原。

(7)

(8)

(9)

式中:

minf(X)——目标函数最小值。

X=Δa,Δb,Δzc,Sa,Sb,Sc,θa,θb,θc——待优化参数,表示a,b与c方向上对接机械的位置移动、收缩放大与旋转角度。

最后采用Powell方法求解目标函数的最小值,得到精准的对接校对结果,从而改善机械加工平台对接效果。

4 试验分析

4.1 系统控制效果分析

为验证试验设计的基于三维投影矩阵的机械加工系统的有效性,进行如下试验分析。

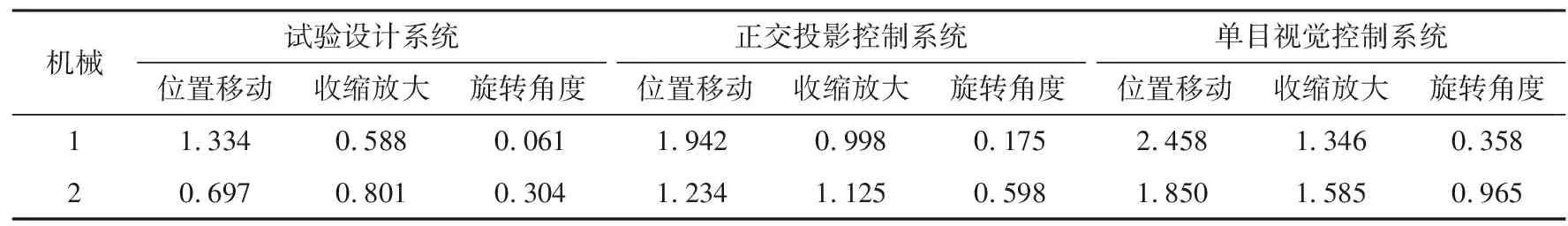

试验以机械1、2为测试对象,给出a、b、c方向中两个加工设备的映射变换关系的位置移动、收缩放大与旋转角度的实际数据,采用试验设计系统、正交投影控制系统、单目视觉控制系统对两个食品机械加工设备进行控制,测试3种系统下机械1、2位置移动、收缩放大与旋转角度数据,与实际结果进行对比,结果如表1所示。

表1 3种系统测试结果方差分析

由表1可知,试验设计系统控制的机械1、2的位置移动、收缩放大、旋转角度的精度方差均小于正交投影控制系统和单目视觉控制系统,表明试验设计系统具备高精度的控制效果,满足食品机械加工对接的需求。

4.2 系统控制效率与精度分析

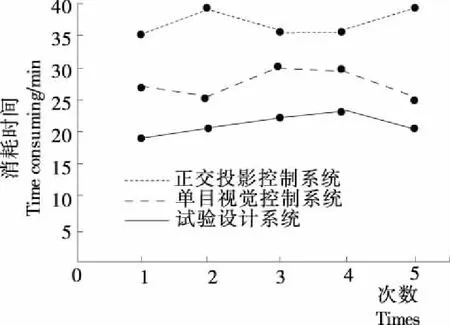

由图5可知,试验设计系统进行机械加工耗时18~23 min,正交投影控制系统加工耗时35~40 min,单目视觉控制系统加工耗时25~31 min,与同类型系统相比,试验设计系统节省了大量的加工时间,能够实现机械加工系统的高效率运行。

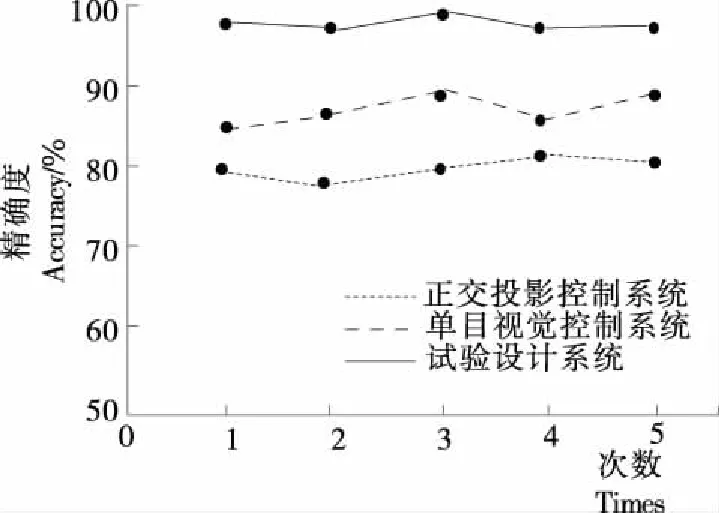

由图6可知,试验设计系统的精确度最大可以无限接近于100%,最小精确度也在95%左右,表明试验设计系统控制精确度高于其他两种系统,能够确保机械加工的高精确度运行。

图5 3种系统耗时对比

4.3 不同条件下系统控制误差分析

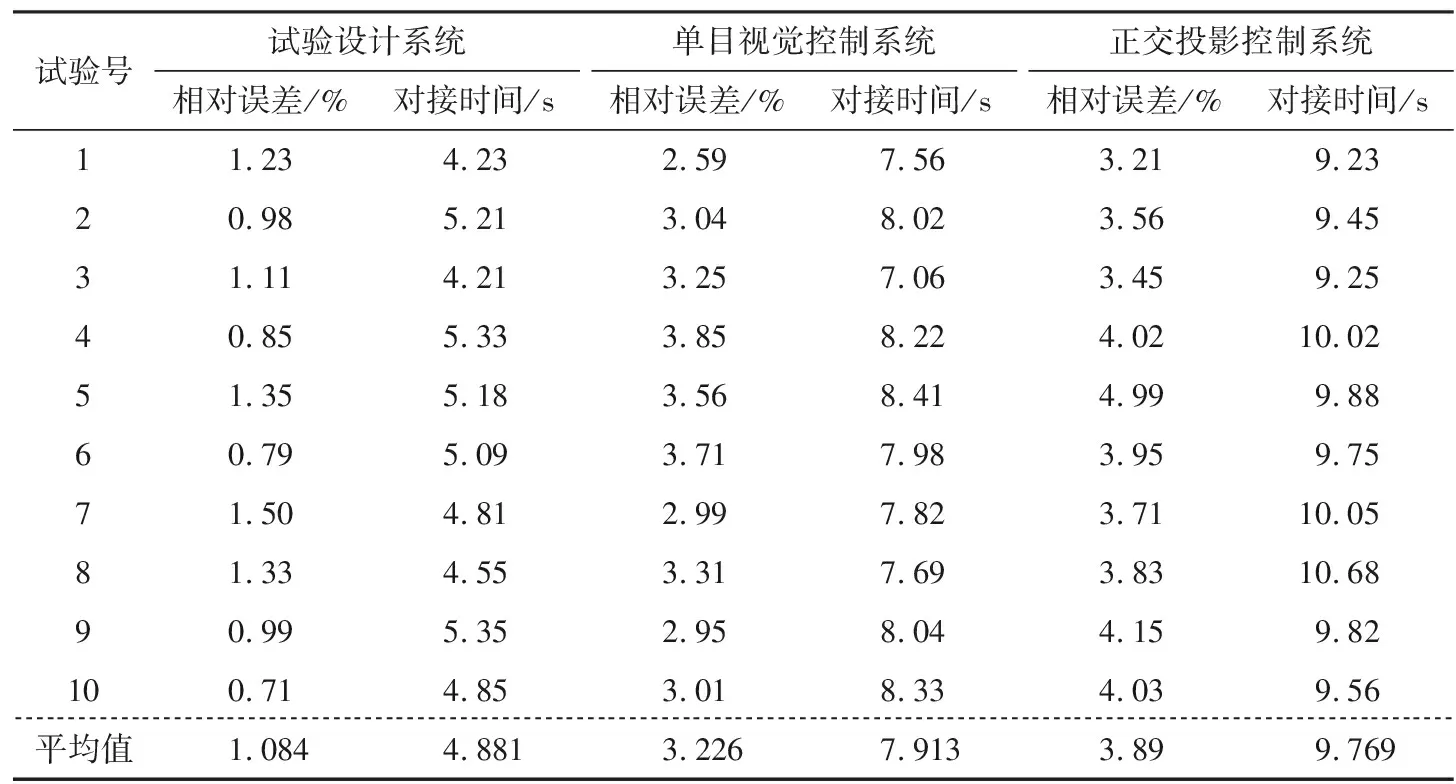

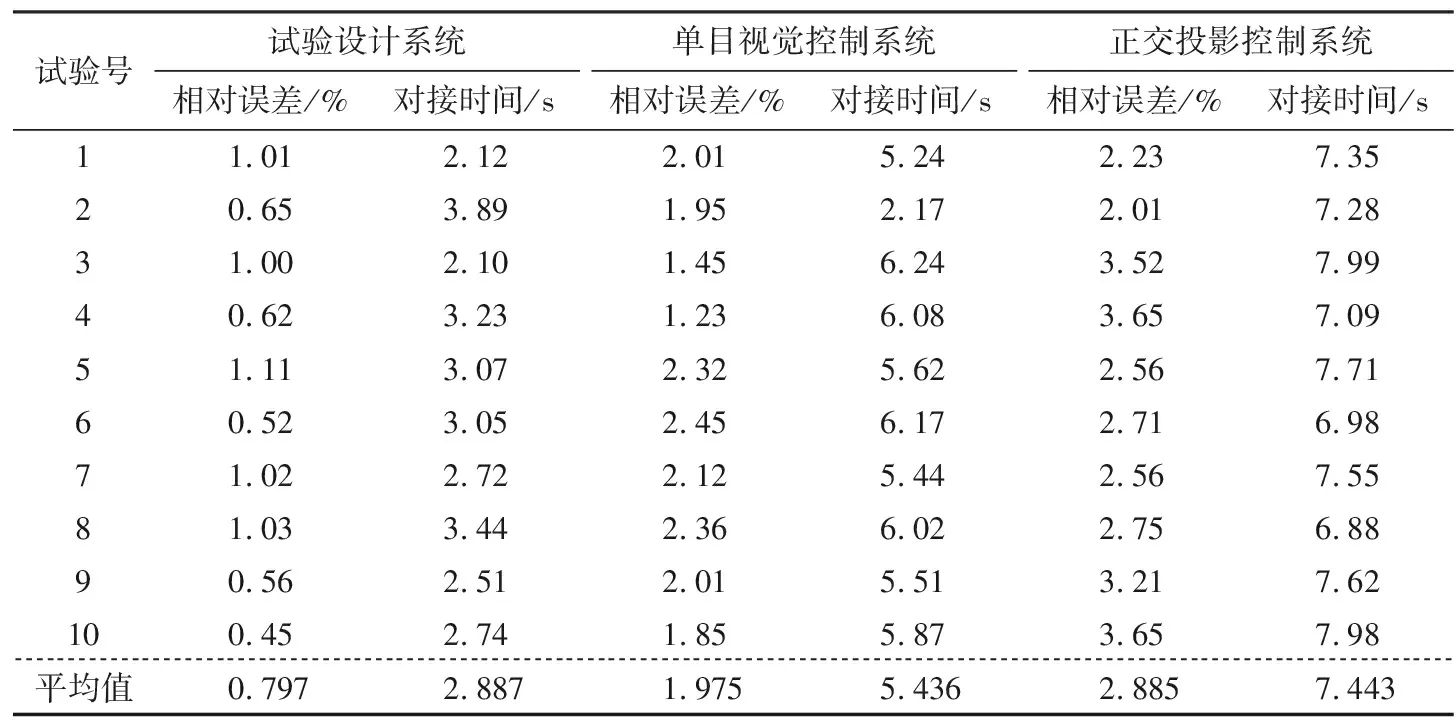

为验证试验设计系统控制机械加工对接的普适性,以5 cm×5 cm、10 cm×10 cm尺寸的食品为对象,采用3种系统进行食品加工对接试验,结果见表2、3。

由表2、3可知,加工不同尺寸食品时,试验设计系统进行机械加工对接的相对误差和对接时间均小于正交投影控制系统和单目视觉控制系统。针对5 cm×5 cm、10 cm×10 cm 尺寸的食品进行对接,试验设计系统最大相对误差值分别为1.50%,1.11%,单目视觉控制系统最大相对误差值分别为3.85%,2.45%,正交投影控制系统最大相对误差值分别为4.99%,3.65%,试验设计系统的对接精准度较高;同时,对接时间显示,试验设计系统所需对接时间短、波动性小,能够稳定实现机械加工的对接。

图6 3种系统精确度对比

表2 5 cm×5 cm尺寸食品测试结果对比

表3 10 cm×10 cm尺寸食品测试结果对比

5 结论

试验设计系统采用微动台实现了系统的精准定位,依据系统测量单元的测量值、采用三维投影矩阵对接校对算法进行精准定位,提升了机械加工控制系统的控制精确度。为进一步改善机械加工的控制效果,可引入三维投影矩阵进行精准对接。