铜冶炼污酸中铼的离心萃取中试试验研究

2019-08-30申其新钱俊杰方支灵

俞 鹰, 申其新, 钱俊杰, 方支灵, 许 冬

(铜陵有色金属集团技术中心)

1 概述

铼熔点高达3 180 ℃,是最难熔的金属之一,其具有机械强度高、可塑性好,且没有脆性临界转变温度,在高温和急冷急热条件下均有良好的抗蠕变性能,适于超高温和强热震工作环境。

铼在地壳中的含量约为1×10-9左右,含铼矿物主要是硫铜矿和辉钼铜矿,铼含量分别为3~15 g/t和1~400 g/t。世界已探明的铼储量约2 500 t,智利的铼储量在1 300 t,占世界总储量的一半以上。我国铼保有储量237 t,主要分布于江西德兴、湖南宝山、陕西洛南等地[1]。

铼主要是从铜矿副产的辉钼矿以及单一辉钼矿中提取,近一半的铼产品来自于智利的MOLYMET公司,主要从多膛炉烟尘中回收,美国的Freeport-mcmoran铜金公司和谢所达铜钼公司也是重要的铼生产商。此外,美国等国家每年还从过代的涡轮发动机叶片和失效的催化剂中回收相当数量的铼。

国内铼生产现状:江西铜业采用箱式萃取工艺从铜冶炼砷滤饼浸出液中回收铼,年产铼酸铵1.8~2 t;大冶有色采用“沉淀-箱式萃取”工艺从污酸中提取铼,年产铼酸铵0.6~0.8 t;祥谷铜业采用“沉淀-离子交换”工艺从污酸中提取铼,年产铼酸铵0.8~1.0 t;金堆城钼业采用“离子交换”工艺从钼矿焙烧烟气淋洗液中提取铼,年产铼酸铵0.6~0.8 t[2-6]。

中国是世界上最大的精炼铜生产国,冶炼硫酸的产量逐年增长,2018年冶炼硫酸产量为3 495.7万t,铜冶炼硫酸产量约占80%,2 796万t。每吨铜冶炼硫酸副产污酸约22 t, 污酸中铼平均含量为5 mg/L,铼酸铵15.8 kg/万t,金属铼10.9 kg/万t,则铜冶炼污酸中铼产品潜在产能:铼酸铵约44 t/a;金属铼30 t/a。

国内某铜冶炼厂污酸废液处理采用中和-硫化法,污酸中铼含量约10 mg/L,约80%铼进入硫化渣中,20%铼进入中和渣中,铼没有得到很好的富集回收,为发展循环经济和资源综合回收,有必要开发一套污酸综合回收新技术,实现资源利用利益最大化。

2 中试试验规模及方案

2.1 中试试验规模

根据该厂污酸废液特点,可以从污酸中直接回收铼, 本次中试试验规模为:污酸5 m3/d。

2.2 中试试验方案选择

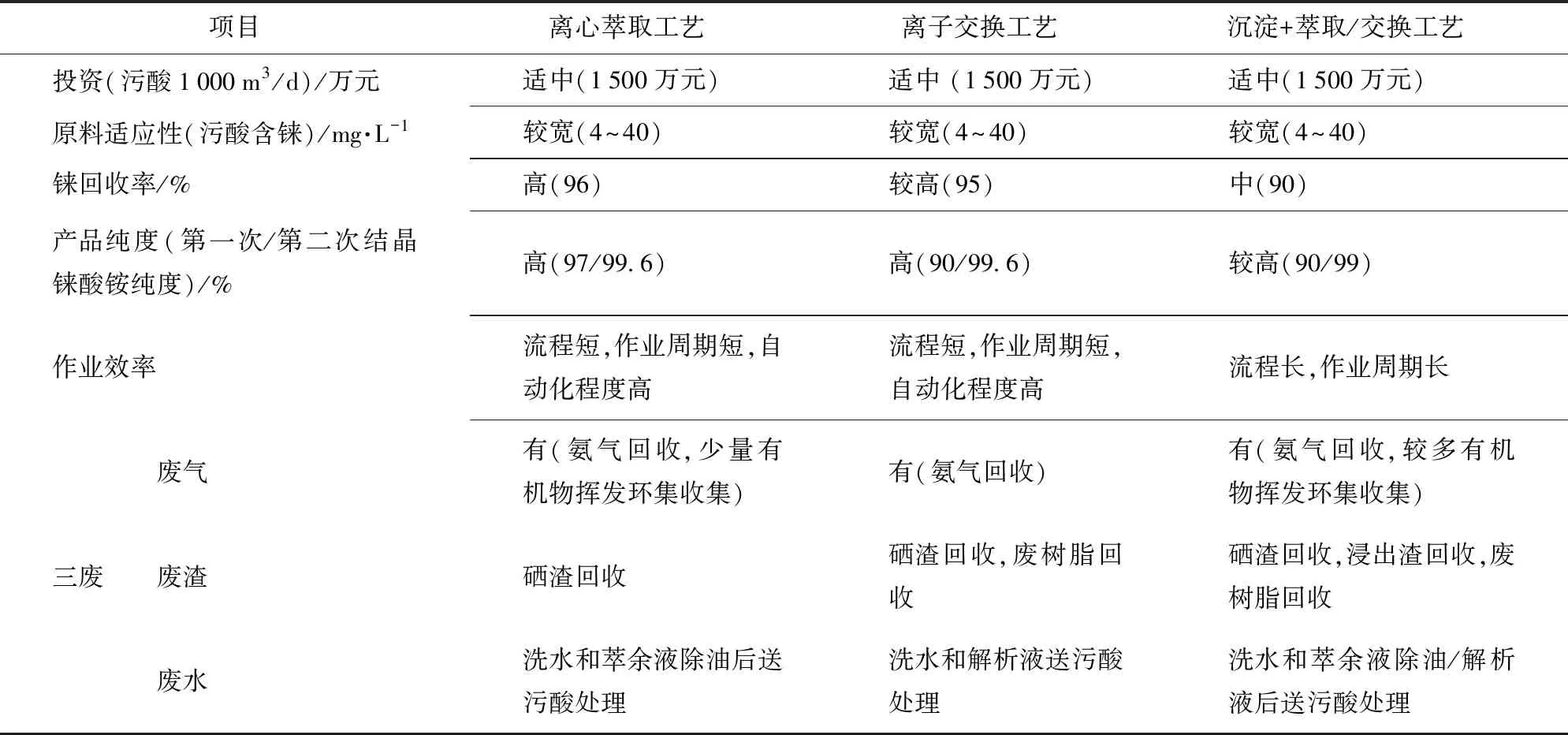

目前,从污酸中回收铼较成熟的工艺有沉淀+萃取/交换工艺和离子交换工艺。本项目综合前期试验结果及同类厂家生产经验,将离心萃取工艺与此两种工艺进行相应的对比,对比情况见表1。

表1 三种污酸中铼的回收工艺比较表

2.2.1 沉淀+箱式萃取/离子交换工艺

沉淀法+箱式萃取/离子交换工艺基本流程为污酸废液经过初步过滤后,所得滤后液用沉淀试剂进行选择性沉淀,有价金属铼的沉淀率为90%左右,所得富铼渣经过氧化浸出得富铼液,富铼液经过箱式萃取/离子交换过程,富铼液经浓缩冷凝结晶得粗铼酸铵产品,粗铼酸铵经重结晶工序后精制成铼酸铵产品。

此工艺主要特点[7-10]:①流程复杂且较长,多出沉淀工序、浸出工序及过滤工序等,铼回收率不高;②投资适中,除沉淀工序设备占地面积较大外,其后续工艺设备投资及占地面积均较小;③铼的沉淀试剂、富铼渣浸出剂等消耗较大,生产成本偏高;④箱式萃取工艺成熟、易操作。

此工艺主要缺点:相比范围窄、难于调节,有机相滞留量较大、工作环境差;另外,离子交换树脂价格较贵,易堵塞失效。

2.2.2 离子交换工艺

离子交换工艺按树脂交换机理分为交换型树脂分离法、大孔径凝胶树脂分离法、合成功能型树脂和反应型树脂分离法。废酸先要预先除去废酸中其他金属离子(如硒),再流经树脂柱吸附、洗脱及再生等过程,富铼液经浓缩冷凝结晶得粗铼酸铵产品,粗铼酸铵经重结晶工序后得精制铼酸铵产品。

离子交换工艺主要特点如下所述。

1)铼富集效率和回收率高。离子交换技术比较适应于低浓度有价金属的富集,目前常用的离子交换树脂的饱和容量在110~160 mg/g左右,而铜冶炼污酸废液中的铼含量一般在4~40 mg/L左右,因此经过离子交换后可以得到含铼浓度较高的富铼液。

2)对原液的要求较高,需要对原液进行精细除杂,提高树脂的有效容量。

3)投资适中,离子交换设备占地面积小,但是,交换树脂价格较贵,国产树脂在使用过程中易出现堵塞或中毒失效现象,无法进行再生,从而增加后续投资成本。

2.2.3 离心萃取工艺

离心萃取工艺是利用离心力实现液液两相混合传质、反应、萃取、洗涤、反萃分离等过程,富铼液经浓缩冷凝结晶得粗铼酸铵产品,粗铼酸铵经重结晶工序后得精制铼酸铵产品。

离心萃取法工艺主要特点如下所述[10-11]。

1)离心萃取铼速率快、回收率高,适应于低、中、高浓度有价金属提取,有机相滞留量少。两相在离心萃取机中的混合时间短,相比范围宽并易于调节,因此,离心萃取适用于污酸中铼的快速萃取,根据本项目前期小型离心萃取试验结果显示:污酸中铼的单级离心萃取率达到97%,与箱式萃取的萃取率相同。目前金川已工业化生产使用离心萃取技术分离镍钴。

2)离心萃取两相分离不仅速度快,而且分离效果好,有机相回收率高。离心萃取机利用离心力分离轻相与重相,与箱式萃取澄清时间相比,有机相与水相的分离效果好,根据前期小型试验结果显示:水相中很难看到明显的有机相油珠,有机相中无明显重相层。

3)投资适中,离心萃取设备占地面积小。

综合上述工艺对比和分析,离心萃取工艺具有提铼速率快、回收率高、原料适应性强、设备占地面积小、投资适中、成本低等特点,更加符合企业现场改造。 因此,本次污酸中铼的回收中试试验项目工艺方案选择为离心萃取工艺。

2.3 中试试验原料、试剂及相应的设备

2.3.1 中试试验原料

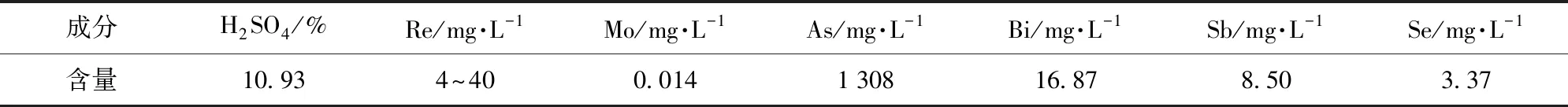

中试试验采用该铜冶炼厂污酸废液作为原料,其成分分析结果见表2。

表2 污酸废液的组成成分

2.3.2 试验试剂

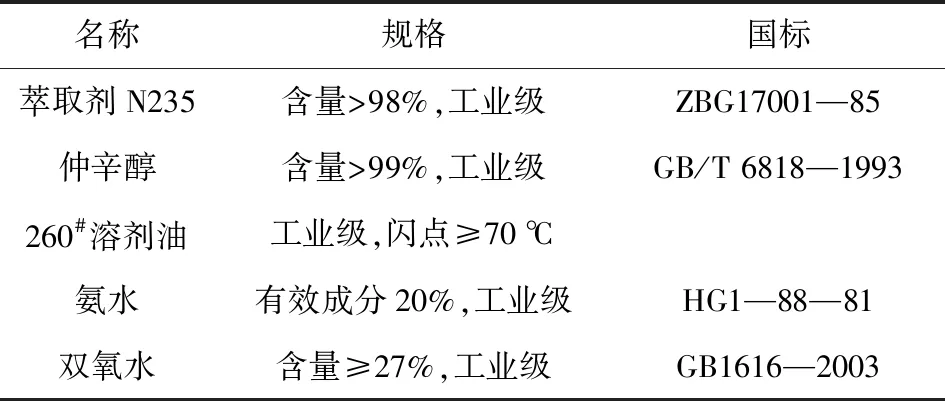

本次中试试验用试剂见表3。

表3 中试试验用试剂

2.3.3 中试试验设备

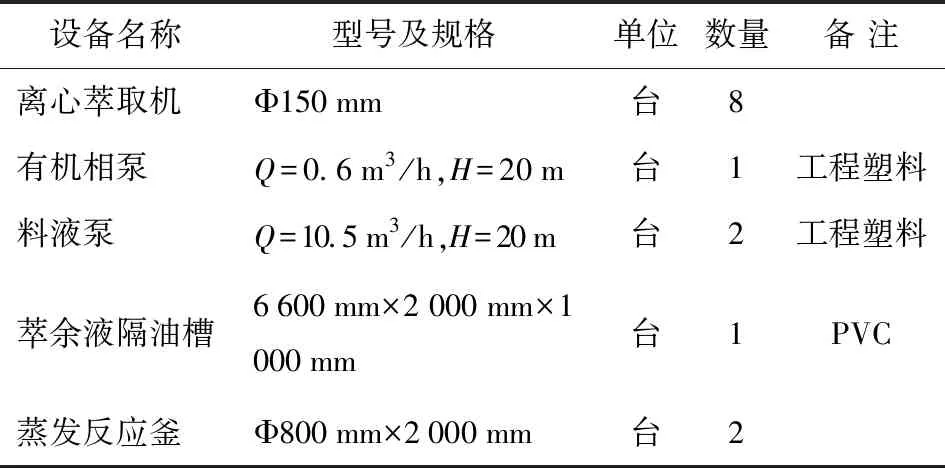

本次中试试验所用主要设备见表4。

表4 中试试验主要设备

3 污酸废液中铼的回收中试试验

3.1 中试试验流程简述及原理

图1 中试试验工艺流程图

中试试验流程见图1,主要包括污酸预处理、萃取、洗涤、反萃、浓缩-结晶、重结晶六个工序。先从动力波洗涤工序取得污酸废液作为原液,由于其含有部分固体颗粒,同时处于50 ℃热溶液状态。萃取前需过滤、冷却处理,剔除污酸溶液中的固体颗粒,将污酸溶液降至常温,再送至萃取工序。萃取工序,采用N235+仲辛醇+磺化煤油混合体系作为萃取剂和常温三级逆流离心萃取分离方式,分离有机相和水相,负载有机相送洗涤工序,萃余液经除油后送回污酸处理工序。洗涤工序主要针对负载有机相中的杂质金属、夹带酸及固体黑颗粒,洗涤后液开路部分经除油后,可一起送至污酸处理工序。反萃工序采用氨水,采用三级逆流反萃取,反萃液经除油后送浓缩工序,有机相循环使用。富铼液经过除油后送浓缩结晶工序先进行一次浓缩结晶得粗铼酸铵,再将粗铼酸铵重溶冷却结晶,最终得精制铼酸铵产品。

试验采用N235+仲辛醇+磺化煤油作为有机相,实验原理集中体现在萃取阶段和反萃阶段。

萃取阶段,N235通过离子缔合的方式进行萃取铼,其化学反应见式(1)、式(2)。

(1)

(2)

反萃阶段,反萃剂为氨水,其化学反应见式(3)。

(R2N)2H·ReO4+NH3·H2O→NH4ReO4+H2O+2R3N

(3)

3.2 中试试验影响因素分析

3.2.1 溶液铼含量影响分析

污酸废液中铼浓度受原料中铼含量及硫化渣时有返回处理的影响波动较大(4~40 mg/L),中试对不同铼浓度的污酸都进行了试验,离心萃取各工序作业和指标均没有大的影响,只是反萃循环时间长,有机物消耗略有增加。

3.2.2 杂质因素影响分析

污酸废液中影响萃取的杂质主要有固体颗粒和析出硒粉,要求精细过滤掉;中试发现有时会在离心萃取机内发现少量二次析出硒粉,可利用半年检修时清理掉,对离心萃取不影响。

3.2.3 O/A不同萃取率的影响分析

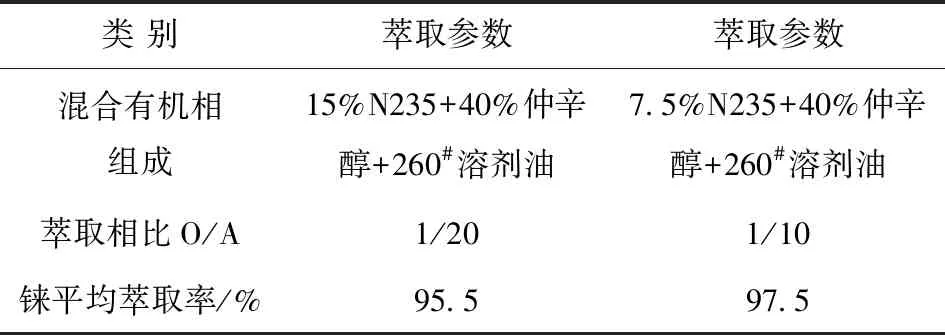

1)萃取相比过小,会导致重相夹带轻相较为严重,萃取率下降。萃取工序参数调整对比见表5。

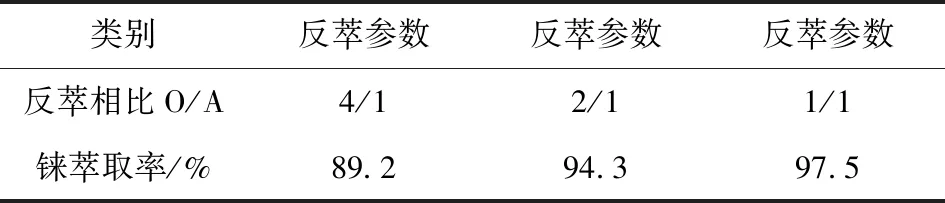

2)反萃相比偏大,如O/A=4/1时,则反萃剂的流量过小,容易造成夹带,有机相变得浑浊,且离心萃取工序铼的萃取率从97.5%降低至89%;后将反萃相比降为O/A=1/1,铼的萃取率上升至97.5%。反萃工序参数调整对比情况见表6。

表5 萃取工序参数调整对比

表6 反萃工序参数调整对比

4 中试试验结果和存在问题及解决方案

4.1 污酸预处理工序

采用2 000目[注]2 000目=6.5 μm。的滤布对污酸进行真空抽滤,能够剔除污酸中的固体颗粒,自然冷却后送萃取工序。

污酸中固体颗粒除了大颗粒外,还有部分小颗粒黑色颗粒,如不能过滤干净,将会对后续的萃取、反萃工序造成较大的影响。

4.2 萃取工序

采用7.5%N235+40%仲辛醇+260#溶剂油混合体系作为萃取剂和相比O/A=1/10及常温三级逆流离心萃取,负载有机相送洗涤工序,萃余液经除油后送回污酸处理工序。铼的平均萃取率为97.5%,萃取过程中无明显第三相产生,有机相与水相分层效果良好,且有机相中夹带酸液较少,有机相的损失相对于污酸处理量为0.1%~0.2%。

中试试验发现:如相比过小,会导致重相夹带轻相较为严重;中试通过反复试验及咨询相关的设备厂家,将萃取相比定在O/A=1/10,萃取正常。

4.3 洗涤工序

以自来水作为洗涤剂,采用二级逆流洗涤,相比1/1。对负载有机相中的杂质金属、机械夹带酸等洗涤后,有机相送反萃工序,洗涤后液经除油后送污酸处理工序。

4.4 反萃工序

采用20%氨水,反萃取相比1/1,采用三级逆流反萃取,反萃时间5 s,反萃液经除油后送浓缩工序,有机相循环使用。铼的反萃率大于96%,反萃液含铼8.2 g/L(图2),折算成铼酸铵为11.82 g/L。

图2 富铼液

原实验室试验中,反萃相比O/A=4/1,但在中试试验过程中发现反萃取相比为O/A=4/1时,反萃剂的流量过小,容易造成夹带,且随着项目中试的进行,有机相变的浑浊,且萃取工序铼的萃取率从97.5%降低至89%。经分析其可能的原因在于中试试验中机械夹带酸不断消耗反萃剂,导致铼的反萃率降低,未反萃铼在有机相中不断累计,使得有机相变得浑浊,饱和容量不断降低。由于氨水在反萃过程中易挥发,影响工作环境,因此在反萃工序增加一定的密封和环集相关设施。

4.5 浓缩- 结晶工序参数调整

富铼液中的有价金属铼含量大于8 g/L,富铼液只需浓缩至原溶液体积的1/3即可,铼酸铵的一次结晶率大于85%,所得一次结晶粗铼酸铵产品纯度可达97%以上。一次浓缩(100 ℃左右)完成后,经过热过滤、冷冻(-5 ℃)、结晶得到粗铼酸铵产品。一次结晶母液送二次浓缩,其工艺步骤与一次浓缩相同。但在中试试验中发现,二次结晶母液中含硅较高,在二次浓缩液结晶过程中会出现泥状的混合结晶产物,可以在二次浓缩前加入少量的除硅剂或者二次铼酸铵结晶产物单独处理。

根据反萃液中含铼量,确定浓缩倍数,铼酸铵常温饱和浓度为25~30 g/L,根据相关的中试试验结果显示浓缩倍数过大,即浓缩液铼酸铵浓度超过40 g/L,在热过滤过程中易导致铼酸铵在过滤器器壁及过滤袋上结晶析出,导致铼酸铵的损失,因此浓缩工序将浓缩液中铼酸铵的浓度确定在25~30 g/L左右。

4.6 重结晶工序

将浓缩结晶工序所得粗铼酸铵产品用热水重溶,重溶后铼酸铵浓度100 g/L。铼酸铵溶解后根据其浓度加入一定量双氧水及氨水,机械搅拌1 h后,趁热过滤,所得滤液送冷冻结晶,得精制铼酸铵产品。重结晶母液进行二次浓缩结晶,二次结晶母液返回浓缩结晶工序。

根据中试试验结果显示:重结晶工序铼酸铵的结晶率为70%左右,精制铼酸铵含铼为69.08%(图3),铼酸铵产品纯度不小于99.95%,符合铼酸铵产品行业标准(YS/T894—2018)中一等品标准。

图3 精制铼酸铵产品

5 成本与效益分析

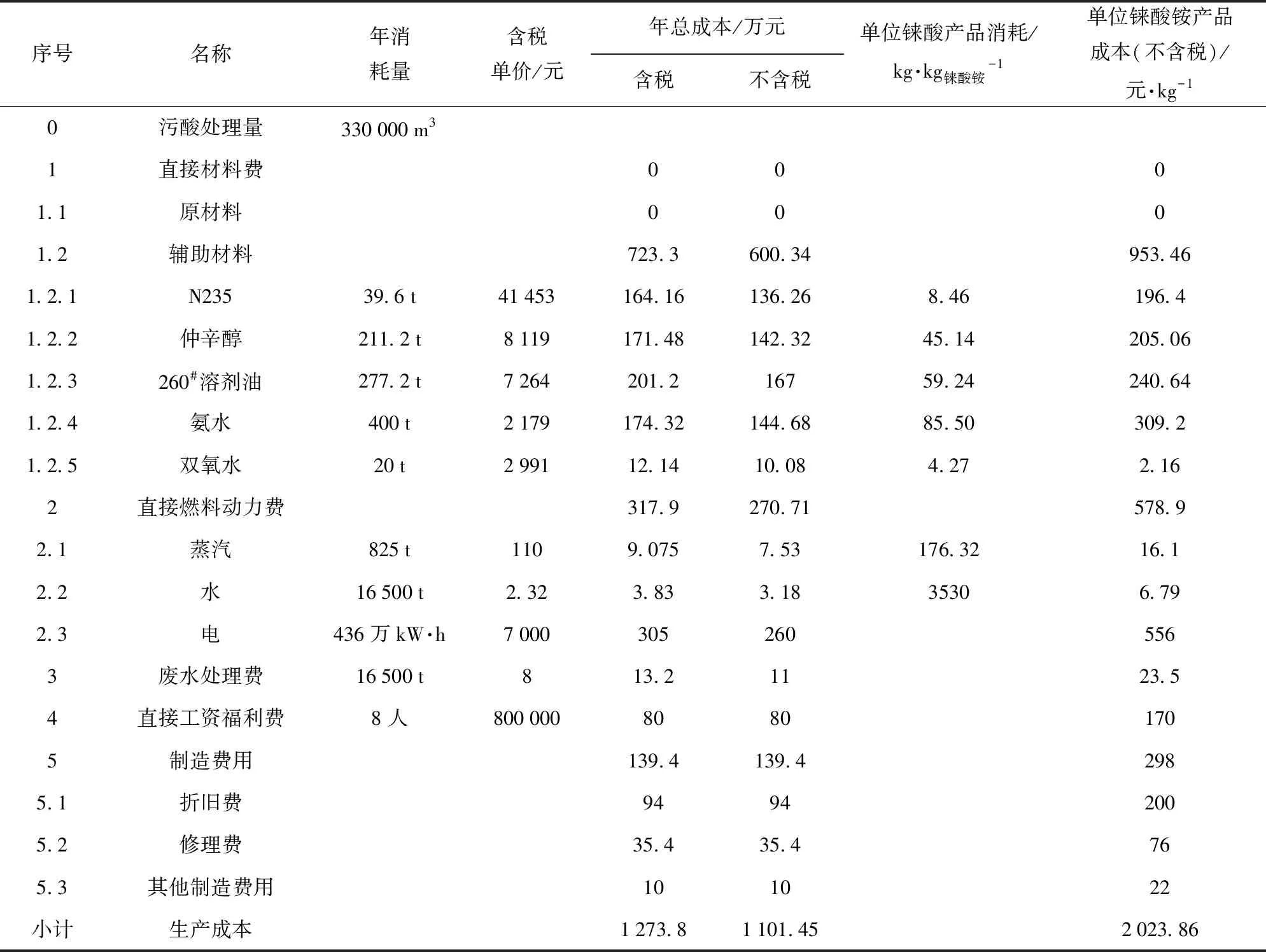

由于本次中试试验配套设备偏大和处理量偏小,中试试验成本偏高。依据本次新型离心萃取工艺中试试验的各工序技术经济指标,如果按照处理污酸1 000 m3/d工业化工程进行投资估算和生产成本分析,总投资1 948万元,工程直接投资1 500万元,年产99.95%铼酸铵产品4 679 kg,年均净利润2 637万元,每千克精制铼酸铵产品生产成本为2 023.86元。 处理污酸1 000 m3/d达产第1年生产成本估算见表7。

6 结论

本次中试试验采用新型离心萃取工艺从污酸中直接提取铼,试验半年多,制备出多批次含铼69.08%铼酸铵产品,为后续的污酸离心萃取提铼工业化设计提供了技术支撑。

表7 处理污酸1 000 m3/d达产第1年生产成本估算

1)离心萃取工艺非常适合从污酸中直接提取铼,其主要流程包括污酸预处理、萃取、洗涤、反萃、浓缩-结晶、重结晶等六个工序。

2)离心萃取工艺控制关键点:污酸预处理要选择合适孔径(2 000目)滤布去除细小颗粒物,针对离心机特性选择合适的O/A相比(萃取1/10和反萃1/1)和洗涤循环时间(2 h)才能提高萃取效率和反萃效率,控制富铼液浓缩后液浓度(25~30 g/L)保障精制铼酸铵产品纯度。

3)依据本次中试试验的各工序技术经济指标,对处理污酸1 000 m3/d工业化工程进行投资估算和生产成本分析,每千克精制铼酸铵产品生产成本为2 023.86元,效益较好。

鉴于目前国产离心萃取机业已成熟和同类工业多有应用,而且本次中试线是按最小规格工业离心萃取机和PLC全自控生产作业设计的,运行时间长,产品合格。因此,本次从污酸中离心萃取铼中试工艺值得推广和进一步工业化生产。