湿法炼锌生产精铟的实践

2019-08-30王建华

王建华

(中冶葫芦岛有色金属集团有限公司, 辽宁 葫芦岛 125003)

铟是一种稀散元素,具有熔点低、沸点高、传导性好等独特的物理和化学性质,在电子、能源、信息、国防等高科技领域获得了广泛的应用[1]。湿法炼锌采用常规浸出方法,酸化矿一般分为两段浸出,一段浸出为中性浸出,二段浸出为酸性浸出,铟以三氧化二铟的形式主要富集在酸性浸出渣经过火法还原挥发产出的氧化锌烟尘中,氧化锌烟尘含铟一般在0.15%~0.18%。由于氧化锌烟尘含杂质比较复杂,所以湿法炼锌企业一般对氧化锌烟尘单独浸出。氧化锌烟尘浸出同样采用两段浸出,在中性浸出过程中,pH=5,In≤0.005 g/L,所以可以认为在氧化锌中性浸出过程中,In溶解时是微量的,在酸性浸出过程中,含酸20~70 g/L,In≥0.7 g/L。因此,湿法炼锌生产铟的主要原料是氧化锌烟尘经过酸性浸出的上清液。

1 铟的中和沉淀法富集

在氧化锌烟尘酸性浸出过程中,中性浸出渣中的In2O3与硫酸反应生成In2(SO4)3,经过浓密机沉降后,进入酸上清溶液,氧化锌烟尘酸性浸出过程由于温度较高(80~90 ℃),酸度较高(含酸基本在50 g/L左右),所以酸上清溶液成分比较复杂,水解沉铟最大的障碍是酸上清Fe3+含量较高(约在5~7 g/L)。想利用调节溶液pH,使铟单独水解沉淀,由于在酸上清溶液中的Fe3+水解pH值范围较大,且溶液中铟的水解pH范围在Fe3+水解pH值范围内,所以在铟水解沉淀前,必须想办法处理Fe3+,使其还原成Fe2+,因为该浓度下Fe2+的水解pH值高于In2(SO4)3水解的pH值。为了使还原效果好且对湿法炼锌主系统影响小,还原剂的使用应该对后续硫酸锌溶液电积过程没有影响,还原Fe3+选择加入工业纯Na2S,因为Na+的电极电位小于Zn2+,所以选择Na2S做还原剂是可行的,其Na2S加入量一般为Fe3+量的2~3倍。还原反应见式(1)。

(1)

原料采用本湿法炼锌厂自产的酸化矿酸性浸出液及火法还原挥发产出的氧化锌烟尘和熔铸工序工频感应电炉的锌灰。

为使In3+水解,应该调节溶液的pH值,在该浓度下铟水解的pH值在4.4~5.0。调节溶液pH,待溶液达到要求pH后,开始水解沉铟反应,发生如式(2)所示的反应。

(2)

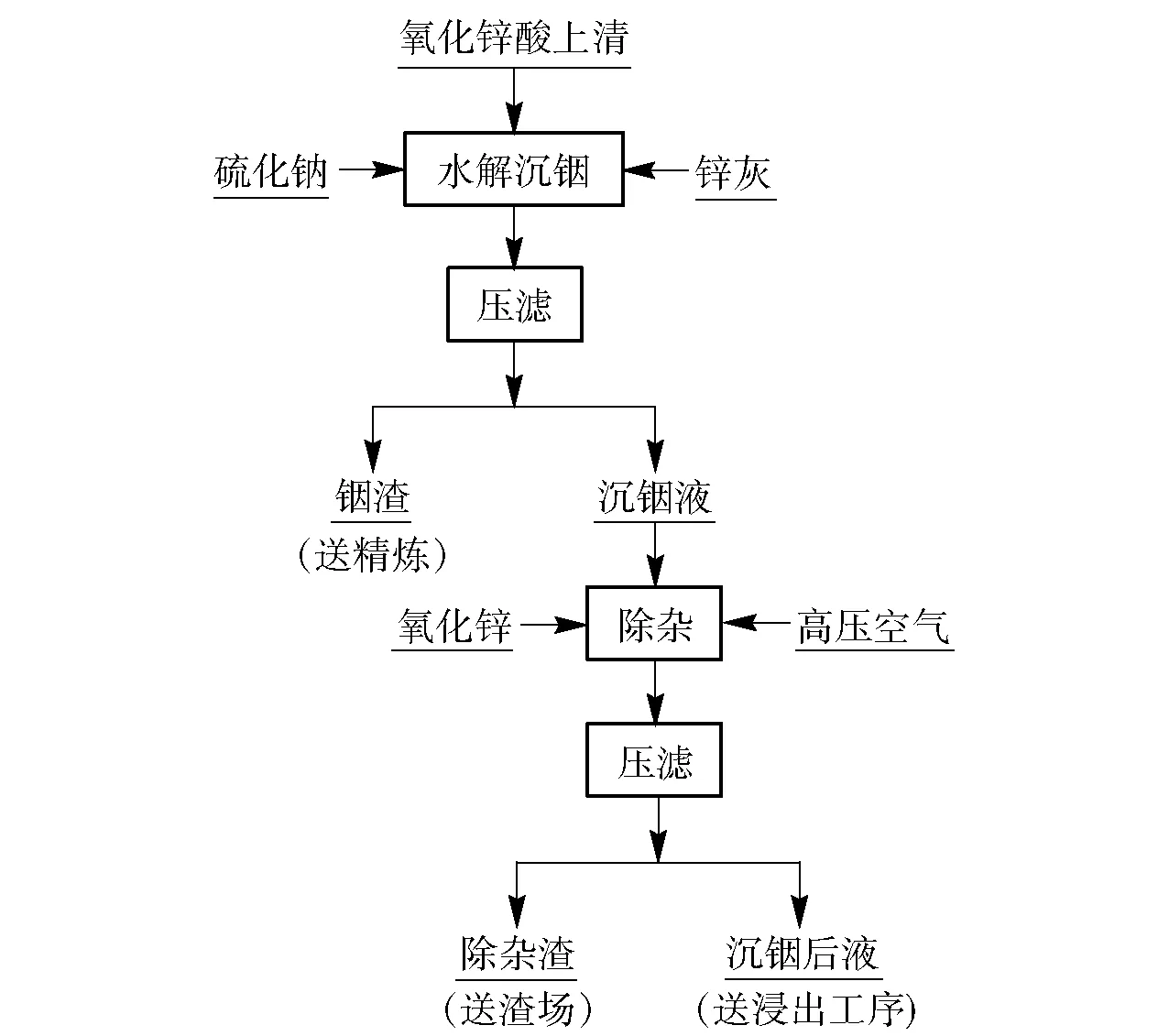

铟的中和沉淀法富集工艺流程见图1。

图1 铟的中和沉淀法富集工艺流程

其工艺技术条件如下所述。

(1)水解沉铟操作技术条件:加硫化钠量16~30 kg/m3,操作温度70~90 ℃,反应时间4~5 h,沉淀时间>3 h。

(2)沉铟液处理操作技术条件:pH值≥3.5,操作温度>75 ℃,反应时间>2 h。

(3)铟工序主要技术经济指标:酸上清含铟≥0.5 g/L,加硫化钠量16~30 kg/m3,水解沉铟后液铟<0.005 g/L。

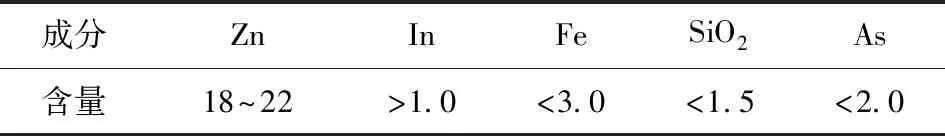

得到的铟渣成分如表1所示。

表1 铟渣成分 %

2 海绵铟的生产

以电解锌铟渣为原料,经硫酸浸出,P204萃取,盐酸反萃,锌板置换得海绵铟,当浸出渣含铟不合格时,用盐酸深度浸出。

2.1 浆化

将铟渣加入浆化罐中浆化,使锌、镉和铟逐步溶解。主要反应见式(3)~(6)。

(3)

(4)

(5)

(6)

技术操作条件:终点pH=5.0~5.2。

2.2 铟渣除硅

中浸将铟与锌、镉逐步分离,锌、镉溶液送粗镉生产,中浸渣用酸浸、水洗提铟,使铟等有价金属最大限度地进入溶液,酸浸液加入硅胶除硅,为萃取提供原料。水洗渣Zn≤5% ,In<0.15%,Cd≤1.0%。

技术操作条件如下所述。

(1)中浸终点pH值:5.0~5.2,酸浸终点酸度45~70 g/L。

(2)温度:中浸70~80 ℃,酸浸80~90 ℃,高酸浸80~90 ℃, 水洗60~70 ℃。

(3)除硅温度:85~90 ℃;加胶量:0.1~0.3 kg/m3;沉淀时间:16~24 h。

2.3 萃取

P204为萃取剂,200#煤油为稀释剂,经过四级逆流萃取,使铟进入有机相中,多数杂质金属仍保留在萃余液中,达到铟富集提纯的目的。盐酸为反萃剂,从有机相中反萃铟。按萃取剂P204∶煤油=1∶4配制好萃取剂,将除硅水加热,调整萃取前、后液流量及萃取剂流量,待三氯化铟富集到大于30 g/L后,将三氯化铟放至置换槽中。

主要反应见式(7)、式(8)。

(7)

(8)

技术操作条件:温度35~50 ℃;萃取前液含铁Fe3+<0.5 g/L;萃取后液含铟<0.015 g/L;氯化铟浓度>30 g/L可以进入置换工序。

2.4 置换压团

将三氯化铟溶液加入旧锌板降酸,待酸降至规定指标时,加入水、锌板进行置换,定期捞取海绵铟,用手挤出水分后放入水槽中。置换完毕后,将水槽中海绵铟放到油压机下,压成铟饼进一步挤压水分。其反应方程式见式(9)。

(9)

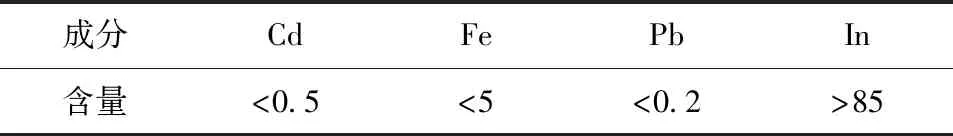

得到的海绵铟成分见表2。

表2 海绵铟化学成分 %

技术操作条件:初始溶液含铟>30 g/L;温度50~80 ℃;后液含铟≤0.1 g/L;铟团致密,有金属光泽,表面无杂物。

3 精铟的生产

精铟生产是以海绵铟饼为原料,将海绵铟饼通过熔炼除杂、真空除镉、化学除铊,形成粗铟,以粗铟为电解阳极,不锈钢板为阴极,通过电解得到精铟。其工艺流程如图2。

图2 精铟生产流程图

3.1 熔炼

海绵铟加入到熔炼锅内,加入火碱进行熔炼,熔炼后得粗铟,为减少铟损失,要求废碱渣含铟小于0.5%。

技术操作条件:熔炼温度450~500 ℃;氢氧化钠加入量占铟量50%~60%;熔炼直产率≥90%。

3.2 除镉除铊

由于铊、镉与铟的电极电位相近(Cd/Cd2+:-0.42 V;In/In3+:-0.364 V;Tl/Tl+:-0.336 V)。因此通过电解不能降低铟中镉、铊含量。基于铟镉的沸点相差较大(铟沸点2 056 ℃、镉为767 ℃),可通过真空蒸馏除去。又由于ZnCl2和NH4Cl的熔盐具有选择性溶解度,熔盐层覆盖下,在250±10 ℃熔炼铟时,铊首先呈氯化物进入熔体,达到提纯的目的,形成除杂铟,其主要化学反应见式(9)。

(9)

将粗铟装入蒸馏炉时,打开真空泵,当真空度达规定值时,加热并打开冷却循环水,温度达600~700 ℃时,恒温12~15 h,关闭加热开关,待温度降至200~300 ℃时,关闭循环水及真空泵开关,取出铟液铸锭。除铊后的铟取样分析合格后铸成阳极待电解用。

技术操作条件如下所述。

(1)除镉。温度:650±50 ℃;时间:12~15 h;真空度:10~40 Pa。

(2)除铊。温度:200~300 ℃,时间:5~10 h,药品加入量: NH4Cl:3~6 kg, ZnCl2:9~18 kg。

(3)粗铟成分:Zn≤0.03%,Tl≤0.015%,Cd≤0.015%,In≥97%。

3.3 电解

以除镉、铊后的铟为阳极,不锈钢板为阴极,根据电化学原理,电极电位比铟更正的金属进入阳极泥中,比铟负的进入电解液中,由于它们离子浓度较低,一般不易在阴极上析出。通过电解,粗铟得到提纯。其化学反应见式(10)、式(11)。

阳极:In-3e=In3+

(10)

阴极:In3++3e=In

(11)

经过一定电解周期后,取出阴极,控干残极,熔化后重新铸阳极。将阴极酸洗、水洗后熔化,取样分析,合格铸锭。

技术操作条件:电解液含 In 80~100 g/L;pH 值1.5~2.5;温度 20~30 ℃;槽压 0.10~0.25 V;周期 15~25 d。

4 结束语

随着资源的日益匮乏,对于锌冶金行业来说,做好锌精矿伴生元素的综合回收越来越重要,尤其当锌价格低迷时。随着锌冶金行业对综合回收的重视和技术的进步,在可预见的未来,锌精矿中铟回收的研究将会取得更大的进展。