冶炼烟气制酸装置污酸回用工艺

2020-07-21周开敏余俊学缪忠和黄晓阳

周开敏,余俊学,缪忠和,黄晓阳

(1.云南驰宏锌锗股份有限公司,云南曲靖654200;2.云南兴贤环保科技有限公司,云南昆明 650106)

冶炼烟气制酸净化工序需要用稀硫酸对烟气进行洗涤,以除去烟气中的细小微尘、颗粒等大量杂质,同时对烟气进行降温,在烟气洗涤过程中产生的大量酸性废水也称为污酸,经传统的石灰中和沉淀法处理的污酸生成的再生水一般仅能用于地面冲洗、配料、冲渣等对水质要求不高的生产场合,如果用于补充循环冷却水或作为要求较低的工艺水使用,还需要再进行深度处理,其用途受到较大制约,而且污酸中的硫酸成分并未得到有效利用。采用该方法会产生大量含有多种杂质的石膏中和渣,难以对其进行回收利用,只能大量堆存。石膏中和渣属于危险废物范畴,如果存放不当,还可能会造成二次污染。对于冶炼企业而言,污酸中含有大量具有回收价值的元素,如铅、锌、汞、铜、镉、铬等,这些元素进入石膏渣中不但污染环境,其回收成本也大幅增加。

云南驰宏锌锗股份有限公司(以下简称驰宏锌锗)与云南兴贤环保科技有限公司共同开发了一种冶炼烟气制酸的污酸回用技术,经该技术处理后的污酸可在烟气净化工序取代新鲜水直接回用,或用于锌电积浸出制液工序,或用于制酸干吸工序吸收SO3。

1 常见污酸处理工艺

常见的污酸处理工艺的优缺点对比见表1。

表1 污酸处理工艺优缺点对比

由表1可见:对于污酸的处理有多种工艺,中和沉淀法、硫化沉淀法、电解法和絮凝法等方法是冶炼企业较常采用的污酸处理方法,且取得了显著成效,但又各自存在弊端。中和沉淀法会产生大量的含重金属石膏渣,严重影响环境;硫化沉淀法会产生有毒有害的硫化氢气体,严重威胁人身安全;电解法虽然重金属回收效率高,但能耗大,成本高;絮凝法虽然具有简便、高效、投资小、适用范围广的优点,但只能对污酸做简单的处理,若要取得更好的效果则必须与其他技术联用,增加了工艺控制的难度和成本。单一技术对于冶炼烟气制酸污酸的处理效果有限,若结合几种处理工艺对污酸进行处理,则会取得比较好的效果。

2 污酸成分对回用的影响

2.1 污酸的主要成分

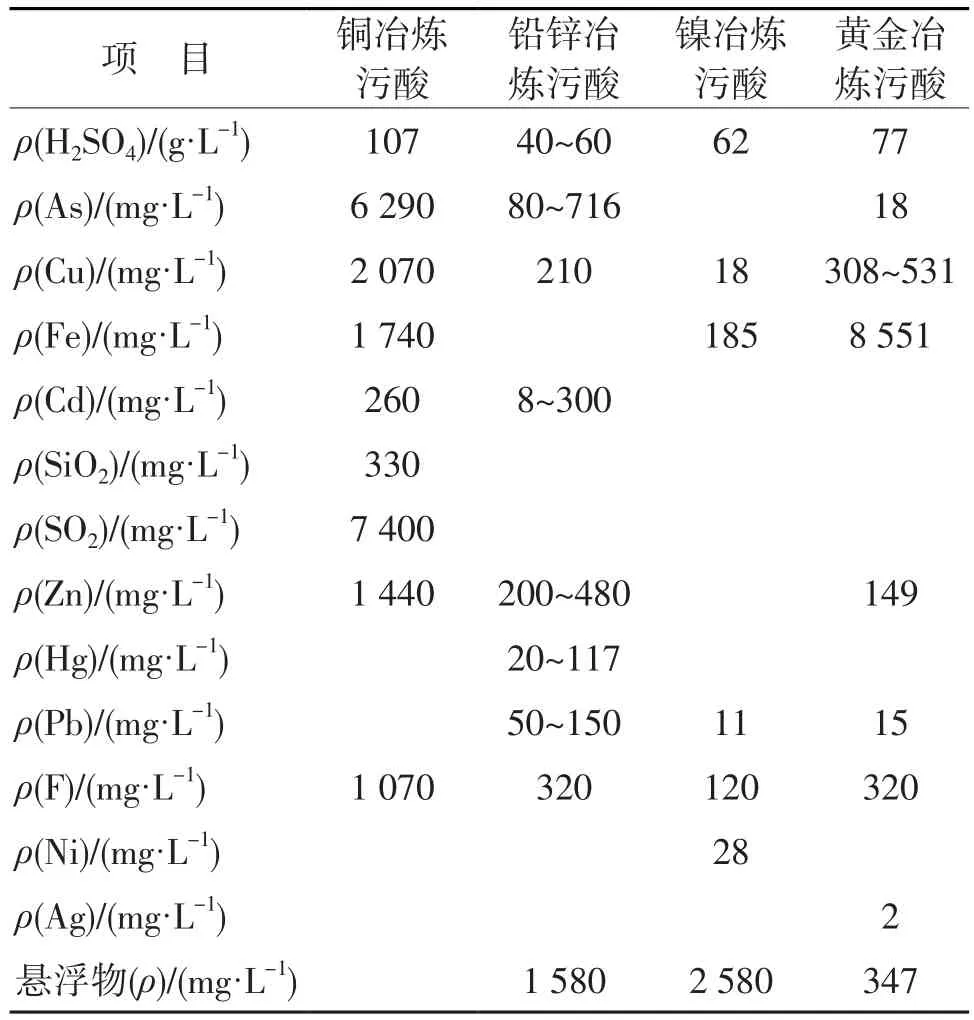

污酸的成分较为复杂,不同冶炼行业产生的污酸成分数据如表2所示。

表2 不同冶炼行业产生的污酸成分

以上污酸均为强酸性,ρ(H2SO4)为40~110 g/L。污酸回用的基本思路是利用其中的硫酸,去除或者降低在回用过程中危害最大的元素砷和氟。砷具有安全毒害性,会对产品酸的品质产生影响;氟会使催化剂中毒,也会加重对玻璃纤维滤网的腐蚀。

2.2 污酸成分对回用的影响

2.2.1 硫酸

在烟气洗涤净化过程中,洗涤酸中硫酸的浓度随循环次数的增加而逐渐升高。如对污酸处理后回用,洗涤酸的硫酸浓度不能无限升高,否则会引起严重的设备、管道腐蚀以及烟气中砷、汞、氟等元素的净化效果下降等一系列问题。另外,洗涤酸需进行冷却换热,否则无法满足净化工序对烟气降温的要求。

2.2.2 其他杂质

污酸中杂质的含量主要取决于烟气中携带的量以及被洗涤下来的量,一般而言,烟气中的尘、砷、氟等元素的洗涤去除效率在90%以上。洗涤酸中的杂质含量高会影响烟气洗涤的效果,因此需要对污酸中的杂质含量进行控制。

通过试验测定,污酸中的As主要以As3+和As5+存在,其中w(As5+)约占2%~15%。采用重金属吸附沉降法除砷,As3+与重金属吸附沉降剂形成沉淀除去,而As5+与重金属吸附剂生成的络合物因溶于酸环境,导致砷的去除率存在一个极限。此外,如除砷溶液体系的pH值超过一定范围,会导致反应产物As2S3的溶解度变大,也会造成除砷率降低。

污酸中的氟、氯元素浓度随循环次数增加而逐渐上升,高氟含量的污酸会降低烟气洗涤效果。烟气中氟元素进入电除雾系统后,对催化剂的威胁随之增加,同时对玻璃纤维过滤系统的腐蚀加重,因此必须对氟含量加以控制。为减少氟离子危害,很多厂家在净化过程中加入水玻璃,该方式可以保护催化剂载体,同时降低玻璃纤维过滤系统的腐蚀。

污酸中的氯离子含量过高,会加快对不锈钢设备的腐蚀,如此由污酸处理形成的再生水难以利用。而烟气净化装置通常为耐腐蚀的玻璃钢材质,氯离子对污酸回用于净化装置影响不大,但是进入污酸回用的工序中会导致氯离子增加,目前对于氯的富集大都采用开路的方式来加以去除,开路带来大量的资源浪费,因此对于在污酸回用工艺中对氯离子加以脱除非常必要。

3 污酸回用新工艺

污酸中含有大量的硫酸,而硫酸是冶炼企业的重要生产原料之一。由于当前污酸处理工艺的技术局限,出现了将硫酸作为原料进行生产,又作为污酸排出,导致硫酸损失的不合理现象。污酸回用的关键在于不改变其酸性性质,而直接回用于净化工序或企业内部其他需要利用稀酸的工艺过程。

对污酸进行回用,要以不影响烟气的净化效率为前提,砷、氟、氯元素为主要处理对象。驰宏锌锗开发的污酸回用新工艺流程见图1。

图1 污酸回用新工艺流程

3.1 烟气净化工序回用

设置一个吸附塔,接收来自圆锥沉降槽的污酸上清液,塔内补充DAYU系列重金属吸附沉降剂,通过吸附过滤器的过滤沉降,污酸中的大部分重金属杂质被沉淀下来,随底流排出进入压滤机。压滤渣中重金属含量高,可以回炉焙烧或外销产生经济效益,压滤液可返回圆锥沉降槽重复使用。污酸经过重金属吸附沉淀处理前后主要杂质浓度分析结果见表3。

表3 污酸净化前后主要杂质浓度分析结果 mg/L

由表3可见:污酸经过重金属吸附沉淀处理后,ρ(As)由约600 g/L降至71~90 g/L,除砷率达到 85% 以上 ;ρ(Hg)由约 500 g/L 降至 39~60 g/L,除汞率达到87%以上。

污酸中的主要杂质进入底流后,剩余的净化酸进行冷却换热,直接回用至净化工序的动力波洗涤器。经过运行实践发现,污酸中硫酸浓度及氟氯浓度的提高会对污酸洗涤设备产生影响,主要体现在对设备的腐蚀增加。因此建议以污酸浓度作为运行控制指标。污酸回用时可参照表4进行相应的控制与操作。

表4 净化酸作为补水时的参考指标

污酸经净化后作为补充水,减少了污酸的排放量。驰宏锌锗在实际生产中,污酸排放从350 m3/d降至100 m3/d,约70%的污酸直接回用于烟气净化工序,剩余约30%排至除氟氯装置进行处理。

3.2 浸出制液工序回用

除氟氯装置包含污酸中和槽、压滤机和氟氯分离器三部分,其功能分别为:

1)在污酸中和槽内对污酸进行预处理,将污酸的pH值提高,以降低其对分离除氟氯选择性膜寿命的影响。中和剂采用公司自产的中间产物,以避免引入其他不利于电解的杂质离子。

2)压滤机将预处理后的溶液进行固液分离,滤渣返回浸出系统进入渣处理工序进行处理,滤液则送入氟氯分离器回用处理。

3)氟氯分离器中的选择性离子膜对氟氯离子具有选择性,使氟氯离子富集到高氟氯废液中,脱除了氟氯的低氟氯溶液则可回用至现有的浸出制液工序中。

污酸经除氟氯装置处理前后的氟氯浓度分析结果见表5。

4 污酸回用工艺的效果及优势

4.1 污酸回用效果

1)原污酸外排量约350 m3/d,装置正常运行时烟气净化工序回用250 m3/d,进入除氟氯装置再次处理净化的污酸约100 m3/d。

表5 污酸处理前后氟氯浓度分析结果

2)污酸除氟氯装置产生低氟氯溶液约90 m3/d,用于锌浸出制液工序;产生高氟氯污水10 m3/d,外排至当前污酸污水处理装置进行处理。

3)烟气洗涤过程中产生的污酸约有70%回用于烟气净化工序,进入除氟氯装置的污酸回用率约90%,污酸总回用率约97%。

4.2 污酸回用工艺的优势

1)大大减少了石灰(或石灰石)的使用量,危废渣减量化明显。

2)污酸中有价值的金属回收率达90%以上,污酸总回用率达90%以上,污酸外排量减少90%以上,节水率达70%以上。

3)设备一体化并封闭运行,占地面积小,无废气外排。

5 结语

驰宏锌锗的污酸回用技术将污酸中的重金属与硫酸成分均视为可利用的资源进行处理,减少了石灰的使用量,污酸回用率高,节水减排效果显著,符合资源综合利用的要求,具有明显的经济效益和环保效益。