铜冶炼尾矿砂在污酸废水中固氟除氟的研究

2020-05-11周志宏

周志宏

(江西铜业集团贵溪冶炼厂,江西贵溪 335424)

随着铜矿资源的日益紧张,国内部分铜冶炼厂开始处理高含氟铜精矿,造成硫酸装置净化工序一级动力波洗涤器循环液中氟含量大幅上升,最高ρ(F)超过4 g/L。硫酸净化工序氟离子浓度上升,将增大对净化工序各设备的腐蚀,造成后续干吸、转化工序的氟含量上升,对整个制酸装置和后续污酸废水处理设备产生不利影响。高氟含量污酸经硫化、石膏工序处理后,石膏滤液中氟含量大幅上升,影响污水的达标排放。如何有效应对高氟铜精矿对制酸及污酸废水处理带来的不利影响,已成为国内铜冶炼厂共同面对的难题。

目前国内铜冶炼厂硫酸装置应对高氟铜精矿的主要措施是在净化工序添加钠水玻璃,利用钠水玻璃中的硅酸钠与氢氟酸在酸性条件下络合形成氟硅酸,进行固氟和降低氟离子腐蚀活性[1];在废水处理工序添加硫酸铝,利用铝离子与氟离子在弱碱性条件下络合形成氟铝酸盐沉淀,进行固氟和降低排放水中的氟离子含量[2]。实际生产过程中,净化工序一级动力波洗涤器添加钠水玻璃后会形成难以沉降分离的胶状物,导致一级动力波洗涤器循环液悬浮物含量上升,影响系统稳定运行;同时形成的氟硅酸对净化工序、污酸废水处理工序各设备具有较强的腐蚀性,导致污酸废水检测电极使用寿命缩短。废水处理工序添加硫酸铝后,因硫酸铝溶液呈酸性,导致石灰消耗量倍增,工艺设备结垢严重;且硫酸铝适用于较高氟离子浓度的废水除氟,其效果受废水中离子影响较大,适应性欠佳[3]。以上工艺均存在处理成本过高,实际使用效果欠佳,设备腐蚀问题无法得到有效解决。

铜冶炼过程中产生的冶炼炉渣经浮选回收铜等有价金属后,产生的尾矿砂中富含铁、硅及部分铝元素。理论研究证明,铁、硅、铝元素在酸性条件下均可与氟离子形成络合物,降低氟离子腐蚀效果[4];同时铁、铝元素溶解进入污酸后,有利于后续污酸处理工艺中对氟及重金属离子的去除效果,降低氟离子对污酸废水设备的腐蚀。若将尾矿砂溶解于硫酸装置净化污酸中,既可达到在净化污酸中固氟和降低氟离子对设备的腐蚀,又能在污酸处理工序中增加铁离子的浓度,降低废水中氟及重金属离子的含量。

1 试验过程

1.1 试验原料

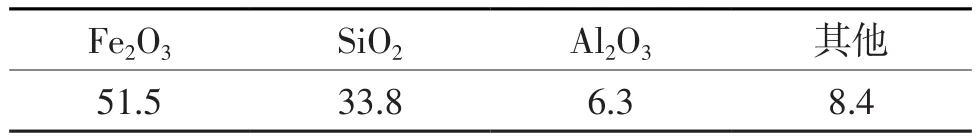

试验原料为铜冶炼炉渣浮选回收铜等有价金属后产生的尾矿砂,其主要成分见表1。

表1 铜冶炼尾矿砂的主要化学成分 w,%

由表1可见:尾矿砂中主要成分为铁、硅、铝的氧化物,其总含量占尾矿砂的90%以上,其他各杂质成分均为微量。

1.2 试验设备与材料

试验设备为塑料烧杯、ME2002/02电子分析天平、HJ-5多功能恒温搅拌器、pH计、真空泵、电炉、滴定管等。

试验材料为尾矿砂、质量分数10%的钠水玻璃溶液、净化工序一级动力波洗涤器污酸、氟化氢铵、硫化钠溶液、石灰乳液、氢氧化钙溶液、絮凝剂PAM、载玻片等。

1.3 试验原理

尾矿砂含有Fe,Si,Al元素,用含氟污酸对其进行溶解后,可与污酸中的氟离子生成氟硅酸根离子、氟铝酸根离子、氟铁酸根离子等,从而降低液相中氟离子含量,使氟化氢从烟气中转移至污酸中[5]。具体化学反应方程式如下:

污酸中的氟离子与铁、硅、铝离子形成络合离子,可大幅降低游离氟离子含量,从而降低污酸中氟离子对各种设备的腐蚀,同时溶解至污酸中的铁、铝离子在进入废水处理工序后,可强化絮凝沉降效果,在降低废水处理浓密机上清液中悬浮物的同时,降低了废水中各杂质离子含量[6]。

1.4 试验方法

1)研究尾矿砂在硫酸装置净化污酸中的可溶性及不同条件下的溶解率,得出尾矿砂在净化污酸中的最佳添加溶解量。

2)通过在污酸、添加钠水玻璃的污酸、溶解尾矿砂的污酸中分别浸入载玻片进行腐蚀试验,对比不同溶液条件下载玻片的腐蚀率。

3)将溶解尾矿砂的污酸模拟污酸废水处理全流程工艺试验。研究溶解尾矿砂的污酸在硫化、石膏、中和工序中液相和渣相的组成,并对中和后液的各排放指标进行分析,分析各指标的去除效果。

2 试验结果与讨论

2.1 尾矿砂在含氟污酸中的溶解性

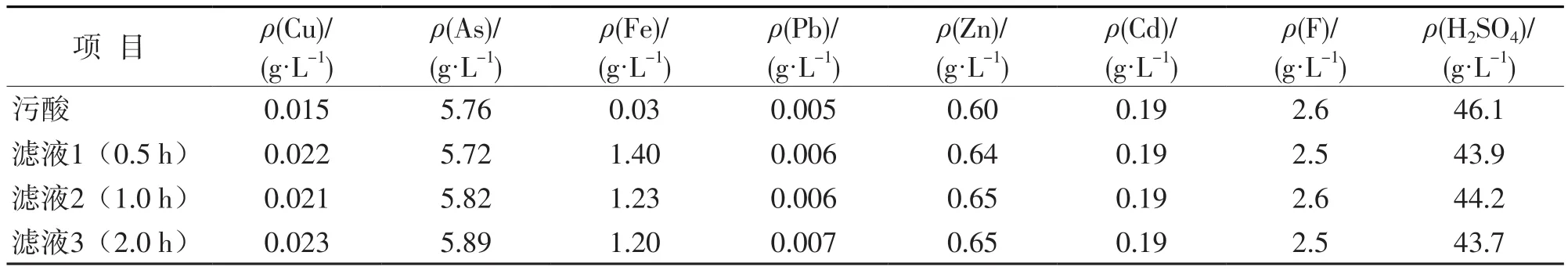

取3份过滤后污酸滤液,每份各2 L。取3份8.8 g尾矿砂原样(烘干后净质量)加入污酸中,分别搅拌0.5,1.0,2.0 h,过滤后取滤液和滤渣。原液和滤液成分分析见表2,尾矿砂溶解率见表3。

表2 原液和滤液成分分析

表3 尾矿砂溶解率

由表2~3可见:尾矿砂溶解率随搅拌时间延长而增大,平均为48.9%。溶解时间为2 h,尾矿砂的绝对溶解量为2.4 g/L,因此建议尾矿砂添加量不大于3 g/L。

2.2 温度对尾矿砂溶解率的影响

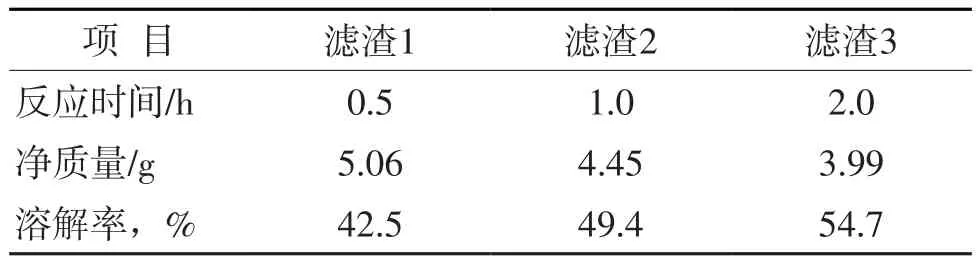

取3份过滤后污酸滤液,每份各2 L。称取10 g尾矿砂原样3份(烘干后每份质量为9.4 g),分别加入污酸中,恒温至55 ℃,分别搅拌0.5,1.0,2.0 h,过滤后取滤液和滤渣。

原液和滤液成分分析见表4,尾矿砂溶解率见表5。

表4 原液和滤液成分

表5 尾矿砂溶解率

由表4~5可见:尾矿砂溶解率较常温搅拌有所上升,平均为62.1%。建议反应温度控制在50~60℃。

2.3 最佳尾矿砂添加量及加热条件下尾矿砂的溶解率

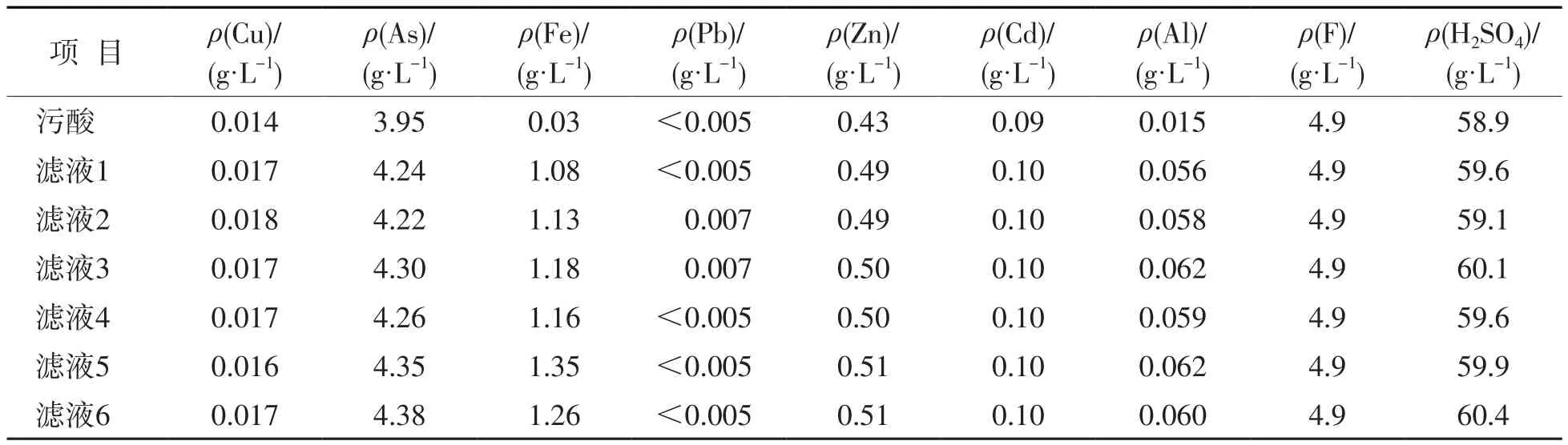

取3份过滤后污酸滤液,每份各2 L。称取6 g尾矿砂原样3份(烘干后每份质量为5.6 g),分别加入污酸中,恒温至55 ℃,分别搅拌0.5,1.0,2.0 h,过滤后取滤液和滤渣。

原液和滤液成分分析见表6,尾矿砂溶解率见表7。

表6 原液和滤液成分

表7 尾矿砂溶解率

由表6~7可见:在尾矿砂添加量为2.8 g/L、溶解温度为55 ℃、污酸中ρ(F)在4.9 g/L条件下,尾矿砂溶解时间不同,尾矿砂溶解率差别不大,基本都在80%左右。因此尾矿砂溶解率不仅和添加量、溶解温度、溶解时间有关,还和污酸中氟离子含量关系密切。氟离子含量越高,其溶解率越高。

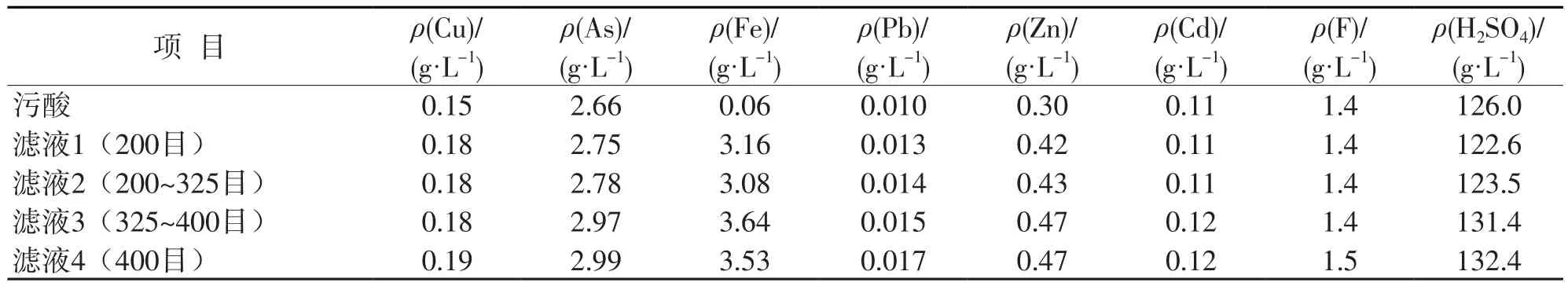

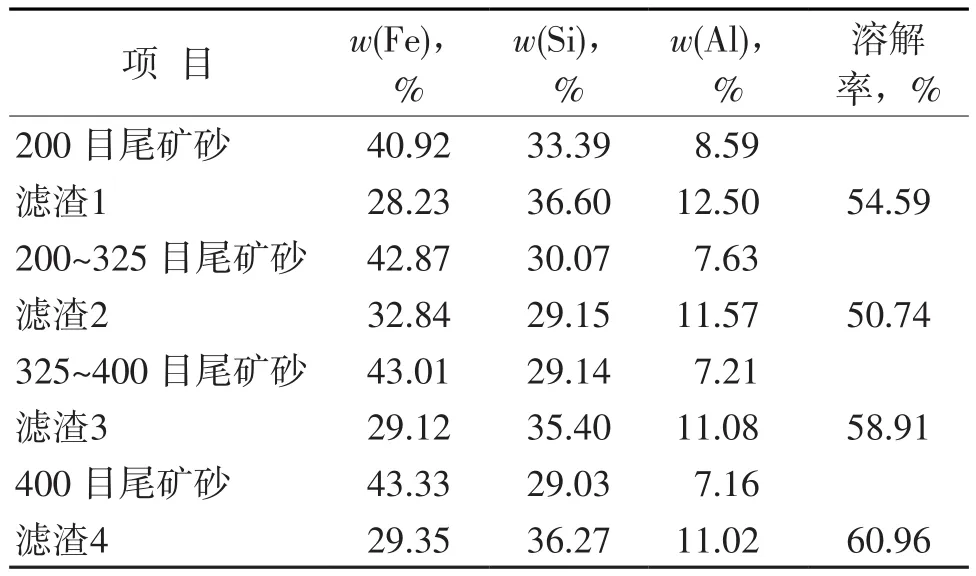

2.4 研究溶解时间和尾矿砂粒径对尾矿砂溶解率的影响

将尾矿砂筛分成4种规格进行试验,分别为200目、200~325目、325~400目、400目。分别称取4种粒径的20 g尾矿砂,放入4份2 L过滤好的污酸中,搅拌2.0 h后过滤,取滤液和滤渣进行分析。原液和滤液成分分析见表8,尾矿砂溶解率见表9。

表8 原液和滤液成分

表9 尾矿砂溶解率

由表8~9可见:反应时间相同,尾矿渣粒径越小溶解率越大,但不同粒径之间差别不大;粒径相同,不同反应时间对溶解率的影响不大,基本可以忽略;由于污酸中氟离子含量较低,导致尾矿砂溶解率比之前小。

2.5 研究不同条件下污酸对载玻片的腐蚀率

前期开展的多次试验证明了原污酸溶解尾矿砂后,铁含量明显上升,尾矿砂溶解率最高达80%;但液相中氟含量无明显变化。为验证尾矿砂溶解于含氟污酸后,具有抑制氟离子腐蚀活性的效果,技术人员进一步开展如下试验。

在污酸中加入氟化氢铵,使污酸中ρ(F)>4.5 g/L;然后分别取4份2 L污酸,前3份分别加入6.00 g 400目尾矿砂、4.25 g 质量分数10%硅酸钠溶液、8.50 g质量分数10%硅酸钠溶液,第四份不加任何物质。加入以上物质后,将4份污酸加热至55 ℃,搅拌0.5 h后取出静置;将同种规格的载玻片分别放置于4份经处理的污酸中,23 d后取出;对各自放入的载玻片进行称重,计算其腐蚀率。载玻片放入日期为2019年1月7日,取出日期为2019年1月30日。该试验数据见表10。

表10 载玻片腐蚀率计算

由表10可见:污酸对载玻片的腐蚀率最大,其次是加入4.25 g硅酸钠溶液和加入8.50 g硅酸钠溶液的污酸,加入6.00 g尾矿渣的污酸对载玻片的腐蚀率最小。硅酸钠溶液添加量分别按设计添加量的1~2倍添加至污酸中。

2.6 尾矿砂溶于污酸后模拟污酸废水全流程处理工艺

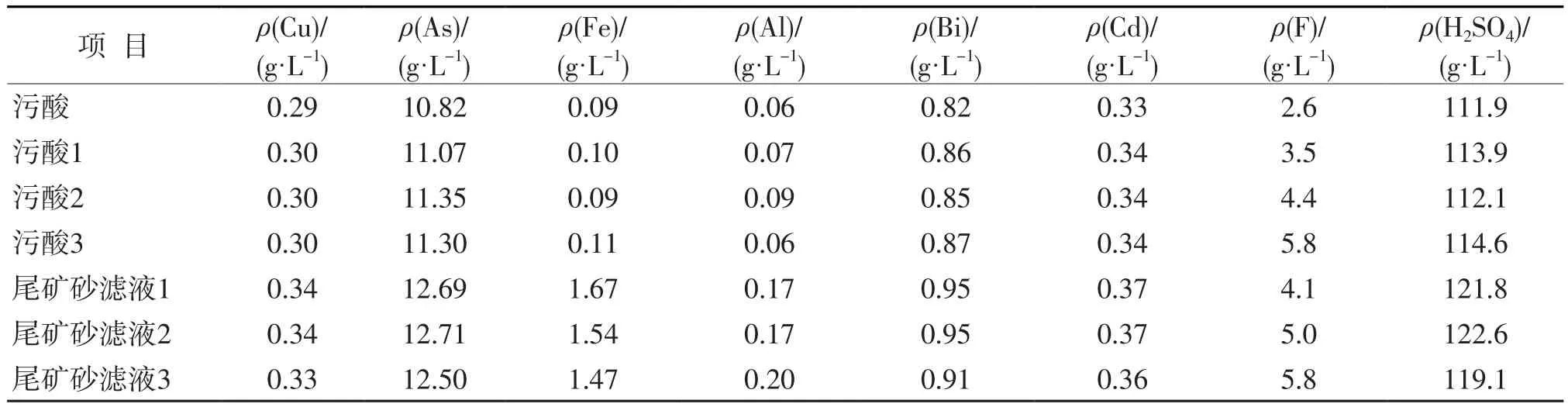

取3份过滤后污酸滤液,每份各3 L。分别添加1,2,3 g/L以氟质量浓度对应的氟化氢铵进行溶解。溶解后取上清液进行分析。污酸中分别加400目尾矿砂10 g,加热搅拌溶解1.0 h,澄清后过滤取部分上清液送化验室分析。污酸溶解尾矿砂及污酸成分分析数据见表11。

表11 污酸溶解尾矿砂及污酸成分分析数据

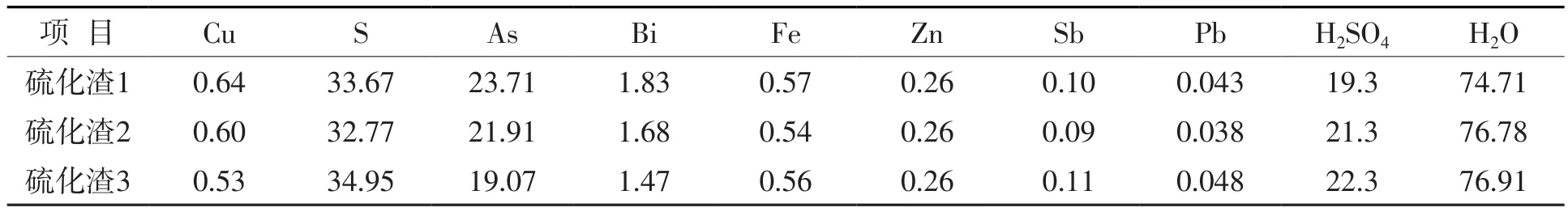

在滤液中缓慢添加硫化钠,搅拌0.5 h,直到上清液中有淡黄色絮状沉淀出现;停止添加硫化钠,控制上清液中含砷质量浓度小于100 mg/L,并记录硫化钠添加量。硫化沉降后过滤,取硫化滤液和硫化渣样分析。经硫化过滤处理后硫化滤液分析数据见表12,硫化渣分析数据见表13。

表12 经硫化过滤处理后硫化滤液分析数据

表13 经硫化过滤处理后硫化渣分析数据 w,%

在硫化滤液中添加石灰乳,搅拌0.5 h,控制反应pH值为3.5,控制上清液pH值为5.0~6.0。沉降过滤后取石膏滤液分析。经硫化、石膏处理后石膏滤液分析数据见表14。

表14 经硫化、石膏处理后石膏滤液分析数据

在石膏滤液中添加氢氧化钙,搅拌0.5 h,控制pH值为7.5,曝气氧化0.5 h。继续添加氢氧化钙,搅拌0.5 h,控制pH值为9.5;添加凝聚剂,沉降过滤后取中和上清液分析。

经硫化、石膏、中和处理后中和滤液分析数据见表15。

表15 经硫化、石膏、中和处理后中和滤液分析数据

在高氟污酸中溶解10 g尾矿砂后,模拟污酸废水全流程处理工艺,硫化滤饼中铁含量上升较为明显,其他成分均与原工艺接近;硫化滤液、石膏滤液中铁、氟含量上升明显;中和上清液中ρ(F)能够稳定控制在20~25 mg/L,出水其他重金属含量基本与现有排放水指标接近。

3 结论

通过尾矿砂溶解于净化工序高氟污酸的试验研究,基本确定尾矿砂在污酸中的溶解具有以下特征:

1)温度越高,尾矿砂溶解率越高,最佳溶解温度为 50~60 ℃。

2)溶解时间越长,尾矿砂溶解率越高,最佳溶解时间为1.0 h。

3)粒径越小,尾矿砂溶解率越高,最佳尾矿砂粒径为300~400目。

4)污酸中氟离子和硫酸浓度越高,尾矿砂溶解率越高。当污酸中ρ(F)>4 g/L时,尾矿砂溶解率接近100%。

5)尾矿砂最佳添加量为2.5~3.0 g/L。如污酸中氟离子含量较高[ρ(F)>4 g/L],可考虑适当增加尾矿砂添加量。

通过载玻片在溶解尾矿砂的污酸、添加硅酸钠溶液的污酸及未添加任何药剂的污酸中的腐蚀对比试验,证明了溶解尾矿砂的污酸中氟离子腐蚀活性得到很好地抑制。

通过高氟污酸溶解尾矿砂,模拟现有污酸废水全流程处理工艺后,中和上清液中ρ(F)在20~25 mg/L,除氟效果较为明显;中和上清液中重金属指标接近现有排放水指标。溶解有尾矿砂的污酸澄清效果好,有利于硫酸装置净化工序一级动力波洗涤器污酸中悬浮物指标的控制;中和反应后液沉降分离效果较好,有利于废水指标的控制。