火法处理废旧三元锂离子电池工艺研究

2019-08-30苟海鹏裴忠冶周国治陈学刚李明川

苟海鹏, 裴忠冶, 周国治, 刘 诚, 吕 东, 陈学刚, 余 跃, 李明川

(1.中国恩菲工程技术有限公司, 北京 100038; 2.北京科技大学钢铁冶金新技术国家重点实验室, 北京 100083)

锂离子电池主要由正极、负极、隔膜、电解液和外包装等组成,具有能量密度高、电压高、循环性能好、自放电小等优点,目前被广泛应用于便携式电子信息产品、电动工具和电动汽车等行业[1]。在过去的15年间,现代电子信息产品和电动汽车产业蓬勃发展,锂离子电池市场也随之增长迅猛,锂离子电池正在逐步取代镍镉电池和镍氢电池。锂离子电池的使用寿命一般约为3~5年,随着锂离子电池产量的增加,废旧锂离子电池的数量也在逐年递增。废旧三元锂离子电池中含有丰富的有价金属元素,其中Co和Ni的含量远高于原生钴矿和原生镍矿的品位。另一方面,废旧电池中的电解质和电解液都属于有毒有害物质,直接废弃或者处理不当都将会造成严重的环境污染。因此,无论是从环境保护还是资源再利用的角度出发,都有必要对废旧锂离子电池进行回收处理。从废旧锂离子电池中回收有价金属已成为国内外研究的重点和难点,同时也成为锂离子电池产业可持续发展中不可缺失的一个必要环节[2-4]。

目前,常用的废旧锂离子电池回收工艺有机械拆解-物理分选-湿法冶炼、机械拆解-焙烧预处理-物理分选-湿法冶炼、直接熔炼-湿法冶炼等[5-8]。机械拆解-物理分选-湿法冶炼工艺中最具代表性的是国外的Toxco回收工艺[9]和Recupyl回收工艺[10],二者都是先采用机械破碎的方法对废旧锂离子电池进行预处理,随后机械分离不同组分,最后对正极材料进行湿法冶炼处理,实现金属Li、Ni、Co和Mn的回收。国内邦普循环科技有限公司采用热解工艺处理拆解后得到的正极片,将热解后的产物振动筛分可以得到含镍钴锰酸锂的粉末,后期通过湿法冶炼处理进一步得到镍钴锰的氧化物,该工艺流程属于典型的机械拆解-焙烧预处理-物理分选-湿法冶炼工艺。直接熔炼-湿法冶炼工艺中最具代表性的是国外的Umicore回收工艺,该工艺直接将废旧电池与其他物料搭配进行熔炼处理,产出镍钴铜铁合金,最后通过湿法冶炼工艺回收这些金属并生产正极材料[11-13]。

本文介绍了采用热解工艺预处理废旧三元锂离子电池,主要工艺流程包括NaCl溶液放电、热解、活性炭吸附和碱吸收。热解后得到的产物经过破碎处理后,可得到由Cu、Al、C、Li2CO3、NiO、CoO和Ni等组成的混合粉体,该混合粉体可用于湿法冶金进一步提取Cu、Al、Li、Ni、Co和Mn等有价金属元素。

1 试验原料和试验方法

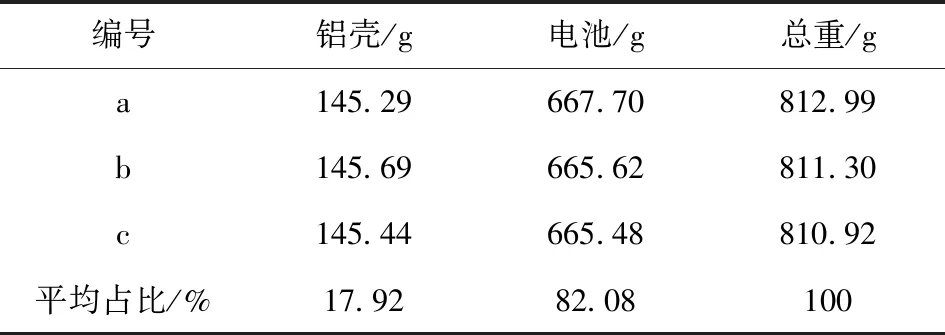

试验中使用的废旧三元锂离子电池正极材料为LiNi0.6Co0.2Mn0.2O2,负极材料为石墨,正、负极的集流体材料分别为铝箔和铜箔,电池的外包装材质为铝。将未拆解的废旧电池分别放入浓度为5%、10%和15%的NaCl溶液进行放电处理,每隔0.5 h对电池进行一次电压测定。将放电处理后的电池晾干,使用钢锯将废旧电池切开,可以得到电池外包铝壳和内部电池,如图1所示。外包铝壳和内部电池的质量分布如表1所示,铝壳和电池分别约占废旧电池总体质量的17.92%和82.08%。拆解得到的内部电池主要由铜片、铝片、正极材料、负极材料、电解液、粘结剂和隔膜组成,其展性和韧性较好,需采用剪切式破碎机才能将其破碎。

图1 废旧三元锂离子电池的外包铝壳和内部电池

编号铝壳/g电池/g总重/ga145.29667.70812.99b145.69665.62811.30c145.44665.48810.92平均占比/%17.9282.08100

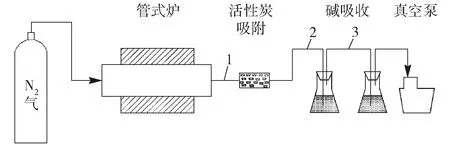

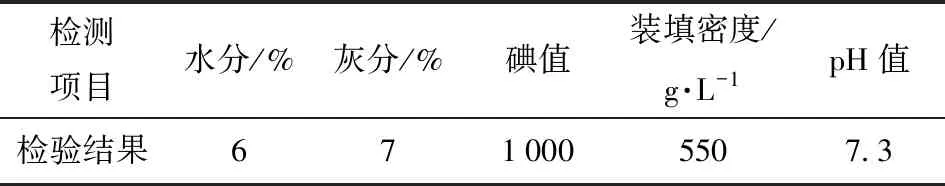

热解试验装置图如图2所示,管式炉进气端N2气流速为0.8 L/min,管式炉出气端依次连接活性炭吸附装置、碱吸收装置和真空泵。试验中选用的活性炭为焦油柱状活性炭(其检测报告如表2所示),质量为100 g,碘值为1 000,使用前在120 ℃烘箱中活化处理1 h;碱吸收装置中分别装有1 L的NaOH溶液,其浓度为100 g/L;使用的真空泵是循环水式真空泵,抽气量为10 L/min。

1,2,3—取样点。图2 热解试验装置图

检测项目水分/%灰分/%碘值装填密度/g·L-1pH值检验结果6710005507.3

将拆解得到的内部电池放入管式炉内,以10 ℃/min的升温速率升温至650 ℃。当反应温度到达650 ℃时,每隔0.5 h依次对图2中的1、2、3处的气体进行HF气体和挥发有机气体(VOCs)的浓度测定。HF气体浓度测定过程中,需要以0.5 L/min的取气速率取10 L气体进行分析,采用离子色谱法(HJ688—2013)进行HF含量标定;VOCs气体浓度测定过程中,使用气体采样袋采集气体,利用气相色谱-质谱联用仪进行成分分析。试验过程中共进行2轮取样,650 ℃下保温时间为3 h,待气体取样结束后关闭程序,自然冷却至室温。将热解后的产物研磨成粉末,利用X射线衍射分析(XRD)确定其成分组成。

2 试验结果与讨论

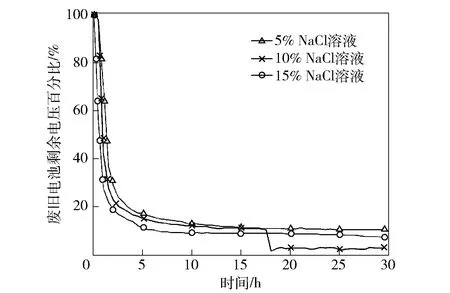

2.1 NaCl溶液浓度和浸泡时间对电池放电效果的影响

放电试验过程中,废旧三元锂离子电池电压与浸泡时间的关系如图3所示。随着浸泡时间的延长,废旧电池的电压逐步降低,放电效率也明显降低;提高NaCl溶液的浓度,废旧电池的放电效率相对增大。浸泡初期,废旧电池的放电效率较高,当浸泡时间达到4 h时,废旧电池的电压值已低于其初始电压值的20%。当NaCl溶液浓度为5%和15%、浸泡时间达到20 h时,废旧电池的电压降低至6%左右,继续提高浸泡时间,电池电压变化不大。当NaCl溶液浓度为10%、浸泡时间达到17.5 h时,废旧电池的电压突然降低至2%,这是因为该电池在浸泡的过程中正极铝箔被腐蚀,电池内部直接同NaCl溶液接触,致使电压发生突变。

图3 废旧锂离子电池电压随放电时间的变化曲线

2.2 尾气吸附装置对HF气体和VOCs气体浓度的影响

废旧锂离子电池热解过程中,电池电解液中的有机溶剂和电解质LiPF6发生分解反应。有机溶剂在热解过程中会生成VOCs气体、CO2和H2O。电解质LiPF6首先会分解成LiF和PF5,生成的PF5会和H2O进一步反应生成PF3O和HF,反应式如下:

LiPF6→LiF+PF5

(1)

PF5+H2O→PF3O+2HF

(2)

热解过程中HF气体和VOCs气体浓度测定结果如表3所示。由表3可以看出活性炭吸附装置对吸附处理尾气中的VOCs气体效果明显,经活性炭初步吸附后VOCs气体浓度降低至25%。实际工业生产中,可对活性炭吸附装置进行改造,增大活性炭与尾气的接触面积,同时提高尾气在活性炭吸附装置中的停留时间,吸附效果有可能进一步提升。相比于VOCs气体,活性炭装置对HF气体的吸附效果并不明显。经过第一个碱吸收装置处理后,气体中VOCs的浓度降低至初始浓度的13%,溶液由初始的无色液体变为黄色液体。对于HF气体,经过第一个碱吸收装置处理后,其浓度有所下降,但浓度仍有0.30 mg/m3,吸附效果并不理想,可能是因为气路插入NaOH溶液中的深度较浅,在真空泵工作的过程中,NaOH液面处于波动状态,致使HF气体和NaOH溶液接触不够充分。

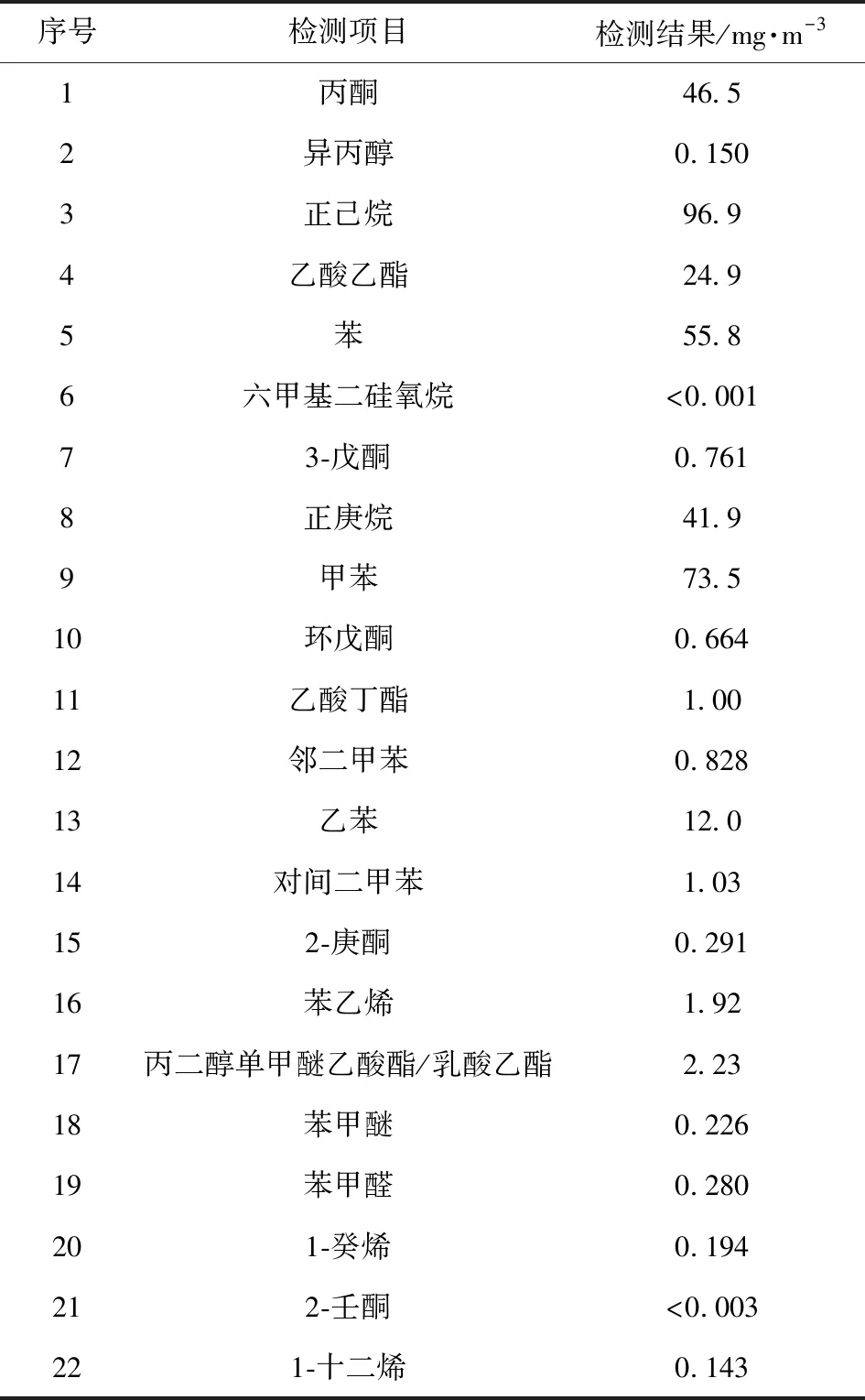

表4和表5分别是取气点1-1和3-2检测的VOCs气体成分明细。VOCs气体中含量较高的气体有丙酮、正己烷、乙酸乙酯、苯、正庚烷、甲苯和乙苯等。经过活性炭吸附和碱吸收处理后,除丙酮和苯以外,其他气体的浓度含量均降低至10 mg/m3以下。

表3 热解过程中HF和VOCs气体浓度

表4 取气点1-1处VOCs气体检测结果明细

3.3 热解产物成分分析

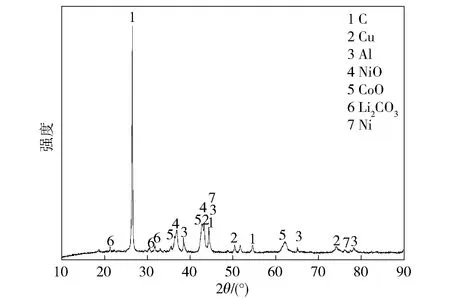

图4是热解产物的XRD图谱,650 ℃经过3 h热解后,产物中的主要物相由C、Cu、Al、Li2CO3、NiO、CoO和Ni等组成。产物中的C主要是负极材料石墨,金属铜和金属铝来自于锂离子电池的集流体材料,NiO和CoO来自于电池正极材料LiNi0.6Co0.2Mn0.2O2的分解(如反应式3所示)。热解产物中并没有发现明显的含Mn物相的特征峰,这可能是由于Mn元素在产物中的含量并不高,XRD未能检测到其相关物相。除此之外,在热解产物中还发现了明显的金属Ni的特征峰,这说明正极材料分解产生的NiO进一步和负极材料石墨发生还原反应,最终生成金属Ni(如反应式4所示)。经过650 ℃热解3 h后,废旧锂离子电池的热解失重率为17.76%。

表5 取气点3-2处VOCs气体检测结果明细

LiNi0.6Co0.2Mn0.2O2→0.5Li2O+0.6NiO+0.2CoO+0.2MnO+0.25O2

(3)

NiO+C→Ni+CO

(4)

图4 热解产物XRD图谱

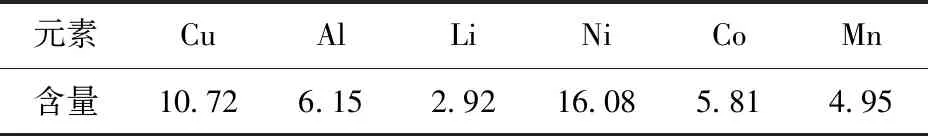

利用电感耦合等离子体光谱仪(ICP光谱仪)对热解产物中的主要元素含量进行测定,其结果如表6所示。热解产物中铜含量和铝含量分别达到10.72%和6.15%,二者的密度明显大于正极材料和负极材料,后期可通过重选将金属铜和金属铝从热解产物中回收出来。经过650 ℃热解3 h后,产物中Li、Ni、Co和Mn的含量分别为2.92%、16.08%、5.81%和4.95%。

表6 热解产物中各元素含量 %

4 结论

本文利用热解工艺对废旧三元锂离子电池进行预处理。经过650 ℃、氮气气氛中热解预处理后,可以得到富含有价金属的黑色粉末,其主要成分由C、Cu、Al、Li2CO3、NiO、CoO和Ni等组成。热解过程中产生的HF和VOCs气体通过活性炭装置和碱吸收装置进行吸附处理,效果显著。热解后的产物中Cu、Al、Li、Ni、Co和Mn的含量分别为10.72%、6.15%、2.92%、16.08%、5.81%和4.95%。该工艺流程可进行工业化设计和推广,热解得到的黑色粉末可进一步用于湿法冶金提取Cu、Al、Li、Ni、Co和Mn等有价金属元素。