铂钯泥中金属提取工艺优化的研究

2019-08-30贾建华

贾建华

(北方铜业股份有限公司垣曲冶炼厂, 山西 垣曲 043700)

垣曲冶炼厂贵金属综合回收系统是处理500 kt/a多金属矿综合捕集回收技术改造配套工程。铂钯泥金属提取系统布置在贵金属车间内,与贵金属同时设计、同时施工,是《铜冶炼副产品及中间产品中稀贵金属综合回收利用的研究》科技成果工业化转化的生产实践。2014年9月建成投产,主要是从贵金属系统产出的铂钯泥中提取铂、钯、金、硒、碲、铋、铜等产品。

设计工艺流程为:将铂钯泥配以适量的硫酸在回转窑中进行焙烧,气体通过收集装置收集为粗硒;焙烧渣用盐酸、硫酸浸出,过滤,滤液加入适量的亚硫酸钠提取碲,过滤后得到粗碲粉;盐酸、硫酸浸出渣再用王水浸出,过滤后滤液依次用草酸、氯化铵等提取金、铂、钯。

自投产以来,虽然铂钯泥生产工艺流程打通了,但是还存在铂钯泥中铂钯含量低、直收率低、未实现达产达标等问题,因此,成立了技术攻关试验小组,并于2017年4月10日开始试验工作。

1 试验准备

1.1 试验原料

通过对焙烧物料进行盘点和取样化验,共有1 961 kg焙烧渣,Se≤0.1%,可直接进入下道工序。以1 961 kg焙烧渣进行试验和生产,根据生产需要将焙烧渣分为14批次,加上试验前已经处理的156 kg焙烧渣,经分碲工序后产生物料41.74 kg(干量)作为1个批次,共15批次(合计焙烧渣2 117 kg)进行试验生产,分金工序根据工艺要求合并为3批次。根据原料化验结果分析,试验原料有以下特点。

(1)原料铜含量偏低,其中13批次铜含量低于1.50%,1批次铜含量为3.6%。

(2)原料基体为铋盐,Bi含量为29%~49%。除铋为预处理要点之一。

(3)原料金含量异常,相对较高,平均品位13 735 g/t。

(4)原料铂钯品位偏低,铂的品位低于600 g/t有4批,平均品位1 106 g/t;钯的品位低于3 000 g/t的有6批,平均品位4 836 g/t。

(5)原料碲含量较低, 碲含量为19 490 g/t~34 840 g/t。

试验开展前,预先进行了铂钯泥的焙烧,并对现场、实验室设备、现存物料进行了清点,对影响生产试验的物料清理完毕,以免对技术数据造成误判。对所有设备进行试车、维护,确保设备正常运行。

1.2 主要仪器和设备

回转窑1台,钢钛反应釜11台,PSB450离心机4台,PSB600离心机7台,ICP等离子体光谱仪1台,溶液输送泵(氟合金)5台,溶液输送泵(氟合金)12台。

2 优化试验

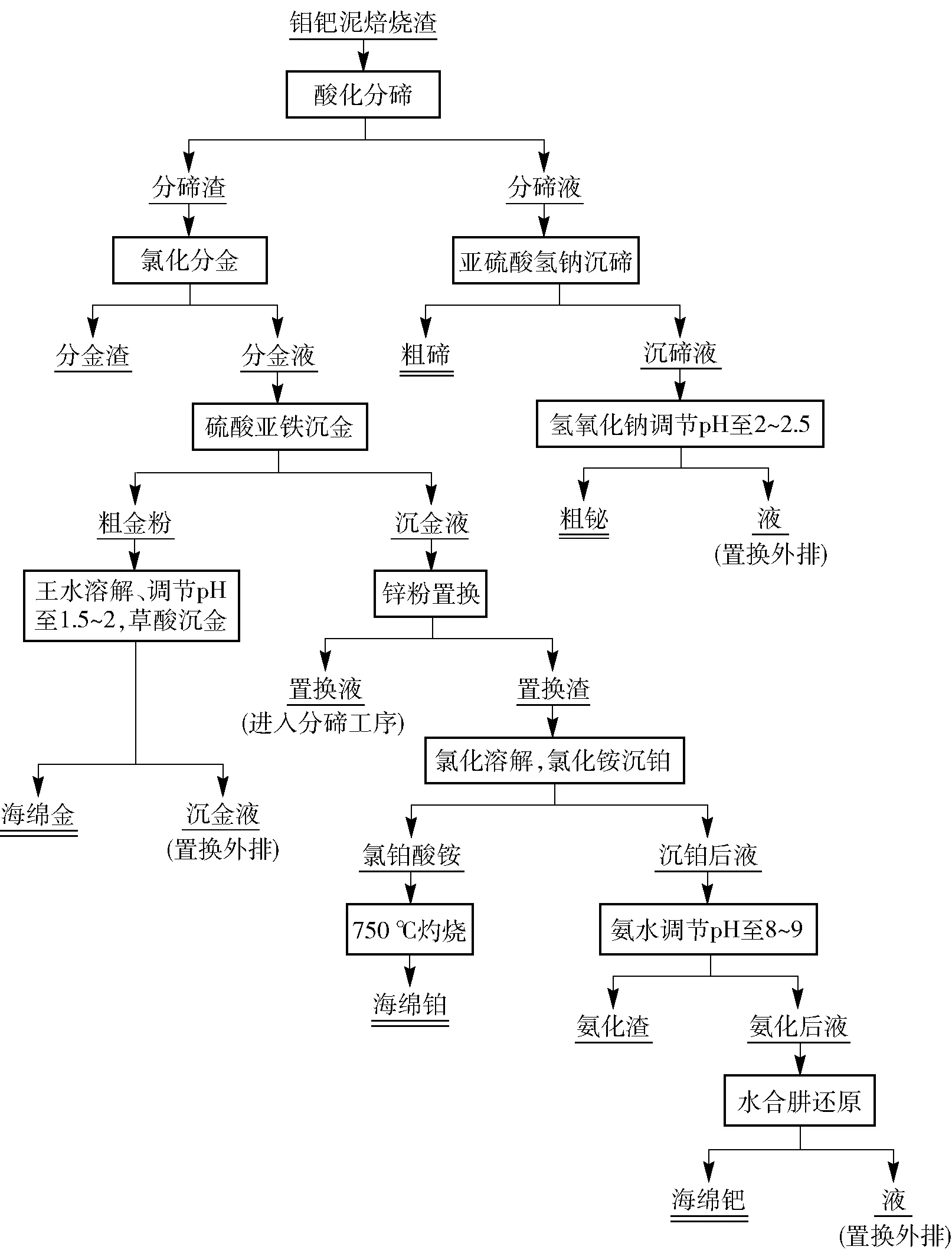

铂钯泥生产工序包括浆化焙烧、分铜、沉铜、分碲、沉碲、沉铋、置换和分金、沉金、氯化铵沉铂、氨化和沉钯等12道工序,各工序都要求有较高的技术操作水平和极强的责任心。试验中,针对物料的实际状况和化学组成,提出了具体处理铂钯泥的工艺流程和方案,工艺流程见图1。

图1 铂钯泥处理工艺流程图

2.1 试验优化过程

2.1.1 分碲铋工序的改进

原工艺:液固比4∶1、HCl浓度5 mol/L、浸出时间1 h;除铜工艺、贵碲置换,Na2CO3沉铋,产品为碱式碳酸铋。

改进工艺:液固比5∶1、HCl浓度6 mol/L、浸出时间2 h;用NaHSO3沉碲, NaOH沉铋,产品为氯氧铋。

改进原因:本次试验由于原料中Bi含量高,因此提高液固比、盐酸浓度,便于Te、Bi的浸出。原料中Cu含量低因此省略了除铜工序。

碲的浸出、碲的还原、铋的浸出、铋的水解的原理见如下反应式:

(1)

(2)

(3)

(4)

分碲铋工序的特点:

(1)该批铂钯泥焙烧后形成的焙烧渣平均含Cu1.31%,通过试验发现,含Cu<1.50%时,可以将分铜工序和分碲铋工序合并,减少金属流失。

(2)处理低品位焙烧渣物料,分碲时对已溶解的金铂钯用锌粉置换进入分碲渣,不再用贵碲置换。

(3)本批焙烧渣含Bi高达29%~49%,沉碲时由于溶液中离子浓度过大,造成还原剂还原能力降低,加大了还原剂的用量,形成铜铋共沉淀等问题影响了粗碲的品位,含Te从85%降到了30%左右,应以回收碲为主,粗碲可以再精制。

(4)沉铋时因为铋含量太高易结晶,需要补水加大溶液体积至原体积的1.8倍。

2.1.2 分金工序的改进

原有工艺:王水分金、亚硫酸氢钠沉金,沉金后液沉铂。

改进工艺:氯化分金、硫酸亚铁沉金,沉金后液锌粉置换。置换渣氯化分金,硫酸亚铁沉金,沉金后液沉铂。

改进原因:

(1)采用王水分金,溶液中氮氧化物除尽时间过长。

(2)沉金后液铂钯含量低,锌粉置换后氯酸钠溶解可提高溶液中铂钯浓度。

金的浸出、铂的浸出、钯的浸出、金的还原原理见如下反应式:

(5)

(6)

(7)

(8)

分金工序的特点:

(1)由于本批焙烧渣金品位较高,铂钯品位较低,经过试验,采用硫酸亚铁代替亚硫酸氢钠沉金,可以减少铂钯的分散。

(2)用锌粉置换出铂钯精矿,使金的回收率提高。

(3)分两步沉金,可提高金的直收率。

2.1.3 分铂钯工序的改进

原有工艺:铂钯液氯化铵沉铂,氯铂酸铵高温灼烧后生成海绵铂。沉铂后液调节溶液pH8~10,滤液经酸化-氨化3~4次后,水合肼还原,生成海绵钯。

改进工艺:铂钯液氯化铵沉铂,氯铂酸铵高温灼烧后生成海绵铂。沉铂后液调节溶液pH8~10,滤液经酸化-氨化3~4次后,水合肼还原生成海绵钯。酸洗液沉碲、铋、铜。

改进原因:锌粉置换液、酸洗液中含有铋、碲、铜等元素,重返分碲工序能提高碲、铋、铜回收率;

铂的灼烧、钯的还原原理见如下反应式:

(9)

(10)

分铂钯工序的特点:

(1)溶液沉铜铋后,铋直收率提高了9.9%。

(2)沉金后液锌粉置换富集铂、钯,处理焙烧渣品位可降至Pt 1 000 g/t、Pd 3 000 g/t。

(3)用氯化的方法将铂钯精矿溶解,硫酸亚铁沉金,氯化铵分离铂,进入精制工序。

2.2 试验结果

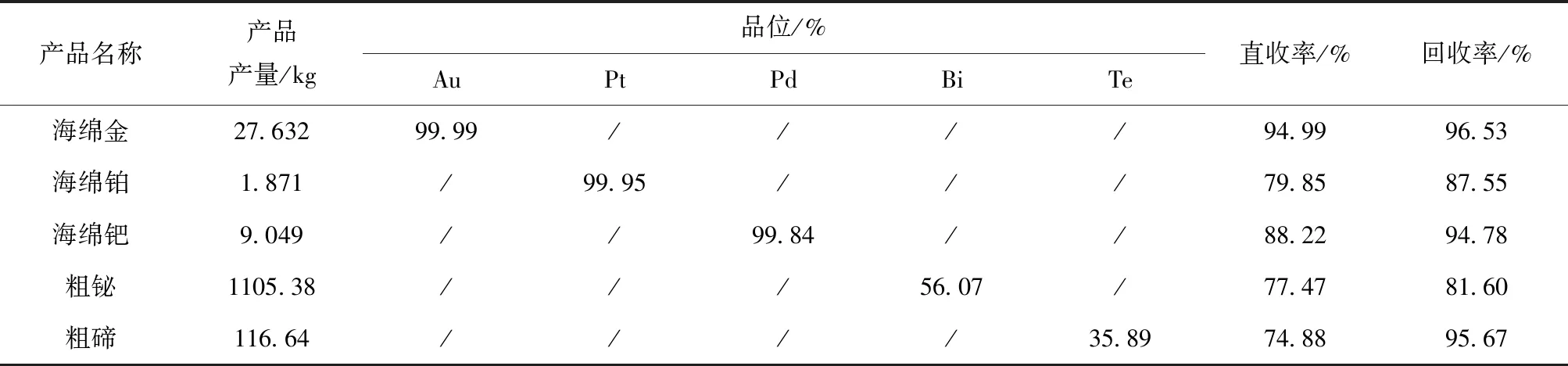

通过近4个月的试验,共处理2 117 kg焙烧渣。产品产量、品位、直收率及回收率见表1。

3 结论和建议

通过试验解决了铂钯品位低、含铋高等技术难题,完成了试验任务。海绵金、海绵铂、粗铋产品质量达到设计要求,金属回收率达到了预期目标,试验得出以下结论:

(1)铂钯泥金属提取工艺可处理低品位焙烧渣(Pt 1 100 g/t~4 000 g/t、Pd 4 800 g/t~ 15 000 g/t)。

(2)针对试验物料特性,改进了分碲铋工序,省去了分铜工序,贵碲置换改为锌粉置换。通过改变液固比与盐酸浓度,提高碲、铋浸出率。重新制定了分金工序,通过锌粉置换沉金液,置换渣氯化溶解,提高溶液中铂钯含量,解决了物料中铂钯含量低带来的难题。增加了二次沉金工序,提高了金的直收率。优化了分铂钯工序,置换液、酸化液重返分碲工序,提高了碲、铋的回收率。

(3)原料中碲含量低,造成直收率偏低。粗碲品位低是因铋含量太高,铋共沉淀所致,如再提高粗碲中碲的含量,会造成碲、铋的损失,碲的直收率将会降低(碲价格约为铋价格的5倍),影响经济效益。

表1 产品产量、直收率、回收率汇总

(4)本次试验因物料特性而省去了沉铜工序,如焙烧渣铜含量大于1.5%时,增加沉铜工序,对回收率、直收率指标会造成一定影响。

(5)通过试验,初步确定焙烧渣的最低品质要求:Pt>1 000 g/t、Pd>3 000 g/t、Au>1 000 g/t,如果焙烧渣含量低于上述要求,需多次富集,会导致增加运行成本,降低直收率和回收率。

(6)每批次铂钯泥提取前,需要分析原料特性,及时调整优化工艺流程。

(7)由于提取工艺关键点较多,化验结果对操作的指导性强,要求操作人员充分利用化验数据和经验,对容易搞混的地方要标识标志准确清晰,减少不当操作,杜绝跑冒滴漏,提高金属回收率和直收率,提高企业效益。