浅谈铅锌冶炼污酸浓缩吹脱法的应用实践

2022-02-22罗还桂周忠跃黎红卫

罗还桂,周忠跃,黎红卫

(蒙自矿冶有限责任公司,云南 蒙自 661100)

铅锌冶炼烟气制酸过程产生大量含有硫酸和重金属的洗涤废水,这类废水在有色冶炼行业中常被称为“污酸”。污酸的主要特点为高砷高酸,水质复杂,有毒有害元素含量高,并且硫酸根离子(SO42-)﹑氟离子(F-)﹑氯离子(CL-)等同时并存[1]。常规处理的方法为硫化+中和,但常规处理会产生大量含重金属的危废渣无法处理,堆存存在较大的环保风险。硫和其它重金属元素不能回收,与合理高效利用资源的原则相悖。因此污酸资源化利用成为有色冶炼厂绿色环保可持续发展的迫切需要。蒙自某公司通过多年治理污酸的实践,开发出利用挥发窑尾气对铅锌冶炼污酸进行蒸发浓缩,利用制酸换热器热风经过电炉补热后对浓缩后的污酸进行吹脱氟氯的新工艺。该工艺不产生危废渣﹑能耗低﹑自动化程度高﹑硫资源得到充分利用等优点,实现了污酸无害化﹑资源化的目的。

1 污酸原有处理技术

污酸原有处理方法有石灰+铁盐法﹑石灰+硫化+石灰铁盐法﹑生物制剂法﹑膜处理法[2]。但污酸大多采用“污酸硫化+石灰中和”化学沉淀工艺,工艺流程如图1。该方法采用工业硫化钠为硫化剂,普通石灰为中和剂,使砷﹑锌等重金属以硫化物和氢氧化物的沉淀形式分别排除[3]。该处理方法成本高需要消耗大量的药剂,产生大量的危废渣[4]。处理后的废水中含钙﹑钠离子高,影响返回使用。

图1 污酸原有处理工艺流程图

蒙自某铅锌冶炼厂尾气制酸系统硫酸产能设计16万吨/年,实际值达18万吨/年。铅﹑锌两个系统净化工序均采用动力波稀酸洗涤工艺。铅冶炼系统从一级动力波洗涤器排出的污酸约50m3/d,锌冶炼系统从一级动力波洗涤器排出的污酸约100m3/d,两个系统污酸成分如表1。

表1 铅、锌系统污酸成分

目前对污酸处理工艺流程如图2。

图2 污酸处理工艺流程

该处理工艺前半部分较长,是传统的中合澄清分离工艺,已延续使用了几十年,明显落后淘汰。后半部分中水处理工艺较为先进适用。该工艺处理费用较高,日消耗石灰石粉10t,爆石灰5t,总处理成本在45元/m³左右,产出二次有害渣量较多。

2 浓缩吹脱法工艺新技术

针对该工艺存在的问题及不足,铅锌冶炼厂新开发了污酸蒸发浓缩吹脱氟氯的新工艺。污酸通过处理后得到硫酸(70%以上)回用于生产系统,充分回收了污酸中的有价废酸。同时实现污酸零排放,是一种全新的污酸处理工艺,对环境保护具有重要的现实意义。

2.1 工艺原理

氟化氢﹑氯化氢易溶于水形成一种中强酸,且具有挥发性。在硫酸存在的情况下,提高溶液中硫酸的浓度和温度,硫酸破坏氟化氢﹑氯化氢与水的亲合力,使得氟化氢﹑氯化氢的挥发性大大增加,实现氟﹑氯从溶液中脱除的目的。验证试验数据情况如图3。

图3 F、Cl--H2SO4浓度关系图

H2SO4-F的关系趋势:污酸中F含量随着H2SO4浓度的升高逐渐升高[5]。H2SO4浓度为35.57%之前呈明显上升趋势。H2SO4浓度为35.57%之后呈明显下降的趋势,H2SO4浓度为69.98%之前,F含量下降很快,在69.98%之后,F含量下降减慢。当在污酸中H2SO4浓度从35.57%浓缩到75.3%时,F含量则由5452.52mg/L降低204.49mg/L,其脱F达96.24%,脱氟效果良好。

H2SO4-Cl的关系趋势:污酸中Cl含量随着H2SO4浓度的升高逐渐上升[5],污酸中Cl含量,随着硫酸浓度从12.59%升高到30%的过程中缓慢升高,在H2SO4浓度30%~38.44%之间随着硫酸浓度升高污酸中Cl含量变化很小,基本上保持不变。此浓缩过程中Cl出现少量脱除现象。当H2SO4>39%时污酸中Cl含量开始下降且脱除程度明显加大。

从关系图4可以看出:污酸F﹑Cl的脱除效果,随温度升高F﹑CL的含量越来越低,且趋近于彻底脱除。

图4 F、Cl--脱氟液温度关系图

烟气碱洗:自下而上的烟气中的酸雾﹑氟化氢﹑氯化氢等物质与自上而下喷淋的氢氧化钠碱液充分接触反应,从烟气中脱除酸雾﹑氟化氢﹑氯化氢等物质。

2.2 工艺流程

污酸采用“蒸发浓缩+氟氯吹脱”的工艺进行处理。稀污酸通过蒸发浓缩塔,类似硫酸净化的高效洗涤塔。利用挥发窑尾气以逆流的方式与稀污酸直接接触[6],进行蒸发浓缩。浓缩后液过滤后进行氟﹑氯吹脱,吹脱后的浓酸回用于生产系统。吹脱后的含氟化氢和氯化氢气体,经氢氧化钠吸收后送污水处理系统处理[7]。

工艺流程如图5。

图5 污酸浓缩及吹脱法新技术工艺流程

2.3 污酸的浓缩

利用挥发窑尾气自身热焓蒸发浓缩稀污酸,稀污酸在蒸发浓缩塔内向下喷淋,挥发窑尾气从下向上与稀污酸逆向接触发生热交换,促使稀污酸中的水份蒸发。

2.3.1 影响污酸浓缩的因素有

(1)污酸喷淋效果:喷淋效果的好坏直接影响着污酸蒸发浓缩的效率。

(2)烟气温度:蒸发浓缩的烟气温度越高,污酸蒸发浓缩效率越高。但烟气温度过高时,会造成酸雾过多和跑F﹑Cl现象,故要多层喷淋以防止控制酸﹑F﹑Cl在蒸发浓缩中的损失。温度过高,也会增加局部蒸发空间的局部高温情况发生机率高。

(3)﹑酸度:在蒸发浓缩过程中,污酸中F﹑Cl含量会随着酸浓度升高而逐步升高,但是当酸度升高到一定浓度时,F﹑Cl就会分别开始出现被吹脱的情况[8]。当H2SO4浓度为30%时,F含量为4707.77mg/L,Cl含量为1504.78mg/L。当H2SO4浓度为31.5%时,F含量为5137.35mg/L,Cl含量为1545.95mg/L。当H2SO4浓度为33.44%时,F含量为5036.4mg/L,Cl含量为1501.78mg/L,F﹑Cl开始出现被吹脱的现象。生产上当H2SO4浓度到30%时停止浓缩,溶液转送至吹脱塔。

2.3.2 污酸浓缩过程中控制的技术指标

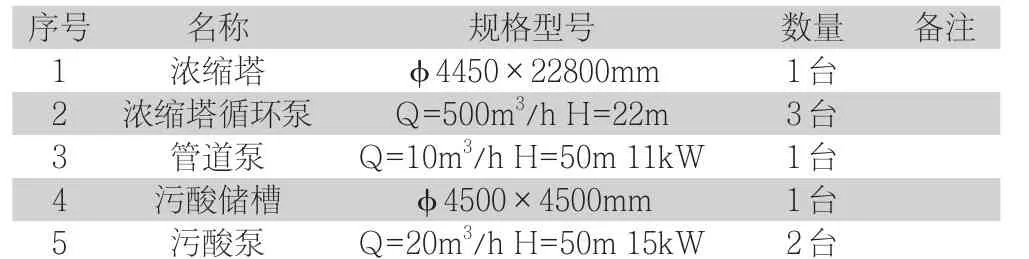

挥发窑尾气蒸发浓缩温度200℃~250℃,风量40000~50000Nm3/h(即挥发窑尾气正常流量)。循环污酸温度60℃~65℃,循环流量控制在6.5m3/h。循环酸浓度15%~30%,蒸发浓缩塔液位2.5±1.0m,蒸发浓缩塔出口烟气温度≤70℃。连续循环,循环槽内浓缩液定期外排以实现蒸发浓缩稀污酸能力150m3/d的目标。污酸浓缩主要设备如下表2。

表2 污酸浓缩主要设备

浓缩蒸发后的浓污酸经过滤后滤液送吹脱塔吹脱氟﹑氯,酸泥外售。

2.4 浓污酸氟、氯的吹脱

2.4.1 影响污酸吹脱的因素

(1)循环液温度:循环液温度80℃~90℃脱氟较好。循环液温度越高,污酸脱氟效率越好。

(2)热风温度:吹脱热风温度越高,污酸脱F﹑Cl效率越高。吹脱热风温度超过180℃时,设备损坏较为严重。吹脱热风温度过低时,F﹑Cl吹脱效率低。热风温度155℃左右时,F﹑Cl吹脱效果最佳。

(3)污酸酸度:在吹脱过程中,随着污酸浓度的升高,污酸F﹑Cl吹脱效果越来越好[8]。当H2SO4浓度为75.3%时,污酸含F为204.49mg/L,脱F率达97.06%;当H2SO4浓度为67.93%时,Cl含量未检测出,Cl吹脱率达100%。

2.4.2 氟氯吹脱过程中控制的技术指标:

循环酸温度75℃~85℃,最终酸浓(w/w)~70%,吹脱热风温度160℃~200℃,出口烟气温度>80℃,喷淋浓污酸与热空气接触时温度>120℃,脱氟氯塔蒸发量:1~1.5m3/h,热空气进加热器前流量4000m3/h温度90℃~100℃,气量不够部分外加冷空气补充。脱氟氯循环槽液位:2.0m~2.6m。氟﹑氯吹脱的主要设备如下表3。

表3 氟、氯吹脱的主要设备

2.5 尾气的碱洗

吹脱的烟气通过碱液吸收后送水处理。在此过程中,经常检测碱洗液pH值,当碱洗液pH值小于8时,碱液中氢氧化钠浓度已经不够,不能再作为洗涤液使用。通过循环槽排液管部分或全部排出后送至水处理工段处理,同时取样分析Zn﹑As﹑F﹑Cl。当碱洗排出后,要补入适量的配置好的碱液,以保证碱洗液的碱性正常。根据碱洗塔出口硫酸雾指标﹑碱洗塔液位向塔内补充氢氧化钠溶液。(排口硫酸雾须≤20mg/Nm3,执行《铅﹑锌工业污染物排放标准》(GB 25466—2010)。当塔内循环液含F≥84000mg/L时送污水处理工序。

尾气碱洗控制技术指标;碱液浓度10%,碱洗外排标准pH值≤8,碱洗塔进口烟气温度80℃~120℃,碱洗塔液位2.0±0.5m,氢氧化钠配制槽液位1.2±0.5m。尾气碱洗主要设备如下表4。

表4 尾气碱洗主要设备

2.6 脱氟、氯效果

污酸中F含量随着H2SO4浓度的升高呈明显下降的趋势。H2SO4浓度为69.98%之前,F含量下降很快,在69.98%之后,F含量下降减慢。当在污酸中H2SO4浓度从24.74%浓缩到75.3%时,F含量则由6949.01mg/L降低204.49mg/L,其脱F达97.06%,脱氟效果非常好。污酸中Cl含量随着H2SO4浓度的升高呈下降的趋势。在H2SO4为58.75%时,Cl含量降低到22.08mg/L,在H2SO4为67.93%时,Cl含量为零。在吹脱温度155℃左右,连续吹脱Cl的效果最佳。

2.7 技术特点

该技术具有以下优点。①与常规处理方法相比不产生危废渣,还可以回收污酸中的稀贵金属。②污酸经过浓缩吹脱氟氯后,可以加入湿法系统回用,使硫资源得到了充分回收利用。浓缩吹脱氟氯后的硫酸浓度高,有利于系统的水平衡。③设有独立的浓缩塔和吹脱塔,保证污酸的浓缩和氟氯的吹脱效果。④污酸的浓缩充分利用挥发窑尾气热晗,不需要额外加热装置,同时吸收尾气中部分氟﹑氯﹑SO2和粉尘,达到净化挥发窑尾气为后续的尾气治理降低压力。⑤充分利用制酸换热器热风经电炉补热后对氟﹑氯进行吹脱,降低能耗。

3 结语

本工艺能有效的对污酸进行处理,处理后得到的浓酸达到生产回用的要求后回生产系统使用。最大程度地利用污酸中的硫酸,保证了生产企业零排放。是一种具有经济效益和环保效益的新技术。