镍冶炼烟气制酸含重金属废水综合利用的研究与生产实践

2019-08-30郭泽林田忠元

郭泽林, 马 俊, 田忠元

(金川集团股份有限公司, 甘肃 金昌 737100)

金川集团股份有限公司镍冶炼烟气制酸系统产生的酸性废水,因含酸且含有镍、铜、铅等重金属及砷、氟等有害元素,需处理后才能排放。随着国家对环境督察执法力度的加强和对排污企业严格的监督管理,急需对酸水进行深度处理,以满足金川公司可持续发展的需要。

本文介绍了酸性废水采用新技术处理,将稀酸浓度提高到35%以上,并经脱杂处理后再利用,实现了酸水提质、危度减量的目的。

1 冶炼烟气制酸系统含重金属废水综合利用的必要性

金川集团股份有限公司镍冶炼系统烟气采用湿法工艺进行降温除尘净化,产生2%~5%的酸性废水,废水量约为1 500 m3/d。这部分酸性废水酸度高、成分复杂、含有氟、氯、砷等大量杂质,处理难度大、成本高。

随着国家对废水排放标准的日益严格,含重金属污酸酸性废水排放标准执行《铜、钴、镍工业污染物排放标准》(GB 25467—2010),总镍、总砷、总铜、总铅的排放标准均为0.5 mg/L,pH约6~9。

2 含重金属废水综合利用的技术研究

2.1 制酸系统净化工序减排提浓试验

2.1.1 减排浓缩工艺技术的理论研究

冶炼系统生产过程中伴生的有害杂质有尘、铅、氟、三氧化硫、氯等。

尘的去除采用三塔两电工艺,通过物理沉降和填料吸附的过滤工艺,除去各级粒径颗粒物。铅以氧化铅气体形式存在,烟气在湍冲塔急速冷却,气相中的铅被洗涤到液相的酸水中。工艺流程采用湍冲塔→悬浮过滤器→渣罐→滤压装置→湍冲塔。

氟在冶炼烟气中主要以气体氟化氢和四氟化硅的形态存在,其中氟化氢约占70%。氟化氢、四氟化硅、三氧化硫、氯杂质具有易溶于水的特性,在烟气中以水蒸气为载体存在。烟气中的水蒸气含量与烟气温度成正比,温度越高,水蒸气含量越高。通过逐级降低烟气温度,降低烟气中的水蒸气含量,达到控制氟、三氧化硫和氯等杂质的目的。串酸采用由后向前,杂质逐步前移,串入湍冲塔内,二段电除雾器出口烟气中杂质含量满足工艺要求。

2.1.2 试验过程

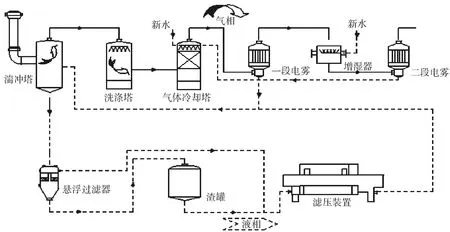

试验工艺流程采用:烟气→湍冲塔(冷却、洗涤二合一塔)→潜热洗涤塔(洗涤、冷却二合一塔)→冷却增湿塔→一段电除雾器→高效增湿装置→二段电除雾器。制酸系统净化工序多层级循环减排浓缩见图1。

新水加入点及循环路线如下所述。

路线一:新水→增湿器→二段电除雾器→冷却塔收水器喷淋装置→冷却塔→冷却泵→洗涤塔→串酸泵→湍冲塔喷淋装置。

路线二:新水→冷却塔收水器喷淋装置→冷却塔→冷却泵→洗涤塔→串酸泵→湍冲塔喷淋装置。

路线三:新水→一段电除雾器→湍冲塔。

2.1.3 试验结果分析

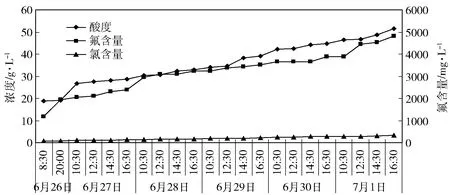

经多级循环提浓,净化工序排出废酸的酸度达到5%,试验数据见图2。

图1 酸水体内外多层级循环减排浓缩工艺设备连接图

图2 酸水提浓酸度、氟、氯含量折线图

图2数据说明:酸水在净化工序提浓过程中,酸度和氟、氯含量均呈上升趋势,由于氟、氯对设备设施存在较大危害,因此在后续酸水浓缩过程中需要重点关注氟、氯含量,并采取相应措施,尽量降低酸水中氟和氯的含量。

2.2 制酸系统二吸塔出口烟气绝热蒸发浓缩试验

经净化提浓后酸度5%的稀酸送到二吸烟气浓缩绝热蒸发塔,利用二吸塔出口干燥烟气,5%的稀酸在浓缩设备中通过三级喷淋与干燥烟气逆流接触,稀酸浓度进一步提高到9%~12%。

2.2.1 试验过程

本试验进行了为期三天的工艺调试,调试正常后进行试验。注液时,塔内循环液温度上涨,停止注液后逐步下降,降至23 ℃,最低时21.2 ℃。循环槽(DN2000)液位每小时下降0.035 m,相当于水量减少0.109 9 m3/h。液位下降至1 m左右时,原液不排,补充净化工序的稀酸至液位2.2 m左右,继续循环浓缩。二吸塔出口烟气绝热蒸发浓缩见图3。

图3 二吸塔出口烟气绝热蒸发浓缩工艺示意图

图4 酸水绝热蒸发浓缩循环槽温度变化情况折线图

2.2.2 蒸发量的分析

二吸至尾吸烟道直径DN2600,浓缩装置出口烟道DN350,系统烟气量平均24万m3/h,计算得出进入浓缩装置的烟气量约4 271 m3/h。

由于试验中采用间断补液的方式补充循环槽稀酸,未采用流量计计量。进入的稀酸量即等于循环槽液位的下降量,即0.109 9 m3/h。

将以下试验数据输入模型:来自二吸塔出口的烟气量0.427万m3/h,烟气温度65 ℃,入塔稀酸量0.109 9 m3/h,稀酸温度50 ℃。通过模型计算,可得出绝热蒸发温度20.89 ℃,蒸发水量0.101 4 m3/h。

计算绝热蒸发温度为20.89 ℃,而实际运行时循环液温度为23 ℃(最低时达21.2 ℃),与理论值略有偏差,分析认为浓缩装置出口烟气未完全饱和。其次计算的蒸发水量为0.101 4 m3/h,与实际运行时液位下降量0.109 9 m3/h不相符,分析认为可能是部分气带液造成的。

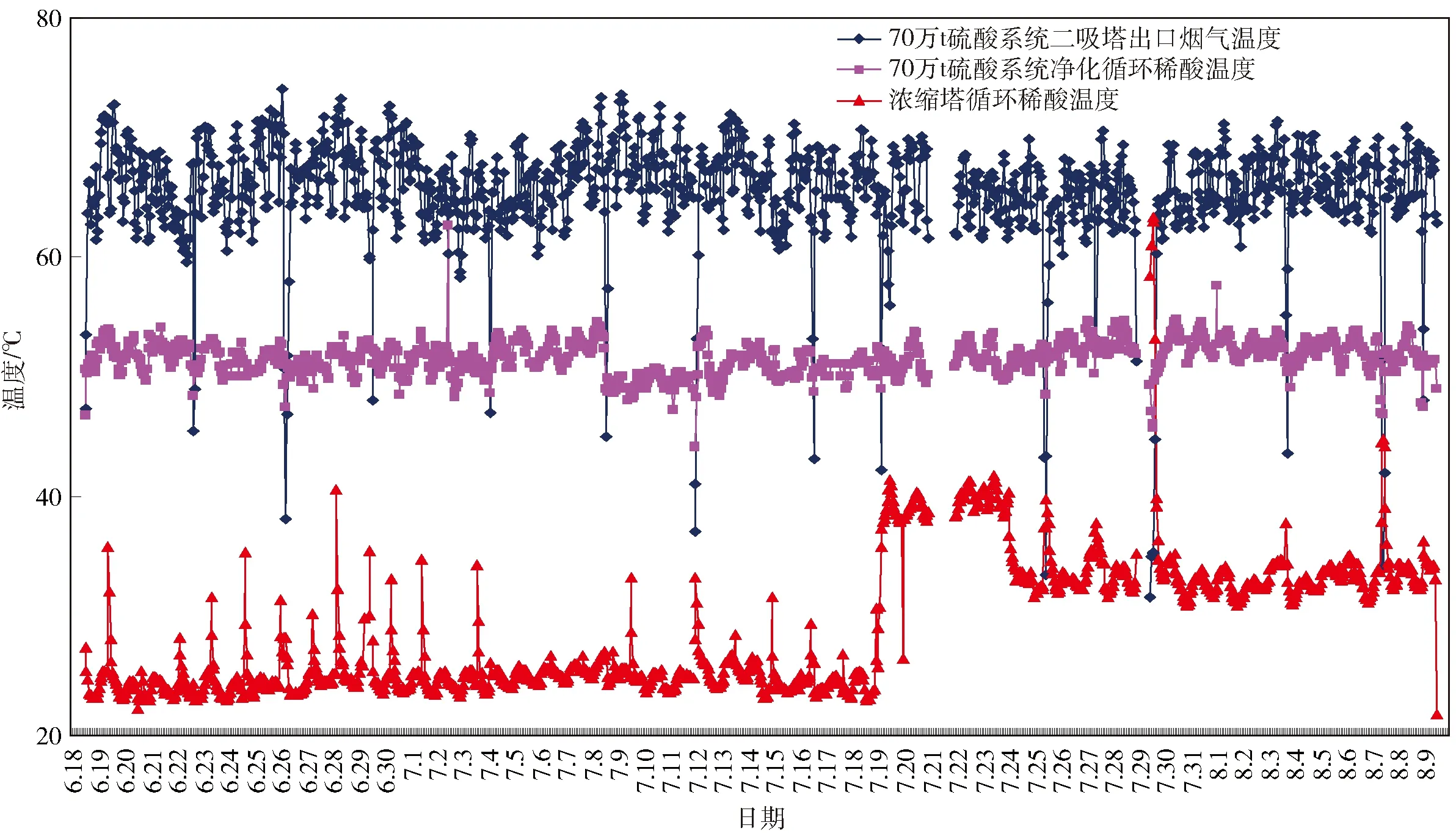

2.2.3 浓缩过程中循环槽稀酸温度对比

在绝热蒸发浓缩过程中,逆喷管阀门打开时,循环槽(DN2000)平均温度为26.44 ℃;逆喷管阀门关闭时,循环槽平均温度34.69 ℃。表1为酸水绝热蒸发浓缩循环槽温度对比,图4为酸水绝热蒸发浓缩循环槽温度变化情况折线图。

表1 酸水绝热蒸发浓缩循环槽温度对比 ℃

从表1、图4结果看,逆喷管喷淋时,浓缩塔稀酸温度变化快、绝热蒸发效果好。

图5 酸水绝热蒸发浓缩循环槽液位变化情况折线图

2.2.4 浓缩过程中循环槽液位的变化

逆喷管阀门打开时,循环槽液位下降0.031 m/h,相当于水量减少0.097 3 m3/h;逆喷管阀门关闭时,循环槽液位下降0.015 m/h,相当于水量减少0.047 1 m3/h。图3为酸水绝热蒸发浓缩循环槽液位变化情况折线图。

从图5结果看,逆喷管喷淋时,烟气带走水量大、补充水量就大。

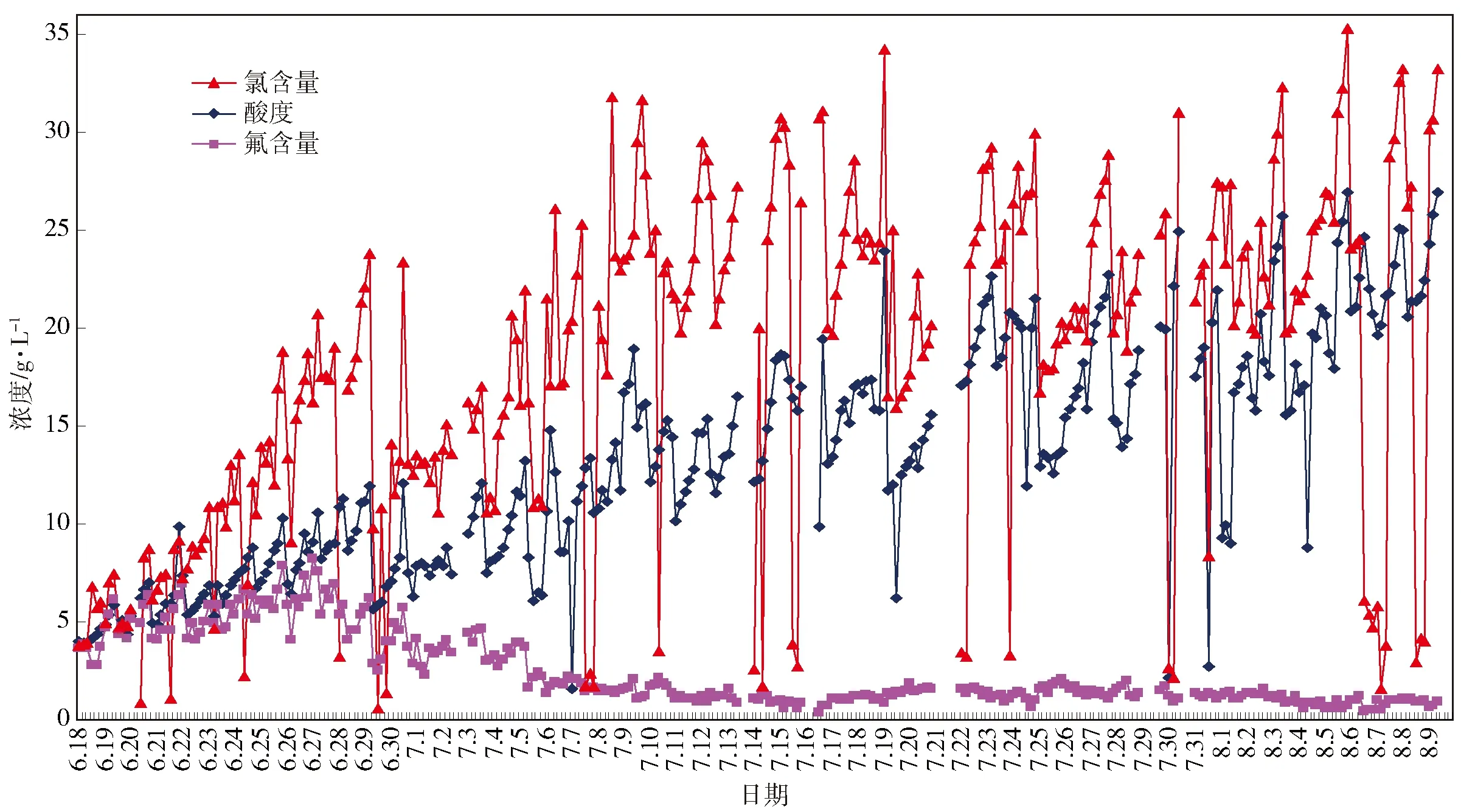

2.2.5 浓缩后酸水中酸度、氟和氯含量的变化

随着酸水的不断浓缩,酸水中有害物质呈规律性变化,最明显的是酸水中酸度、氟和氯含量,如图6所示。

图6 酸水绝热蒸发浓缩酸度、氟、氯含量折线图

从图6可以看出,酸水浓缩过程中,氯含量和酸度逐渐上升,氟含量前期先上升后下降,在酸度达到一定程度时,酸水中氟含量并未随酸浓度的提升而上升,基本上稳定在0.6~1.6 g/L。

酸度在8%以内时酸水中氟离子含量随酸水浓缩而富集;酸度8%以上时,酸水浓缩,氟离子含量反而降低,分析认为是酸度提高后,HF蒸汽分压增加,HF随烟气挥发带走。

2.2.6 浓缩后酸水中铁、镍和含固量的变化

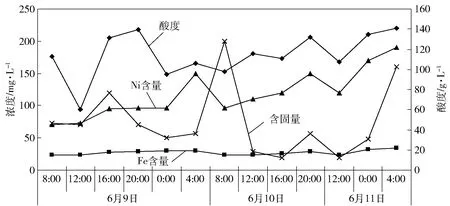

酸水浓缩后,对循环液中酸度、铁、含固量以及镍含量进行跟踪分析,试验数据见图7。

由图7可知,循环液中含铁、含固量无明显规律可循,镍含量逐步呈现升高趋势。

2.2.7 浓缩塔前后SO2含量的变化

试验中检测浓缩塔前后SO2的含量,结果如表2所示。

图7 酸水绝热蒸发浓缩酸度、铁、镍、含固量折线图

检测时间二吸出口SO2含量浓缩塔出口SO2含量6月9日9:060.050.046月9日10:110.060.066月9日10:300.080.07

由表2数据可知,二吸出口烟气经过浓缩塔稀酸洗涤后二氧化硫含量是降低的。

2.3 稀酸硫化除杂和热风吹除

硫化氢气体除杂原理主要是利用硫化物沉淀法,即利用重金属离子与其中含有的S2-转化为A2SX沉淀物,达到去除重金属的目的。

由于使用硫化氢气体进行硫化反应具有渣量少、反应效率高等特点,故本工序确定以硫化氢气体为硫化剂进行硫化除杂反应。

使用硫化氢气体与二吸烟气浓缩后酸水在硫化反应罐内进行两级硫化反应,反应除去酸水中的砷及少量重金属元素。硫化反应及硫化浓密过程中过量的硫化氢气体在硫化氢吸收塔内用碱液吸收后达标排放。

通过对硫化+热风吹除浓缩工艺、硫化+三效石墨蒸发+热风吹除氟氯工艺、投资及成本进行比较,选择硫化+热风吹除浓缩工艺。表3为热风吹除工序不同方案投资成本对比。

表3 热风吹除工序不同方案投资成本对比表

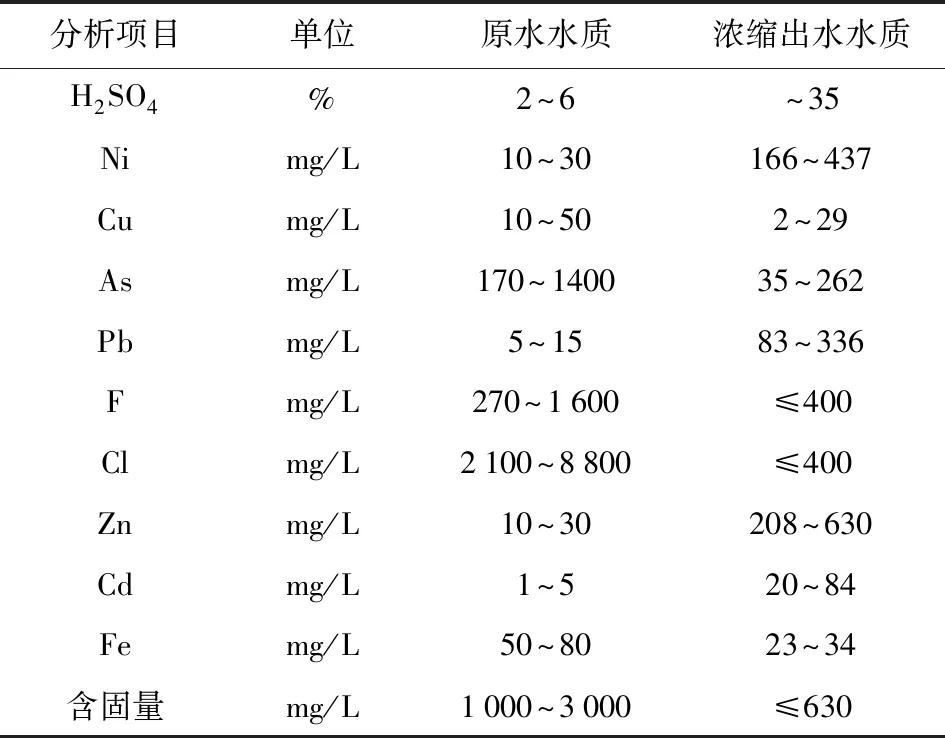

两系统硫化后的稀酸通过热风吹除工艺除去大部分氟、氯,同时浓缩至酸度35%,浓缩后酸产量80.6 m3/d,该浓缩酸用泵输送至废渣酸浸系统。浓缩前后酸水水质对比见表4。

由表4可知,浓缩酸水经硫化除杂和热风吹除后部分重金属元素(As、Fe、Cu)以及氟、氯等有害元素含量可大幅降低,浓缩出水可输送至废渣酸浸系统继续利用,实现了综合利用的目的。

表4 浓缩前后酸水水质对比表

稀酸硫化除杂及热风吹除工艺流程见图8。

3 经济效益

将1 500 m3/d酸度2%的酸性废水最后浓缩为80.6 m3/d酸度35%的浓缩液。以不含硫化渣处置费用计,单位体积酸水浓缩成本约75.22元,年运行费用共计3 723.15万元。以含硫化渣处置费用计,单位体积酸水浓缩成本约80元,年运行费用共计3 959.77万元,具体计算见表5。

通过科学、先进的技术对金川公司镍冶炼系统稀酸进行含重金属废水的综合利用,实现了源头治理、降低环保风险、清洁文明生产的目标。其治理模式,在国内环保废物治理方面属首创,可作为重金属污染防治的有效技术进行推广应用。

图8 稀酸硫化及热风吹除工艺流程图

项目用量单价/元总价/万元辅料559.14 氢氧化钠(30%)8138.29t/a640520.85 硫磺302.58t/a63019.06 液氨101.18t/a190019.22动力2477.56 新水27707.00t/a1.31443.64 电4809420kW·h/a0.4104197.38 蒸汽162759.19t/a139.87142276.54人工24人/a100000240.00折旧按15年生产进行计算288.00维修138.45运输费用20.00硫化渣(干渣)473.25t/a5000236.63 小计3959.77 含渣吨水浓缩成本80.00万元/t 不含渣吨水浓缩成本75.22万元/t