金属基板树脂塞孔技术探讨

2019-08-22陈毅龙王珠先刘旭亮谭小林

陈毅龙 王珠先 刘旭亮 谭小林

(景旺电子科技(龙川)有限公司,广东 河源 517300)

(广东省金属基印制板工程技术研究开发中心,广东 河源 517373)

0 前言

伴随着电子产品向轻、薄、小、高密度、多功能化、微电子集成技术的高速发展,电子元器件、印制线路板的体积也在成倍缩小,组装密度越来越大。为适应这一发展趋势,前辈们开发出了印制电路板塞孔工艺,有效提高了印制电路板组装密度,减小了产品体积,提高了特殊PCB产品的稳定性可靠性,推动了PCB产品的发展。

随着工艺技术、产品设计、应用领域不断变化和发展,越来越多的金属基板需要在孔内做元器件直插封装工艺,这就要求金属基的孔壁必须进行绝缘化处理,也就是通常所说的树脂塞孔,以满足直插封装工艺使用要求。目前金属基塞孔技术主要有三种:半固化片压合填孔;丝印机塞孔;真空塞孔。

本文主要介绍了以上三种金属基板塞孔技术的工艺方法,并对比了不同塞孔技术在实际应用中的优缺点。

1 金属基板树脂塞孔技术

1.1 半固化片压合填孔

1.1.1 简介

半固化片压合填孔,是采用高含胶量的半固化片,通过真空热压的方式,将半固化片中的树脂填入需要塞的孔中,而不需要塞孔的位置,则采用保护材料进行保护[1]。压合后撕掉保护材料,削去溢胶,即得到塞孔板成品。

1.1.2 所需要的物料和设备

物料:高含胶量半固化片、保护材料(铝箔、铜箔、离型膜等)、铜箔、离型膜。

设备:数控钻机、金属基板表面处理线、铆合机、真空热压机、砂带研磨机。

1.1.3 工艺流程

金属基板、保护材料开料→金属基板、保护材料钻孔→金属基板表面处理→铆合→叠板→真空热压→撕保护材料→削溢胶

1.1.4 工艺方法及控制要点

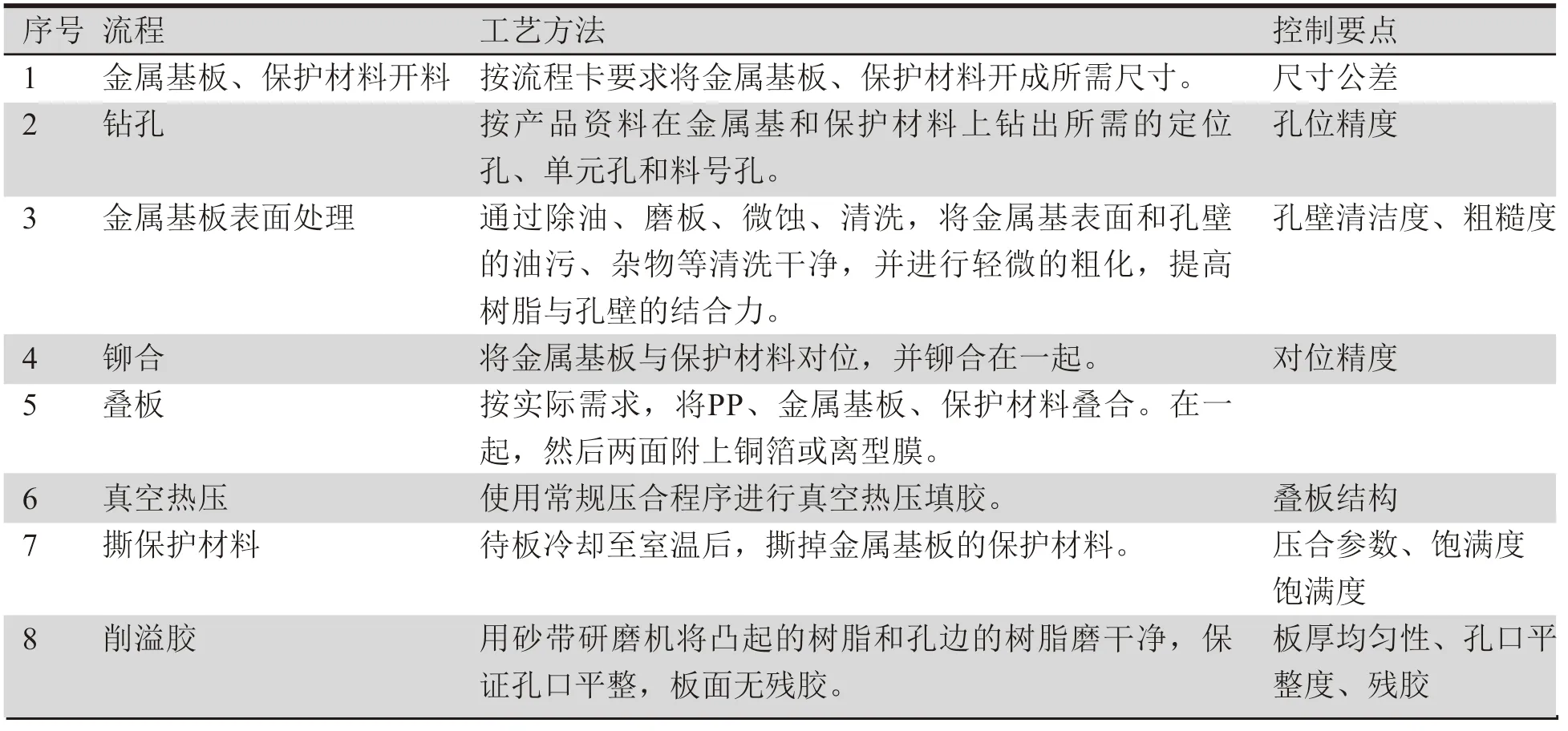

工艺方法及控制要点(见表1)。

1.1.5 压合叠层示意图

压合叠层示意图(见图1)。

1.2 丝印机塞孔

1.2.1 简介

丝印机塞孔,是指用普通丝印机将塞孔树脂塞到金属基板的孔内,然后烘烤固化。固化后削去溢胶,即得到塞孔板成品。因金属基塞孔板的孔径相对较大(直径1.5 mm以上),塞孔或烘烤过程中树脂会流失,故需在背面贴一层高温保护膜,起到支撑树脂的作用,并在孔口位置钻多个导气孔,以便塞孔排气。

1.2.2 所需要的物料和设备

物料:塞孔树脂、高温保护膜、导气垫板。设备:数控钻机、金属基板表面处理线、丝印机、热风烤箱、砂带研磨机。

1.2.3 工艺流程

金属基板、铝片开料→金属基板、铝片钻孔→金属基板表面处理→贴高温保护膜→钻导气孔→导气垫板钻孔→丝印机塞孔→烘烤固化→撕高温保护膜→削溢胶

表1 半固化片压合填孔工艺方法及控制要点

图1 半固化片压合填孔叠层示意图

1.2.4 工艺方法及控制要点

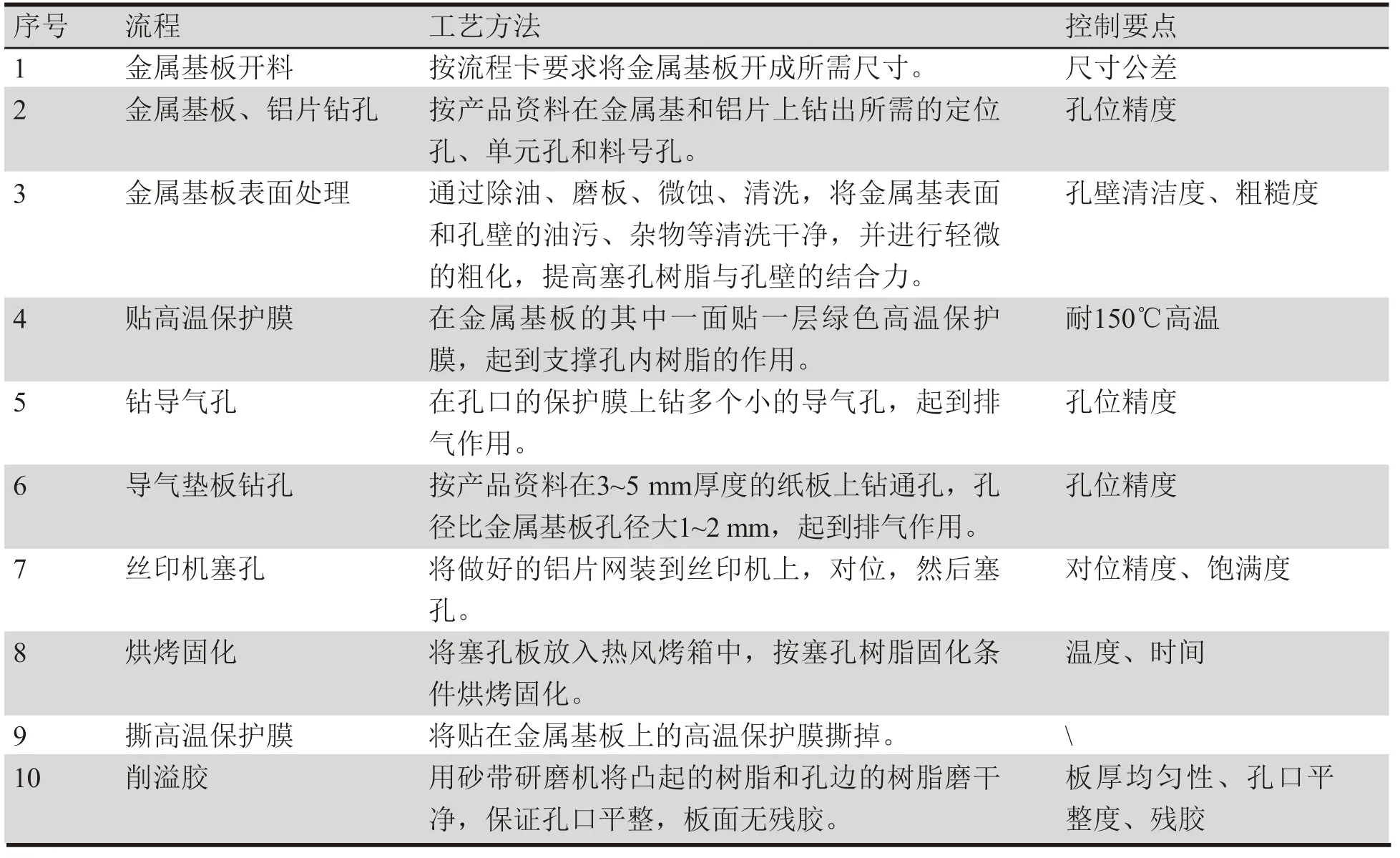

工艺方法及控制要点(见表2)。

表2 丝印机塞孔工艺方法及控制要点

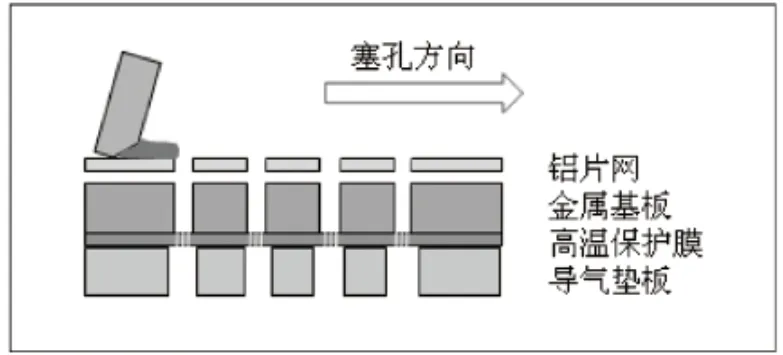

1.2.5 塞孔示意图

塞孔示意图(见图2)。

1.3 真空塞孔

1.3.1 简介

真空塞孔,是指用真空塞孔机在真空环境下将塞孔树脂塞到金属基板的孔内,然后烘烤固化。固化后削去溢胶,即得到塞孔板成品。

因金属基塞孔板的孔径相对较大(直径1.5 mm以上),塞孔或烘烤过程中树脂会流失,需要在背面贴一层高温保护膜,起到支撑树脂的作用。

1.3.2 所需要的物料和设备

物料:塞孔树脂、高温保护膜。

设备:数控钻机、金属基板表面处理线、真空塞孔机、热风烤箱、砂带研磨机。

1.3.3 工艺流程

金属基板开料→金属基板、铝片钻孔→金属基板表面处理→贴高温保护膜→真空塞孔机塞孔→烘烤固化→撕高温保护膜→削溢胶

1.3.4 工艺方法及控制要点

工艺方法及控制要点(见表3)。

1.3.5 真空塞孔示意图

真空塞孔示意图(见图3)。

2 金属基板树脂塞孔技术对比

金属基板树脂塞孔技术对比(见表4)。

3 小结

金属基板主要的塞孔技术有半固化片压合填孔、丝印机塞孔和真空机塞孔,每种塞孔技术都有其优缺点,应根据产品设计要求、成本要求、设备类型等进行综合筛选,以达到提高生产效率、提升产品品质、降低生产制作成本的目的。

图2 印丝机塞孔示意图

表3 真空塞孔工艺方法及控制要点

图3 真空塞孔示意图

表4 金属基板树脂塞孔技术对比