Cr7C3-(Ni,Cr)3(Al,Cr)热喷涂涂层残余应力状态及其来源分析

2019-08-22王玉袁建鹏高峰沈婕

王玉,袁建鹏,高峰,沈婕

(1.北京矿冶科技集团有限公司,北京,100160 2.北京市工业部件表面强化与修复工程技术研究中心,北京,102206 3.特种涂层材料与技术北京市重点实验室,北京,102206)

0 引言

热喷涂涂层的残余应力对于涂层的结合强度[1]、疲劳寿命[2]有着显著的影响,同时也是涂层表面裂纹产生、剥落失效[3,4]的一个重要因素。在涂层热喷涂过程中由于温度分布不均匀,必然会产生残余应力。原位自生Cr7C3-(Ni,Cr)3(Al,Cr)粉末为北京矿冶科技集团有限公司自主研发的新型高温耐磨防护涂层材料[5],设计用于柴油机活塞环表面防护。一般热喷涂金属陶瓷耐磨涂层表面残余应力状态为拉应力[6,7],但是在活塞环装配过程中,需要将活塞环闭合,产生较大的形变量,过大的残余应力可能导致涂层中裂纹的产生和扩展,甚至可能导致涂层脱落。

常用的材料残余应力测试方法[1]主要有:取条法、剥层法、钻孔法、激光干涉法、X射线衍射法、中子衍射法等多种手段。在这些残余应力检测方法中,取条法、剥层法、钻孔法为有损检测方法;激光干涉法[8]适用于表面抛光的样品;中子衍射法[9]对设备要求及成本均较高。XRD残余应力测试方法为无损检测残余应力方法,且理论最为成熟、完善,因而成为当前应用范围最为广泛的测量表面残余应力的方法[10]。

本文利用超音速火焰喷涂(HVOF)制备Cr7C3-(Ni,Cr)3(Al,Cr)涂层,通过X射线衍射(XRD)分析测定Cr7C3-(Ni,Cr)3(Al,Cr)涂层表面残余应力状态,并初步分析了涂层表面残余应力的来源。

1 实验

1.1 涂层制备

选用自制的Cr7C3-(Ni,Cr)3(Al,Cr)粉末(其中Cr7C3含量为77 vol%)采用GTV-K2型超音速火焰喷涂(HVOF)喷枪在灰铸铁基体(Φ25×8 mm)表面制备涂层,喷涂工艺参数如表1所示。在喷涂前,使用500-700μm的SiC砂在4.5 bar气压下进行吹砂操作,然后依次在丙酮、去离子水中进行超声清洗各10 min。

表1 HVOF制备Cr7C3-(Ni,Cr)3(Al,Cr)涂层工艺参数Table 1 The coating process parameters of Cr7C3-(Ni,Cr)3(Al,Cr) deposited by HVOF

1.2 涂层微观结构及残余应力分析

涂层表面及截面形貌通过扫描电子显微镜(SEM,SU5000,Hitachi)进行观察,SEM配有能谱探测器(EDX,Bruker)。涂层相成分使用X射线衍射仪(D8 Advance,Bruker)测量,其中X射线光源为 Cu Kα(λ= 0.1541 nm),加速电压为40KV,灯丝电流为40 mA。Cr7C3-(Ni,Cr)3(Al,Cr)涂层在2θ =10.0°~90.0°连续扫描XRD图谱如图1所示,可以观察到涂层中主要相成分为Cr7C3相和Ni3Al相,由于喷涂温度较低,有效避免了Cr7C3脱碳反应。根据PDF 36-1482卡片,Cr7C3相在(522)晶面(2θ=82.297°)衍射强度较高,适合对涂层残余应力分析。分别测试五个不同样品的残余应力,取其平均值作为分析结果。

图1 Cr7C3-(Ni,Cr)3(Al,Cr)涂层XRD图谱Fig.1 XRD of Cr7C3-(Ni,Cr)3(Al,Cr) coating

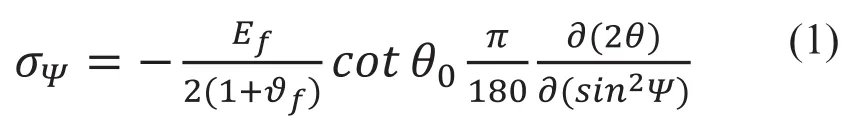

Cr7C3-(Ni,Cr)3(Al,Cr)涂层无应力时,(522)晶面间距为0.1172nm,寻峰扫描过程中应力测试区域在涂层试样中心处,光斑尺寸为1mm×1mm。分别选定入射角 Ψ =0°、±9°、±18°、±27°、±36°和 ±45°,测取各自的2θ-Ψ 角,由于每次反射都是由X射线与试样表面呈不同取向的(522)晶面所产生的,故可以测得处于涂层与X射线不同夹角下(522)晶面间距d的改变。涂层残余应力利用XRD通过sin2ψ计算得到:

1.3 涂层弹性模量测量

涂层弹性模量采用纳米压痕仪(Nano Indenter XP,Instron)测定,主要计算公式为Oliver-Pharr公式[11]:

其中,Berkovich压头的β常数为1.034,Er为有效弹性模量,Ef、Ei和分别为涂层和压头的弹性模量和泊松比,金刚石压头的E和分别为1141GPa和0.07。测试中最大载荷为60 mN,保载时间5s,测试点间距为100μm,一共测量五次。

2 结果与讨论

2.1 Cr7C3-(Ni,Cr)3(Al,Cr)涂层结构及形貌分析

Cr7C3-(Ni,Cr)3(Al,Cr)涂层截面微观形貌背散射电子(BSE)图像如图2(a)所示。涂层厚度约为235μm,涂层与基体之间的结合良好,涂层为明显的层状结构,在层间存在一定的裂纹和孔隙。图2(b)为涂层截面高倍二次电子像形貌,其中Cr7C3相较为均匀地分布在Ni3Al基体中。

图2 (a) BSE模式下Cr7C3-(Ni,Cr)3(Al,Cr)涂层截面形貌;(b) 涂层截面形貌。Fig.2 (a) BSE image of Cr7C3-(Ni,Cr)3(Al,Cr) coating, (b) Cross-section image of coating.

2.2 Cr7C3-(Ni,Cr)3(Al,Cr)涂层弹性模量计算

纳米压痕载荷与位移深度曲线如图3所示。根据Oliver-Pharr公式可以计算得到涂层硬度和弹性模量(如图 4所示),涂层的硬度为16.022±2.125 GPa,弹性模量为247.75±16.873 GPa。在纳米压痕测试中,为了保证测量结果准确,压痕的深度应该远小于涂层厚度。在本文中,纳米压痕深度约为520nm,而涂层厚度超过200μm,因而纳米压痕测得结果具有较高的准确性。但Cr7C3-(Ni,Cr)3(Al,Cr)涂层并不是均匀单一材料,因此,涂层硬度及弹性模量的均方差较大。由于Cr7C3纳米相均匀弥散在粘结相中(如图2b所示),因此纳米压痕测量结果较准确地反应了涂层的实际情况。

图3 涂层纳米压痕载荷-位移深度曲线Fig.3 Load and depth curve of nanoindentation in the coating.

图4 不同涂层样品弹性模量和硬度测量值Fig.4 Moduli and hardness of samples measured by nanoindentation.

2.3 Cr7C3-(Ni,Cr)3(Al,Cr)涂层表面残余应力状态

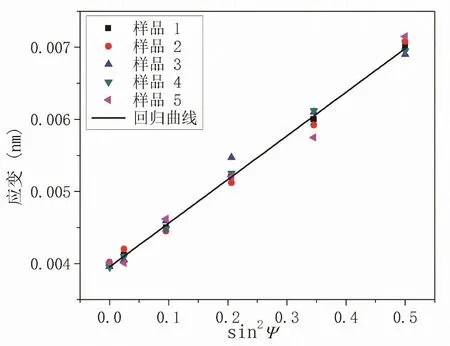

Cr7C3相(522)晶面应变与sin2ψ关系如图 5所示。图中各测点数据满足线性关系,与拟合线吻合良好,对于所有试样其线性相关系数均高于0.99,表明Cr7C3-(Ni,Cr)3(Al,Cr)涂层中残余应力处于平面应力状态。根据拟合直线可以计算得到涂层中的残余应力为 -1375.9±59.4 MPa,即涂层中存在一定的压应力。

图5 Cr7C3相(522)晶面应变与sin2 ψ关系Fig.5 Relationship between strain of (522) face of Cr7C3 and sin2ψ.

2.4 Cr7C3-(Ni,Cr)3(Al,Cr)涂层残余应力来源

涂层的残余应力主要由本征应力(σin)和热应力(σth)组成。其中本征应力源于涂层生长过程的缺陷(包括杂质、空位、晶界和位错等);而热应力主要因为涂层和基体的热膨胀系数的差别,以及在热喷涂后冷却过程产生的涂层热应变。热应力的计算可通过Stoney公式[12]计算得到:

其中,下标s、f分别代表基体与涂层,E为弹性模量,α为热膨胀系数,为泊松比,ΔT为温度变化量;其中灰铸铁[13]的弹性模量为135 GPa,热膨胀系数为9×10-6/K,泊松比为0.25;Cr7C3相的热膨胀系数为9.4×10-6[14];本研究中ΔT为热喷涂粉末温度与基体温度差,约为1500K。

根据Stoney公式结算,Cr7C3-(Ni,Cr)3(Al,Cr)涂层中热应力为-108 MPa,故涂层中本征应力为-1275.9 MPa。涂层中的残余应力的主要来源为本征应力,这与XRD衍射图谱(图 1)中Cr7C3相晶格畸变量较大的结果相一致。Cr7C3相衍射强度最高的(151)晶面在PDF2标准卡片(PDF2 36-1482)中晶面间距为0.20489 nm,而在实际测量中其晶面间距增加0.13%,达到0.205161 nm。

HVOF过程[15]中焰流速度以超过2000 m/s,并连续撞击并沉积在基体及形成的涂层表面,熔融颗粒在非平衡快速凝固过程中铺展开并变形为扁平化的薄片,不断的连续冲击,使得涂层中的存在较大的冲击应力。而由于粒子在凝固时的急剧冷却对涂层产生一个淬火效应,同时涂层与基体热膨胀系数引起的热应力,综合产生了热喷涂涂层中的残余应力[16-18]。

3 结论

采用热喷涂方法在灰铸铁基体沉积Cr7C3-(Ni,Cr)3(Al,Cr)涂层,其厚度约235μm,主要相成分为Cr7C3相和Ni3Al相。通过纳米压痕仪测定涂层硬度为16.022±2.125 GPa,弹性模量为247.75±16.873 GPa。利用sin2ψ方法涂层表面为残余压应力大约为-1375.9 MPa,本征应力约-1267.9 MPa,热应力约-108 MPa。热喷涂Cr7C3-(Ni,Cr)3(Al,Cr)涂层残余应力主要由Cr7C3相在热喷涂过程中非平衡凝固引起的晶格畸变产生的本征应力,次要原因是涂层与基体间的热应力及淬火应力。