HVOF制备MCrAlY涂层过程中WC杂质颗粒的演变遗传行为研究

2019-08-22侯伟骜原慷冀晓鹃刘建明章德铭

侯伟骜,原慷,冀晓鹃,刘建明,章德铭

(1.北京矿冶科技集团有限公司,北京 100160;2.北矿新材科技有限公司,北京 102206;3.北京市工业部件表面强化与修复工程技术研究中心,北京 102206)

0 引言

镍基单晶高温合金具有优异的抗蠕变及热机械疲劳性能,作为高温结构合金材料被广泛应用于航空发动机高温热端部件中[1-2]。在实际应用中,单晶表面需要具有抗氧化防腐蚀的合金涂层防护,例如MCrAlY涂层的应用[3]。MCrAlY-单晶体系的研究热点之一是高温氧化过程中显微组织的演变,尤其是对单晶基材中脆性相析出的研究,因为这种组织演变会对材料的力学性能及综合寿命产生重要影响[4-6]。

工业上,MCrAlY涂层制备的重要手段之一是热喷涂。热喷涂作为材料表面工程重要技术之一,已在航空航天、交通电力、冶金机械等诸多领域得以广泛应用[7-8]。工业级热喷涂制造必须在封闭喷涂车间进行作业,这是考虑喷涂可能造成的环境污染、噪音、高温危害,及粉尘回收等因素而决定的。由于热喷涂技术适用于诸多材料体系,工业生产中,在同一喷涂车间会经常进行不同涂层的切换制造,这很容易通过喷涂原料的更换而实现。但与此同时带来的问题是前一批次喷涂的材料以杂质颗粒形式被喷涂到新涂层中。

高速火焰喷涂(HVOF)是最常用的工业热喷涂技术之一,并尤其以喷涂WC类金属陶瓷涂层和MCrAlY高温热防护涂层为典型应用[9-14],工业生产时难免会在喷涂设备送粉路径中进行两种类型粉末的切换。而在两种涂层切换生产过程中,易出现之前的粉末颗粒以杂质颗粒形式进入新涂层现象。除了送粉路径粉末残留造成的污染,喷涂隔音房内部环境也会造成一定污染。因此,研究这种残留杂质颗粒在新涂层制造及使用中的遗传行为具有重要现实意义。

因此,本文以单晶表面制备MCrAlY涂层为背景,研究工业生产中WC杂质颗粒在MCrAlY涂层使用中的遗传行为,既为MCrAlY涂层的工业生产提供一定的科学指导,也可以为MCrAlY-单晶体系组织演变研究提供数据支撑。

1 试验

使用DD6单晶(名义成分:Ni4.3Cr9Co8 W2Mo5.7Al0.05Ti0.05Fe0.6Nb7.2Ta2Re-其 他,wt.%)作为基材,喷涂前经过清洗、吹砂等预处理。喷涂粉末为美科Amdry997 MCrAlY粉末(名义成分:Ni23Co20Cr8.5Al0.6Y4Ta,wt.%),粉末粒度-400目。采用JP8000高速火焰喷涂系统(普莱克斯公司)在DD6基材表面制备MCrAlY涂层,喷距360mm,氧气流量850L/min,煤油流量24L/min,涂层厚度控制在100μm左右。喷涂Amdry997涂层之前,JP8000高速火焰喷涂系统进行了连续三天的阀板轴WC-10Co4Cr (KF-65)涂层生产。本文的研究目的是分析因更换粉末造成的残留WC杂质颗粒在MCrAlY涂层/单晶样品中的遗传行为,因此喷涂前对送粉路径(送粉罐、送粉盘、搅拌器、送粉管路、送粉针)、喷枪零部件(枪管、燃烧室)进行了正常的生产过程清洁。为了减小喷涂隔音房内部环境的影响,对隔音房内部进行了高压空气吹扫清洁。MCrAlY涂层喷涂共进行了3批次,目的是分析喷涂过程中WC杂质颗粒残留总量的变化。

喷涂态涂层样品进行了热处理及高温氧化试验。热处理包括1100℃真空+870℃大气热处理,目的是为提高涂层与基材结合力,减少缺陷。热处理完的样品被放入1100℃电炉(大气环境)内进行氧化试验,试验期间中断取样以分析不同时间下样品内部显微组织演变情况,最长氧化时间100小时。

采用日立SU5000扫描电镜(SEM),配备能谱分析仪(EDS),进行材料微观组织及成分分析。本文中的SEM图像均使用背散射电子成像,其特点是可以定性反映各相之间元素分布情况,例如重金属元素含量高的相的亮度较高。

本文还采用ThermoCalc热力学计算软件(ThermoCalc AB公司)进行微观相组织及元素分布的模拟计算,用于辅助解释试验观测结果。计算中使用的数据库是TCNI8,计算温度区间为600-1500℃,体量1摩尔。计算中,MCrAlY涂层模拟成分设置为Ni23Co20 Cr8.5Al4Ta+1W0.065C10O,wt.% (简写为Amdry997+1WC+10O),这主要是考虑到WC杂质颗粒(按1%WC量计算)和喷涂造成的内氧化(按10%O量计算);DD6基材模拟成分设置为Ni4.3Cr9Co8W2 Mo5.7Al0.05Ti0.05Fe0.6Nb7.2Ta2Re+1C(简写为DD6+1C),这主要考虑到WC杂质颗粒分解后C元素大量快速扩散进入DD6基材中造成局部C含量升高(按1%C量计算)。

2 结果及分析

2.1 WC杂质颗粒在MCrAlY涂层中的遗传演变行为

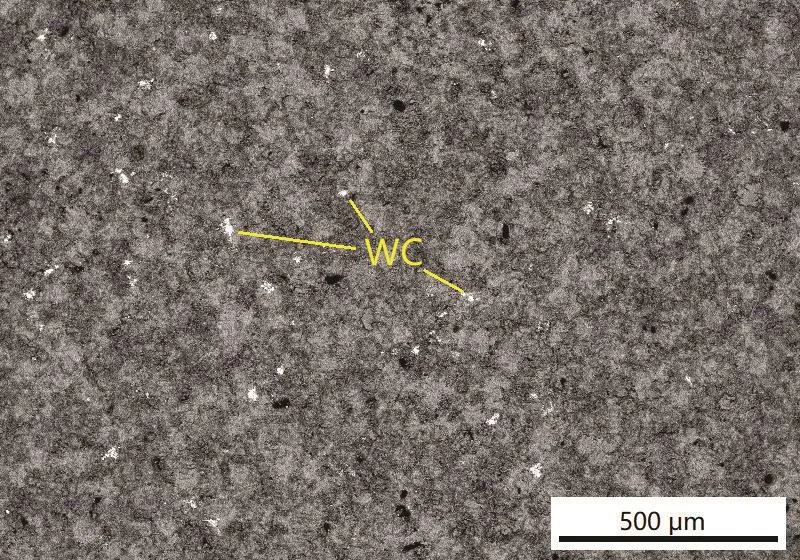

由喷涂态涂层的表面形貌看(图1),一些WC杂质颗粒沉积到MCrAlY涂层中(图中发亮部分)。这些WC颗粒主要来自喷涂设备送粉路径,也可能来自喷涂厂房环境(例如,喷涂过程中环境气流卷入)。WC颗粒也出现在涂层内部(图2a),随着喷涂批次的增加,喷涂系统中WC颗粒的残留量减少,进入MCrAlY涂层内的WC量也明显降低(图2b)。本研究制备的MCrAlY涂层还出现了明显的内氧化现象,显微形貌也和常规高速火焰喷涂涂层不同,这主要和本研究使用细粉有关。一般地,高速火焰喷涂MCrAlY应使用+500目粉末(例如-325+500)。本研究使用了-400目的细粉,比表面积很大,造成喷涂过程中粉末严重氧化。经分析,这些内氧化物主要以氧化铝为主(Cr、Ni、Co也部分被氧化)。根据形貌和经验判断,涂层的基体相为γ相;这也会被热力学计算所论证(见模拟计算结果分析部分)。

图1 喷涂态涂层表面形貌Fig.1 The surface morphology of the as-sprayed coatings

图2 喷涂态涂层横截面显微形貌:(a)第一批次样品;(b)第三批次样品Fig.2 The microstructure of as-sprayed coating cross section: (a) fi rst batch sample, (b) third batch sample

面扫能谱结果表明,与喷涂态表面成分(40Ni-21Co-19Cr-9.5Al-6O-3.8Ta-0.4Y)相 比, 热处理态表面(37Al-33O-12Cr-9Ni-7Co-1.2Ta-0.3Y)明显形成了以氧化铝为主的氧化层。图3展示了涂层表面的结构,基体部分是氧化铝,较亮部分是CoNiCrAl混合氧化物(31O-21Co-19Cr-14Ni-12Al-1.5Y-0.9Ta),推断应该是尖晶石氧化物。与喷涂态相比,经过热处理后的涂层表面不再存在明显的WC颗粒,只在一些局部区域检测到细小的含W的氧化物,但量非常少。由图4热处理态涂层横截面形貌可知,WC杂质颗粒几乎消失。通过能谱分析发现,涂层基体相(γ相)中固溶了W和C元素,即在热处理过程中,喷涂引入的WC杂质颗粒发生了分解,W和C元素进入涂层基体相中。图5展示了更高放大倍数下的涂层显微形貌,涂层中除了γ基体相和氧化铝为主的内氧化物外,还出现了细小的Ta的碳化物(尺寸<1μm),从其能谱成分推断是TaC。这些TaC颗粒是由WC分解进入γ相的C与涂层中Ta元素结合形成,TaC碳化物的形成也可以由热力学模拟计算进行解释。

图3 热处理态涂层表面形貌Fig.3 The microstructure of heat treatment coating

图4 热处理涂层横截面显微形貌Fig.4 The microstructure of heat treatment coating cross section

图5 涂层经过氧化扩散试验(1100℃,2.5h)横截面显微形貌Fig.5 The microstructure of the coating cross section after oxidation diffusion test (1100℃,2.5h)

图6 与图7是热力学模拟计算的结果。在高温区(800~1200℃)热力学平衡相组成为γ、M2O3和MC碳化物。通过相成分可知,其中γ相为涂层的合金基体相,是M2O3是氧化铝(含有一些铬),MC为TaC。这与实际观察到的涂层内显微组织(图5)一致。进一步分析C与W元素在热力学平衡相中的分布(图7)可见, C在1150℃以内可以以TaC形式存在,在高温下C可以较大程度固溶于γ合金相中, W则仅在γ相中固溶存在,并不进入MC型碳化物。这可以用于解释C与W在涂层中的遗传行为,首先涂层中喷涂残留的WC颗粒在高温热处理及高温氧化过程中是不稳定的,因为热力学平衡态下,W的碳化物不存在,所以WC的分解是必然的,分解后的C和W元素首先进入γ合金基体相中(两种元素都可以固溶在此相中),其中W元素会全部固溶在γ相中,而C元素会部分与Ta元素结合形成细小TaC碳化物析出相。在高温氧化过程中,固溶于γ相的C元素可以扩散至涂层表面进而被氧化也会向内扩散进入基材,因此随着氧化的进行,涂层中的含C量会逐渐降低。

图6 Amdry997+1WC+10O相含量随温度的变化的热力学计算Fig.6 The relationship between phase content and temperature of Amdry997+1WC+10O by thermodynamic calculation

图7 Amdry997+1WC+10O各相中含量随温度的变化热力学计算:(a) C元素;(b) W元素。Fig.7 The relationship between phase content and temperature of Amdry997+1WC+10O by thermodynamic calculation: (a) C element, (b) W element

2.2 WC杂质颗粒在涂层-基材界面附近的遗传演变行为

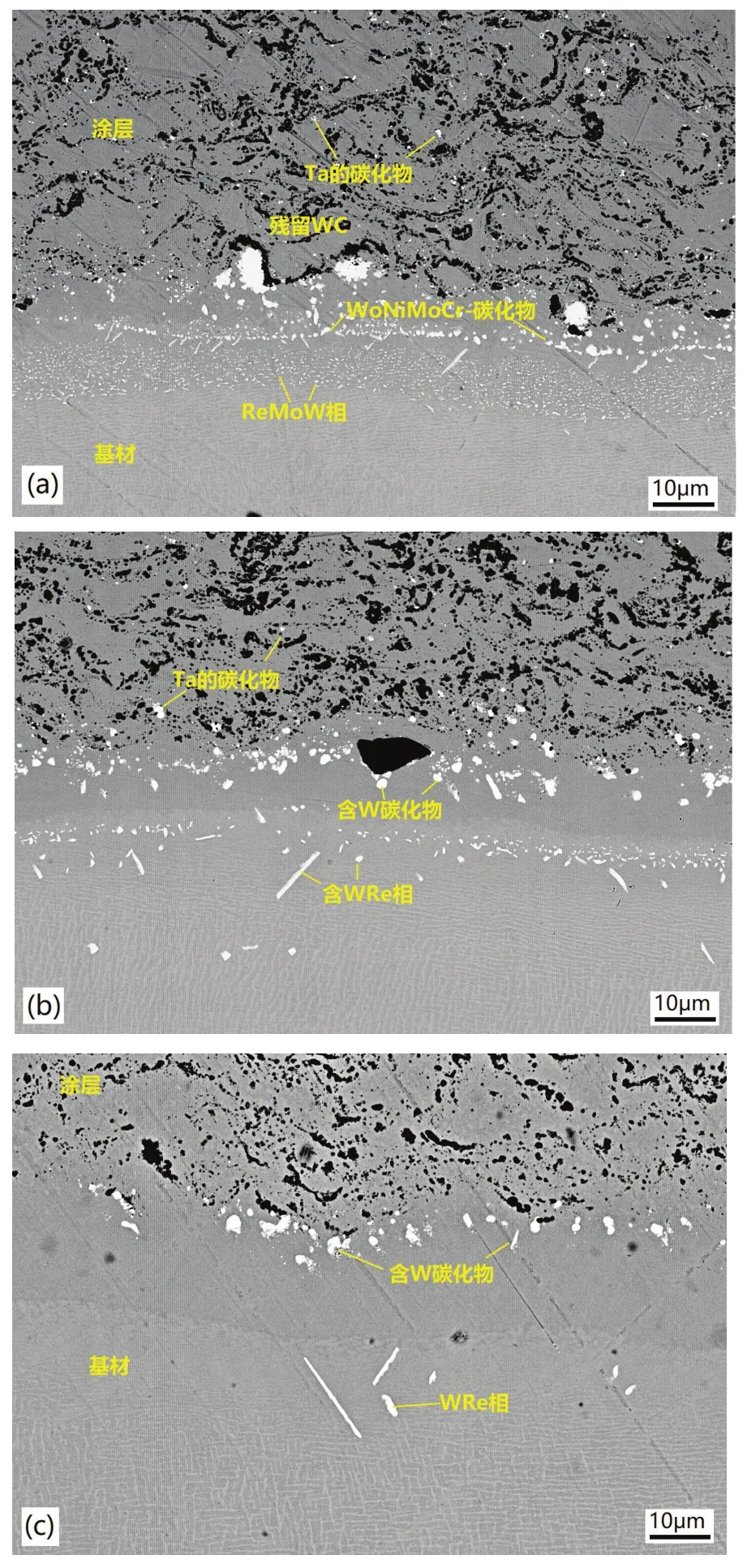

高温下涂层与基材之间会发生明显元素互扩散现象。经过热处理后(图8),涂层与基材界面处仍残留有未分解的WC颗粒,在基材表层则生成了WNiCr碳化物与TaNbNi碳化物,合金基体相则为NiCoCrW相,推断应该为γ相(能谱分析表明γ相中固溶了一定C元素)。其中残留的WC和新生成的WNiCr的碳化物说明基材成分有利于W的碳化物存在,这也和文中热力学计算的结果相吻合。基材表层显微组织与成分的分析说明了涂层中的W和C元素均进入了基材,不仅可以固溶于合金相中,也可以促进碳化物的生成。经过热处理的含碳化物表层深度10-20μm。

图8 热处理涂层与单晶基材界面处横截面显微形貌Fig.8 Microstructure of cross section at the interface between heat treatment coating and single crystal substrate

在1100℃高温氧化过程中(图9),涂层与基材界面处的残留WC颗粒也会逐渐分解,在基材表层区域形成细小含W碳化物,该区域的基体相为γ相(含C)。这一γ’相消失的区域一般被称为互扩散区;本文试验条件下,经过1100℃-100小时氧化,互扩散区深度约为20μm,且该区域内的碳化物随着氧化时间有减少趋势,这可能是C和W元素扩散均匀化后不再在该区域富集的缘故。另外,随着氧化的进行,涂层中细小TaC碳化物也将消失(图9c),这和C元素扩散至样品表面被氧化及内扩散进入基材有关系。在互扩散区下方存在一个二次反应区,该区内析出富Re/Mo/W相(可能是μ相,属于拓扑密堆相),该区域边界的深度可达40μm(氧化100小时)。在不含WC残留颗粒的MCrAlY/DD6材料体系中[15-16],1100℃互扩散区并未出现以上碳化物,但互扩散区深度并未受WC颗粒的存在而出现本质区别。部分C以游离态形式进入基材中则可能对基材力学性能产生影响。

图9 涂层经过1100℃氧化扩散试验横截面显微形貌:(a)2.5小时; (b)31小时; (c)100小时Fig.9 The microstructure of the coating after oxidation diffusion test at 1100℃ : (a) 2.5h, (b)31h, (c) 100h

根据DD6+1%C的热力学计算结果可知(图10),C元素的存在可以促发单晶中复杂碳化物的形成。例如在1100℃热力学平衡条件下,M2C与MC型碳化物会生成,其中M2C为富WCr碳化物,MC为富NbTa碳化物,M7C3为CrW碳化物,这可以定性地解释试验观察到的碳化物显微组织(图8-9)。另外,模拟结果也显示,在合金基体相γ与γ’中也可以固溶一定量的C(图11),且固溶量随着温度升高而升高;固溶在基体相中的C可以进行快速扩散,渗透进入更深的基体中。

图10 DD6+1WC相含量随温度的变化热力学计算Fig.10 The relationship between phase content and temperature of DD6+1WC by thermodynamic calculation

图11 DD6+1WC 中C元素在各相中含量随温度的变化热力学计算Fig.11 The relationship between C content in each phase and temperature of DD6+1WC by thermodynamic calculation

3 结 论

本文研究了在HVOF喷涂工业生产过程中,进行WC-10Co4Cr粉末(KF-65)和MCrAlY粉末(Amdry997)粉末切换后,在单晶基材表面HVOF热喷涂MCrAlY涂层及涂层氧化(1100℃)过程中WC杂质颗粒的组织遗传行为,并采用热力学计算对试验结果进行了验证。结果表明:

(1) 按照正常喷涂生产工艺,送粉路径中残留的WC颗粒会以杂质形式被带入MCrAlY涂层中,但带入量会随着喷涂次数的增加而减少;

(2) 在经过约1100℃高温热处理后,涂层中的WC颗粒会发生分解,分解后的W和C元素均固溶进入涂层合金相中;在1100℃度高温氧化及与单晶基材互扩散过程中,涂层中C元素会与Ta结合形成细小TaC析出物;C和W还会扩散至单晶基材,促使含W碳化物在单晶基材表层生成。

(3) 对于WC类粉末和MCrAlY粉末共用的HVOF喷涂设备,建议给MCrAlY粉末配备单独的送粉路径(送粉罐、送粉盘、搅拌器、送粉管路、送粉针),以确保涂层的纯净度与质量。