换热器真空钎焊卡具的热应力实验设计分析

2018-01-19李恺锋杨鑫宇王家喜

李恺锋,杨鑫宇,王家喜

(贵州永红换热冷却技术有限公司,贵州 惠水 550600)

1 序言

铝板翅式换热器真空钎焊所使用的卡具多为不锈钢弹簧卡具,由于钎焊温度高达600℃,钎焊时间较长,卡具的尺寸将因温度变化而伸缩。在多个弹簧作用力的约束下,卡具不能自由伸缩,故将会在其内部产生大小不一的热应力,导致卡具产生翘曲变形。

图1 产品装卡照片 (360~400℃)

图1所示产品为换热器及卡具钎焊后出炉后的照片,从图片中可见产品侧板面距卡具下表面存在大约3~5mm的缝隙,此时产品连同卡具温度约360~400℃,而实际钎焊过程中控制温度达600℃以上,可知卡具翘曲将更为严重。

2 现有卡具的热应力释放分析

以某铝板翅式换热器产品的钎焊卡具为例进行模拟分析,卡具材料的物性参数设置为:ANSI 304;弹性模量:190 GPa;泊松比:0.29;屈服强度:206.81 MPa;热膨胀系数:1.8 e-5 /K;热导率:16 W/(m*K);比热:500 J/(kg*K)。

对构件进行分析,将现实中的压板面设置为“固定”,构件温度为605℃,分析结果如下:

图2 卡具原始状态热应力分析 (605℃)

根据图2,卡具大部分的热应力分布在1600MPa以下,应力集中的位置主要集中在约束的位置。

由于卡具左右对称,故我们选取单边的3个面,每个面上的平均热应力、最大热应力将作为我们的判断依据。

图3 参考面选取

由于面1的约束少,故热应力小,但位移较大,为释放钎焊卡具的热应力,我们选择在面2和面3增设热应力释放槽,槽宽G=8mm,槽长L=60mm,槽间距D=20mm,初步设定在每个面的中心对称位置,分析结果如下表:

由表1,2知,在增设热应力释放槽后,平均热应力显著降低,但应力集中从约束位置转移到释放槽的根部,较之原始状态,产生更大热应力,对卡具的寿命也是不利的。

表1 平均应力对比表

表2 最大应力对比表

3 热应力释放槽的优化设计

3.1 释放槽槽深、槽宽、槽间距的优化设计

热应力释放槽的尺寸如何定义,才能使平均应力和最大应力得到最佳值。为简化分析,先给出两个条件:(1)热应力释放槽位于面的中心,距离两边约束位置距离相等;(2)仅针对面2增设热应力释放槽进行模拟分析。如图4:

图4 热应力释放槽的尺寸定义

3.1.1 全因子试验设计

尺寸G,D,L分别为槽宽,槽间距,槽深,根据实际加工的可能性,给出 Gmin=4,Gmax=12,Dmin=10,Dmax=30,Lmin=30,Lmax=90,并 进行3因素2水平全因子试验设计,随机排序,进行2次重复试验,得16次试验方案,按照运行序进行模拟分析并相应填入“平均应力”和“最大应力”。

3.1.2 结果分析

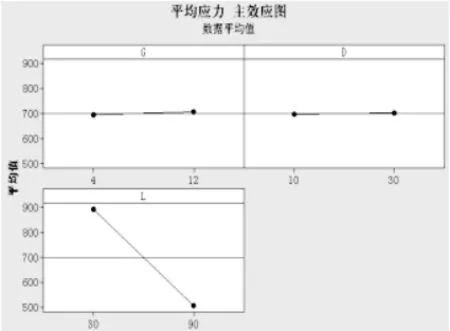

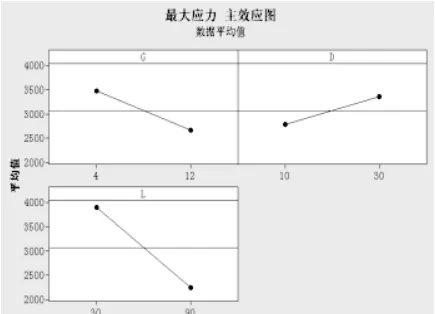

从图5,6知,G,D对平均应力无显著影响,L对平均应力影响较大,L越大,平均应力越低。G,D对最大应力均有一定影响,G越大,D越小,L越长,最大应力越小。

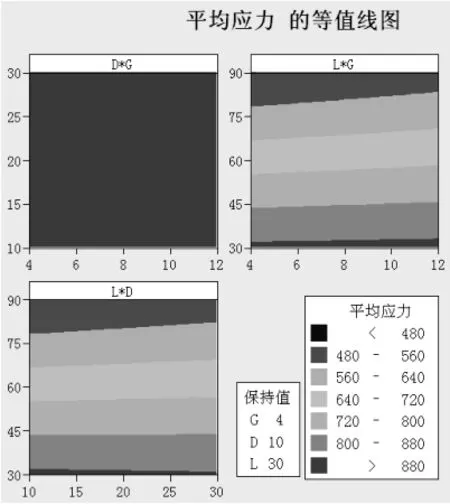

综合考虑实际加工、平均应力、最大应力三因素,通过等值线图(如图7,8所示),选取G=8,L=90,D=10,设为优化状态2,并应用到整体模型进行模拟分析。

由表4,5得知,在对热应力释放槽进行优化设计后,平均热应力和最大热应力大幅降低。

4 结论

(1)真空钎焊弹簧卡具反复使用,热应力得不到有效释放将产生较大的热应力,导致钎焊后卡具变形,影响卡具使用寿命和产品的钎焊质量,增设热应力释放槽有助于解决这一问题。

表3 全因子试验设计

图5 平均应力主效应图

图6 最大应力主效应图

(2)结合试验设计方法与软件模拟分析,经过对多个模拟分析结果的统计分析论证,可以快捷准确的得到我们的最佳设计方案,此方法可以推广应用到新翅片、工装、产品等全新设计工作中。

图7 平均应力等值线图

图8 最大应力等值线图

图9 优化状态2热应力分析

表4 平均应力对比表

表5 最大应力对比表

[1]杨世铭,陶文铨.传热学[M].高等教育出版社,2007.

[2]刘宝兴.工程热力学[M].机械工业出版社,2008.

[3]闵亚能.实验设计DOE应用指南[M].机械工业出版社,2011.