喷涂工艺参数对铝硅氮化硼封严涂层组织及性能的影响

2019-08-22刘通于月光刘建明程旭莹章德铭

刘通,于月光,刘建明,程旭莹,章德铭

(1.北京矿冶科技集团有限公司,北京100160;2.北京市工业部件表面强化与修复工程技术研究中心,北京102206)

0 引言

航空工业的日益发展,对航空发动机提出了越来越高的要求。目前,减小压气机、涡轮机叶尖与机匣之间间隙的气路封严技术就成为了提高发动机性能的主要方法。据资料报道[1],在一台高压涡轮机内,间隙每减少0.13~0.25mm,油耗就能减少0.5~1.0%,发动机的效率就能提高2%左右。可磨耗封严涂层由于其生产工艺简便、自身具有优异的可刮削性,可以有效控制发动机转子与机匣之间的气路间隙,同时不损伤转子叶尖,因而在航空工业得到广泛应用[2]。为了达到上述要求,封严涂层材料往往选用具有一定强度和可喷涂性的金属相和具有优异可磨润滑特性的非金属相组成的复合材料[3]。但在生产中由于封严涂层材料组分复杂、喷涂工艺敏感性高等原因,频繁出现涂层硬度波动大,质量稳定性不足,影响到涂层的生产及应用[4,5]。目前,仅凭单一的硬度指标选择涂层和制定喷涂工艺是不合理的,有必要探索可磨耗封严涂层的成分、工艺、组织与性能之间的关系,探究喷涂工艺对涂层性能和组织的影响规律,为今后生产工程化应用提供科学依据[6-8]。

本文以典型的中低温铝硅氮化硼[9]封严涂层为例,研究了喷涂功率、送粉速率及喷涂距离等喷涂工艺参数的变化对涂层组织和性能的影响规律。

1 试验材料与方法

1.1 涂层试样制备

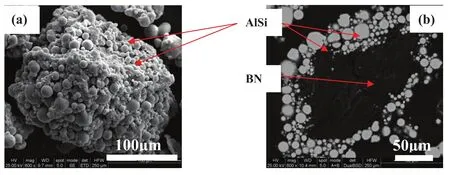

本试验选用北京矿冶科技集团的团聚型铝硅氮化硼(AlSi-hBN)复合粉末(牌号:KF-121)制备涂层。图1是铝硅氮化硼复合粉末及剖面的典型形貌照片,可以看出粉末为近球状颗粒,外层包覆组元为主粒径45μm以下的AlSi合金颗粒,内部被包覆组元为75~180μm(80~200目)的六方氮化硼,包覆完整、均匀,材料化学成分及粒度分布如表1所示。

表1 AlSi-hBN粉末化学成分和粒度Table 1 Chemical components and partical size of AlSi-hBN powder

图1 团聚型铝硅氮化硼封严涂层材料微观形貌(600X): (a)表面形貌; (b)截面形貌Fig.1 Morphology of AlSi-hBN powers: (a) surface topography, (b) sectional morphology

试验选用Ti-6Al-4V合金为基体材料,制备硬度、结合强度和金相试样(Φ25×5mm)。喷涂前对基体表面进行脱油净化和喷砂粗糙化处理,本文选用粒度为40目的棕刚玉,采用射吸式喷砂机,压力在0.52~0.69MPa。喷砂过程中,磨料的喷射方向与工作面的法线之间夹角取15度,喷砂咀距离工件的距离大约为200mm。

采用METCO F4等离子喷涂系统在预处理后的基体表面制备厚度约为0.15mm的Ni-Al(牌号:KF-6)底层,喷涂参数如表2所示。为了研究喷涂工艺参数对涂层性能和组织的影响,保持气体流量不变,改变功率、送粉量和喷涂距离,AlSihBN面层喷涂工艺参数如表3所示。

表2 底层制备喷涂工艺参数Table 2 Parameters of spraying Ni-Al coating

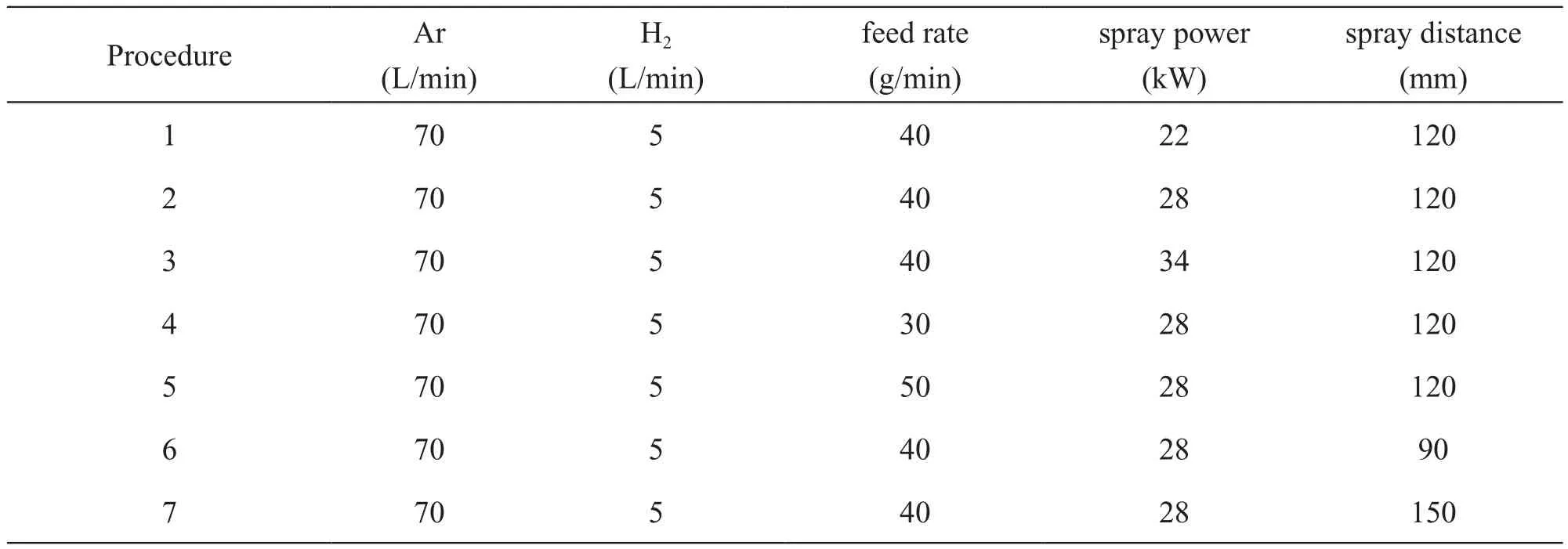

表3 面层制备喷涂工艺参数Table 3 Parameters of spraying AlSi-hBN coatings

1.2 试验方法

涂层表面经过砂纸打磨后,涂层硬度测量依照GB/T231.1-2000 采用MODEL600MRD-S 型洛氏硬度仪检测HR15Y。涂层的结合强度采用粘结拉伸法测试。将粗磨后的试样与预喷砂的对接件采用美国生产的FM-1000高温胶片粘结,在190℃、保温2h的条件下固化;在WDW-100A 型微机控制电子式万能试验机上进行测试。涂层厚度在0.5mm左右,拉断时单位面积涂层所承受的载荷为结合强度,并对断口进行宏观观察,确定涂层断裂方式。为了保证实验结果的可靠性,每组实验均采取3个试样进行测试,取其平均值作为最终结果。

涂层中粘结剂、BN含量的测试方法为用锉刀打磨涂层样块,收集涂层磨料样品,采用烧蚀失重法检测粘结剂含量,即在450℃大气条件下将粉末材料煅烧6h至恒重,以材料的重量减小量为粘结剂组分在粉末中的含量,为了保证检测结果的可靠性,粘结剂检测每组实验均采取3个试样进行测试,取其平均值作为最终结果。

为了研究等离子喷涂的中间过程,喷涂粒子的状态,本试验采用DPV-EVOLUTION在线监测系统,对喷涂焰流中飞行粒子的温度和速度进行检测。实际喷涂过程中,焰流中飞行粒子特性参数是有一个较大的范围(测速范围为100~400m/s,测温范围为700~3000℃),而DPV-EVOLUTION系统对飞行粒子特性参数的监测结果只是反映了单位时间内通过监测区域(主要集中在距焰流中心4mm圆域内)粒子的平均值。

采用FEI公司的Quanta 600 型扫描电子显微镜(SEM)观察和分析涂层试样横截面的显微组织形貌,并使用Image J软件测量涂层横截面的孔隙率数值。

2 结果与分析

2.1 涂层力学性能

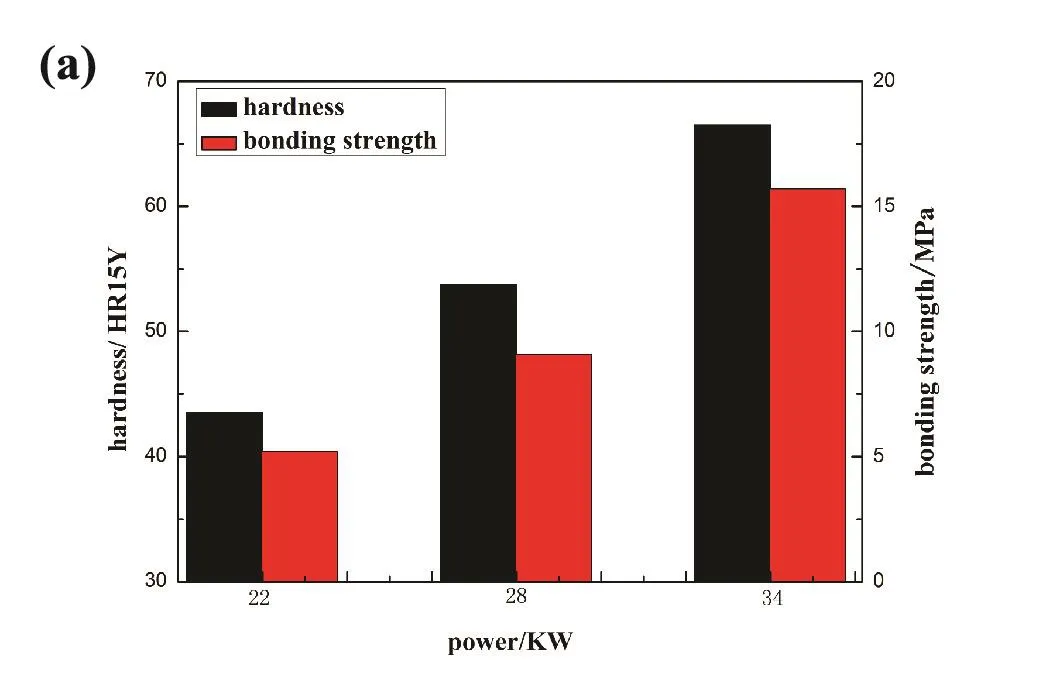

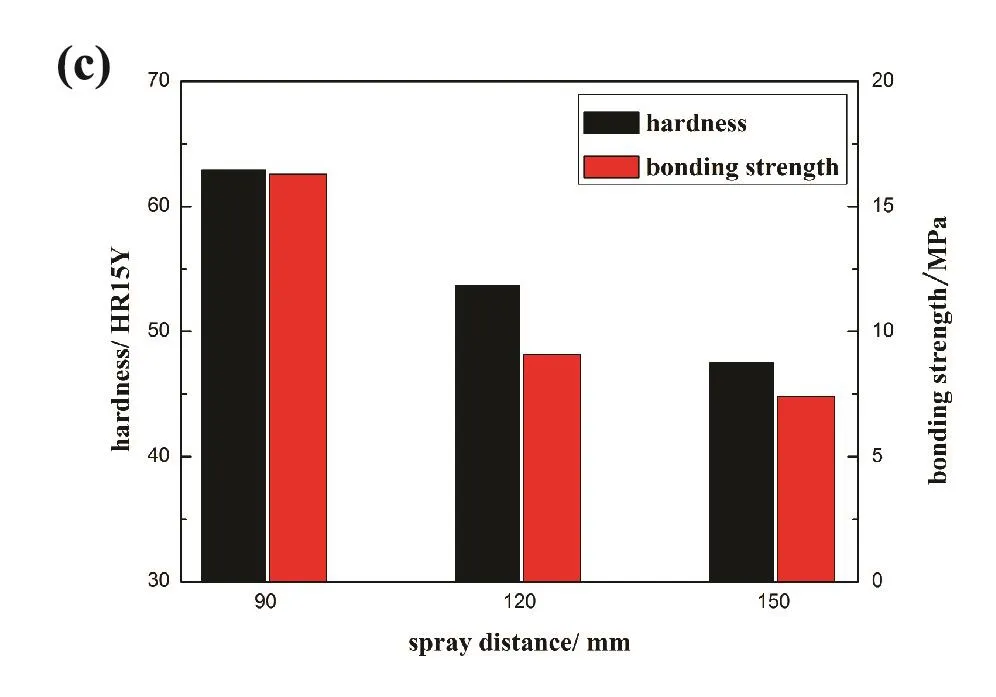

将7种工艺喷涂的试样加工处理,硬度试样涂层厚度为1.5~1.8mm;结合强度试样涂层厚度为0.5~0.6mm,且拉伸结果均为100%涂层内断裂;结果如图2所示。从图中可以看出,涂层硬度和结合强度的变化趋势一致,均随喷涂功率的增加而增大,随喷涂距离的增大和送粉量的增加而降低。

图2 涂层硬度和结合强度与喷涂工艺参数的关系 (a) 喷涂功率;(b) 送粉量;(c) 喷涂距离Fig.2 Relationships between coating hardness, bonding strength and coating process parameters(a)spray power, (b) powder feeding rate, (c) spray distance

2.2 在线监测结果

对喷涂过程飞行粒子特性参数进行在线监测,得到飞行粒子的温度和速度与喷涂工艺参数的关系,如图3所示。

从图3(a)中可以看出,随着喷涂功率的增大,粒子速度和温度均显著增加,等离子焰流的速度和温度决定了粒子速度和温度,当功率较高时,工作气体在等离子弧中能量越高,热焓值增加,体积急剧膨胀,粒子获得的温度和速度越高。

从图3(b)中可以看出,随着送粉量的增大,粒子温度和速度都呈下降趋势。这是由于当喷涂功率恒定时,随着送粉量的增大,焰流的热焓值没有发生变化,但单位时间内焰流中的粒子流量增大,单个粒子所获得的能量减少,故粒子温度和速度呈下降趋势。

从图3(c)中可以看出,随着喷涂距离的增大,焰流中粒子温度呈上升趋势,而速度显著下降。在喷涂过程中飞行粒子温度始终低于等离子焰流温度,故焰流对粒子持续加热导致粒子温度呈上升趋势。根据相关研究表明[10],粒子在喷枪出口附近会被迅速加速至最大值,之后由于空气阻力等因素会持续下降,故在线监测结果表明本试验选用的喷距范围正可体现粒子速度下降的阶段。

图3 飞行粒子特性参数与工艺参数关系 (a)喷涂功率;(b)送粉量;(c)喷涂距离Fig.3 Relationships between the characteristic parameters of fl ying particles and process parameters(a) spray power, (b) powder feeding rate, (c) spraying distance

2.3 涂层组织性能

图4 为不同喷涂工艺参数条件下得到的AlSihBN封严涂层微观组织形貌,其中白色区域为金属相,黑色区域为BN相及涂层孔隙。金属相作为骨架支撑着整个涂层,涂层整体结构类似蜂窝状,属于较理想的可磨耗封严涂层结构。从中可以看出,喷涂工艺参数对涂层组织结构影响显著。

通过对比不同喷涂功率(a1#、b2#、c3#)涂层组织形貌可知:等离子功率达到22kW时,可以使铝硅骨架较好的熔化,涂层中有大量的BN颗粒沉积,黑色的BN相及孔隙相明显高于铝硅合金相,并且在BN周边观察到有未熔的球形铝硅合金颗粒;功率达到28kW时,铝硅合金相含量增加,2#条件下,涂层中也有大块的BN颗粒沉积,整体为均匀的铝硅金属骨架和氮化硼软相夹杂结构,涂层组织均匀性最好;但在高功率34kW时,等离子焰流的温度、速度均明显增加,充分熔融的铝硅合金颗粒在高速、高冲击力的作用下发生堆积和偏聚,涂层中几乎没有完整形貌的大颗粒BN沉积,组织均匀性变差,主要由较致密的铝硅相和细小的孔隙相组成。

图4 不同喷涂工艺参数下涂层金相显微组织(100X):(a)1#; (b) 2#; (c) 3#; (d) 4#; (e) 5#; (f) 6#; (g) 7#Fig.4 Microstructure of coatings under different spraying parameters : (a)1#, (b)2#, (c)3#, (d)4#, (e)5#, (f)6#, (g)7#

通过对比不同送粉量(d4#、b2#、e5#)涂层组织形貌可知:在低送粉量时,涂层组织均匀性较差,金属骨架相较多,BN和孔隙少且分散;在中、高送粉量时,涂层中孔隙率明显增加,由于等离子焰流中粒子的温度和速度降低,颗粒熔化效果变差,BN周边未熔颗粒增多。

通过对比不同喷涂距离(f6#、b2#、g7#)涂层组织形貌可知:随喷涂距离增加,涂层中BN和孔隙的含量增多,分布更加均匀。

通过Image J图像处理软件对涂层显微形貌照片进行分析,测定了涂层的孔隙率(实际为涂层中BN相和孔隙所占比例),得到涂层孔隙率与喷涂工艺参数的关系,如图4所示。从图中可以看出,随着喷涂功率的增加,涂层孔隙率都呈减小趋势,而随送粉量和喷距的增大,孔隙率逐渐增加。

2.4 分析与讨论

采用等离子喷涂工艺制备的铝硅氮化硼可磨耗封严涂层,是由喷涂粒子扁平化堆叠形成的,喷涂工艺可以影响等离子焰流中粒子熔化状态和粒子撞击基体速度,进而会影响到粒子扁平化堆叠程度、涂层孔隙率、硬度和结合强度等性能。

根据喷涂过程在线监测可知,在送粉量和喷涂距离恒定条件下,随着喷涂功率由22kW增大到34kW,飞行粒子温度由2142℃上升到2168℃,飞行颗粒受热程度增加,粒子熔化更加充分;随着功率增加,粒子与基体撞击的速度从185m/s增加到240m/s,等离子焰流对粒子的加速效果十分显著,增加了涂层致密化程度。由涂层 性能检测结果可见,随喷涂功率增加,涂层孔隙率逐渐降低,而涂层硬度和结合强度逐渐升高。此外,在高功率、焰流温度达到2168℃条件下,包覆BN的AlSi合金易烧损,裸露的轻质BN颗粒在高速焰流中易被吹散,导致涂层材料中BN含量的降低,使得颗粒间堆叠搭接产生孔洞的几率降低,也可能是降低涂层孔隙率的一个原因。

图5 涂层孔隙率与喷涂工艺参数的关系: (a)喷涂功率;(b)送粉量; (c)喷涂距离Fig.5 Relationship between coating porosity and coating process parameters:(a) spray power, (b) powder feeding rate, (c) spraying distance

随着送粉量由30g/min增加到50g/min,飞行粒子温度由2159℃下降到2150℃;而飞行粒子的平均速度从220m/s下降到209m/s,降低了颗粒偏平堆叠的致密化程度。送粉量的增加,导致在相同时间内焰流中飞行粒子的数量增多,加热粒子所需的能量就越多,而在喷涂功率、喷涂距离相同的条件下,飞行粒子的温度和速度均相对降低,粒子熔化效果变差,对BN的烧损减少。因此,随送粉量的增大,涂层组织成分中BN可磨耗相和孔隙相增加,铝硅金属骨架相减少,涂层的硬度和结合强度降低。

随着喷涂距离由90mm增大到150mm,飞行粒子温度由2151℃升高到2157℃,粒子在焰流中受热的时间相应增长,使粒子熔化更充分;而从飞行粒子速度的角度考虑,随着喷涂距离增加,粒子与基体撞击的速度从228m/s降低到205m/s,有降低粒子致密度的倾向,而在粒子与基体相接触时,若飞行粒子速度过小,则无法在基体上铺展形成扁平粒子,致使颗粒间堆叠搭接产生孔洞的几率增加。由涂层性能检测结果可知,随喷涂距离的增加,涂层孔隙率逐渐增加、涂层中BN含量升高,涂层硬度和结合强度降低。因此,在本试验参数条件下,随着喷涂距离的增加,粒子整体获得了较好的熔化效果,而颗粒速度降低的影响更为显著,最终导致涂层致密度降低。此外,随喷涂距离的增加,颗粒速度降低,不易导致BN的分散。

3 结论

本文在喷涂功率为22kW~34kW、送粉量30g/min~50g/min和喷涂距离90mm~150mm的参数范围内,通过对涂层显微结构、孔隙率、成分、硬度、结合强度和飞行粒子状态的研究,分析了等离子喷涂工艺参数对AlSi-hBN封严涂层组织和性能的影响规律,并得到以下结论:

(1)在送粉量和喷涂距离恒定条件下,随着喷涂功率由22kW增加到34kW,飞行粒子温度和速度均增加,颗粒的熔化效果提升,增加了涂层致密化程度,涂层的孔隙率下降,硬度和结合强度提高,在高温、高速等离子焰流中轻质的BN颗粒易被吹散,涂层中BN含量降低。

(2)在喷涂功率和喷涂距离恒定条件下,随送粉量由30g/min增加到50g/min,飞行粒子温度和速度均降低,粒子熔化效果变差,BN烧损减少、含量升高,颗粒之间堆叠搭接产生孔隙的几率增大,涂层孔隙率增加,硬度和结合强度降低。

(3)随着喷涂距离的增加,颗粒获得更好的熔化效果,而飞行速度显著下降,涂层的孔隙率提高,硬度和结合强度降低,表明在喷距增加过程中速度的影响大于温度的影响。颗粒速度低,不易导致BN吹散,其含量逐渐提高。